一种稠油降黏剂的制备及其性能研究*

2023-12-16贺亚维

贺亚维

(陕西能源职业技术学院煤炭与化工产业学院,陕西咸阳 712000)

稠油的开采是解决时下石油资源短缺的重要方法,但受其自身特性的影响,稠油的开采存在很多的问题。与降黏剂进行配合使用是稠油开采过程中必不可少的一环,但传统稠油油藏开采使用的乳化降黏剂存在选择性弱、耐温耐盐性能差的问题,对稠油的开采产生了很大的影响。开发出一种高性能的稠油降黏剂是目前较为重要的研究方向,对此,部分学者也进行了很多实验,如庞少聪[1]针对稠油降黏剂的耐高温性能进行了研究。实验结果表明,制备的稠油降黏剂经过长时间高温老化后,仍旧表现出较好的耐黏效果。杏长鑫[2]对ZC-11 型原油阻降黏剂进行了研究。实验结果表明,该降黏剂能有效改善原油黏度,且不对催化装置产生负面影响。魏焜[3]则研究了一种高效水溶性降黏剂SJJNJ-2 对稠油的降黏作用。实验结果表明,该降黏剂在50℃、质量浓度为0.5%的条件下实现降黏率95%以上,表现出良好的降黏效果。以上学者为稠油降黏剂性能的优化提供了一些方法,但并未解决稠油降黏剂耐温耐盐性差的问题。基于此,本实验参考赵士元[4]论文中的方法,制备了一种新型稠油降黏剂,从而提升了稠油降黏剂的综合性能。

1 实验部分

1.1 材料与设备

AEO-7(AR 嘉景化工);NaHSO3(AR 鑫冠化工);氯化亚砜(SOCl2AR 鑫超瑞化工)。

TENSOR 27 型红外光谱仪(善福电子);NDJ-5S8S 型黏度计(烔创科技);WRT-124 型热重分析仪(北光宏远);TX-500C 型液滴界面张力仪(东方化玻)。

1.2 实验方法

(1)在连接有尾气回收装置的三口烧瓶内放入0.05mol AEO-7,提升温度至60℃后将0.06mol SOCl2逐滴滴入三口烧瓶内进行反应,反应时间为2h,连接的尾气回收装置用来回收反应时产生的SO2和HCl 气体,反应产物为SOCl2中间体。

(2)反应结束后取下尾气回收装置,并往三口烧瓶内通入N2,然后将0.06mol 磺化剂NaHSO3逐滴放入三口烧瓶内进行反应。

(3)对产物进行分离处理,然后将异丙酮作为溶剂对分离产物进行减压蒸馏,得到脂肪醇聚氧乙烯醚磺酸钠降黏剂。

1.3 性能测试

1.3.1 产率测定 降黏剂产率表达式为[5,6]:

式中E:降黏剂产率,%;M1、M2:实际和理论降黏剂质量,g。

1.3.2 材料的结构 通过红外光谱仪分析。

1.3.3 材料的热稳定性 通过热重分析仪分析。

1.3.4 降黏率测试 通过黏度计测试稠油黏度,并计算降黏率。降黏率表达式为[7,8]:

式中 η:降黏率,%;μ1、μ2:原油、乳化后原油黏度,mPa·s。

1.3.5 界面张力 通过液滴界面张力仪测试。

2 结果与讨论

2.1 制备条件优化

2.1.1 反应温度优化 反应温度对降黏剂产率的影响结果见图1。由图1 可见,当反应温度为70℃时,降黏剂产率达到最高值。这说明在该温度条件下,反应的更完全,因此,选择适合的反应温度为70℃。

图1 反应温度对降黏剂产率的影响Fig.1 Effect of reaction temperature on viscosity reducer yield

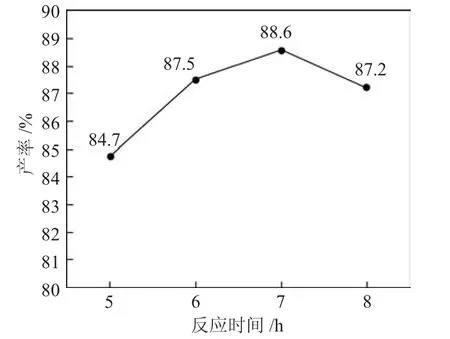

2.1.2 反应时间优化 图2 为反应时间对降黏剂产率的影响。

图2 反应时间对降黏剂产率的影响Fig.2 Effect of reaction time on viscosity reducer yield

由图2 可见,随反应时间的增加,降黏剂产率表现出先增加后趋于平衡的变化趋势。这是因为在反应初期,原料间接触的不充分,因此,降黏剂产率相对较低。随反应时间的增加,原料的接触也更加的充分,使得产率直线上升。当反应时间达到7h 后,此时原料基本已经充分接触反应,产率达到最高。因此,本实验选择的反应时间为7h。

2.2 FTIR 光谱分析与热重分析

2.1.1 FTIR 分析 图3 为降黏剂的红外光谱测试结果。

图3 降黏剂的红外光谱图Fig.3 Infrared spectrum of viscosity reducer

由图3 可见,在脂肪醇聚氧乙烯醚磺酸钠降黏剂的红外曲线中,在1179.4cm-1和1058.4cm-1处可以观察到不属于AEO-7 的-C-O-C-和-S=O 特征峰,同时在625.6cm-1处可以观察到属于S-O 键的特征峰[9,10],说明成功合成目标降黏剂。

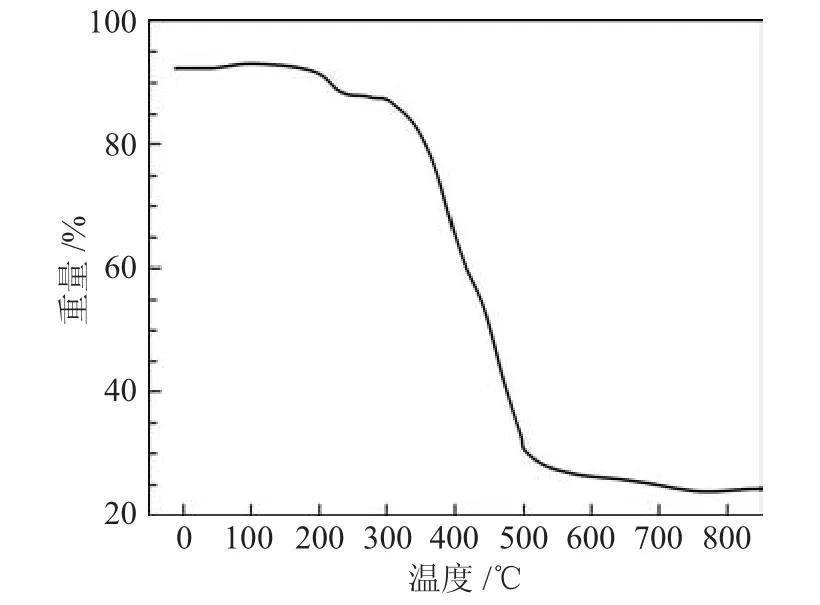

2.2.2 热重分析 图4 为降黏剂的热重分析结果。

图4 降黏剂的TG 曲线Fig.4 TG curve of viscosity reducer

由图4 可见,在200℃前,磺酸钠降黏剂重量几乎不发生改变。当温度继续上升至300℃,降黏剂开始出现重量损失,继续提升温度,重量损失明显增加,证明降黏剂在300℃前稳定性良好。

2.3 降黏剂降黏性能

2.3.1 降黏剂浓度的影响 降黏剂浓度是影响其降黏效果的重要因素,为了避免造成浪费和降低降黏效果,对降黏剂浓度进行优化,结果见图5。

由图5 可见,随磺酸钠降黏剂浓度的增加,原油降黏率表现出先增加后趋于平衡的变化趋势。当磺酸钠降黏剂浓度达到0.8%时,对原油的降黏率最高可以达到99.7%,表现出良好的降黏效果。出现这个变化的主要原因在于,体系内降黏剂浓度较小时,无法形成完全连续的水相,对原油的降黏效果有限[11]。体系内降黏剂浓度的增加,增加了稠油界面表面活性物质,界面膜强度和厚度也明显增加,结构从疏松逐渐朝紧密结构转换,表面活性物质增加,体系内为性能较为稳定的O/W 型乳状液。继续增加降黏剂浓度,体系内稳定的O/W 型乳状液状态基本不受影响,同时受降黏剂高活性特性的影响,析水率随之增加,稠油黏度反而有一定回升[11]。以上分析说明了降黏剂浓度并不是越高越好,当降黏剂浓度为0.6%~0.8 %时,稠油降黏率达到最高点,因此,认为该浓度为最佳浓度。磺酸钠降黏剂降黏机理在于,在稠油表面形成一定强度的界面膜,有效避免了水包油乳状液因碰撞而重新聚集,提升了得到乳状液的稳定性[12,13]。

2.3.2 老化温度的影响 图6 为老化温度对降黏效果的影响。由图6 可见,当老化温度提升至300℃后,稠油降黏率开始出现下降。这是因为在高温状态下,磺酸钠降黏剂活性组分被分解,因此,降黏剂浓度有一定降低。界面膜排列重新变得松散,其强度和厚度均有一定降低,导致降黏剂在稠油表面无法形成连续水相,降低了稠油的降黏率[14,15]。以上变化说明本实验制备的磺酸钠降黏剂在300℃前耐温性良好。

2.3.3 老化时间的影响 在2.3.2 节中已经确定了磺酸钠降黏剂在300℃前表现出良好的耐温性。但300℃位于老化温度临界点,因此,在进行老化时间实验时,选择老化温度为200℃,观察老化时间对稠油降黏率的影响,结果见图7。由图7 可见,在该老化温度条件下,随老化时间的增加,降黏率有一定下降,但降黏率仍旧维持在99%以上。这说明在该老化温度条件下制备的磺酸钠降黏剂稳定性良好。

图7 老化时间对降黏效果的影响Fig.7 Effect of aging time on viscosity reduction

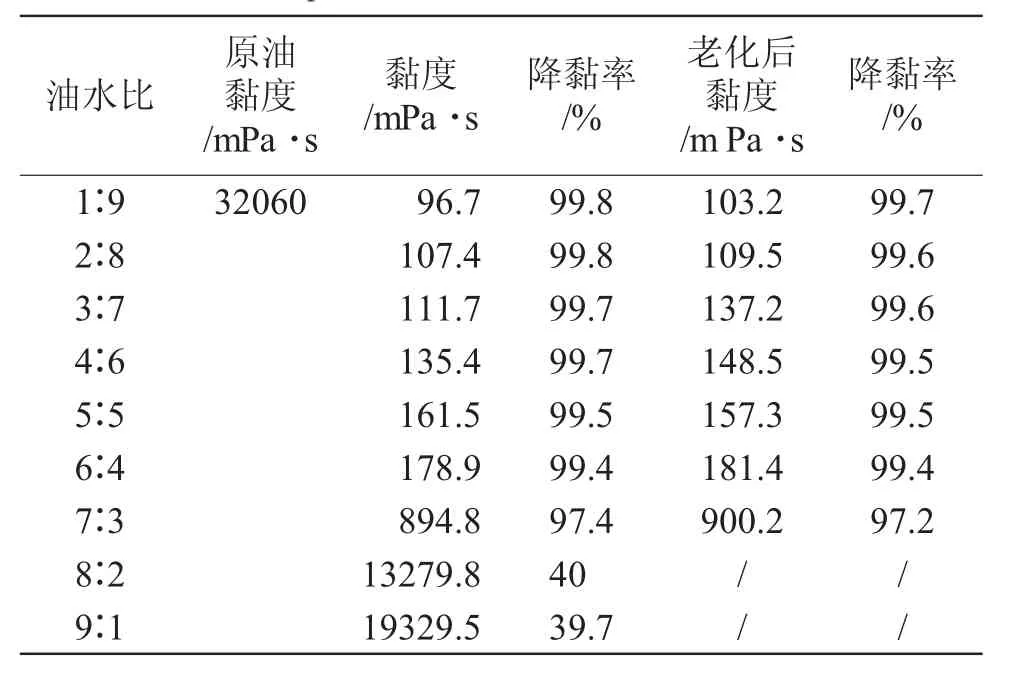

2.3.4 油水比优化 表1 为油水比优化结果。

表1 油水比优化结果Tab.1 Optimization results of oil-water ratio

由表1 可见,稠油降黏率随油水比的增加而下降。当油水比增加至8∶2 时,降黏率降低明显。这是因为在该油水比条件下,体系内可能同时存在W/O和O/W 型乳状液,此时体系内的连续相从水相逐渐向稠油相转变。流动过程中阻力增大,黏度随之增大。因此,油水比比例应不超过7∶3。

2.3.5 矿化度的影响 表2 为矿化度优化结果。

表2 矿化度的影响Tab.2 Effect of salinity

由表2 可见,降黏剂对稠油的降黏率随矿化度的增加而下降。当矿化度超过15000mg·L-1时,降黏剂几乎不发挥作用。这是因为体系矿化度较高时,对表面活性剂有明显的盐析通,降低了乳化剂的有效组分,使得降黏效果降低。同时,体系的矿化度较高,会减弱液滴间静电斥力,液珠不稳定,相互间容易聚集,再次降低了降黏效果。再加上碱可能与体系内Ca2+和Mg2+发生反应生成沉淀,降低了磺酸钠降黏率在油水界面的吸附量,进而降低了乳化效果。

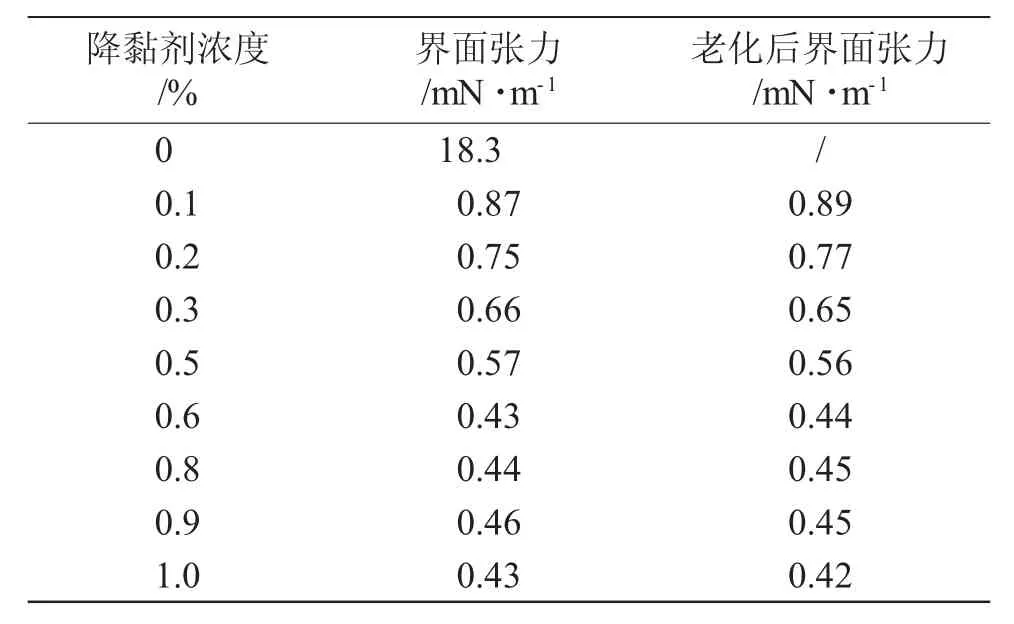

2.4 界面张力测试

界面张力测试结果见表3。

表3 界面张力测试结果Tab.3 Interface tension test results

由表3 可见,在未添加降黏剂的体系内,稠油界面张力为18.3mN·m-1,界面张力越高对采油率影响越大。降黏剂加入后,稠油界面张力低至10-1mN·m-1,经过老化处理后,界面张力几乎不发生变化,这说明磺酸钠降黏剂具备较好的降黏性能和稳定性能。

2.5 稠油乳状液稳定性

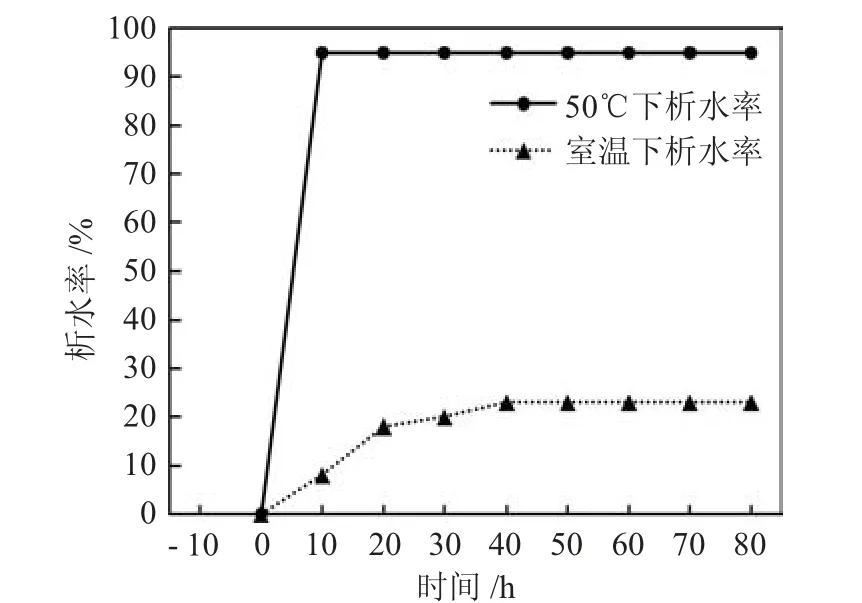

通过对室温条件和50℃条件下降黏剂析水率的变化表征降黏剂对稠油乳状液稳定性的影响,结果见图8。

图8 乳状液稳定性Fig.8 Emulsion stability

由图8 可见,在室温条件下,降黏剂析水率随时间的增加而增加,当时间增加至36h 后,析水率逐渐趋于平衡,约为20%。在50℃条件下,12h 即可析出90%的水,说明在该温度条件下,乳状液破乳。以上变化说明在室温条件下,磺酸钠降黏剂对稠油具备较好的稳定性,在开采出来后,50℃放置12h 就可以实现油水分离,实现稠油的收集。

2.6 驱油实验

表4 为驱油实验结果。

表4 驱油效率测试结果Tab.4 Test results of oil displacement efficiency

由表4 可见,磺酸钠降黏剂的驱油效率均明显高于空白蒸汽驱驱油效率,表现出良好的降黏性能。同时,降黏剂在高温条件下的驱油效率较好。出现上述变化的原因在于,受降黏剂低界面张力的影响,降黏剂与稠油接触时,界面张力快速降低,油滴被拉长。这种特殊形状的液滴形成了低阻力流动通道,剩余油可在该通道流动,驱油效率随之提高。而在高温作用下,稠油分子间作用力有一定减弱,降低了稠油黏度,磺酸钠降黏剂受热扩散作用的影响,提升了波及体积和驱油效率。

3 结论

综上所述,本实验制备的磺酸钠降黏剂表现出良好的降黏、耐温和耐盐性,在稠油黏度较大的油田具备较好的应用前景。

(1)磺酸钠降黏剂制备条件优化结果为:反应温度和时间分别为70℃和7h 时,降黏剂产率最高达到了88.6%。

(2)在磺酸钠降黏剂的红外曲线中可以观察到不属于AEO-7 特征峰,证明成功制备出磺酸钠降黏剂。

(3)降黏剂在300℃前重量几乎不发生明显变化,表现出较好的稳定性。

(4)降黏剂浓度为0.6%~0.8%、老化温度为200℃、老化时间为10d、油水比的比例为7∶3、矿化度不超过15000mg·L-1时,降黏剂对稠油的降黏率高达99%,表现出良好的耐盐、耐温和降黏性能。

(5)对界面张力进行测试,稠油初始界面张力为18.3mN·m-1,使用磺酸钠降黏剂后,稠油界面张力降低至10-1mN·m-1,且几乎不受老化的影响,表现出良好的稳定性。

(6)室温条件下,36h 磺酸钠降黏剂析水率稳定在20%,表现出良好的稳定性;在50℃条件下,12h即可析出90%的水,乳状液破乳。即在室温条件下,磺酸钠降黏剂对稠油具备较好的稳定性,在开采出来后,50℃放置12h 就可以实现油水分离,从而实现稠油的收集。

(7)磺酸钠降黏剂的驱油效率均明显高于空白蒸汽驱驱油效率,表现出良好的降黏性能。同时,降黏剂在高温状态的驱油效率更优。