选煤厂集散控制DCS系统的设计与实现

2023-12-13马亮

马亮

(中煤科工集团北京华宇工程有限公司, 北京 100032)

0 引言

选煤厂集散控制系统是指将选煤厂中各种设备的控制集中到一个中央控制系统中,通过对生产过程进行监测、控制和管理,提高生产效率和产品质量的自动化控制系统。一般由传感器、控制器、人机界面和通信网络等部分组成,通过该系统可实现对选煤厂生产过程的自动化控制。但由于选煤厂中的设备数量多、分布广,导致实际控制精度较低,为此,需要设计一种选煤厂集散DCS控制系统,以进一步提高选煤厂设备的控制精度和生产效率。相关控制技术一直是研究热点。

刘武垚等[1]将PLC技术应用到选煤厂自动控制系统中,改变传统人工控制局面,在提升工作效率的同时解放大量劳动力。林星翰等[2]在PLC技术中添加了open safety标准,并集成在Beremiz环境内,应用到选煤厂集散控制系统中,实现对选煤厂工作的监控和管理。但PLC技术的编程相对复杂,且控制精度相对较低,难以满足选煤厂生产过程的需求。

此基础上,将集散控制(DCS)技术应用到集散控制系统中,为选煤厂后续工作开展提供一个新的思路。针对某大型选煤厂运行现状[3],建立选煤厂集散控制系统框架,将集散控制系统分为硬件和软件两部分:硬件从微机生产管理系统、原煤和水洗系统、产品装车系统3方面实现对选煤厂设备的监测与控制;软件主要利用PID控制算法对硬件部分进行辅助,同时为集散控制系统提供控制算法支持。通过对比应用DCS系统前后集散控制系统的控制范围、控制效率以及系统续航时间可以看出,应用DCS系统后,集散控制系统的各项性能均得到了显著提升,提高了选煤厂生产效率和设备运行效率。

1 构建选煤厂集散DCS控制系统设计框架

DCS系统是由集中控制系统延伸而来的,具有故障范围小的特点,因此系统罢工的概率降低。不仅如此,DCS系统具有超强的数据处理效率[4-5],可在保证数据可靠性、协调性以及灵活性的前提下,实现独立控制,因此更适合应用在选煤行业中。

DCS系统现场控制站包括数字输入、输出接口和模拟量输入、输出接口。数字输入接口主要用来接收选煤厂就地控制箱发出的设备启动信号和运行接触器的反馈信号;数字输出接口连接受控设备的开关启动装置,受数字输入接口控制,完成设备的启停操作。模拟量输入接口主要接收来自受控设备的反馈模拟量传感器信号;模拟量输出接口则与受控设备的执行器相连接。所有现场控制站都具备逻辑控制能力和数值运算能力,方便及时处理选煤厂设备运行过程中的各类数据,每个控制站之间相互独立、互不影响,不通过总线进行大量数据传输,因此不会降低系统整体的运行速度。

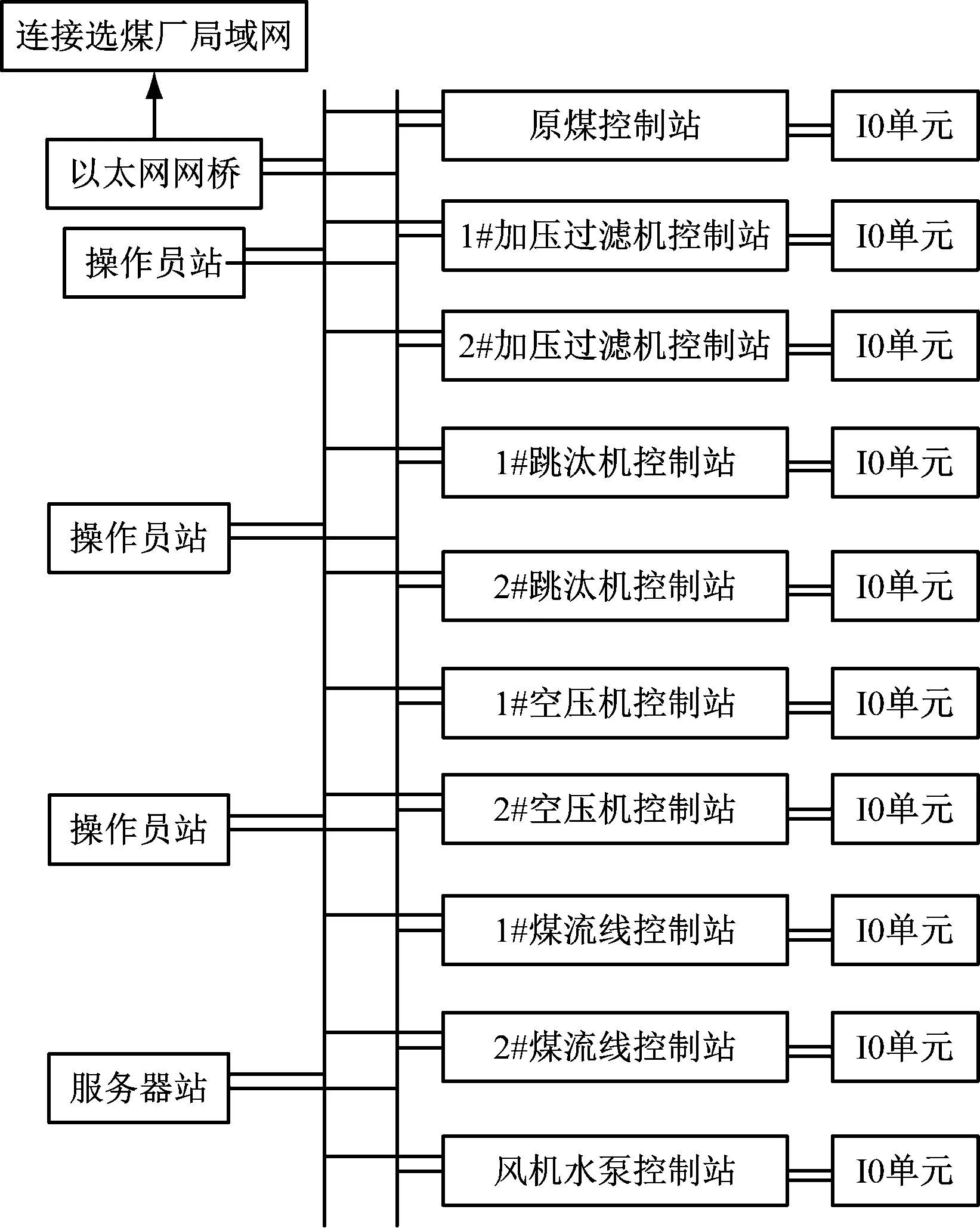

在受控设备启动初期,DCS系统现场控制站会接收到来自选煤厂就地控制箱发出的启动信号。DCS系统会立刻判断设备运行状态是否正常,只有在正常情况下才可以通过数字输出接口启动受控设备。采集系统将模拟信号数据发送给DCS系统控制器,经过PID运算后,由模拟量输出接口向设备变频器发送数据,以调节设备的工作状态,使其达到最佳工作状态。应用DCS系统的选煤厂集散控制框架图如图1所示。

图1 应用DCS选煤厂集散控制系统框架图

2 选煤厂集散DCS控制系统设计

2.1 集散DCS控制系统硬件设计

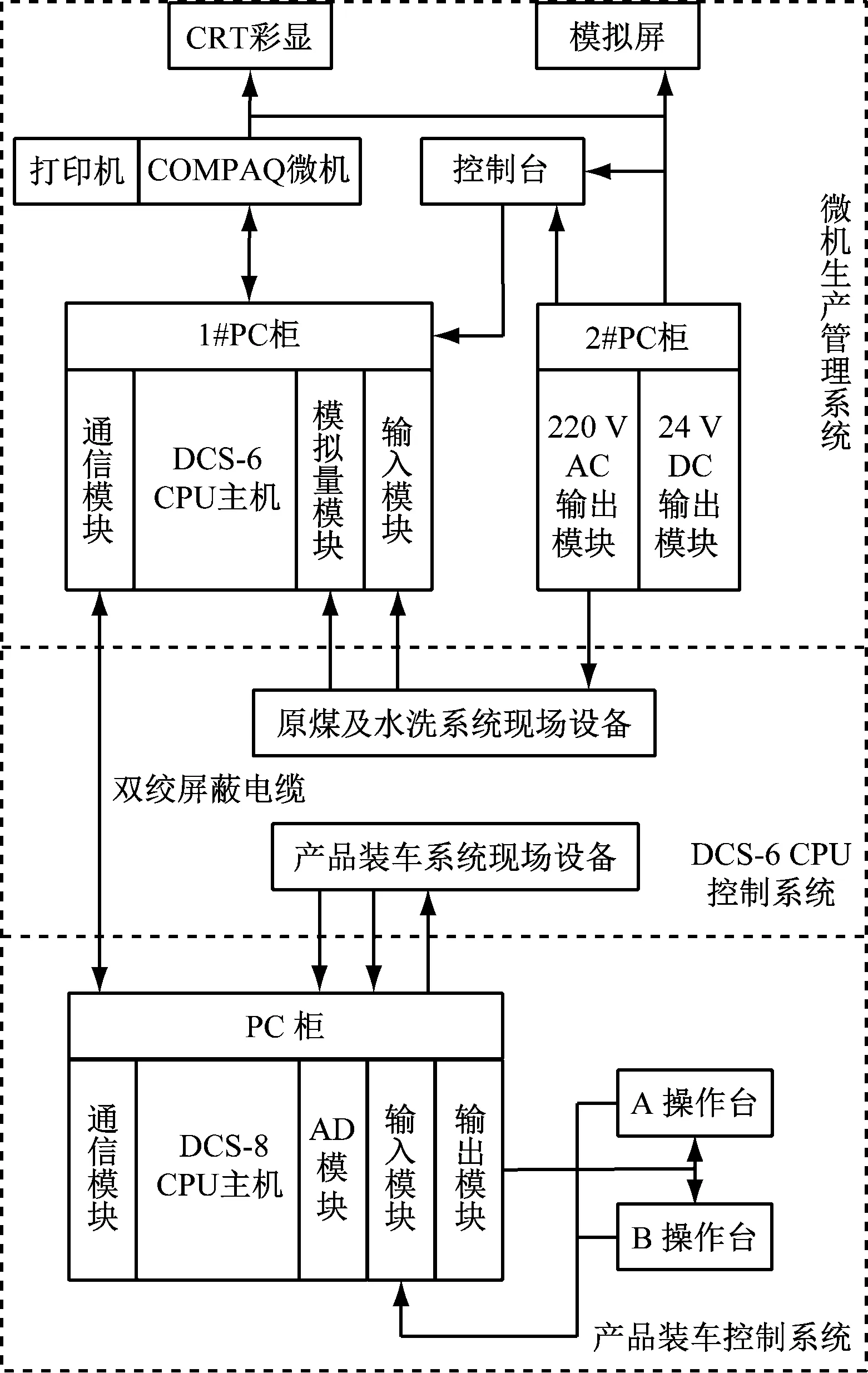

选煤厂集散控制系统硬件从主控室内和主控室外两方面进行设计,主控室与产品装车控制室之间的传输通道为专用通信电缆,可根据实际需要进行调节和控制。集散控制系统硬件框架如图2所示。

图2 选煤厂集散控制系统硬件框架图

由图2可知,集散控制系统是一个三级CCM2网络控制系统,每个层级都有其各自的CPU,控制对象不同但是彼此之间存在联系,可以在很大程度上保证DCS系统的稳定性和高效性。

第一级控制为微机生产管理系统,设备主要包含打印机、COMPAQ微机以及CRT彩显等,主要作用是监控选煤厂设备的运行状态、以及煤仓中煤位的变化和产销量情况。

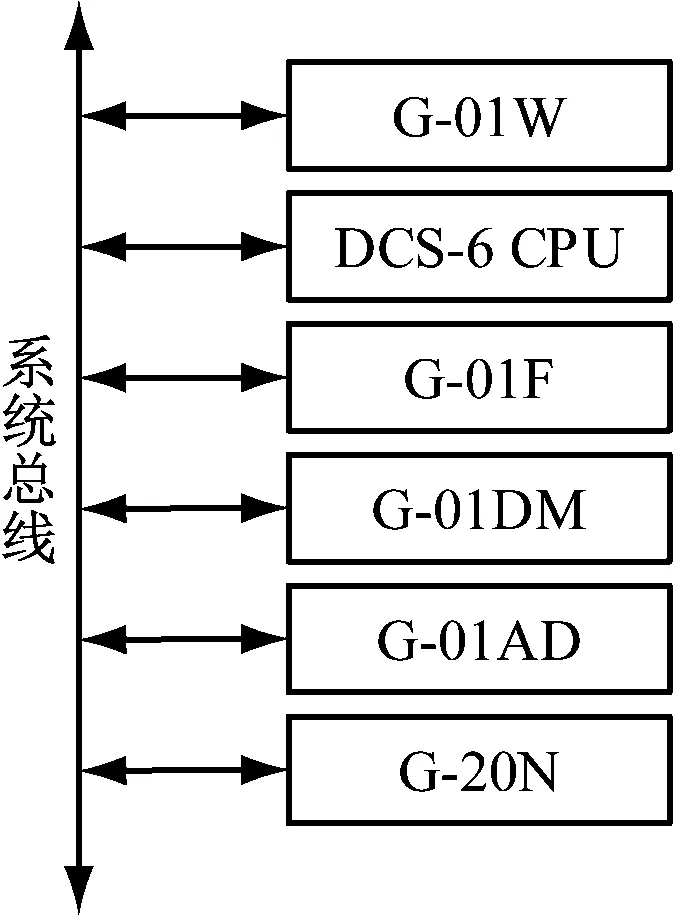

第二级控制为DCS-6 CPU控制系统,主要作用是对原煤和水洗系统进行集散控制,同时采集现场模拟信号,与产品装车控制室和上位机之间进行信息传输。DCS-6 CPU控制系统框架图如图3所示。

图3 DCS-6 CPU控制系统框架图

图3中,G-01W为220 V的AC电源模块,DCS-6 CPU为2048点的CPU,G-01F为系统扩展接口模块[6],G-01DM为CCM2网络通信接口模块,G-01AD为模拟量输入模块,G-20N为220 V的AC输入模块。

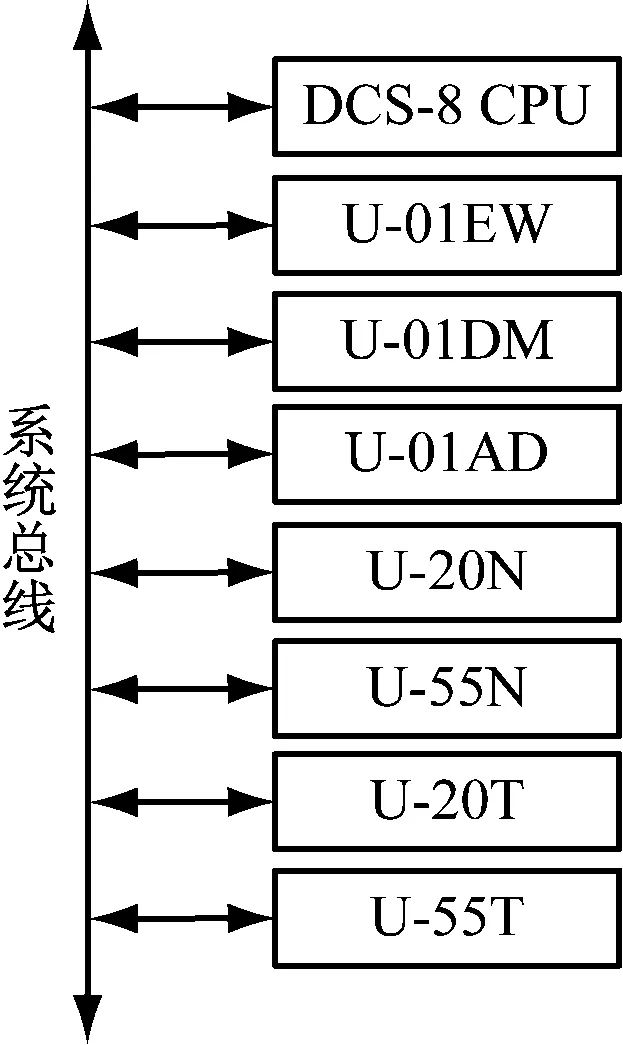

第三级控制为产品装车控制系统,该系统采用了双轨装车模式,由A、B 2个操作台同时执行装车任务。在2个操作台处分别安装机械电子轨道衡,当装车完毕后,工作人员只需要在DCS-8 CPU主机中输入车辆编号和装载量[7],便可实现计量装车。不仅如此,当车辆发生超载时,控制室还会发出报警提醒,同时,簸箕在装满一辆车后自动提起,车辆前移继续装下一辆车。产品装车控制框架图如图4所示。

图4 产品装车控制框架图

图4中,DCS-8 CPU为512点的CPU,U-01EW为扩展电源模块,U-01DM为通讯模块[8],U-01AD为模拟量输入模块,其余均为I/O模块。

2.2 集散DCS控制系统软件设计

DCS系统下选煤厂集散控制系统具有标准的控制算法,其传递函数表达形式为

(1)

式中,Kp表示比例增益[9],Tis和Tds分别表示积分时间常数Ti和微分时间常数Td的系数,G表示函数系数,E表示修正偏差。

已知在DCS系统中,G的取值范围在10~100之间。为了方便计算,对式(1)进行离散化处理得到:

(2)

式中,R(n)和I(n)分别表示采样周期n={1,2,…,N}中积分增益[10]和微分增益[11]。由此可得,DCS系统下PID控制算法是由比例增益、积分增益和微分增益3部分组成。

对上述数据进行降噪处理,消除数据中的噪声干扰后,完成基于DCS系统的选煤厂集散控制系统设计,该系统具有以下几点功能:

(1) 可实时监测并显示选煤厂设备的运行状态,对于异常情况发出报警提醒;

(2) 改善车辆计量方式,提高操作人员的工作效率;

(3) 对于选煤厂内设备的管理情况和产出煤情况进行自动打印;

(4) 实时展现原煤仓和产品仓的煤位变化情况;

(5) 选煤厂中所有设备的运行状态和煤位变化情况均可由CRT彩显进行实时、动态地显示。

3 系统性能测试与分析

为了验证DCS系统在选煤厂集散控制系统中的应用情况,将其与应用DCS系统前的集散控制系统进行性能测试。实验研究对象为南方某大型选煤厂,每年洗选煤质量高达300万吨。该厂现有集散控制系统共包含3个子系统,分别是原煤准备子系统、水洗装仓子系统和产品装车子系统。该选煤厂共有不同型号的机电装置204台,装机容量高达53 966 kW,选煤工艺主要实行跳汰选煤法。

该厂将原煤准备子系统和水洗装仓子系统进行了联立,二者共用一个控制室,即主控室。主控室与产品装车控制室之间通过CCM2通信网进行信息传输。选煤厂设备监控、生产过程管理均通过COMPAQ微机来实现。

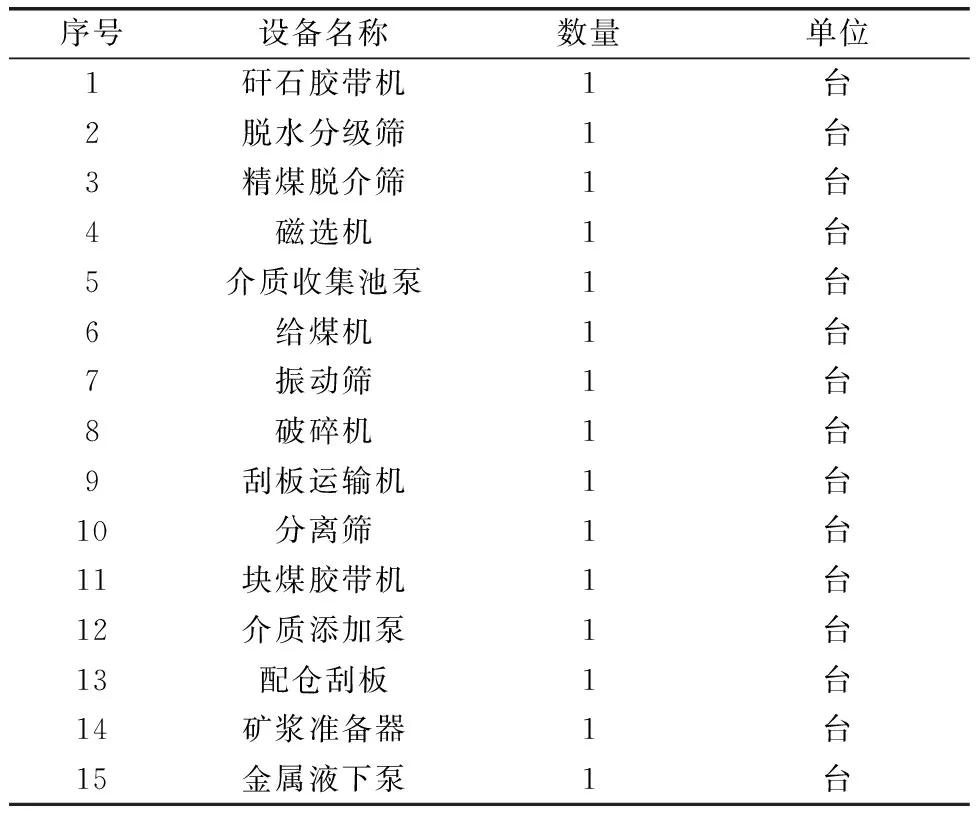

在2023年初,该选煤厂设备总是出现无故停车现象,经检查后发现是PLC设备老化导致服务器运行不稳定引起的,但是该系列产品已经停产,更换后的服务器和CPU(中央处理机)与原始设备不兼容,导致该厂集散控制系统无法启动,严重影响正常洗选煤工作。为此,利用DCS系统重新设计了一种集散控制系统。本文选取了一部分受控设备进行分析,如表1所示。

表1 选煤厂部分受控设备

该厂集散控制系统网络结构如图5所示。

图5 选煤厂集散控制系统网络结构图

3.1 控制范围对比

由于选煤厂规模普遍较大,设备众多,而且每种设备之间属性、运行状态存在差异,对集散控制系统提出了更高的要求。为此,将应用DCS系统的集散控制系统与应用的系统在控制范围方面展开了对比实验,结果如图6所示。

图6 应用DCS系统前后集散控制系统控制范围对比

通过观察图6可以看出,应用DCS系统的集散控制系统要比应用前的控制范围大了约3倍左右,说明DCS系统针对分散设备具有同步控制的能力,在一定程度上提高了选煤厂对设备的控制能力和效率。而应用DCS系统前的技术只能针对少数设备和较小范围进行控制,难以取得理想的集散控制效果。

3.2 控制效率对比

控制效率对于选煤厂来说至关重要,选煤厂一个小时的洗选煤量一般可达到几吨甚至几十吨,为此,对应用DCS系统前后的集散控制系统分别进行了10次实验,对比2种集散控制系统的控制效率,结果如图7所示。

由图7可知,应用DCS系统集散控制系统的控制时间始终在2 s以下,控制效率明显高于应用前的系统,说明DCS系统对于选煤厂设备有着良好的控制效果,可在短时间内实现快速控制,保证洗选煤效率。

3.3 系统续航时间对比

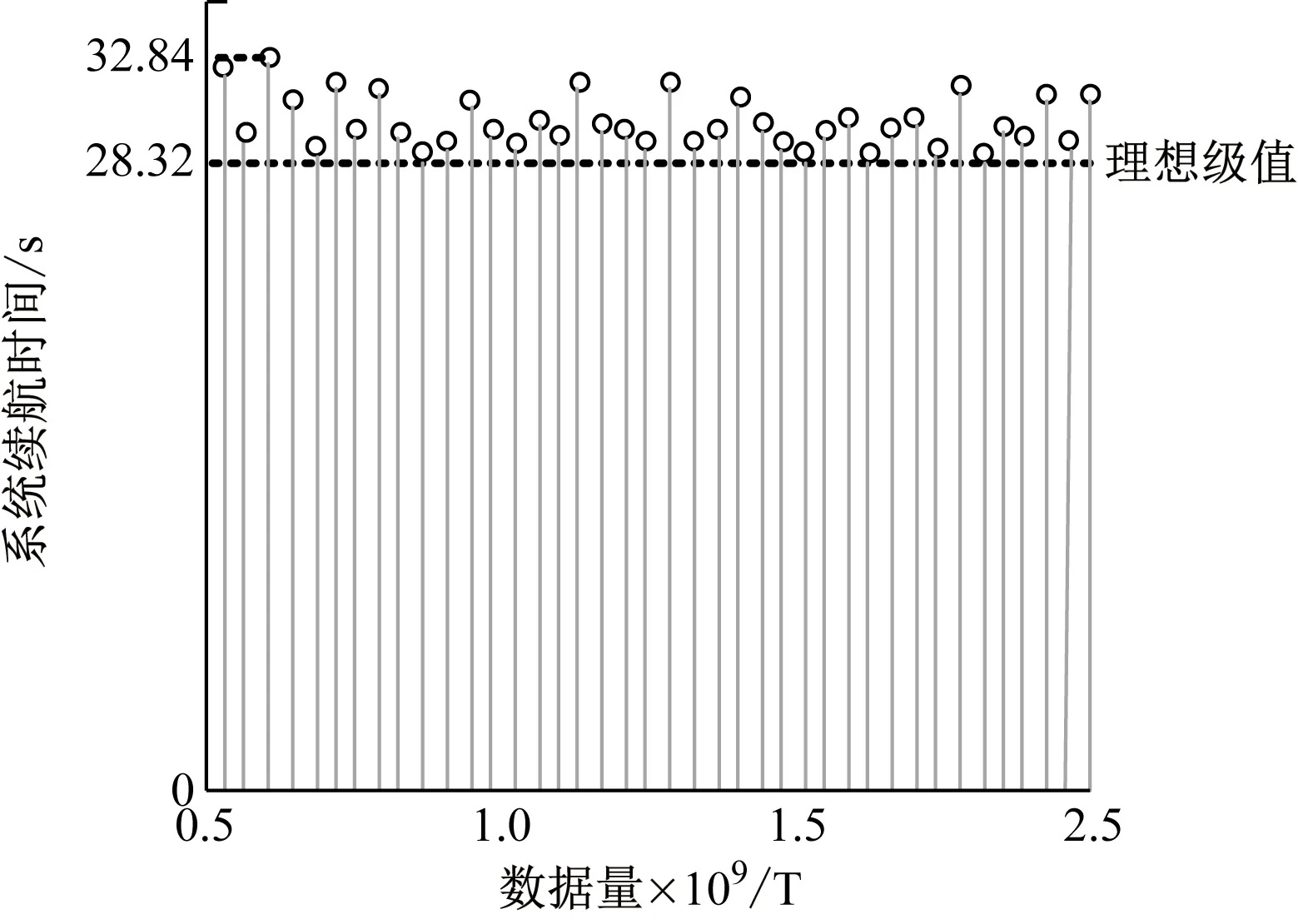

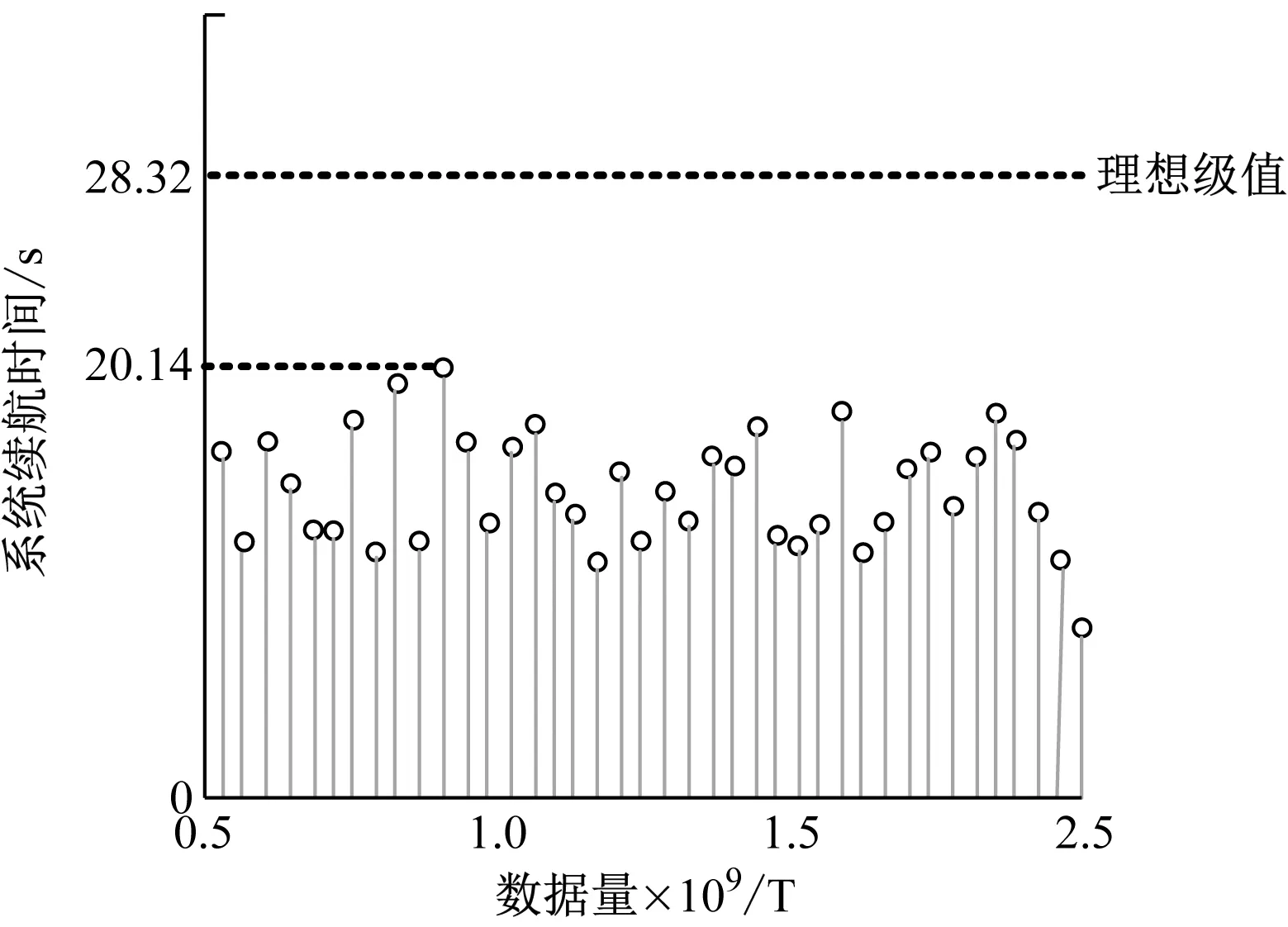

面对选煤厂海量的设备数据,集散控制系统的续航时间要越长越好。当设备数据分别为0.5×109T、1.0×109T、1.5×109T、2.5×109T时,对比应用DCS系统前后集散控制系统的续航时间,结果如图8所示。

(a) 应用DCS系统后

(b) 应用DCS系统前图8 应用DCS系统前后集散控制系统续航时间对比

从图8中可以很明显地看出,应用DCS系统后,集散控制系统的续航时间均达到了理想极值,而应用DCS系统前的系统续航时间均未达到理想极值。

4 总结

由于选煤厂中设备众多、且呈现分散式分布,管理难度较大,为此,设计选煤厂集散控制DCS系统。在确定了选煤厂部分受控设备后,从硬件和软件两方面分别对集散控制系统进行设计,硬件从微机生产管理系统、原煤和水洗系统、产品装车系统3个层级对选煤厂设备进行了控制,软件则是利用PID算法描述了控制算法。在某大型选煤厂中对比应用DCS系统前后集散控制系统的各项性能,结果表明,应用DCS系统后,集散控制系统在控制范围、控制效率以及续航时间方面均优于应用前的系统,可在一定程度上帮助选煤厂提高生产效率。