微流体系统在高功率裸芯片模块上的散热研究

2023-12-12钱自富李丽丹张庆军刘压军

钱自富,李丽丹,李 鹏,张庆军,李 治,刘压军,宋 洁

(1.四川九洲电器集团有限责任公司, 四川 绵阳 621000;2.四川航电产品轻量化设计与制造实验室, 四川 绵阳 621000 3.汽车零部件先进制造技术教育部重点实验室, 重庆 400050)

0 引言

随着机载电子设备小型化和高性能的迫切需求,芯片集成度要求越来越高,芯片在工作时的热流密度也随之不断地升高。功率芯片产生的热量不能够及时被带走,设备长期工作在高温情况下,会影响芯片的工作寿命,甚至造成芯片的直接失效[1-2]。高温已经成为电子设备失效的主要原因。有数据表明,电子设备的运行故障中,因温度造成的故障占到55%以上[3]。随着温度的升高,电子设备的可靠性和平均故障时间(MTBF)急剧下降,其失效概率呈指数增长[4]。

Tuckerman等[5]于1981年首次提出了微通道散热器的设计方法,通过设计平行微直通道,在芯片面积为1 cm2上可散去790 W的热量,使其温度始终保持在71 ℃左右。目前,国内外关于功率封装芯片的整体散热做了大量研究工作[6-15],但是很少涉及裸芯片相关的研究。行业内现阶段多将裸芯片先与钨铜垫片进行共晶焊接,再将组件与金属散热器通过导电胶黏接。导电胶导热系数约为2.5 W/(m·℃),黏接厚度为0.1 mm,其较低的导热系数成为热传递过程中的主要热阻。

提升功率裸芯片的散热能力,已成为解决功率裸芯片散热问题的关键因素。针对功率裸芯片高热流密度的特点,传统液冷技术无法有效解决其散热问题,采用裸芯片共晶焊接到过渡层,过渡层共晶焊接到功率模块腔体,代替传统的导电胶黏接工艺,可有效降低裸芯片到功率模块腔体的传导热阻。利用在功率芯片的腔体内嵌微通道,将微通道散热器集成在功率模块腔体内部,将冷却液直接引入裸芯片的微通道散热器中,直接对裸芯片进行冷却散热,提升裸芯片的散热能力。

1 原理分析

1.1 微系统的工作原理

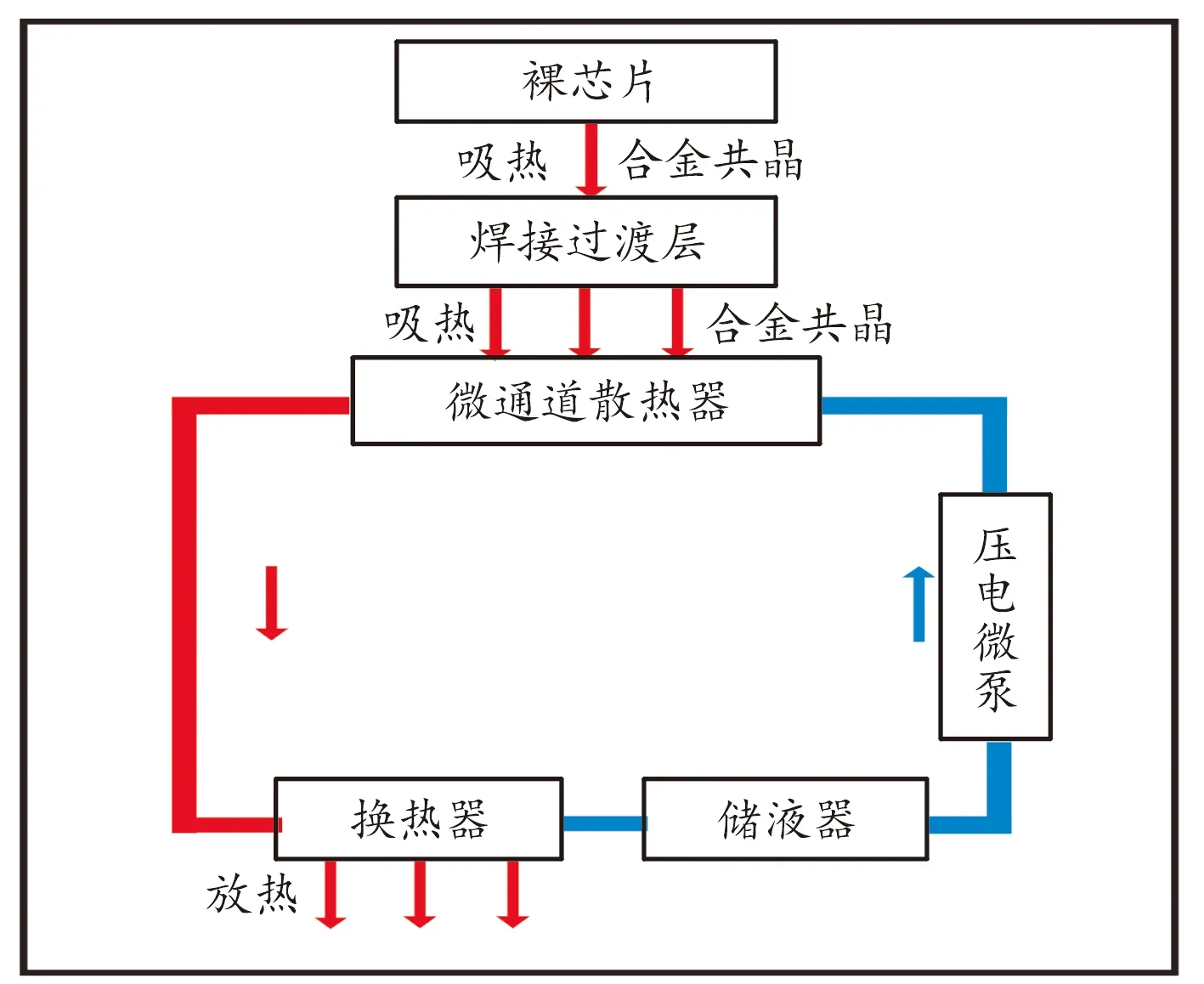

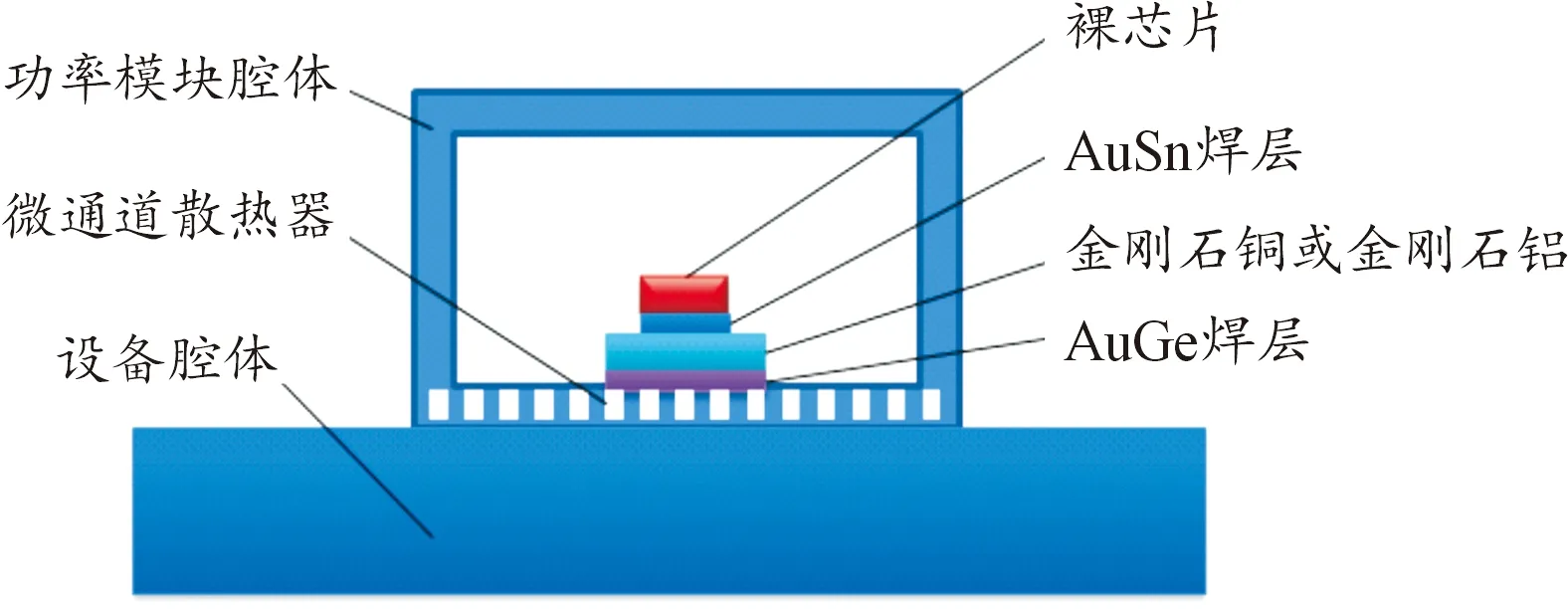

该高功率裸芯片微流体散热系统为自闭环一体化散热系统。将微通道散热器集成于功率模块内部,采用一体化设计方式将冷却液引入裸芯片散热系统的结构中。微流体系统主要由压电微泵、微通道散热器、裸芯片、焊接过渡层、换热器、流体管路以及内部工质等组成。裸芯片、焊接过渡层和微通道散热器通过共晶焊工艺结合,实现裸芯片热量到微通道散热器的低热阻传导。压电微泵作为驱动源促使换热媒质在管路中流动,整个系统通过换热器与外界进行热交换。当功率裸芯片工作时,微流道散热器从裸芯片带走热量,通过管路中的流体把热量传输给换热器,最终将热量传输到外界环境。系统工作原理如图1所示。

图1 高功率裸芯片模块微流体散热系统工作原理示意图

1.2 裸芯片低热阻传热设计

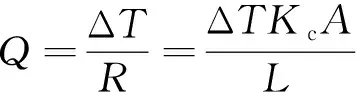

热传导过程中的热阻和热传导过程如下:

(1)

(2)

式中:L为材料的厚度,m;Kc为接触面等效导热系数,W/(m·℃);A为接触面积,m2;ΔT为2个接触面的温差,℃;Q为传导过程的总热量,W。

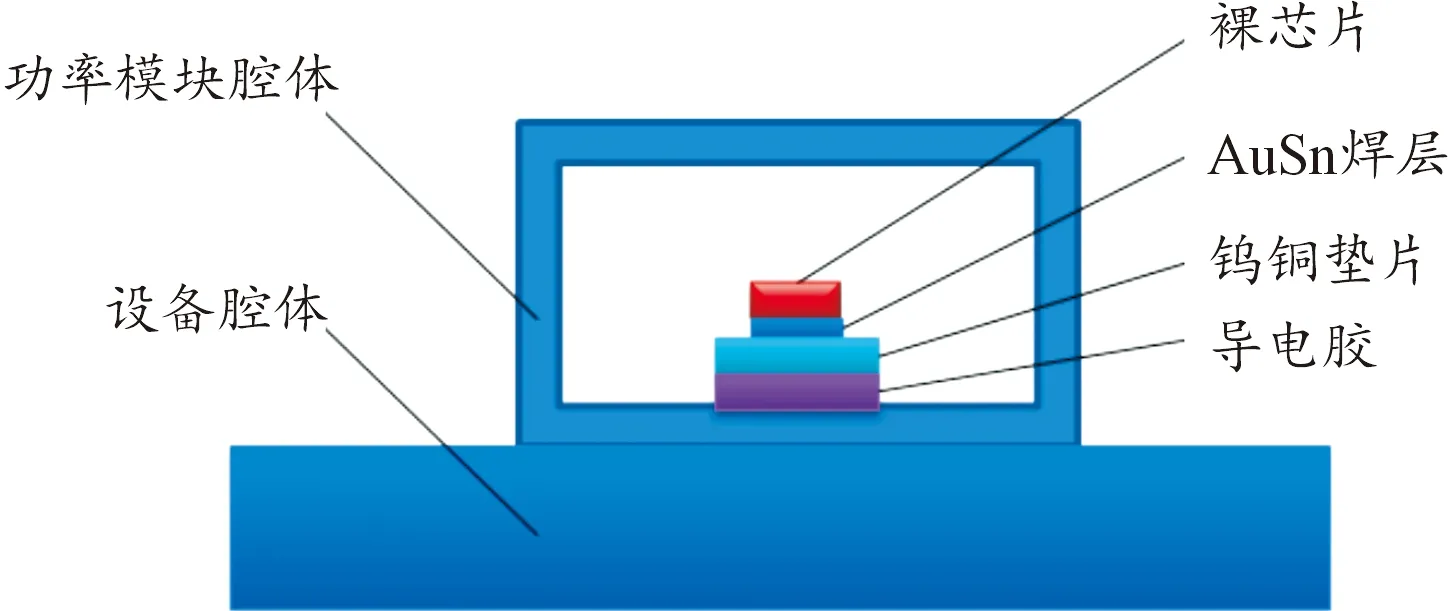

由式(1)和式(2)可知,接触传导产生的温差主要与热传递过程中的热阻和传递的总热量有关,而传递过程中的热阻与材料厚度、导热系数相关。热传导路径越短,材料导热系数越高,传导热阻越低。裸芯片的传统安装方式如图2所示。裸芯片采用AuSn焊料共晶焊接在钨铜垫片上,钨铜垫片再通过导电胶黏接在功率模块腔体上。裸芯片与功率模块腔体为接触传导散热,当传热路径上热阻较高时,将不利于芯片的散热。为降低传热路径上的传导热阻,更换导热系数更高的过渡层,将钨铜垫片更换为金刚石铝/金刚石铜;同时采用共晶焊接代替传统胶黏工艺,以实现路径上的高效传热,如图3所示。

图2 高功率裸芯片模块传统安装形式示意图

图3 高功率裸芯片模块改进工艺安装形式示意图

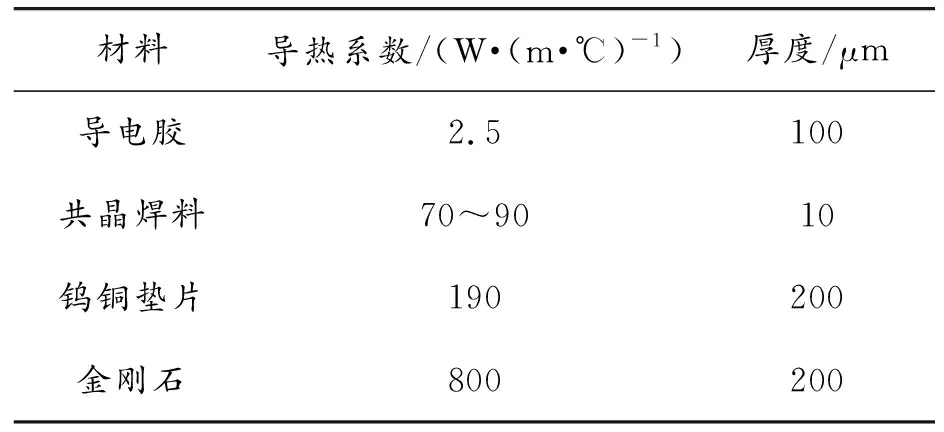

相对于传统工艺方案,新工艺方案用金刚石代替钨铜垫片,用共晶焊接代替导电胶黏接;在功率模块腔体中采用了微流道散热结构。导电胶、共晶焊料、钨铜垫片和金刚石的导热性能参数如表1所示。可知,该功率模块传热路径上,共晶焊料的热阻是导电胶热阻的1/360~1/280。焊接工艺的使用,将有效降低裸芯片到功率模块腔体的热阻,提升裸芯片的散热性能。

采用Au80Sn20焊料(熔点280 ℃)将祼芯片焊接在金刚石上,将焊接后的组件通过Sn63Pb37(熔点260 ℃)焊料焊接在功率模块腔体上。芯片与金刚石的空洞率控制在10%之内,金刚石与功率模块腔体的空洞率控制在15%之内,保证系统的传热效率。

表1 材料的性能参数

2 实验装置

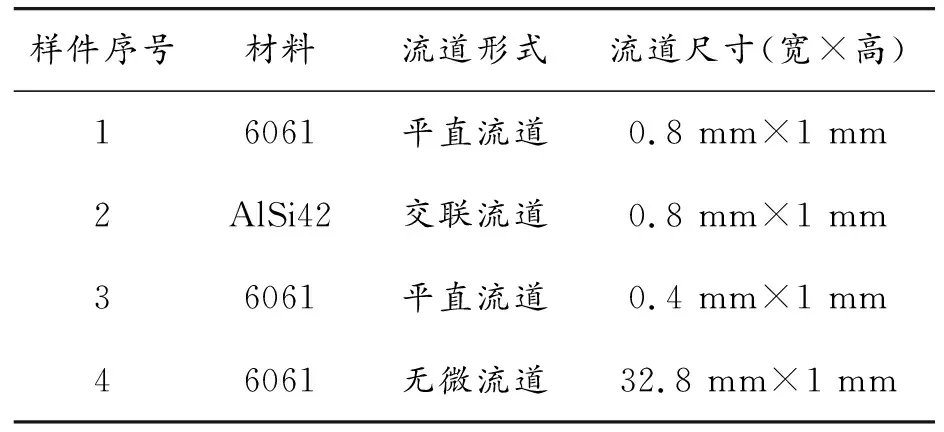

为了研究微通道结构对该系统散热性能的影响,设计了平直流道和交联流道结构,并和无微通道结构进行对,采用AlSi42、6061 2种铝合金,制作的功率模块腔体类型如表2所示。AlSi42的导热系数为140 W/(m·℃),6061的导热系数为 180 W/(m·℃)。

表2 腔体类型

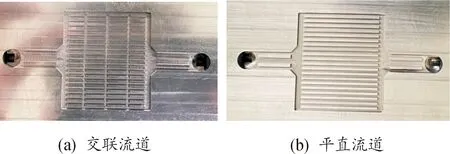

腔体内部微流道结构有2种形式,一种是在平直流道上进行3次打断设计,为交联流道,如图4(a)所示;一种为平直流道,其尺寸大小与交错流道一致,如图4(b)所示。

图4 功率模块腔体内部微流道结构

试验使用的功率模块组装形式:其内部均采用新工艺方法,以金刚石代替钨铜垫片,以共晶焊接工艺替代黏接工艺。

功率模块实物如图5所示,上层采用透明的玻璃盖板,以便观察裸芯片的工作情况。

为验证该微流体散热系统的实际散热性能,搭建了测试系统,测试系统中采用的设备主要有:

1) 裸芯片选用功率放大器芯片NC11613C-1618P30,该芯片是中国电子科技集团公司第13研究所制造,其焊接温度小于300 ℃时,即可保证芯片的正常工作,不会因为焊接温度过高造成芯片被烧毁,其尺寸为3.6 mm×3.5 mm×0.1 mm,漏压设置为+28 V,栅压设置为-2 V时,静态电流为2.5 A,最大静态功率为70 W,芯片的表面积为0.126 cm2,最大表面热流密度可达到555 W/cm2,最大结温为200 ℃。

2) 换热器选用风机作为风冷源,对换热器进行散热。

3) 压电微泵流量约为350 mL/min。储液器在系统中起到补偿冷却液损失和排空气的作用。系统中使用的循环冷却介质为AF65航空冷却液。

4) 稳压直流电源用于给整个系统供电。K型热电偶用于测试器件表面温度,其测试精度为±0.1 ℃。使用OMEGA温度数据采集仪,采集及处理热电偶的测试数据。

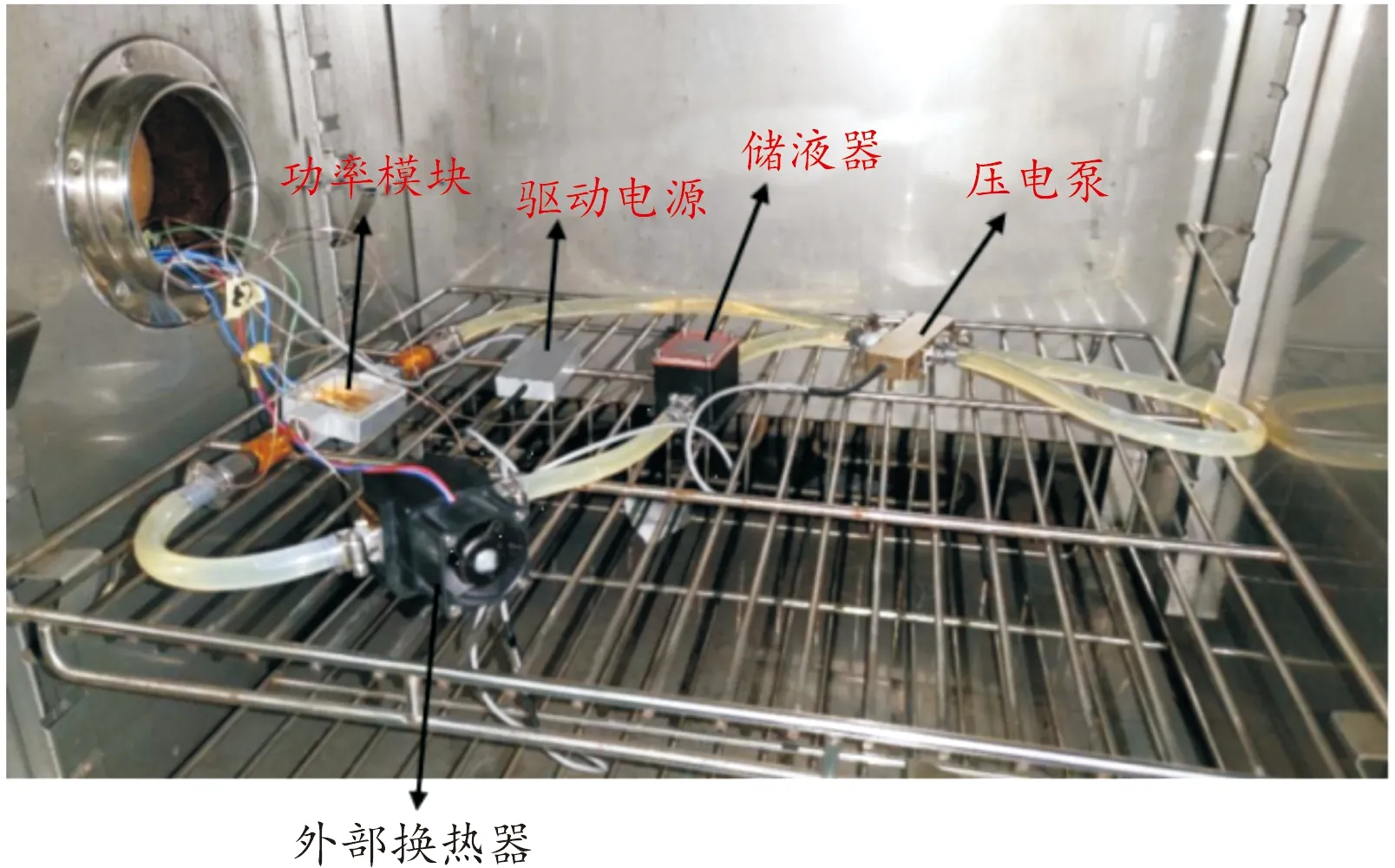

根据GJB 150.3A—2009,军用机载设备最严酷的工作环境温度为70 ℃,将测试环境的温度维持在70 ℃[15]。将整个测试系统放置在高温箱内。整体的测试平台如图6所示。

实际测试过程中因芯片面积较小,且芯片上分布金线键合点,热电偶传感器无法黏贴在芯片上进行测量,而红外测量仪器又无法满足测量精度。因此测量时选取芯片旁边印制板上一点作为测量点,要求此点在不影响键合金线的前提下尽量靠近芯片,测量点位置如图7所示。

图6 整体测试平台实物图

为了获得芯片的最高温度,对微流体散热系统进行了仿真,通过仿真得到的监测点和芯片的温度差来近似代替真实的监测点和芯片的温度差,如式(3)所示;再加上试验获得的监测点温度得到芯片的最高温度,如式(4)所示。

ΔTS≈ΔTR

(3)

ΔTS+Tm=Tmax

(4)

式中:ΔTS为仿真监测点和芯片的温度差,℃;ΔTR为真实监测点和芯片的温度差,℃;Tm为试验获得的监测点温度,℃;Tmax为芯片的最高温度,℃。

3 实验分析

3.1 有无微流道时监测点的温度变化比较

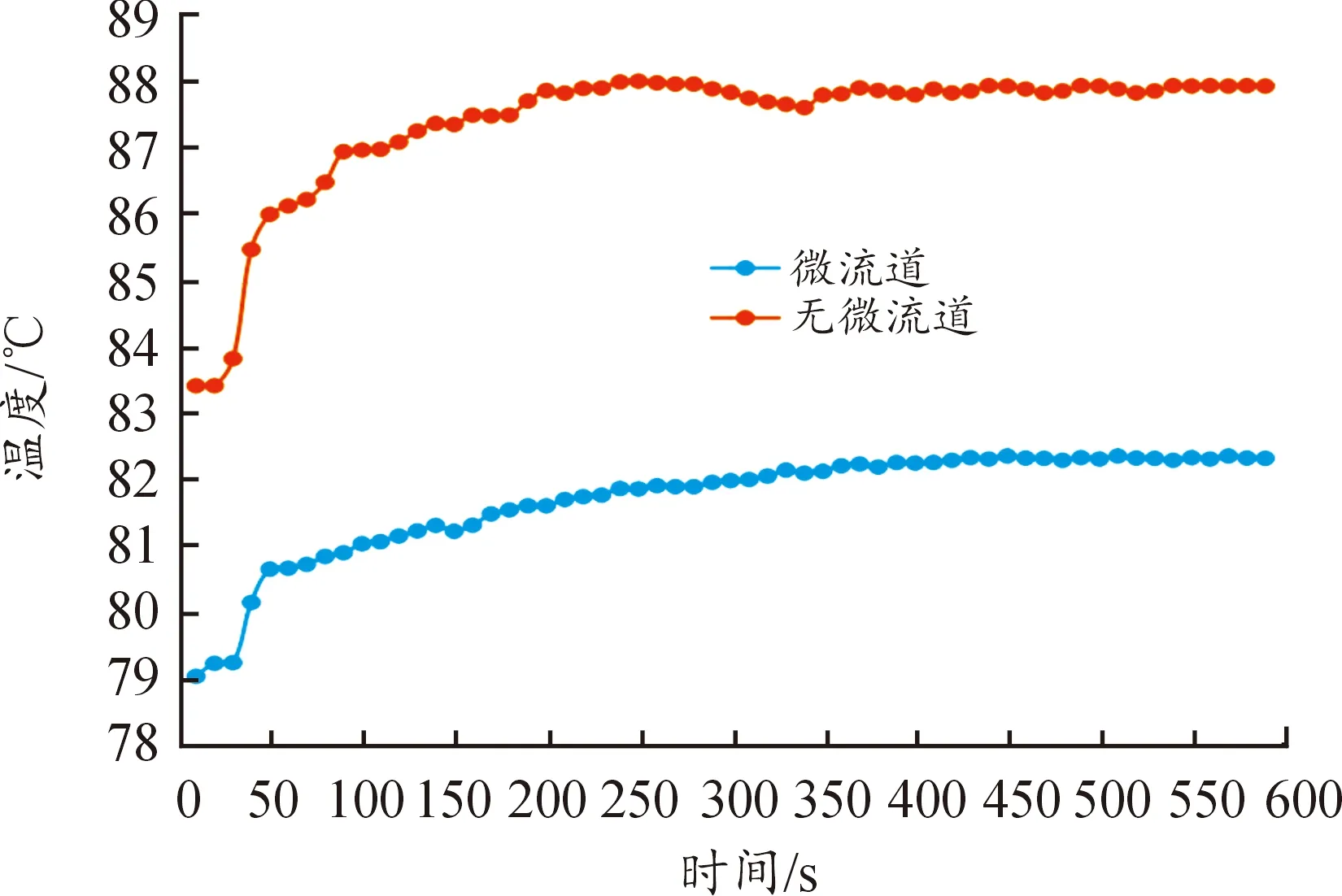

图8是热流密度为320 W/cm2时,样件1(平直微流道)和样件4(无微流道)芯片上测试点的温度随时间的变化曲线。由图8可以看出,样件1和样件4都在400 s左右达到温度平衡,样件1达到平衡的温度为82.4 ℃,样件4达到平衡的温度为87.9 ℃。达到最终平衡时,样件1要比样件4低5.5 ℃,表明相同情况下功率模块具备微流道的散热能力要明显优于无微流道的情况。

图8 320 W/cm2时功率模块腔体有无微流道时,监测点温度随时间的变化曲线

3.2 平直流道尺寸宽度对监测点温度的影响

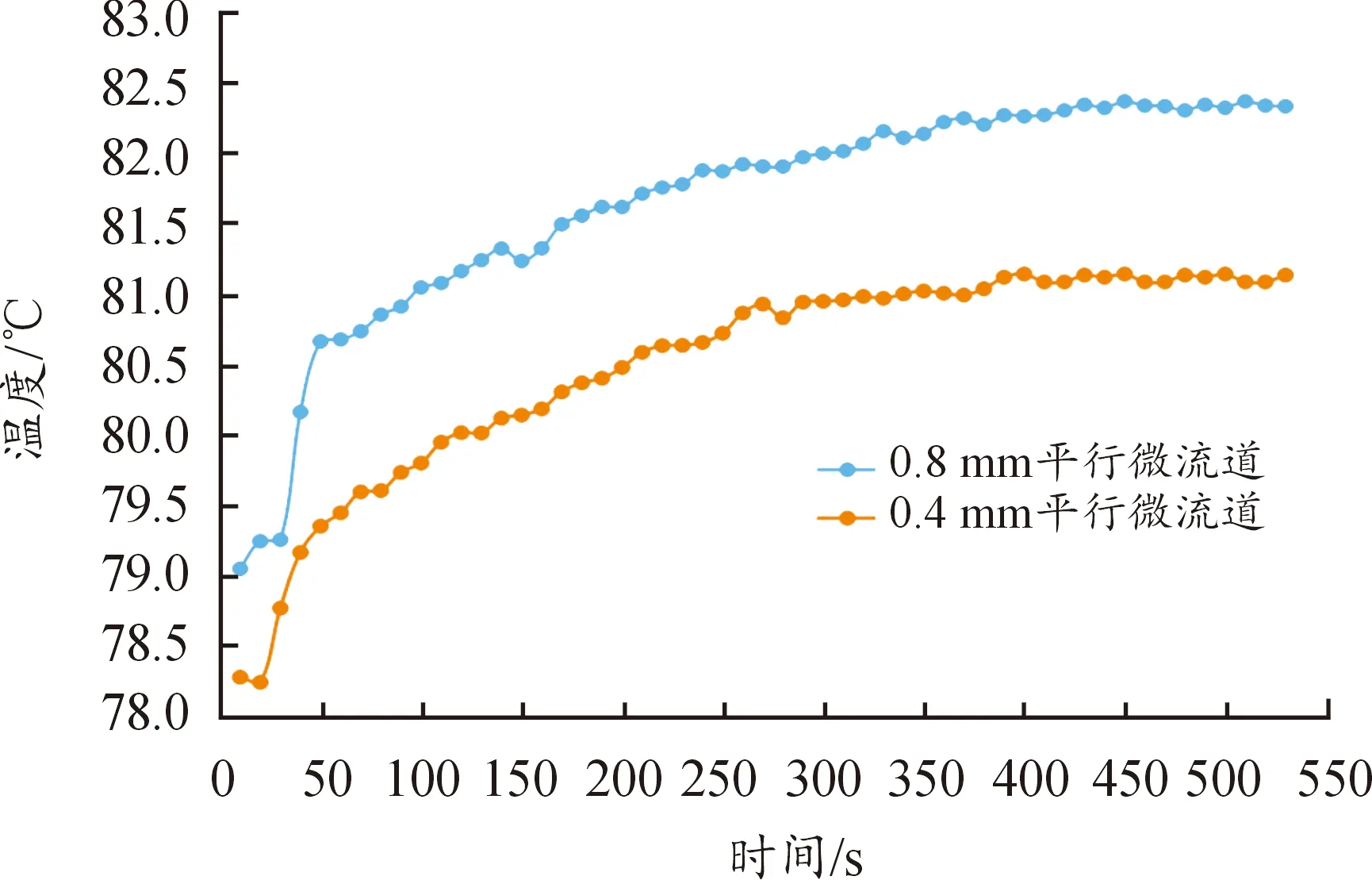

图9为320 W/cm2的热流条件下,不同的流道尺寸样件1(平直流道尺寸为0.8 mm)与样件3(平直流道尺寸为0.4 mm)芯片上测试点的温度随时间的变化曲线。由图9可知,样件1和样件3均在400 s左右达到温度平衡,平衡后样件1的最高温度为82.4 ℃,样件3的最高温度为81.2 ℃,其最大的温差为1.2 ℃;同时,也可观察到在温度升高的过程中,样件1监测点的温度总要比样件3的温度更高。这表明相同情况下,流道尺寸越小,其对应的散热能力越强。

图9 320 W/cm2时功率模块腔体在不同流道尺寸下,监测点温度随时间的变化曲线

3.3 交联流道和平直流道腔体上温度监测点的温度比较

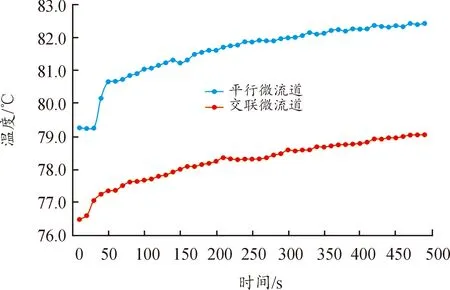

图10为320 W/cm2的热流条件下,样件2(交联流道)与样件3(平直流道)芯片上测试点的温度随时间的变化曲线。

图10 320 W/cm2时功率模块腔体在平直微流道和交联微流道下,监测点温度随时间的变化曲线

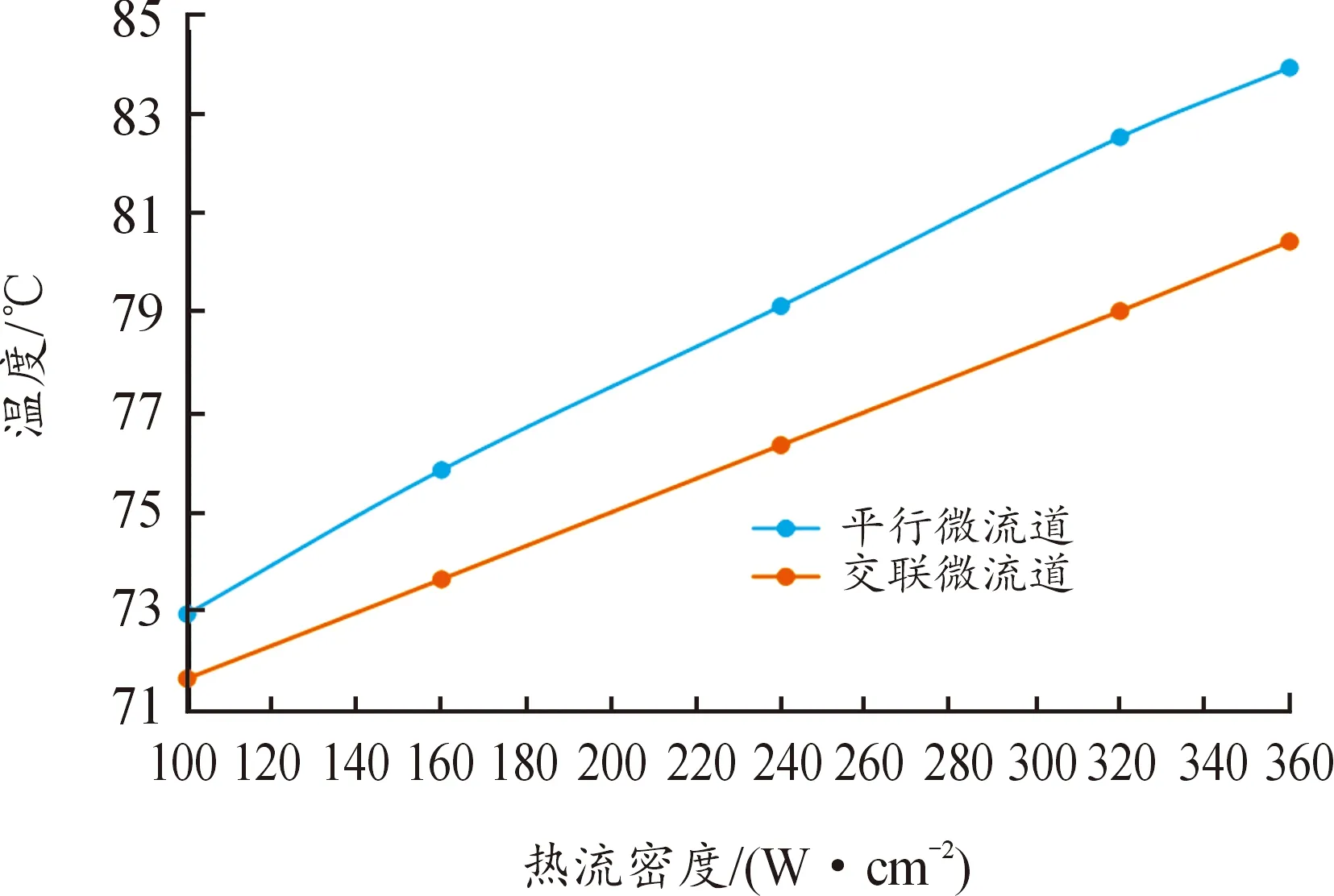

由图10可知,平衡后样件2的最高温度为79.1 ℃,样件3的最高温度为82.4 ℃,最大的温差为3.3 ℃;同时,也可观察到在温度升高的过程中,样件3监测点的温度比样件2的温度更高。这表明此种情况下,功率模块腔体交联流道要比平直流道的散热性能要好。图11表示在不同的热流密度状态下,样件2和样件3达到最终温度平衡的状态。由图11可知,相同热流密度状态下,样件3的最终平衡温度比样件2更大,这说明样件3(平直流道)的散热能力要比样件2(交联流道)的散热能力更弱。

图11 不同热流密度时,功率模块腔体在平直微流道和交联微流道下,监测点的温度变化曲线

由上文可知,样件2的材料为AlSi42,其导热系数为140 W/(m·℃),样件3的材料为6061,其导热系数为180 W/(m·℃),在其余情况相同时,样件3散热器的散热能力强于样件2。根据3.2小节的工况可知,相同条件下,流道尺寸越小其散热能力越强。样件2在材料导热系数更低,流道尺寸更大的情况下,其散热能力却比样件3更好。这是因为样件2的流道结构采用了交联流道的形式,有效增强了样件2功率模块腔体的散热能力。

交联微通道是一种基于热边界层中断理论设计的具有交错结构的微通道结构。交联微通道是在传统的平直微通道上将部分流道进行打断,使工质在流动方向上的边界层重新发展,产生连续的入口发展段热边界层[16-17],代替平直微通道中的稳定边界层,从而提高散热器的散热性能。

4 仿真分析

由上述可知,热电偶不能直接黏贴在芯片上,为了获得芯片实际的最高温度,需要结合实验与仿真分析。采用6sigmaET热仿真分析软件进行分析。仿真的环境温度为70 ℃。仿真中使用的AF65航空冷却液的各类参数如下:密度为1 082 kg/m3,黏度为1.84×10-5kg/(m·s),导热系数为0.034 5 W/(m2·℃)。

操作条件设置:① 对不同样件在芯片热流密为100 W/cm2时进行仿真分析;② 对样件2在热流密度为100、160、240、320、360 W/cm2时进行仿真分析。

图12为热流密度为100 W/cm2时,样件2微流道散热系统的温度云图。由图12可以看出,整个系统上温度最高处在裸芯片上,最高的温度为86.6 ℃。

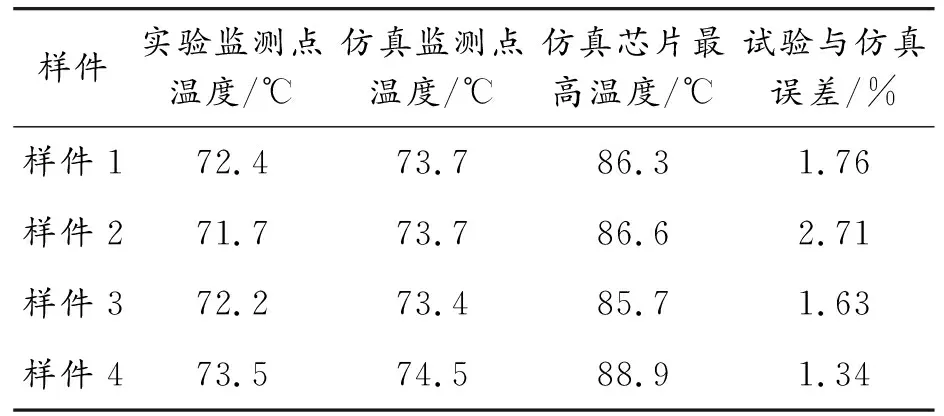

表3表示不同样件在100 W/cm2热流密度时,对应的监测点实验与仿真温度。从表3可以看出,在芯片热流密度为100 W/cm2时,不同样件实验监测点的温度和仿真监测点的温度差别较小。实验测得的温度和仿真得到的温度误差在3%之内,仿真具有很高的参考性。仿真时芯片最高温度与温度监测点的温差,可以近似代表实验时芯片的最高温度与温度监测点的温差。

表3 不同样件在100 W/cm2热流密度时,对应监测点实验与仿真分析的温度

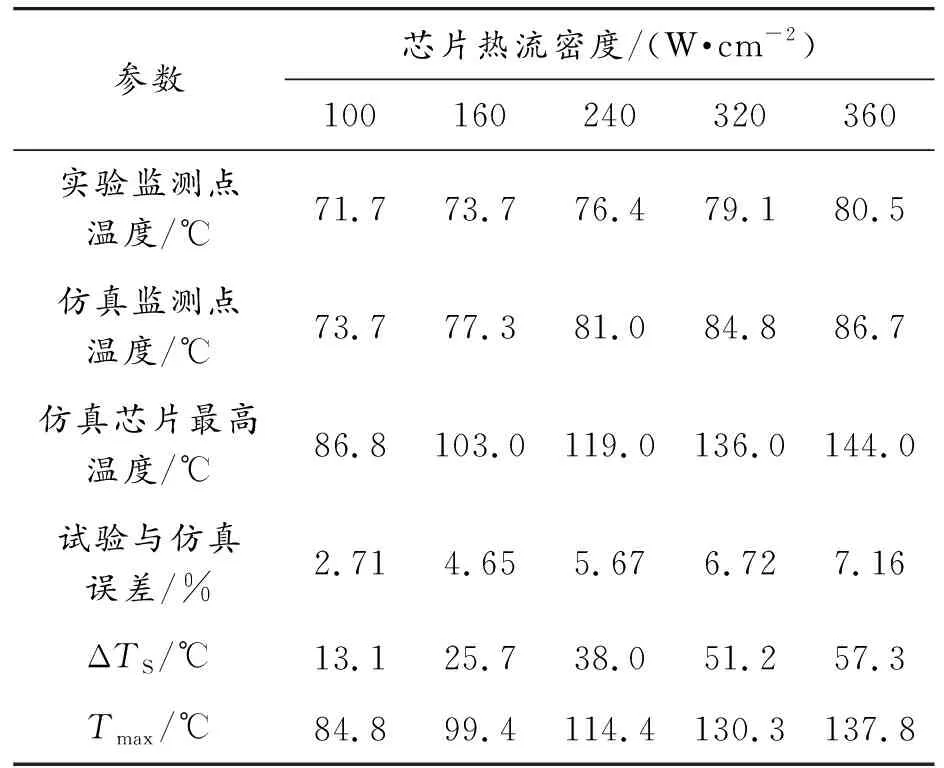

将仿真和实验得到的样件2在不同的热流密度对应监测点的温度相关信息整理成表4。从表中可以看出,随着热流密度的增加,样件2在不同热流密度对应的试验监测点温度和仿真监测点的温度差别逐渐变大,但仿真的误差都控制在8%之内,仿真具有较好的准确性。

在热流密度为320 W/cm2时,芯片的最高仿真温度达到了136 ℃。在热流密度为360 W/cm2时,芯片的最高仿真温度达到了144 ℃。按照《元器件降额使用准则》(GJB/Z 35—93)Ⅱ级降额要求[18],当芯片的结温为200 ℃时,芯片表面的最高温度不超过140 ℃,即可保证芯片的可靠性。样件2对应的微流体散热系统在仿真条件下,不能解决热流密度为360 W/cm2时的情况,但可以解决热流密度为320 W/cm2时的情况。

表4 样件2在不同热流密度时对应监测点温度相关信息

5 结论

1) 采用裸芯片共晶焊接到金刚石,金刚石共晶焊接到功率模块腔体来替代传统的导电胶黏接工艺,有效降低了裸芯片到功率模块腔体的传导热阻;

2) 具备微流道结构的高功率裸芯片散热系统,其散热效果要优于无微流道结构的状态;功率模块腔体散热器的性能与流道的宽度有关系,相同条件下流道宽度为0.4 mm的平直流道,散热效果要优于流道宽度为0.8 mm的平直流道;相同情况下,交联流道结构的散热效果,要优于平直流道结构;

3) 实验测得的温度和仿真得到温度的最大误差在8%之内,仿真具有较高的准确性。

4) 在环境温度为70 ℃时,样件2(功率模块腔体材料:AlSi42,流道尺寸:0.8 mm×1 mm,流道形式:交联流道)对应的微流体散热系统最大能解决320 W/cm2的热流密度的情况。