烟叶加料过程的热质传递特性分析

2023-12-12邵禹然袁锐波胡启明

邵禹然,袁锐波,陈 坤,施 涛,李 想,胡启明

(1.昆明理工大学 机电工程学院, 昆明 650504;2.光机电液系统集成与控制研究所, 昆明 650504)

0 引言

中国烟草现已迈入高质量发展阶段,烟草的数字化转型是当前我国烟草科技创新的必然选择[1]。烟叶具有多孔、不均匀、高湿含量等特性,在加料过程中会产生大量的物理形变、增温、增湿等,其物理过程相对复杂[2]。喷洒作用在烟叶表面的料液通过叶片毛细压力,浸润并充满到烟叶孔隙。由于浸润过程缓慢,使加料过程会产生烟叶吸收料液不完全和料液施加不均匀等问题[3],直接或间接对卷烟的后续加工和口感品质造成影响。为优化相关工艺工序,提升加料均匀性,研究烟叶加料的浸润机制与膨胀变形至关重要[4]。

现阶段,关于烟草的热质传递特性的研究主要集中于干燥过程,王诗雨等[5]建立了加热卷烟再造烟叶等温干燥动力学模型,研究其干燥过程中的水分迁移规律;黄广华等[6]通过实验研究了烘烤过程中不同部位烟叶的失水规律和化学成分含量的变化;汪火良[7]从计算流体动力学等理论出发,建立了散叶堆积烤房烘烤过程的热质传递规律的数学模型和控制方程,并对其进行数值模拟。在烟叶、果蔬等植物的变形机制方面,许冰洋等[8]对叶丝干燥收缩过程进行了数学模型拟合,建立了考虑收缩形变的叶丝干燥过程水分扩散模型,并对其进行验证;徐英英等[9]运用孔道网络理论和热质传递原理,建立了果蔬多孔介质干燥传热传质的孔道网络模型,分析了苹果切片的含水率、温度场等;陈良元等[10]建立了考虑其收缩特性的水分扩散动力学模型,并分析了干燥收缩行为对切片茄子干燥动力学的影响;姜大龙等[11]运用红外联合方法对白萝卜进行热风干燥并求解其热质传递模型。目前,针对烟叶加料过程热质传递特性和膨胀变形机制的研究文献鲜见报道,但考虑未来卷烟生产的智能化和数字化需求,因此对于烟叶在不同加料环境和料液施加模式下的加料效果、影响因素的研究是必要的。

从多孔介质连续理论和固体力学出发,运用COMSOL Multiphyscis多物理场耦合仿真软件对烟叶加料过程中的温度、料液浸润率及烟叶膨胀变形进行分析,旨在归纳出烟叶加料浸润机制,对烟叶加料工艺工序进行优化,提高物料混合均匀性,并为卷烟数字化、智能化生产提供有利的数据支持以及有效的理论基础。

1 烟叶加料仿真模型

1.1 加料过程基本假设

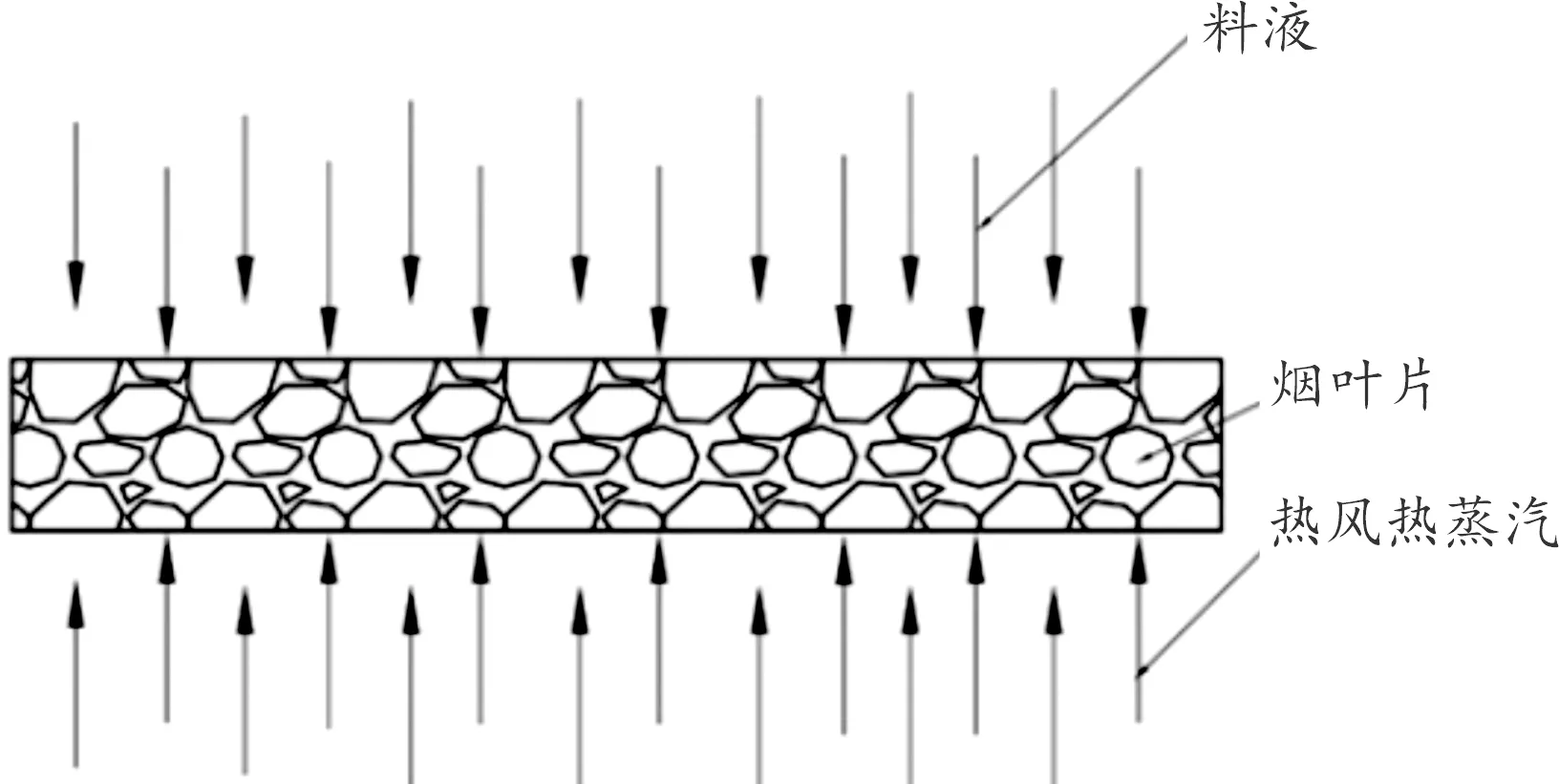

烟叶加料过程中,烟叶与滚筒中的热风热蒸汽存在着热量交换,烟叶通过与热风热蒸汽之间的热传导,以及内部孔隙中流体与外环境间的对流传热,使烟叶自身温度升高。喷嘴喷出的料液在适宜的温度、压力等因素下,通过对流传质过程进入到烟叶中,从而实现加料的目的,如图1所示。在构建并求解加料过程中烟叶热质传递与膨胀变形的多物理场耦合模型中,为简化分析进行如下假设:

1) 将烟叶视作各向同性的连续性多孔材料。

2) 热风连续均匀地穿过烟叶。

3) 喷出的料液、热蒸汽作用到烟叶中部。

4) 加料过程中滚筒内部热风热蒸汽流速连续均匀且环境湿度相对稳定。

5) 在初始状态下,烟叶内部湿度为零,温度分布均匀,不含温度梯度。

6) 在最终状态下,烟叶内部孔隙充满料液。

7) 烟叶的几何边界膨胀变形有各向同性。

图1 烟叶加料过程示意图

1.2 烟叶物理模型构建

即将进入加料滚筒的烟叶可被视为连续的多孔介质,如图2所示。事实上烟叶加料过程涉及到复杂的各种物理化学变化,以及进入滚筒的烟叶会产生破碎的现象,并且烟叶内部微观孔隙空间相互连通,气相、液相或气液两相流体充满叶片内部孔隙,空间几何结构十分复杂,给研究烟叶加料内部的浸润机制和膨胀变形带来了巨大困难。为了提高烟叶加料仿真计算速度和分析烟叶膨胀变形尺寸变化情况的准确性,不计叶脉和叶梗的热湿特性与分布[12]。通过测量实际加料过程中大量不规则烟叶的尺寸并寻找烟叶形状共性,将烟叶物理模型设计为长为35 mm,宽为30 mm的二维不规则图形,并在求解过程中加入叶片厚度为0.08 mm,烟叶模型的网格划分如图3所示。

图2 烟叶实物(35.33 mm×29.67 mm)

1.3 仿真模拟方法

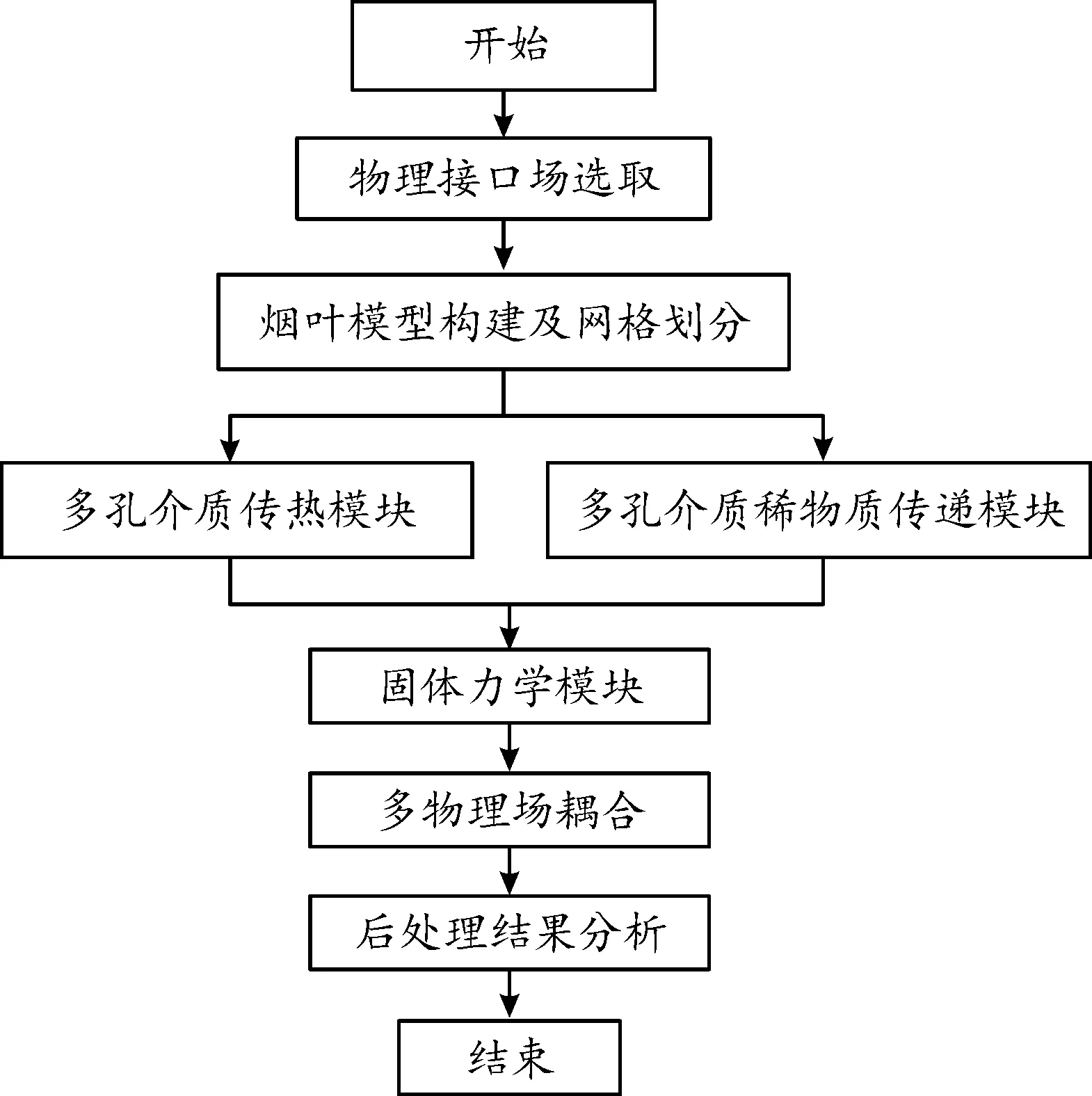

通过多物理场耦合分析软件COMSOL Multiphyscis对烟叶加料过程的热质传递特性进行求解,分析其温度、料液浸润率以及应力应变随加料时间的变化规律。在仿真模拟过程中,先添加多孔介质传热模块、多孔介质稀物质传递模块,对叶片的温度分布和料液分布进行求解,选取滚筒环境温度仿真值为35、45、55、65 ℃,分别求出烟叶的料液浸润率,并得到料液浸润率随温度的变化情况,再把求解结果应用到固体力学模块中,在多物理场耦合中选取吸湿膨胀,求解温度梯度与浓度梯度共同作用下的烟叶应力场和等效应变场,在后处理模块中获得加料过程中的烟叶应力应变曲线,最后对结果进行分析总结,仿真流程如图4所示。

图4 烟叶加料仿真流程

1.4 多物理场耦合参数设置

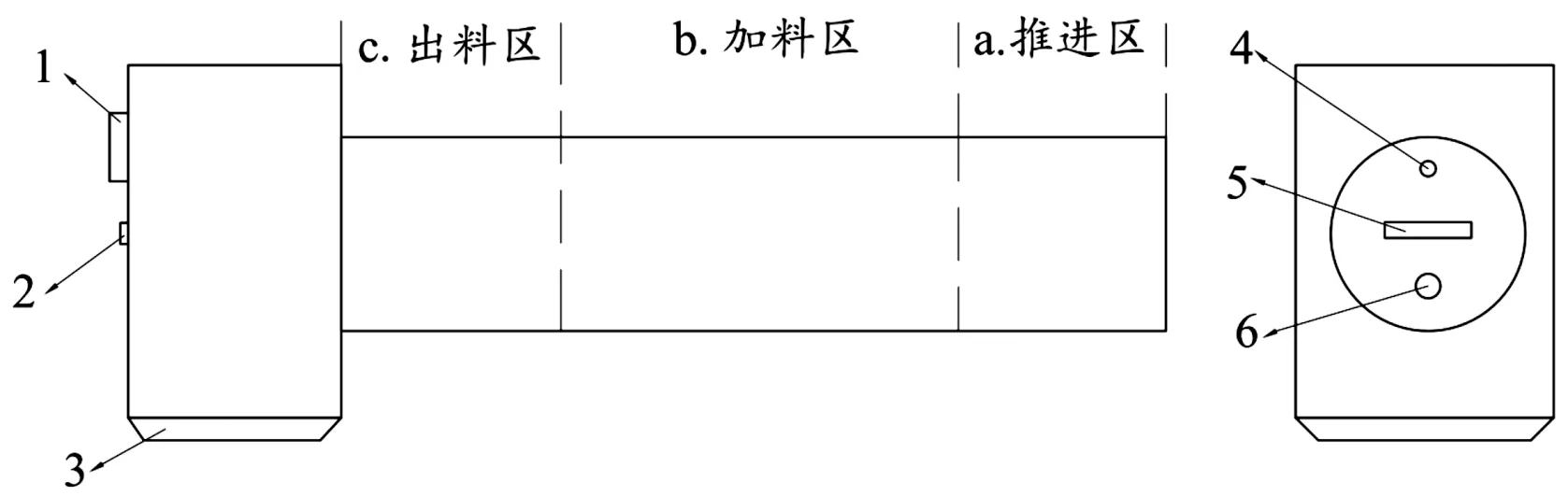

目前高质高效大批量已是加料行业的目标[13],将加料滚筒按烟叶进出顺序依次划分为推进区、加料区、出料区,如图5所示。加料滚筒内部环境温度一般控制在45~70 ℃,总体温度由推进区向出料区逐渐递减,如图6所示,选取加料时间为70 s。加料初始烟叶温度和料液温度设定为310 K,初始干基含水率为11.8%,初始料液含量为零。烟叶加料平台的载料流量为300 kg/h,转速为4.55~26.75 r/min,长度为3.5 m,热风参数:流量为785 m3/h,热量为30 800 Btu/h,热蒸汽压力为0.48 MPa,额定蒸发量为5 kg/h,饱和蒸汽温度为140 ℃。其中,1 Btu/h= 0.293 071 W。

1.排潮出口;2.喷嘴入口;3.烟叶出料口;4.蒸汽入口;5.烟叶入料口;6.热风入口

图6 烟叶加料滚筒温度变化曲线

在加料过程中烟叶物性参数会随着加料的时间变化而改变,且料液由多种化学成分组成,因此本研究中的烟叶自身物性参数、料液浓度、加料介质通过测算后,以值或表达式的形式给出,如表1所示[13-14]。

表1 烟叶物性参数

2 烟叶加料热质传递数学模型

2.1 传热控制方程

烟叶加料模型的传热微分方程通过傅里叶定律来确定,即为:

(1)

式中:ρ为烟叶密度,kg/m3;C为烟叶比热容,J/(kg·K);λ为烟叶导热系数,W/(m·K);t为时间,s;T为温度,K;x为模型长度,mm;y为模型宽度,mm。

通过传热微分方程可得二维传热控制方程,方程左边表示烟叶温度随时间的变化,右边表示烟叶在热传导作用下的各方向上的温度传递[15],即为:

(2)

式中:γ为料液蒸发潜热,J/kg;ρl为料液密度,kg/m3;Y为料液浓度,mol/m3。

由于加料中的烟叶包含固相骨架和孔隙中的料液成分,所以可表示出烟叶的热性参数与孔隙率之间的关系为:

ρC=(1-θ)C·ρ+θρlCl

(3)

式中:θ为孔隙率,%;Cl为料液的比热容,J/(kg·K)。

根据牛顿冷却定律求解烟叶对流传热边界条件为:

q0=α(T1-T0)

(4)

式中:α为对流传热系数,W/(m2·K);T1为滚筒内部环境温度,K;T0为烟叶初始温度,K。

2.2 传质控制方程

在烟叶加料过程中,料液通过雾化后,作用在烟叶表面上,由于浓度差的作用,烟叶微元体中的料液逐渐增加,产生质量传递现象。根据菲克第二定律分析确定烟叶加料过程的传质控制方程,方程左边表示烟叶料液浓度随时间的变化,右边表示加料过程中烟叶各方向上的料液扩散迁移状态[16],即为:

(5)

式中:Dm为料液有效扩散系数,m2/s;

加料的对流传质中,料液从烟叶内部向四周扩散,并传递到边界处,致使烟叶内部的气相流体从边界处逸出,即传质边界条件表示为:

-Dm·▽Y=Kc·ΔY

(6)

式中:Kc为对流传质系数,m/s;ΔY为料液浓度差,mol/m3。

2.3 固体力学控制方程

根据广义胡克定律,考虑温湿度及重力的共同作用下,烟叶加料的应力控制方程为:

ε=δ·σ

(7)

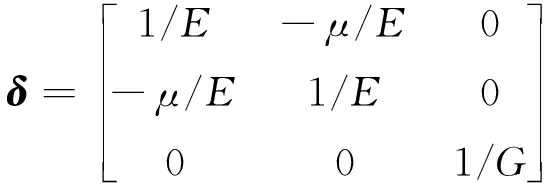

式中:ε为应变向量;σ为应力向量;δ为弹性柔度矩阵,其表达式分别为[17]:

ε={εxεyγxy}

(8)

σ={σxσyτxy}

(9)

(10)

式中:σx、σy为正应力,N/m2;τxy为切应力,N/m2;εx、εy为正应变;γxy为切应变;μ为泊松比;E为弹性模量,Pa;G为剪切模量,即为:

(11)

在加料过程中存在着温度梯度和浓度梯度,即造成烟叶发生膨胀变形的总应变为:

ε=εT+εY

(12)

式中:εT为热应变;εY为料液应变。

假定烟叶加料过程的温度、料液浓度与应变呈线性关系,即为:

(13)

式中:φ为热膨胀系数;β为吸湿膨胀系数[18],β=0.408α。

2.4 控制方程参数确定

对流传热系数由如下公式确定[19-20]:

(14)

式中:α为对流传热系数,W/(m2·K);Re为雷诺数;l为烟叶特征长度,m;λa为热风蒸汽导热系数,W/(m·K);Pr为Prandtl数;ua为热风热蒸汽流速,m/s;ρa为热风热蒸气密度,kg/m3;μa为热风热蒸汽动力黏度,m2/s;υa为热风热蒸汽运动黏度,m2/s;Da为空气扩散系数,m2/s。

对流传质系数由如下公式确定[21]:

(15)

式中:Kc为对流传质系数,m/s。

3 结果分析

3.1 仿真模型验证

烟叶在进入加料滚筒之前一般是要经过回潮的,回潮后的叶片湿度为10%~12%,烟叶所吸收的实际料液量是检测烟叶加料均匀性的重要指标,同时叶片温度也是影响料液施加均匀性的重要因素。加料过程中料液和蒸汽充分混杂进入烟叶,工艺规范要求加料后烟叶的料液浸润率在18%~25%和叶片温度在45~55 ℃的范围内[22]。因此,采用COMSOL软件求解不同时刻的烟叶料液浓度和温度,再计算料液浸润率,通过与理论值进行对比,验证仿真加料模型的有效性。结合体积摩尔浓度公式,料液浸润率的仿真值计算如下:

(16)

式中:Qt为料液浸润率,%;m0为加料前烟叶的质量,g;Yt为t时刻料液浓度,mol/m3;M为料液分子量,g/mol;V为烟叶体积,m3。

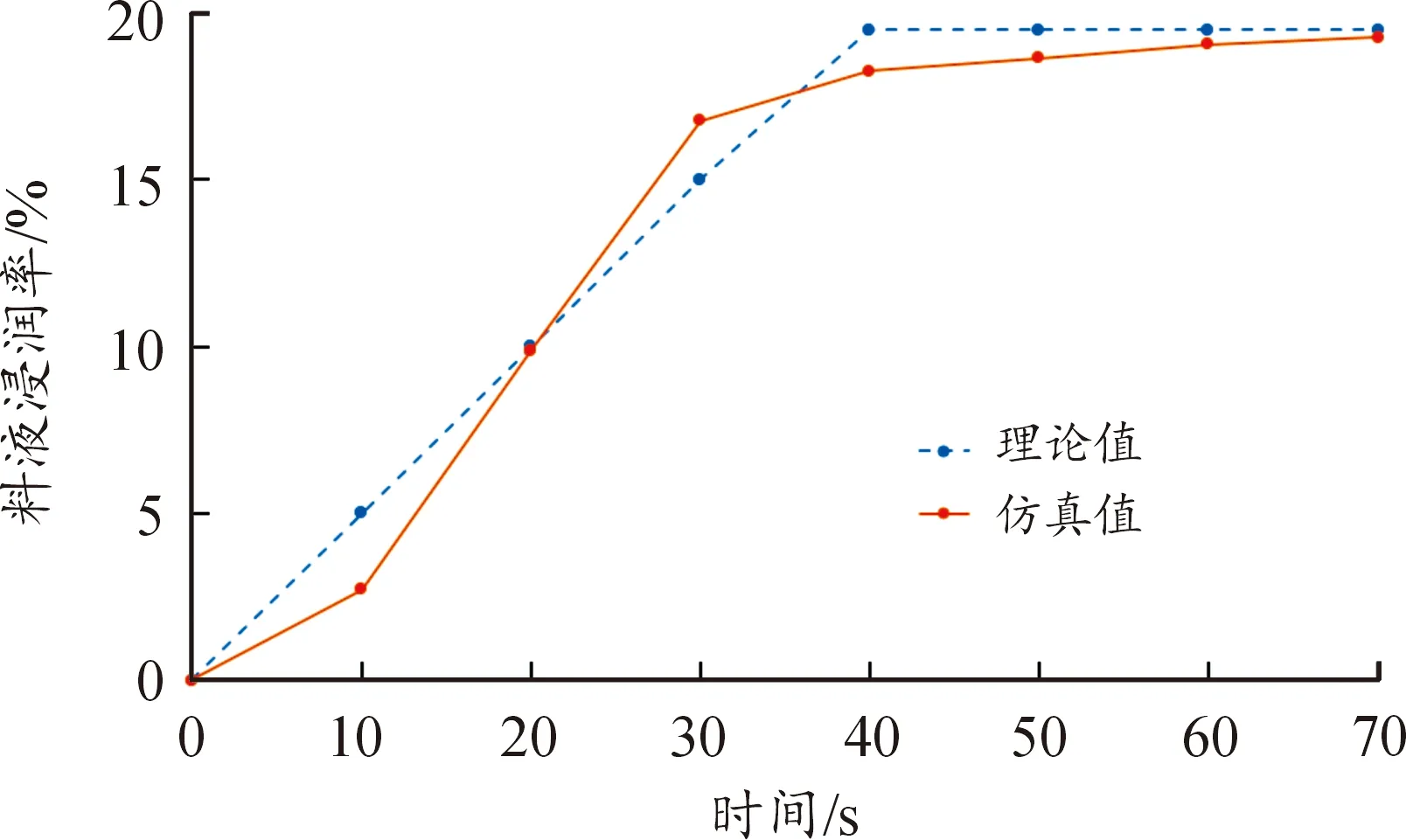

为验证仿真加料模型的可靠性,选取加料环境温度为65 ℃,通过COMSOL软件求解可得叶片不同时刻的料液浸润率,再通过与刘泽等[23]研究的理论值进行对比,如图7所示,料液浸润率的理论值与仿真值均呈现出逐渐上升并达到恒定,仿真值与理论值的变化趋势基本一致,且仿真值均满足19%~22%的加料工艺规范,表明COMSOL软件仿真模拟具有准确性。

将求解到的不同时刻加料过程中的烟叶温度与陈霖[24]和汪平[25]的研究理论值进行对比,如图8所示,加料中叶片温度呈现出逐渐上升且缓慢趋向于恒定的趋势,在加料0~30 s的范围内,升温速率较大,当加料时间为40 s时,增温速率较为缓慢,仿真值与理论值变化趋势基本一致,且仿真值均符合47~53 ℃范围内的加料工艺规范,说明了本研究烟叶加料建模的有效性。

图7 烟叶料液浸润率理论值与仿真值曲线

3.2 加料过程中烟叶温度变化分析

由图8的仿真结果可知,当烟叶刚进入到推进区时,烟叶温度便开始缓慢上升,这是因为在重力、热风热蒸汽的作用下,烟叶在滚筒中被快速向前推进。随后叶片温度上升速率增加,增温速度约为2 ℃/s,烟叶温度上升达临界值,约为45 ℃,这是因为烟叶到达了核心加料区,烟叶充分受到热传导的作用,使叶片温度达到临界值。当烟叶进入出料区时,温度缓慢地趋向于恒定,并上升到达峰值,约为50 ℃,这是由于烟叶到出料区后,叶片温度受料液和热蒸汽的影响较小。

图8 烟叶温度理论值与仿真值曲线

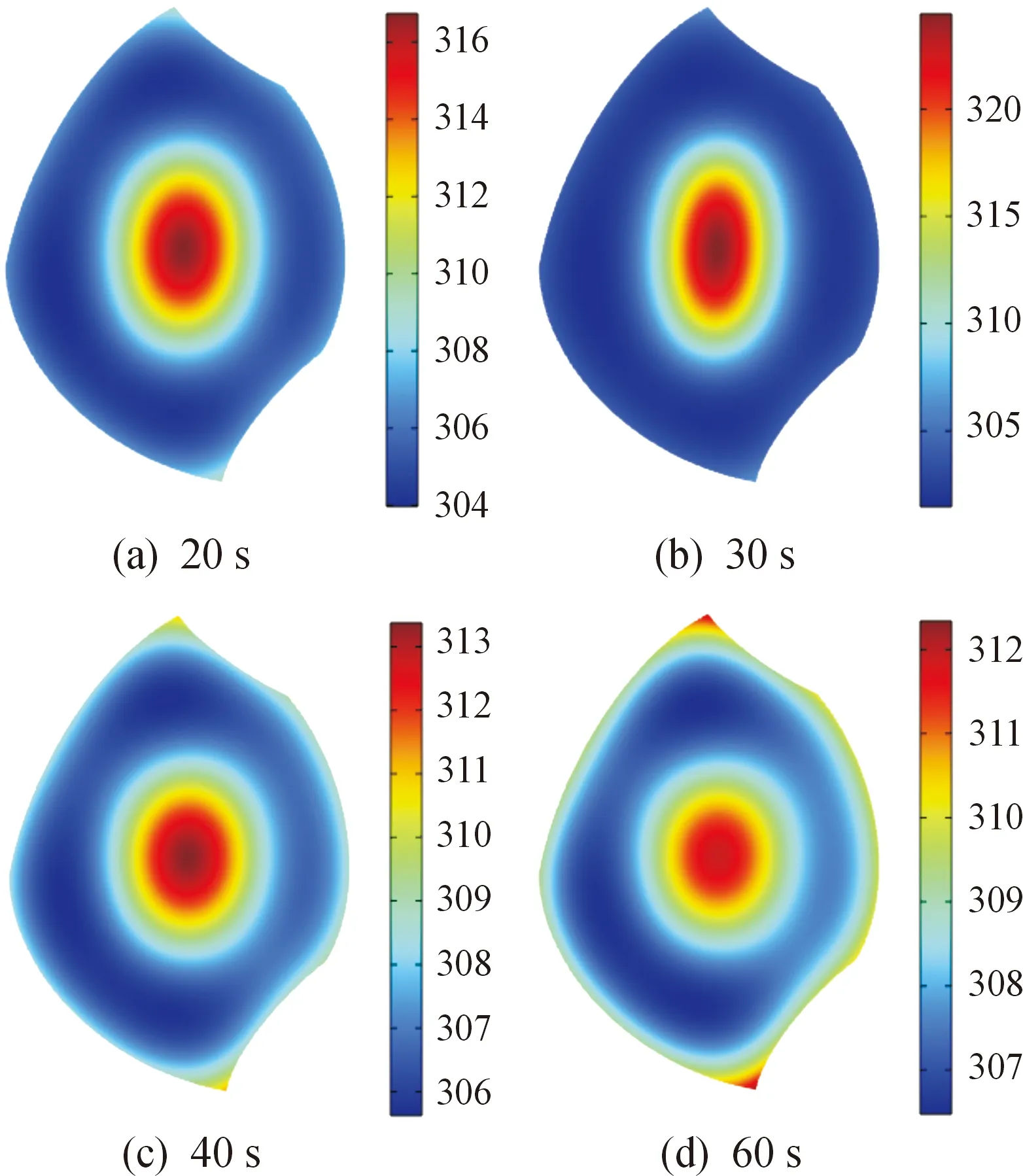

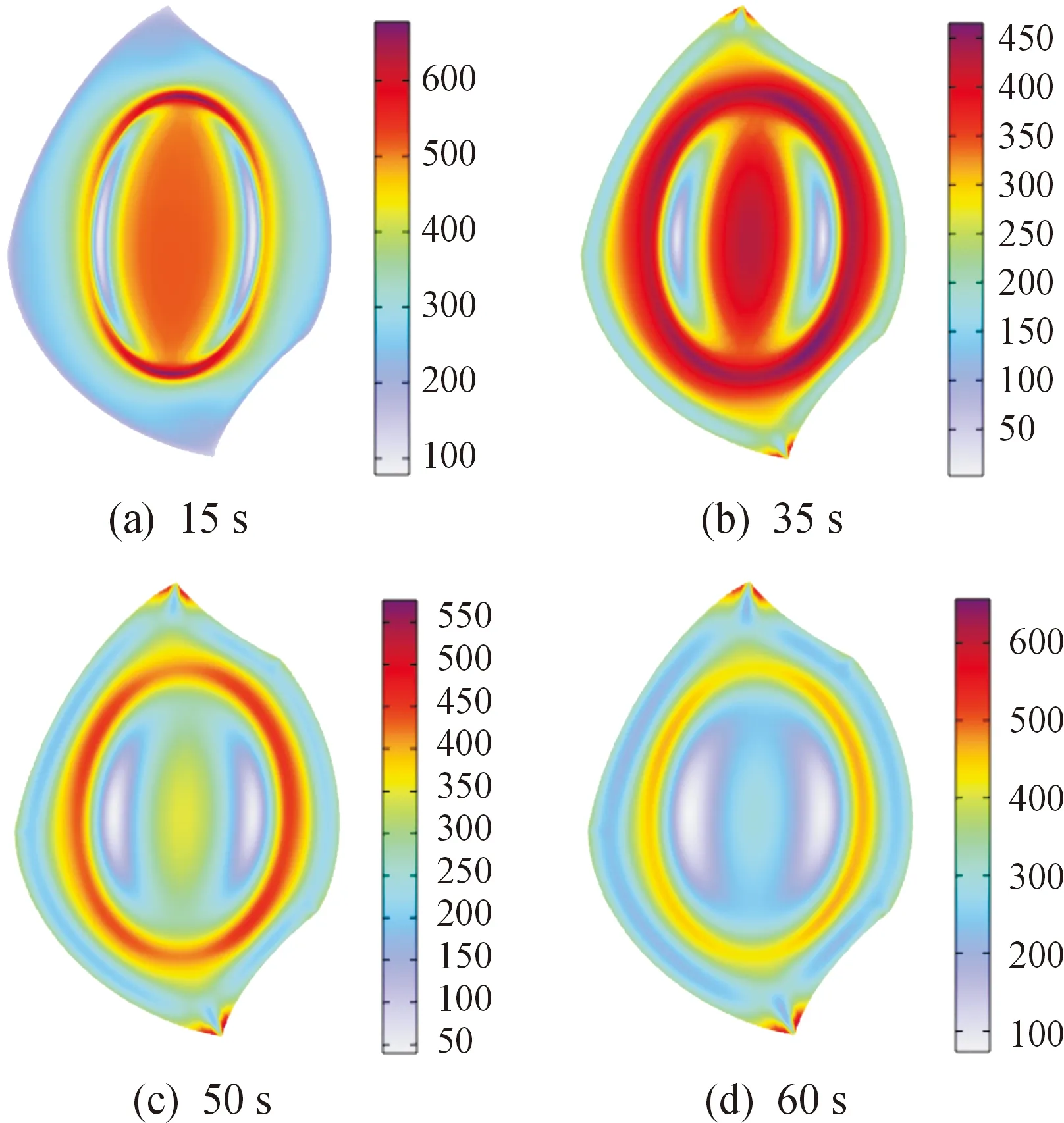

当烟叶进入到核心加料区时,约为20 s,烟叶温度分布如图9所示,叶片中部温度分布较高且四周分布较低;当加料时间达到40 s时,烟叶中部温度趋于恒定,四周温度快速升高,这是因为喷嘴喷出的料液、热蒸汽以液滴的形式首先作用在烟叶中部,逐渐叶片中部区域温度便达到峰值,之后在温度梯度作用下,温度逐渐由中部向四周转移,所以烟叶温度呈现出由中部区域向四周传递的趋势。

图9 不同加料时刻下的温度分布(单位:K)

3.3 加料过程中料液浸润机制分析

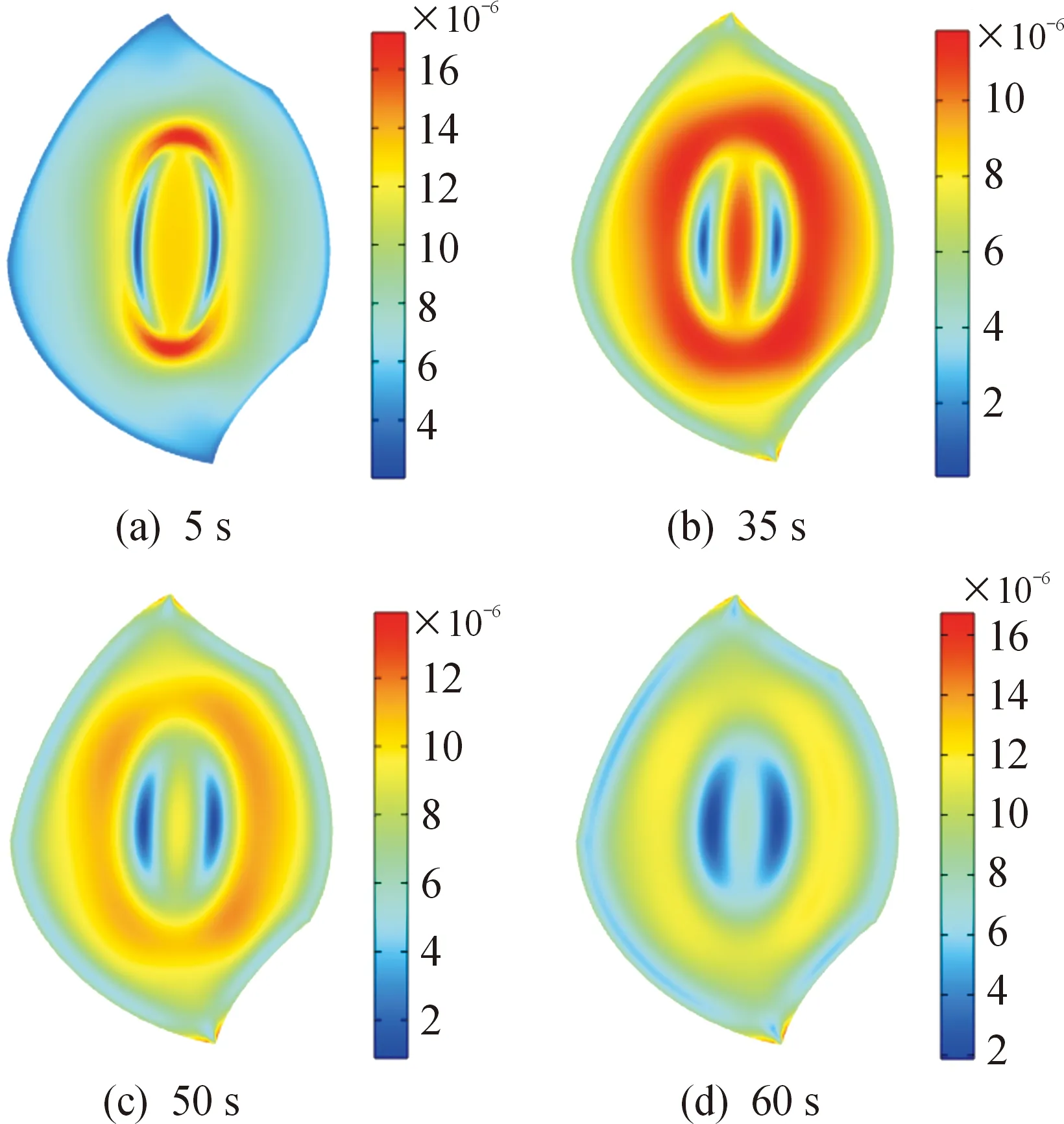

为了探究加料过程中烟叶吸收料液的机制,及烟叶料液浸润率受滚筒环境温度的影响情况,对整体模型求解后可得烟叶加料不同时刻的料液浓度分布,如图10所示,随着加料时间的延长,中部区域的料液浓度首先迅速升高,并逐步扩散到叶片边缘,这是由于料液首先作用于叶片的中部,与叶片内部孔隙形成较大浓度差,随后在料液浓度梯度的作用下,料液逐渐扩散到叶片四周。当加料时间约为60 s时,叶片吸收的料液已经相对均匀地扩散到了叶片的全部区域,这是由于料液已充满烟叶内部孔隙,叶片已趋于相对饱和的状态,不再吸收料液。

由图11可知,随着加料过程的持续进行,料液浸润率总体都呈上升趋势,当加料时间约为50 s时,不同仿真温度下的叶片料液浸润率都到达临界值,约为19.8%。在加料前10 s内,料液浸润速率较低,这是由于叶片刚进入到推进区且距离喷嘴口较远,料液液滴与叶片的接触次数较少,料液浸润量较少。当叶片进入到核心加料区时,料液浸润速率逐渐提高,且不同仿真温度下的料液浸润速率提升速率都约为0.9%/s,这是由于叶片孔隙所驱动的料液浓度梯度较大,浸润到叶片四周的料液量较多。当叶片接近出料区时,料液浓度梯度较小,浸润速率降低,料液浸润率逐渐恒定,叶片已趋于相对饱和。可以发现,同一时刻下,料液浸润率随着滚筒环境温度仿真值的提高而提高,这是由于烟叶的料液浸润速率受加料环境温度影响较大,叶片温度梯度对料液浸润具有一定的推动作用,仿真表明最适加料滚筒环境温度约为65 ℃。

图10 不同加料时刻下的料液分布(单位:mol/m3)

图11 不同温度下的烟叶料液浸润率变化曲线

3.4 加料过程中烟叶膨胀变形特性

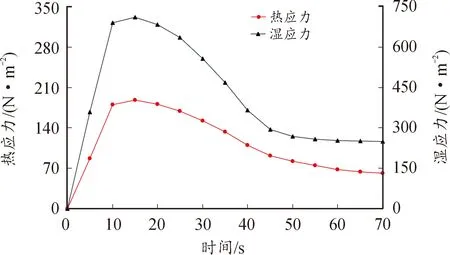

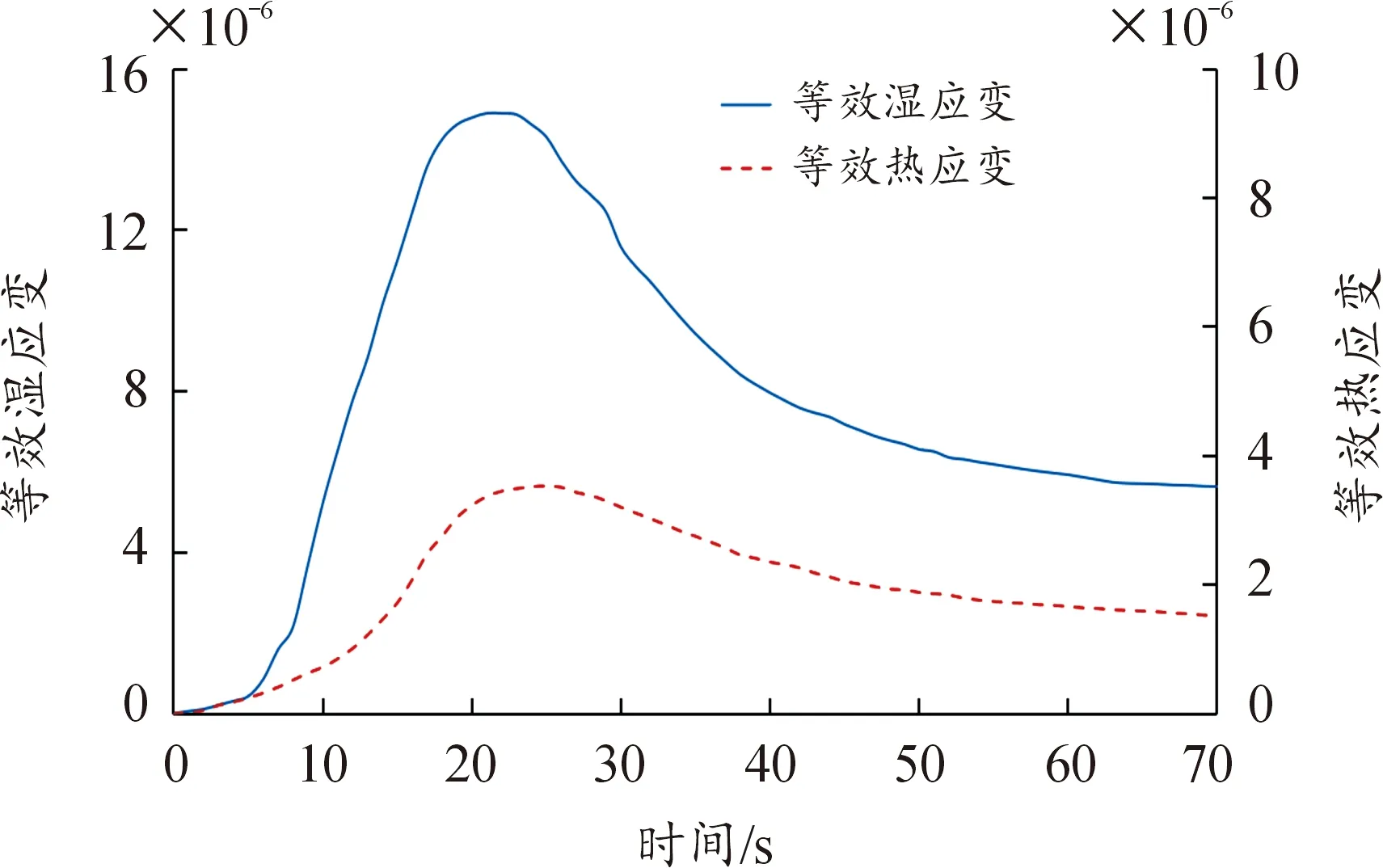

加料过程中烟叶的湿应力和热应力变化趋势如图12所示,随着加料的持续进行,湿应力和热应力均呈现出快速升高后逐渐降低,最后逐渐趋于恒定的趋势,初始阶段各应力均为零,这是由于基本假设中烟叶表面的初始温度分布和湿度分布都是均匀的。当烟叶进入到推进区时,湿应力和热应力的上升速率达到最快,这是因为烟叶刚进入滚筒中,叶片便受到了料液的拍打和滚筒内部环境温度的热传导作用,使叶片受热均匀并产生湿应力。湿应力的最大值出现在15 s左右,热应力的最大值也出现在15 s左右,说明烟叶出现的膨胀变形最大值在加料过程的15 s左右。通过对比叶片的湿应力和热应力变化趋势来看,料液胁迫烟叶变形的程度大于温度胁迫烟叶变形的程度,表明热风热蒸汽在加料过程中对烟叶的膨胀效应是存在且不可忽视的。

图12 烟叶热应力与湿应力曲线

由图13可知,烟叶等效应力的最大值出现在叶片中部区域,这是因为料液拍打在叶片的中部,在热量传递和料液迁移的共同作用下,产生较大的温度和湿度梯度,使叶片中部形成较大的等效应力。烟叶到达加料后期,叶片等效应力传递到四周并达到恒定,表明叶片的膨胀变形致使固相骨架空间变大,扩大且促进料液的浸润迁移通道,证明烟叶的膨胀变形对加料中的料液浸润具有积极作用。

图13 不同加料时刻下的等效应力分布(单位:N/m2)

由图14可知,在加料初始阶段的推进区内,叶片便出现显著的等效应变,这是因为烟叶在滚筒推进区内距离热风蒸汽入口较近,大量的气体分子充分均匀进入叶片孔道内,增加了与其固相骨架内壁撞击的频率,造成了明显的壁面效应,致使烟叶产生明显的变形量。

图14 不同加料时刻下的等效应变分布

由图15可知,湿应变和热应变先呈逐渐递增后变缓的趋势,且湿应变值大于热应变值,是因为料液浸润速率的提升引起的膨胀变形大于热量传递引起的膨胀变形。烟叶在推进区10~20 s内便产生了应变,且应变量的变化速率较大,这是由于叶片孔道内压力较小使料液浸润速率较快,在湿应力的作用下使叶片整体膨胀变形速率提高。在料液持续浸润下,叶片逐渐趋于相对饱和状态,烟叶温度梯度和湿度梯度逐渐减小,从而叶片湿应变和热应变增加速率随之变缓,烟叶湿度和温度趋于恒定。

图15 等效热应变与等效湿应力曲线

烟叶加料结束后,由于料液浸润叶片内部孔隙会造成烟叶膨胀,致使表面面积增加,通过式(17)计算得到烟叶表面面积的膨胀率为8.6%,与李柏[26]、李军等[27]的研究结果相比偏小,这是因为仿真模型的加料环境温度低于试验温度,且未考虑加料过程中的料液对烟叶的化学变化影响。

(17)

式中:S为膨胀率,%;A1为加料后烟叶表面面积,m2;A0为加料前烟叶表面面积,m2。

4 结论

1) 加料过程中烟叶湿应力远大于热应力,表明料液的浸润对叶片膨胀变形的影响要大于滚筒环境温度的影响,叶片峰值温度为49.25 ℃,温度在加料过程中对叶片的膨胀效应的影响是不可忽视的。

2) 烟叶的料液浸润速率受加料环境温度影响较大,料液浸润率仿真峰值为19.85%,最适加料滚筒环境温度约为65 ℃,叶片的温度梯度对料液浸润具有一定推动作用。

3) 料液、热风热蒸汽混合后的气体分子进入叶片孔道后,增加了与其骨架内壁撞击的频率,引发壁面效应使其产生变形,同时吸湿膨胀使骨架孔隙扩大,在浓度梯度作用下叶片孔隙变大,料液扩散到叶片四周。加料结束后烟叶的膨胀率为8.6%,表明加料中的膨胀变形对料液扩散具有积极作用。

4) 本研究为优化烟叶加料工艺参数和提高加料质量提供理论支持,仅对单一叶片加料中的热质传递特性进行分析,未考虑料液具体化学成分、烟叶加料规模化、叶片破碎等影响,未来研究关键在于构建加料过程的全方位多角度模型,考虑建立加料环境变化和烟叶本身之间的关系联接。