尾座式电动飞机复合材料机翼结构优化设计

2023-12-08麻震宇张祎桀邓小龙于乃辉

麻震宇,张祎桀,张 琪,邓小龙,于乃辉

(1. 国防科技大学 空天科学学院, 湖南 长沙 410073; 2. 陆军炮兵防空兵学院 机械工程系, 安徽 合肥 230031)

随着能源动力技术发展和低碳节能需求日益迫切,电动飞机因其系统简单、综合效率高、可靠性高等优点,已成为当前国际关注的热点[1-3]。

以分布式电推进为动力的尾座式电动飞机兼具旋翼与固定翼飞机的特点,不仅具备复杂地形的垂直起降能力,还具有优良的平飞性能,且结构形式简单,可显著提高电池应用效率、节省任务成本,在复杂地区侦察和救援搜索、应急场合快速物资投送、边远地区物资运输等方面具有广阔的应用前景,是国内外研究的焦点[4-9]。

国外学者在尾座式无人机总体设计方面开展了较多研究工作。Hogge等[10]根据经典飞机设计理论设计研制了一款微型尾座式电动飞机,机体采用凯夫拉复合材料面板和泡沫芯材组成的夹层结构,利用数值仿真方法和飞行测试手段对飞机总体参数进行了优化分析。Ang等[11]设计了一款采用变后掠翼布局和推力矢量控制的尾座式飞机,结构采用碳纤维复合材料和聚氨酯泡沫材料制造,开展了CFD气动计算分析并完成了飞行验证试验研究。Phillips等[12]针对物流快递投送应用场景设计了小型对称双机翼布局尾座式飞机,建立了垂直起降和平飞条件的动力学模型,开展了飞行性能分析研究。

国内学者主要以飞翼布局尾座式无人机为对象开展了广泛研究。盛蔚等[13]提出了飞翼布局尾座式无人机的气动参数计算方法,结合实时仿真平台和机载飞控计算机实现了尾座式无人机从起飞到降落的全飞行过程半实物仿真;周俊杰[14]利用多参考系模型和动量源两种方法对尾座式无人机从起飞到巡航飞行状态进行CFD数值模拟,对气动性能进行了分析;黄杰[15]提出了飞翼布局的共轴双旋翼尾座式无人机总体方案,完成了总体气动布局设计,通过总体参数优化得到飞行性能最优方案。在结构设计和分析方面,袁春阳[16]对飞翼布局的尾座式无人机总体结构进行初步设计,采用流固耦合方法开展了整机静气动弹性分析,探索弹性变形对气动特性的影响;李博[17]开展了可折叠机翼的尾座式无人机结构设计,对折叠机翼结构进行了力学性能分析;张正[18]针对飞翼布局的尾座式无人机进行了复合材料结构铺层设计和有限元仿真分析,并开展了机翼结构的拓扑优化研究。

综上所述,国内外围绕微小型尾座式无人机总体设计开展了较多研究,主要面向总体参数优化、气动性能分析和动力学仿真,针对尾座式飞机结构开展了少量设计和分析工作。与常规布局的固定翼飞机相比,尾座式电动飞机机翼不但是飞机的主要承力结构,而且还承担了分布式推进系统和能源系统的安装与传力功能,且经历垂直起降和平飞的复杂飞行工况,其是尾座式电动飞机设计的重要内容。同时,结构轻质化设计也是发挥尾座式电动飞机优势的关键。

本文根据任务需求提出尾座式电动飞机总体参数与布局,采用理论分析和数值仿真相结合的方法,开展复合材料机翼结构设计研究,得到尾座式电动飞机机翼初步设计方案,并以有限元软件ANSYS Workbench为平台,对复合材料机翼结构进行有限元仿真分析和结构优化设计,为尾座式电动飞机结构设计和研制提供技术支撑。

1 飞机总体参数与布局

尾座式电动飞机设计起飞质量100 kg,有效载荷30 kg,可用于执行复杂地形和地区的物资快速投送任务,其主要技术指标如表1所示。

表1 尾座式电动飞机主要技术指标

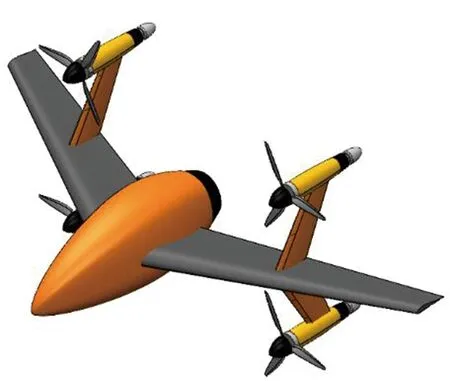

根据总体技术要求,尾座式电动飞机采用“H”型气动布局,机翼上布置4个对称的垂直安定面,如图1所示。机体采用翼身融合形式,机翼翼展4.0 m,机翼面积2.25 m2,储能电池和能源管理设备布置于机翼内部,机身长度2.2 m,长细比为2.8,内部为载荷预留较大空间。垂直安定面与推力传递/着陆结构采用一体化设计,安定面外端为动力短舱,每个短舱内置一套动力系统,包括电机、电子调速器与螺旋桨,短舱底部为起落支座。

图1 尾座式电动飞机总体布局示意图Fig.1 General configuration of tail-sitter electric aircraft

尾座式电动飞机的工作过程如图2所示。采用旋翼模式垂直起飞,由螺旋桨提供升力;达到一定高度后通过调整螺旋桨转速转为平飞状态,进入固定翼模式,由螺旋桨提供推力、机翼提供升力;到达指定目标点后,再次调整螺旋桨转速转入悬停状态,最后垂直降落。

图2 尾座式电动飞机工作过程示意图Fig.2 Flight profile of tail-sitter electric aircraft

根据总体布局和工作过程可知,机翼结构是尾座式电动飞机的主要承力结构,且为能源和推进系统提供安装空间和连接接口,其在不同模式的飞行工况下经历较复杂力学环境。从结构轻量化角度出发,拟采用复合材料层压结构和夹层结构对机翼结构进行设计和分析研究。

2 机翼结构初步设计

2.1 载荷分析

以半个翼展为研究对象,分别针对旋翼模式和固定翼模式两种飞行工况,对机翼结构承受的外部载荷进行分析。

2.1.1 旋翼模式

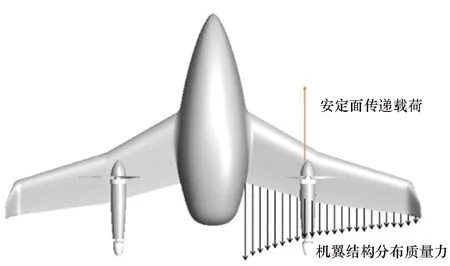

机翼结构在垂直起降条件下主要承受分布质量力和安定面传递载荷,如图3所示。垂直起降过程中作用在机翼表面的气动载荷较小,结构分析时暂不考虑。

图3 旋翼模式机翼载荷示意图Fig.3 Wing loads under rotor mode

机翼结构的分布质量力主要包括机翼结构质量力和机翼内部设备质量力。一般机翼结构质量占飞机起飞质量的8%~15%,初步分析中假设机翼结构质量为10 kg,半个翼展约5 kg;机翼内部设备主要为储能电池和能源管理设备,设计质量20 kg,半个翼展内部约10 kg。分布质量力按均布在机翼表面进行分析。

机翼与安定面采用机械结构连接,飞行过程中安定面结构合力以集中力的形式通过连接结构传递给机翼。安定面传递载荷主要包括安定面和动力短舱的结构质量力、推进系统结构质量力以及螺旋桨推力。其中,单片安定面和短舱结构设计质量2 kg,一套推进系统设计质量6 kg。旋翼模式下的总推力P0由式(1)计算。

P0=M0g·fr·nr

(1)

式中:M0为起飞质量,g为重力加速度;旋翼模式下设计过载系数nr为2.0,安全系数fr为1.5。半个翼展上作用的推力即为总推力的一半。

2.1.2 固定翼模式

机翼结构在平飞过程中主要承受分布气动力、分布质量力和安定面传递载荷,如图4所示。

(a) 竖直方向载荷(a) Vertical loads

(b) 水平方向载荷(b) Horizontal loads图4 固定翼模式机翼载荷示意图Fig.4 Wing loads under fixed wing mode

气动力是作用在机翼上的主要载荷,其沿展向和弦向的分布可通过CFD计算得到,初步分析中假定气动力沿机翼表面均匀分布。固定翼模式下的总升力L0由式(2)计算。

L0=M0g·fc·nc

(2)

式中,固定翼模式下设计过载系数nc为2.0,安全系数fc为1.5。半个翼展上作用的升力即为总升力的一半。

在固定翼模式下,结构分布质量力与旋翼模式相同,安定面传递载荷略有不同。其中,安定面、动力短舱和推进系统结构质量力方向为竖直向下,螺旋桨推力方向为水平向前。根据平飞巡航速度150 km/h条件下的推阻平衡可得到螺旋桨总推力为110 N。

将半个翼展的机翼结构看作悬臂梁,根据载荷分析可计算任一截面上的剪力、弯矩和扭矩,对最危险的截面进行强度分析,以得到机翼结构基本尺寸[19-21]。

2.2 构件设计

2.2.1 结构形式

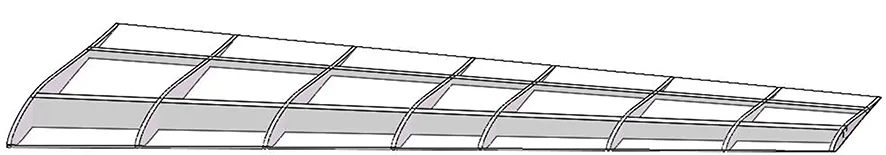

尾座式电动飞机机翼采用梁式结构形式,如图5所示。机翼结构主要受力构件包括蒙皮、翼梁和翼肋,翼梁主要承受弯矩,翼肋承受剪力,蒙皮与翼梁组成的闭室承受扭矩[21]。梁式结构简单、受力直接、质量较轻,便于利用机翼内部容积,较适用于尾座式电动飞机结构设计。

图5 机翼梁式结构形式示意图Fig.5 Beam structure configuration of the wing

2.2.2 翼梁设计

机翼翼梁采用前后双梁式结构布局。参照飞机设计手册选用等百分线布置[22]。前梁为主梁,主要承担机翼气动力产生的弯矩,位于机翼弦向 25%的位置,即翼型的最大厚度附近;后梁为副梁,主要负责与蒙皮形成闭室,承担气动力产生的扭矩,位于机翼弦向 75%处。

翼梁采用腹板式结构形式,横截面采用C 形截面,由上下缘条和腹板组成,其抗弯刚度较强、质量较轻,具有良好的工艺性。

2.2.3 翼肋设计

机翼翼肋采用顺气流方向布置,易于维持较好的气动外形。根据飞机设计手册,尾座式电动飞机机翼的翼肋间距取为300 mm[23],如图5所示,机翼与安定面连接处附近的翼肋间距为200 mm,以加强连接部位的局部刚度。

翼肋采用腹板式结构形式,承载特性与翼梁腹板类似,主要承受剪力。翼根处翼肋进行加强处理,厚度相比普通翼肋更厚。

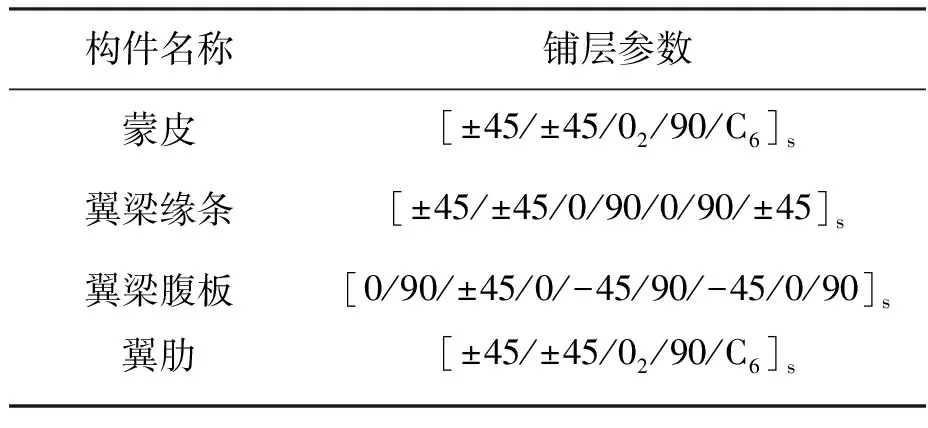

2.3 铺层设计

机翼结构的主要构件采用复合材料层压结构和夹层结构。其中,翼梁腹板和上下缘条为T300碳纤维单向带铺层的层压结构,翼肋和蒙皮为夹层结构,其上、下面板为T300碳纤维单向带铺层的层合板,芯材为NOMEX蜂窝夹芯。

复合材料结构铺层时,应尽可能减少铺层方向数,通常采用0°、45°、-45°和 90°这四种标准铺层角度,且一般采用均衡对称的铺层方法,避免层压结构内因发生拉剪、拉弯耦合而引起的翘曲变形。根据复合材料铺层原则,并参考轻型飞机铺层方案[24-26],得到尾座式电动飞机复合材料机翼结构构件的初步铺层设计参数,如表2所示。其中,碳纤维单层铺层厚度为0.15 mm,蜂窝芯材厚度为6 mm。碳纤维单向带和蜂窝夹芯材料性能参数如表3和表4所示。

表2 初步方案铺层设计参数

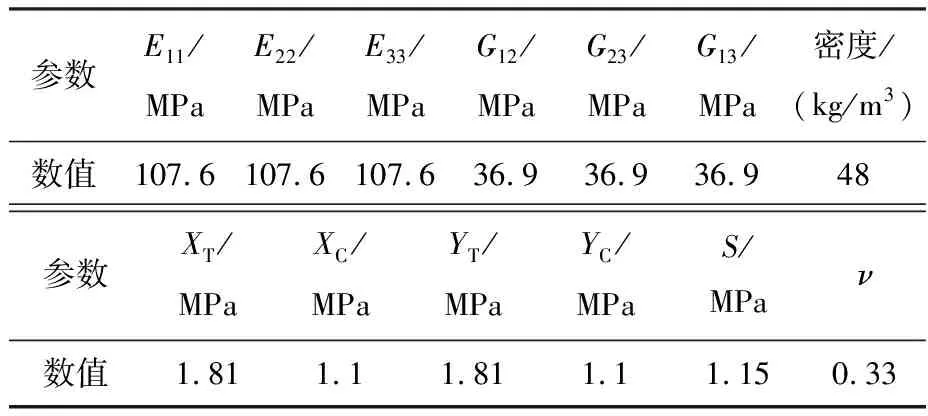

表3 T300单向带力学性能参数

表4 NOMEX蜂窝芯材力学性能参数

3 有限元仿真分析

3.1 有限元模型

3.1.1 单元与网格划分

基于ANSYS Workbench软件平台[27],采用8节点壳单元对尾座式电动飞机复合材料机翼结构进行网格划分,网格尺寸为10 mm,单元总数为42 222个,如图6所示。其中,蒙皮单元和翼肋单元之间、翼梁腹板和缘条采用共节点设置,翼梁缘条与蒙皮之间采用绑定接触设置,以模拟实际机翼蒙皮、翼梁和翼肋之间的胶接连接。

(a) 机翼结构整体网格(a) Surface grid of the wing

(b) 机翼结构内部网格(b) Interior grid of the wing图6 机翼结构有限元网格划分Fig.6 Mesh of the wing structure

根据结构铺层设计,利用ACP模块完成复合材料铺层设置[28],将蜂窝芯材等效为层压结构中的一层进行夹芯参数设置。

3.1.2 约束与载荷条件

对翼根处翼梁截面的所有自由度进行约束,以模拟实际机翼与机身之间的连接。

旋翼模式下,机翼结构分布质量力均匀施加于下蒙皮表面,方向竖直向下;安定面传递载荷平均施加于机翼与安定面连接部位处的两个翼肋表面,方向竖直向上。

固定翼模式下,分布气动力均匀施加于上下蒙皮表面,其中上表面施加80%气动吸力,下表面施加20%气动压力,模拟气动载荷特性[29];机翼结构分布质量力均匀施加于下蒙皮表面,方向竖直向下;安定面传递载荷平均施加于机翼与安定面连接部位处的两个翼肋表面,其中结构分布质量力竖直向下,螺旋桨推力方向向前。

3.1.3 求解与失效准则

考虑机翼结构的大变形影响,分别针对旋翼模式和固定翼模式飞行工况开展非线性有限元静力仿真计算,得到不同工况条件下的结构变形和应力分布,对结构特性进行分析。

复合材料结构具有各向异性特征,采用Tsai-Wu准则对机翼结构强度失效情况进行判定[30]。Tsai-Wu 准则建立了拉伸、压缩和剪切强度间相互联系,考虑了材料拉伸和压缩性能不同的特点,其具体表达式为:

(3)

3.2 仿真结果分析

3.2.1 旋翼模式

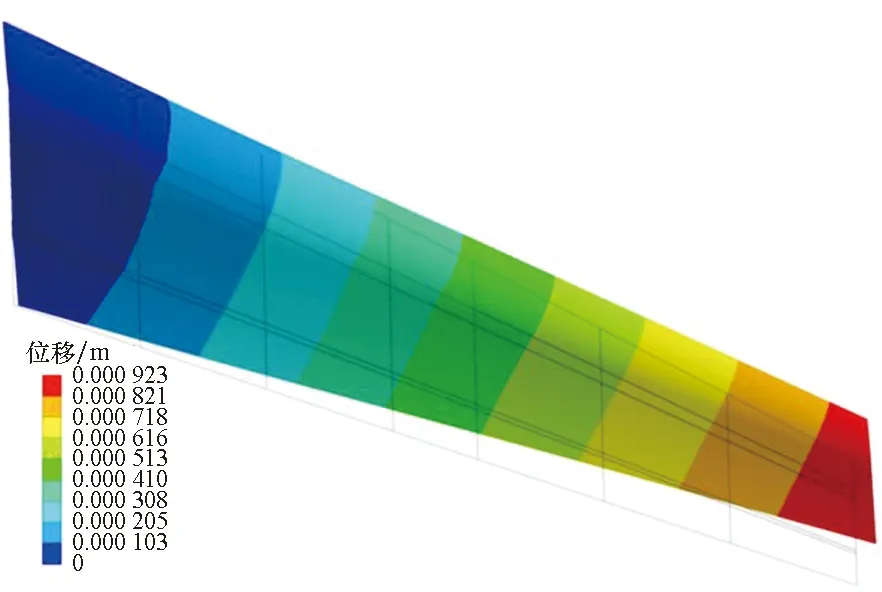

图7给出了旋翼模式飞行工况下机翼结构总体变形分布云图。机翼结构在螺旋桨推力作用下产生沿弦向向前缘方向的变形,翼尖处变形最大,最大值约0.923 mm。机翼结构沿弦向刚度较大,因此垂直起降过程总体变形较小。

图7 旋翼模式下机翼总体变形云图Fig.7 Deformation distribution under rotor mode

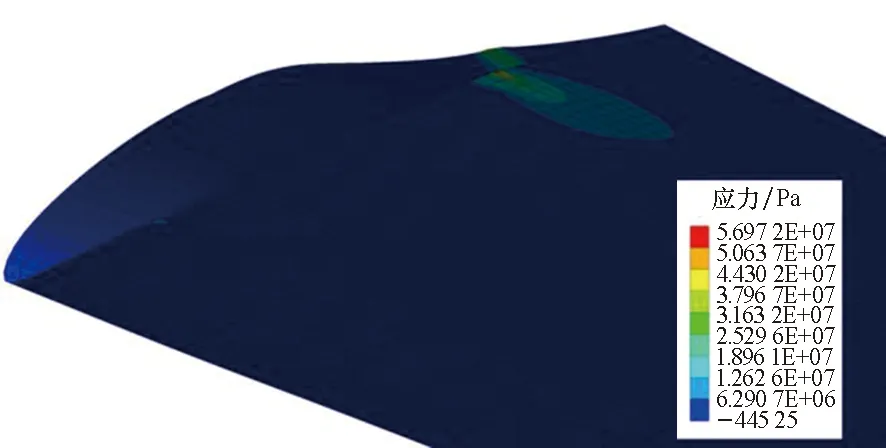

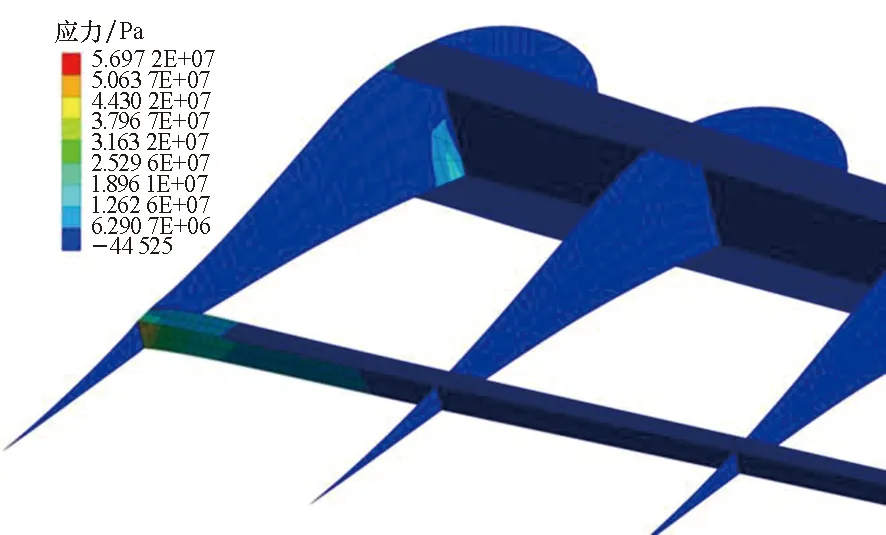

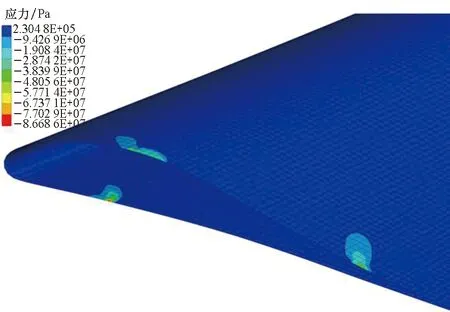

图8~10分别给出了旋翼模式飞行工况下机翼结构最大主应力、最小主应力和最大剪应力分布云图,分别反映了结构拉伸应力、压缩应力和剪切应力情况。在螺旋桨推力作用下,机翼结构的副梁截面主要受拉,翼根处副梁与蒙皮、翼肋连接处应力最大,最大值约为56.97 MPa;主梁截面主要承压,翼根处主梁与蒙皮、翼肋连接部位应力最大,最大值约为80.20 MPa(压缩应力符号为负);翼根截面处剪切应力最大,最大值约为40.10 MPa。

图11给出了旋翼模式飞行工况下机翼结构Tsai-Wu失效因子分布云图。如图所示,翼根处副梁与蒙皮、翼肋的连接处失效因子最大,最大值约为0.166,是机翼结构应力最严重的部位。

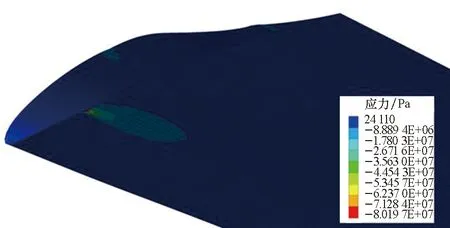

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图8 旋翼模式下机翼最大主应力云图Fig.8 Maximum principal stress under rotor mode

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图9 旋翼模式下机翼最小主应力云图Fig.9 Minimum principal stress under rotor mode

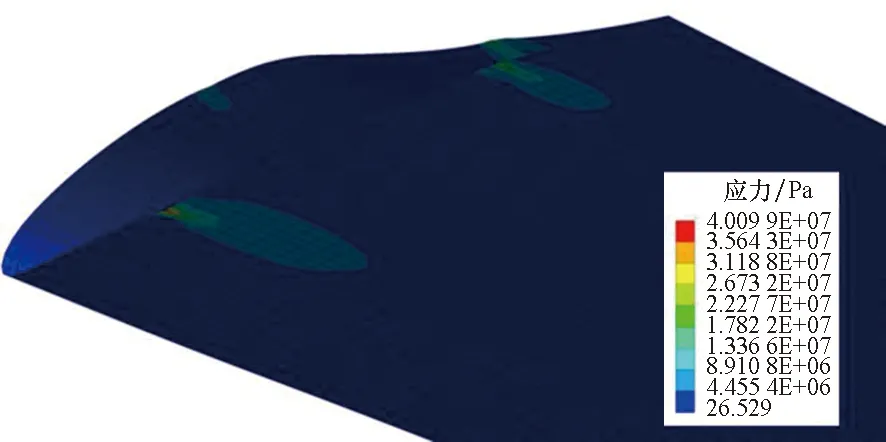

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图10 旋翼模式下机翼最大剪应力云图Fig.10 Maximum shear stress under rotor mode

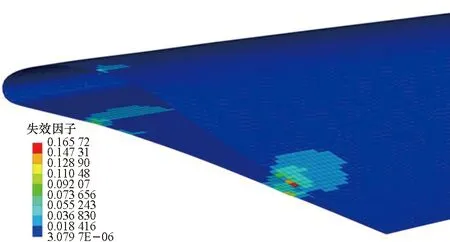

(a) 机翼蒙皮失效因子分布(a) Failure factor distribution of the skin

(b) 翼梁翼肋失效因子分布(b) Failure factor distribution of spars and ribs图11 旋翼模式下机翼Tsai-Wu失效因子云图Fig.11 Tsai-Wu failure factor distribution under rotor mode

根据旋翼模式飞行工况下静强度分析结果可知,垂直起降过程中机翼结构总体变形最大值为0.923 mm, Tsai-Wu强度失效因子最大值为0.166,在当前结构布局和铺层设计下结构安全余量较大。

3.2.2 固定翼模式

图12给出了固定翼模式飞行工况下机翼结构总体变形分布云图。机翼结构在气动载荷作用下产生沿竖直方向向上的变形,由翼根向翼尖处变形逐渐增大,翼尖处总体变形约12.7 mm,与旋翼模式相比变形量显著提高。

图12 固定翼模式下机翼总体变形云图Fig.12 Deformation distribution under fixed wing mode

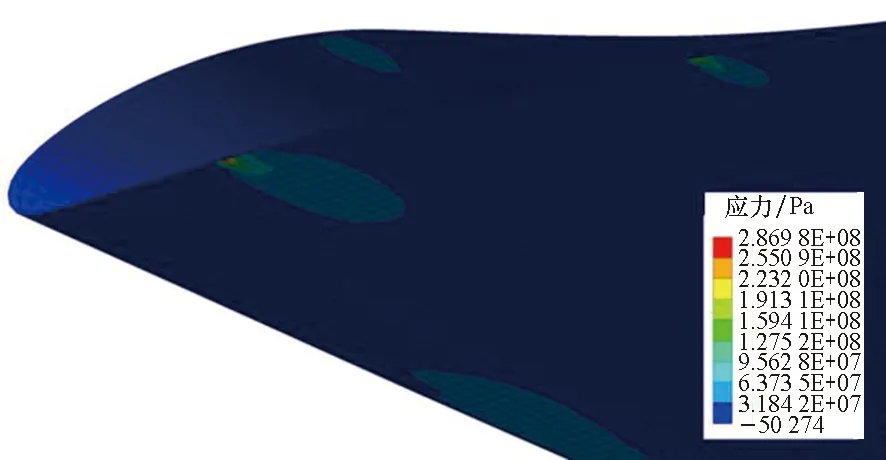

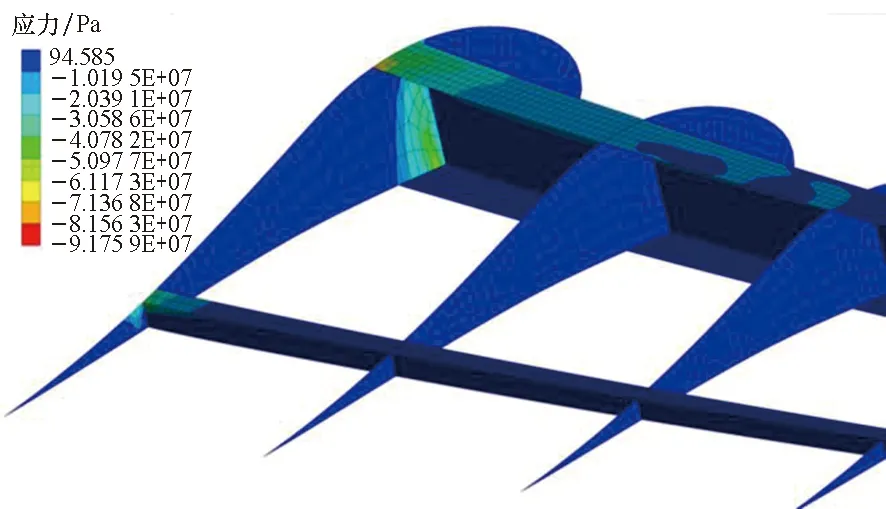

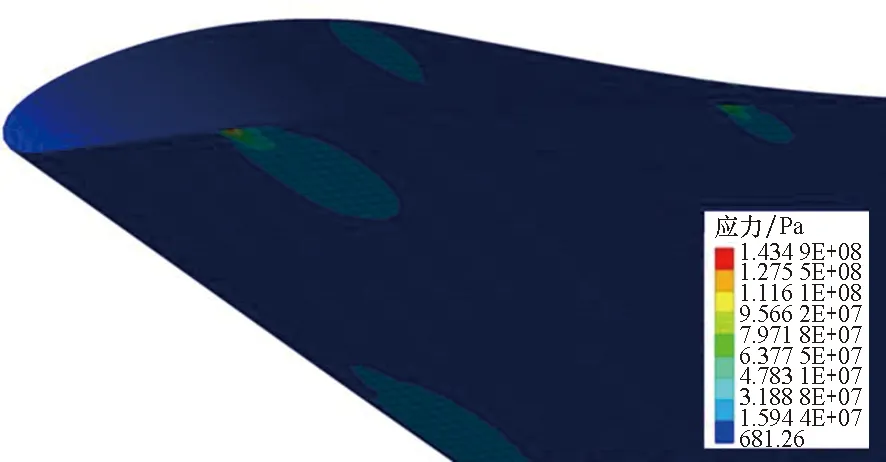

图13~15分别给出了固定翼模式飞行工况下机翼结构最大主应力、最小主应力和最大剪应力分布云图。在气动载荷作用下,机翼主梁和副梁的下缘条主要受拉,其中翼根处主梁下缘条与蒙皮、翼肋连接处应力最大,最大值约为286.98 MPa;主梁和副梁上缘条主要承压,其中翼根处主梁上缘条与蒙皮、翼肋连接部位应力最大,最大值约为91.76 MPa(压缩应力符号为负);翼根截面处主梁与蒙皮、翼肋连接处剪切应力最大,最大值约为143.49 MPa。

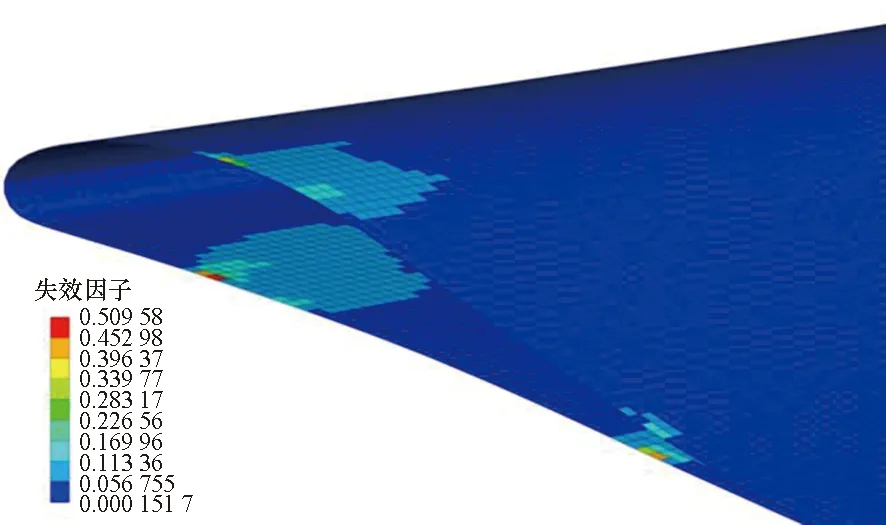

图16给出了固定翼模式飞行工况下机翼结构Tsai-Wu失效因子分布云图。如图所示,翼根处主梁与蒙皮、翼肋的连接处失效因子最大,最大值约为0.510,是机翼结构应力最严重的部位。与旋翼模式相比,结构应力集中发生的部位不同,且应力最大值和失效因子水平增加明显。

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图13 固定翼模式下机翼最大主应力云图Fig.13 Maximum principal stress under fixed wing mode

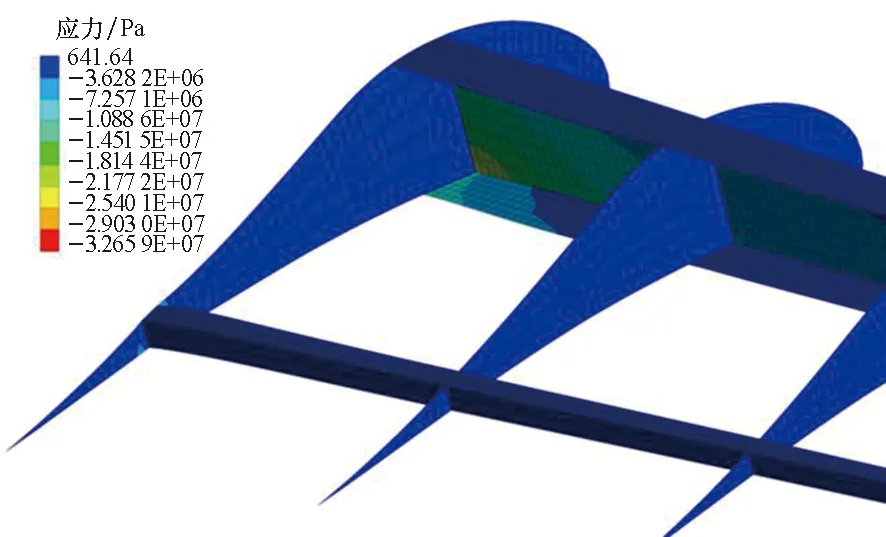

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图14 固定翼模式下机翼最小主应力云图Fig.14 Minimum principal stress under fixed wing mode

(a) 机翼蒙皮应力分布(a) Stress distribution of the skin

(b) 翼梁翼肋应力分布(b) Stress distribution of spars and ribs图15 固定翼模式下机翼最大剪应力云图Fig.15 Maximum shear stress under fixed wing mode

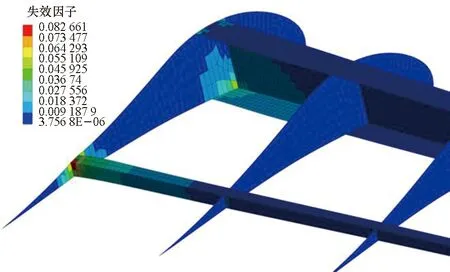

(a) 机翼蒙皮失效因子分布(a) Failure factor distribution of the skin

(b) 翼梁翼肋失效因子分布(b) Failure factor distribution of spars and ribs图16 固定翼模式下机翼Tsai-Wu失效因子云图Fig.16 Tsai-Wu failure factor distribution under fixed wing mode

根据固定翼模式飞行工况下静强度分析结果可知,平飞过程中机翼结构总体变形最大值为12.7 mm,Tsai-Wu强度失效因子最大值为0.510,在当前结构布局和铺层设计下满足结构强度和刚度要求,但结构利用效率较低。

综上可知,与旋翼模式相比,固定翼模式飞行工况下的结构最大变形和应力更大,更容易发生失效破坏;同时,综合两种工况条件下的结构最大变形为12.7 mm,未达到半翼展的1%,最大失效因子为0.510,与结构设计要求的指标相比有较大盈余,且初步设计的半翼展机翼结构质量达到8.96 kg,不能满足设计要求,需通过优化分析进行结构轻量化设计。

4 结构优化分析

4.1 优化模型

4.1.1 优化策略

根据有限元计算结果,以较恶劣的固定翼模式飞行工况作为载荷条件,保持翼梁、翼肋布置和翼梁截面设计方案不变,对机翼结构构件铺层进行优化设计,在满足强度和刚度设计要求的前提下实现结构质量最小化。

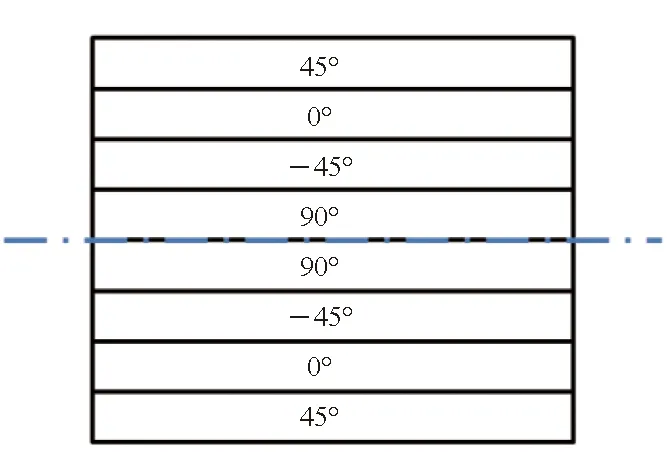

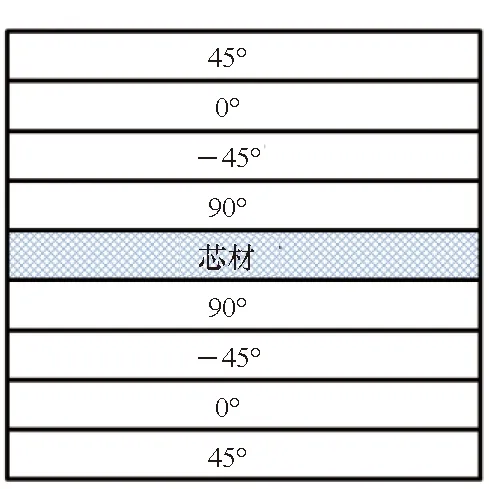

复合材料的铺层厚度、铺层角度和铺层顺序对结构力学性能有重要影响。在实际的复合材料层压和夹层结构铺层设计中,由于工艺条件的限制,结构各层的铺设角度一般是由0°、45°、-45°、90°这四种标准铺层角度组成,且单层材料厚度为定值,各层厚度须为单层材料厚度的整数倍。因此,复合材料结构铺层优化设计就是在满足结构刚度、强度要求条件下,优化这四种铺层角度的铺层数量和顺序,减轻结构质量。

根据复合材料结构优化设计理论[31-33],采用分步优化策略对机翼结构进行优化设计:

第一步,给定机翼结构各构件铺层形式为[45/0/-45/90]s,以每个构件四个铺层的厚度作为设计变量,以结构质量最小为目标函数,在强度和刚度约束下进行单目标优化计算,得到机翼结构各构件的最优铺层厚度,总的铺层厚度除以单层材料厚度即得到总的铺层数。

第二步,以优化得到的机翼各构件铺层层数为约束,以各构件每个铺层的铺层角度为设计变量,以结构强度和刚度最大为目标进行多目标优化计算,得到机翼结构各构件最终铺层方案。

4.1.2 铺层厚度优化模型

将机翼结构各构件的铺层假设为由四个不同角度的“超级层”组成,如图17和图18所示,初始铺层为[45/0/-45/90]s。每个铺层厚度作为结构优化设计变量,如表5所示。铺层厚度优化数学模型为:

1)设计变量:机翼结构各构件每个铺层厚度。

2)目标函数:机翼结构质量最小。

3)约束条件:机翼结构最大变形量≤100 mm(半翼展长度的5%);Tsai-Wu失效因子≤1。

图17 机翼层压结构“超级层”变量示意图Fig.17 "Super ply" of laminated structure

图18 机翼夹层结构“超级层”变量示意图Fig.18 "Super ply" of sandwich structures

将铺层厚度作为连续型变量,采用二次拉格朗日非线性规划优化算法(non-linear programming by quadratic Lagrangians, NLPQL)进行铺层厚度优化计算。碳纤维单向带材料厚度为0.15 mm,蜂窝夹芯厚度为1 mm的整数倍,因此得到优化结果后需对各层厚度值进行圆整处理,圆整后的厚度值要大于等于优化得到的结果值,根据圆整后的“超级层”总厚度得到优化的铺层数。

4.1.3 铺层角度优化模型

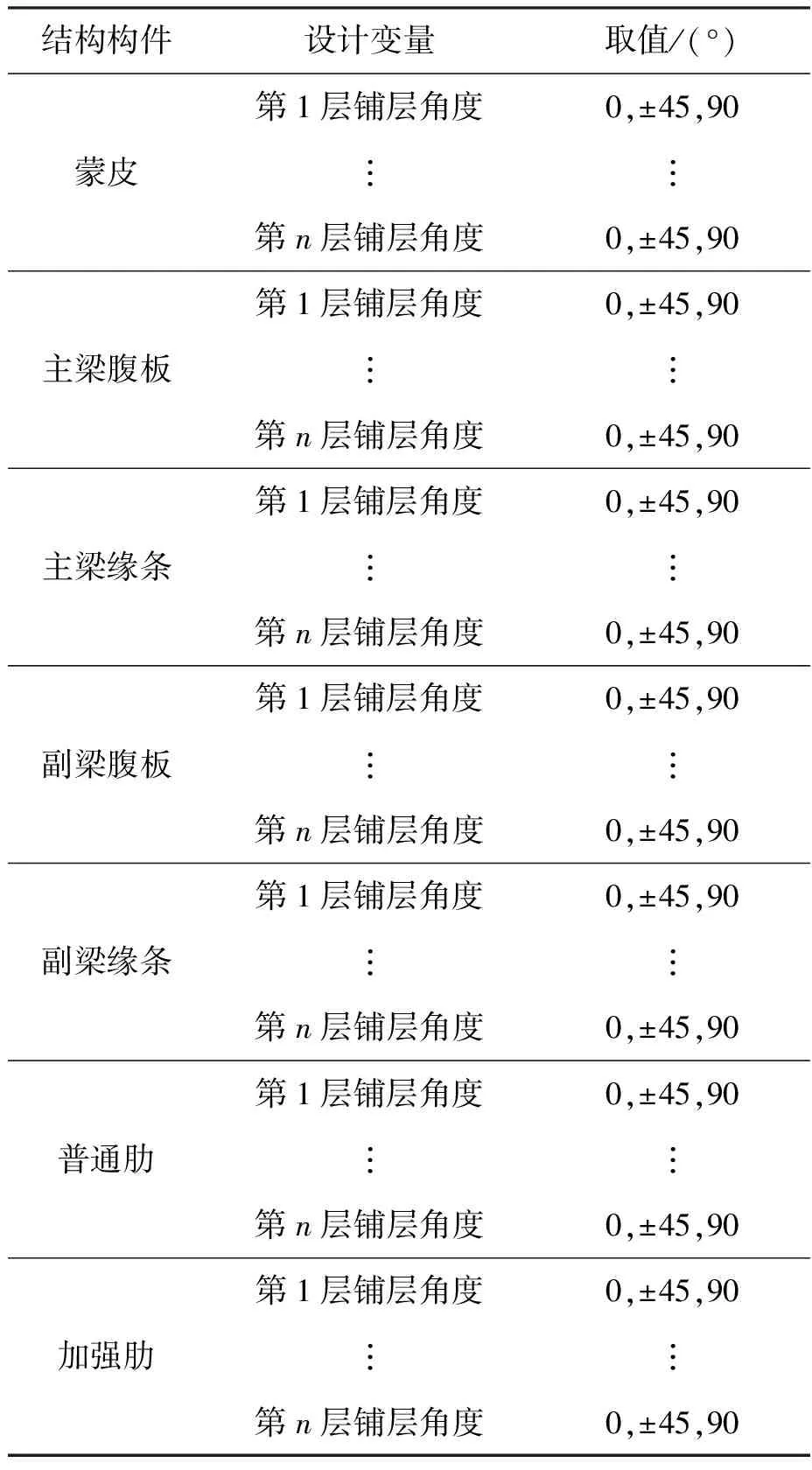

根据铺层厚度优化结果,得到机翼结构各构件铺层数量,将每个铺层角度作为结构优化设计变量,如表6所示。建立铺层角度优化数学模型:

1)设计变量:机翼结构各构件每个铺层角度。

2)目标函数:机翼结构最大变形量最小化;Tsai-Wu失效因子最小化。

将铺层角度作为离散型变量,采用多目标遗传算法(multi-objective genetic algorithm, MOGA)进行铺层角度优化计算。

表6 铺层角度优化设计变量

4.2 优化结果分析

4.2.1 铺层厚度优化

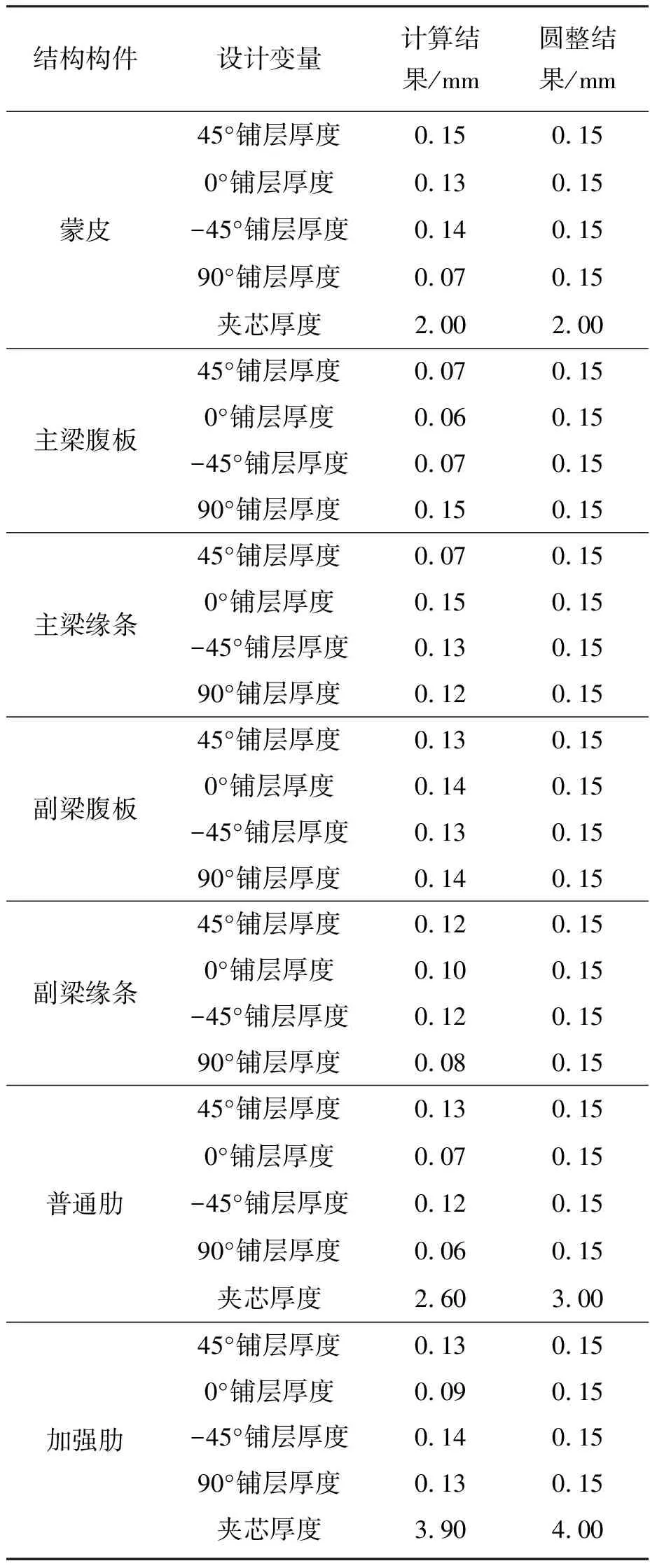

表7给出了铺层厚度优化计算结果。对优化结果进行圆整处理后得到了最终的铺层厚度值。由计算结果可知,铺层厚度优化后,结构质量从8.96 kg减小为4.68 kg,减重幅度达到47.77%。经过铺层厚度优化后的机翼结构总体变形最大值为28.4 mm,Tsai-Wu失效因子最大值为0.741。

表7 铺层厚度优化结果

4.2.2 铺层角度优化

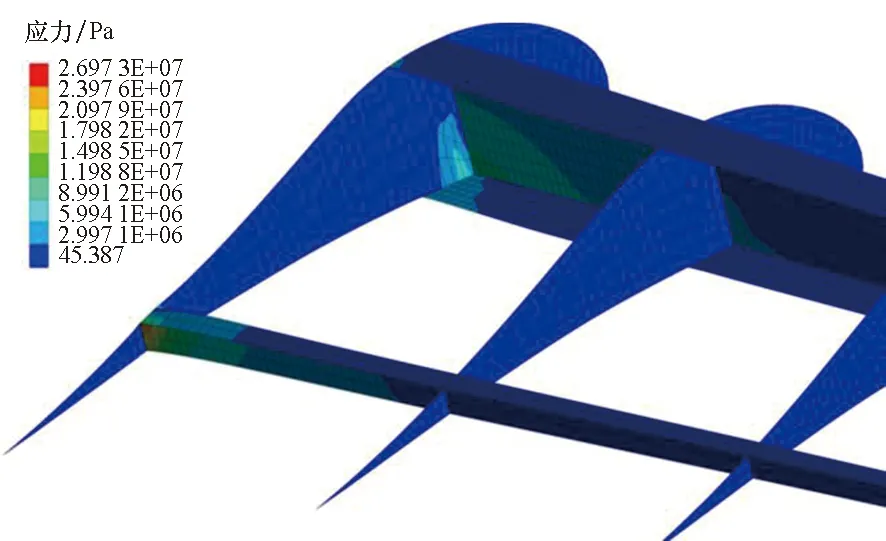

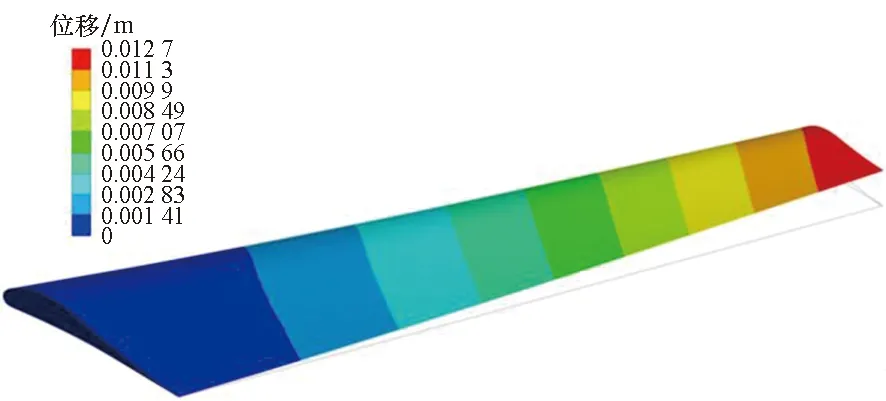

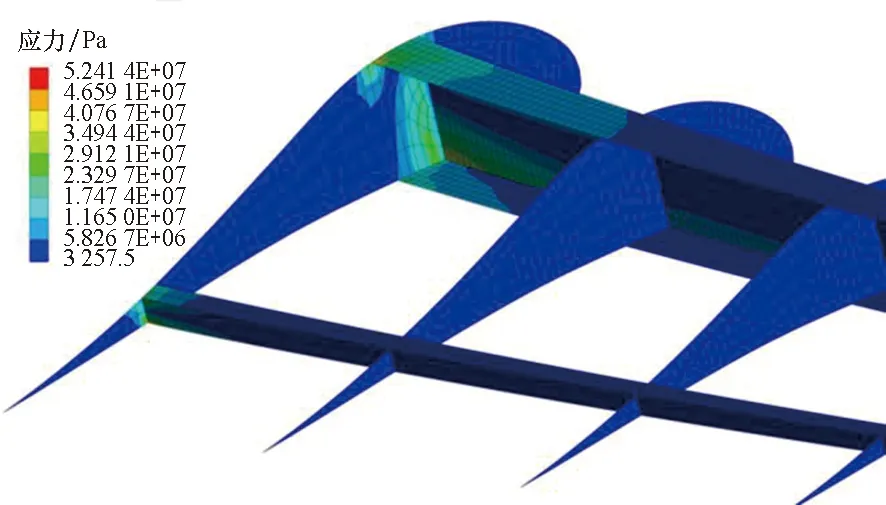

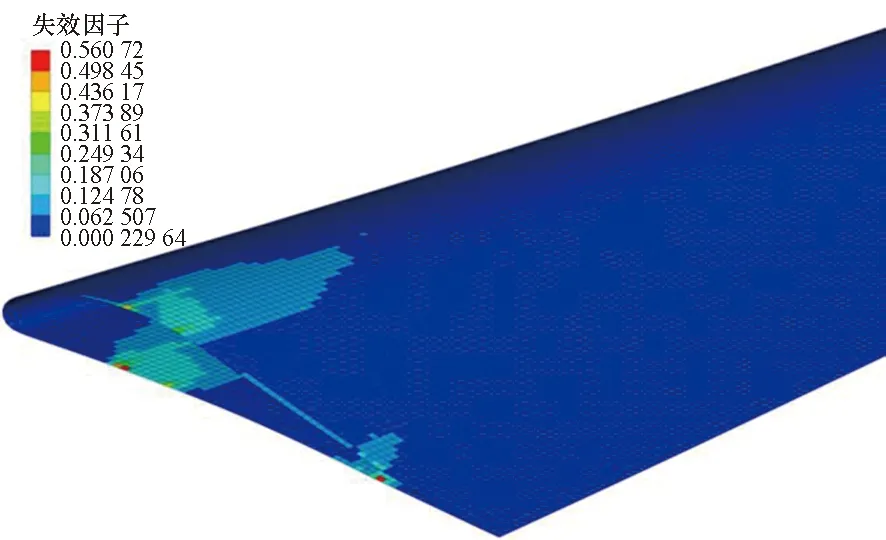

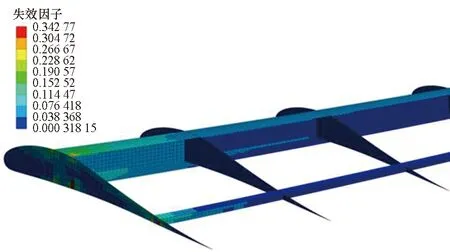

表8给出了铺层角度优化计算结果。铺层角度优化后,固定翼模式飞行工况下的机翼结构总体变形最大值由28.4 mm减小为23.5 mm,降幅约17.25%;Tsai-Wu失效因子最大值由0.741减小为0.561,降幅约24.29%,如图19和图20所示。

表8 铺层角度优化结果

图19 固定翼模式铺层角度优化后机翼总体变形云图Fig.19 Deformation distribution of layer angles optimization results under fixed wing mode

(a) 机翼蒙皮失效因子分布(a) Failure factor distribution of the skin

(b) 翼梁翼肋失效因子分布(b) Failure factor distribution of spars and ribs图20 固定翼模式铺层角度优化后机翼失效因子云图Fig.20 Failure factor distribution of layer angles optimization results under fixed wing mode

由优化结果可知,主副翼梁的缘条和腹板承受主要弯矩和剪力,主要铺设0°铺层和±45°铺层;蒙皮和翼肋主要承受剪力,以45°和-45°铺层为主;蒙皮还承受拉压载荷,因此需要0°铺层,加强肋位于翼根处受力较为复杂,通过90°铺层可提高结构强度。

综上可得,采用分步优化的方法完成了机翼结构铺层优化设计,优化后的结构质量减幅约47.77%,经过铺层优化后的机翼结构强度和刚度性能得到明显提高,满足结构设计要求。

5 结论

1)在提出尾座式电动飞机总体布局的基础上,开展了机翼结构载荷分析,完成了机翼结构构件和铺层设计。

2)建立了尾座式电动飞机复合材料机翼结构有限元模型,开展了旋翼模式和固定翼模式工况下的非线性静力计算,对不同工况条件下的结构特性进行了分析,得到了机翼变形、应力和失效因子分布,在初步设计方案条件下结构最大变形量为12.7 mm,最大Tsai-Wu失效因子为0.510。

3)以机翼结构构件铺层厚度和角度为设计变量,采用分步优化策略,开展了机翼结构铺层优化设计研究。优化结果表明,优化后的机翼结构在满足强度和刚度要求下质量减轻约47.77%,可为尾座式电动飞机结构设计提供重要参考依据。