对故障尾座开裂原因的分析意见

2019-05-25何芳

何芳

山西省产品质量监督检验研究院 山西太原 030012

1 基本情况

委托鉴定事项:对故障尾座开裂原因的分析。

鉴定材料:

技术条件1份

故障尾座样品 1个

2 工作原理及使用情况

尾座(0-01)是某产品尾架组合件上的一个关键零件,它与尾管通过螺纹连接后,对装入半密封容器的装药起着支撑作用。正常动作过程为带有尾架组合件(装药)的金属物体从后部装入半密封容器中,利用专用击发装置的击针撞击尾架组合件的发火件,引燃装药后产生一定压力(正常压力为125Mpa),将尾架组合件与金属物体之间连接的剪切片剪切(剪切力在1Mpa时即可将剪切片剪开),使金属物体与尾架组合脱落,将金属物体从半密封容器向前推出,而尾架组合件留存于半密封容器中,保持原来位置。在使用过程中,故障尾座在发火件引燃装药后,尾座板炸裂(撑裂),尾座与尾管脱落剪切片未被剪开,金属物体同尾管一同飞出半密封容器[1]。

3 故障尾座宏观检查

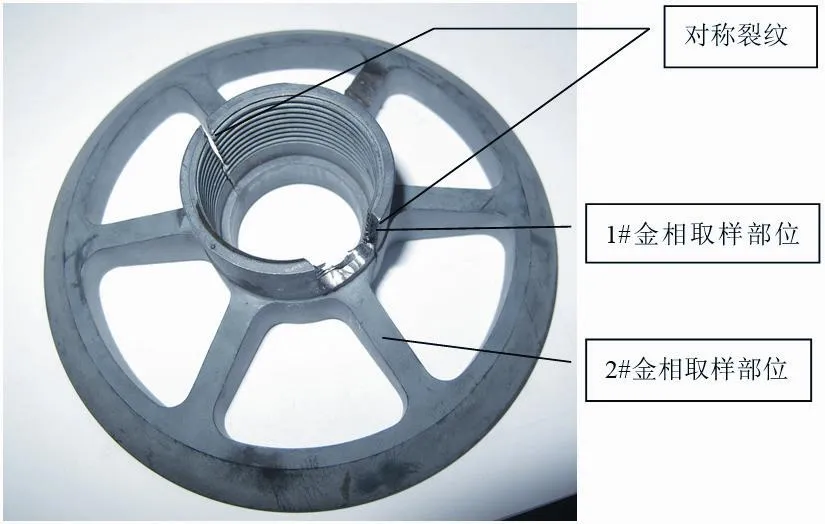

样品由生产厂提供(见图1)。241HB,内孔螺纹为M36×2mm,小头外径ф41.8mm,带螺纹壁厚3.5mm,除去螺纹厚度的实际壁厚2.5mm。

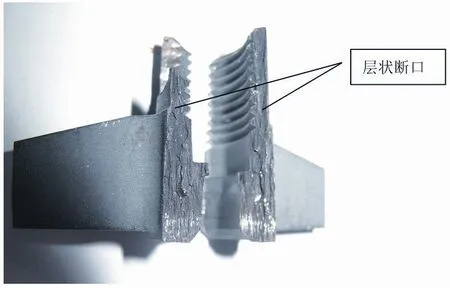

图2 尾座断口

4 实验室检验

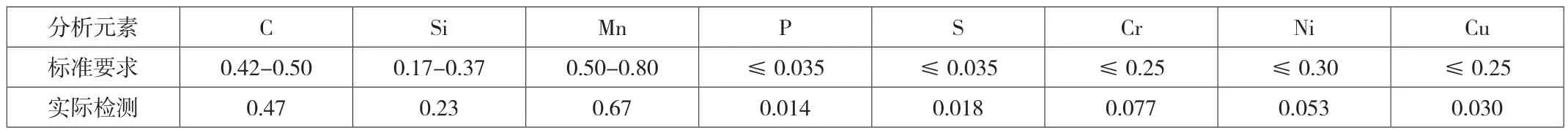

4.1 故障尾座的化学成分(见表1)

技术条件规定尾座所用材料为45#优质碳素结构钢,执行标准为 GB/T 699-1999。

表1 故障尾座化学成分%

图1

图1 故障尾座样品

故障尾座样品的表面均经采用磷化处理呈灰色,内孔有两条贯通整个高度的两条对称裂纹(见图1),断口为层状断口,断口处无塑性变形(见图2),断口处颜色为黑色为火药所熏。底部写有

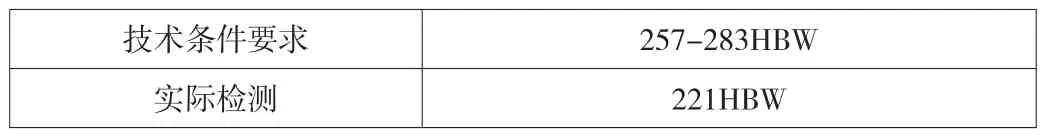

4.2 故障尾座硬度检验(见表2)

技术条件要求尾座调质处理后硬度为257-283HBW。

表2 故障尾座硬度检测

4.3 金相分析

技术条件要求尾座热处理方式为调质处理。

4.3.1 显微组织分析(见表3)

依据GB/T 13298-1999《金相显微组织检验方法》。

金相取样部位(见图1):1#故障尾座断口部位,2#故障尾座非断口部位。

表3 故障尾座显微组织分析

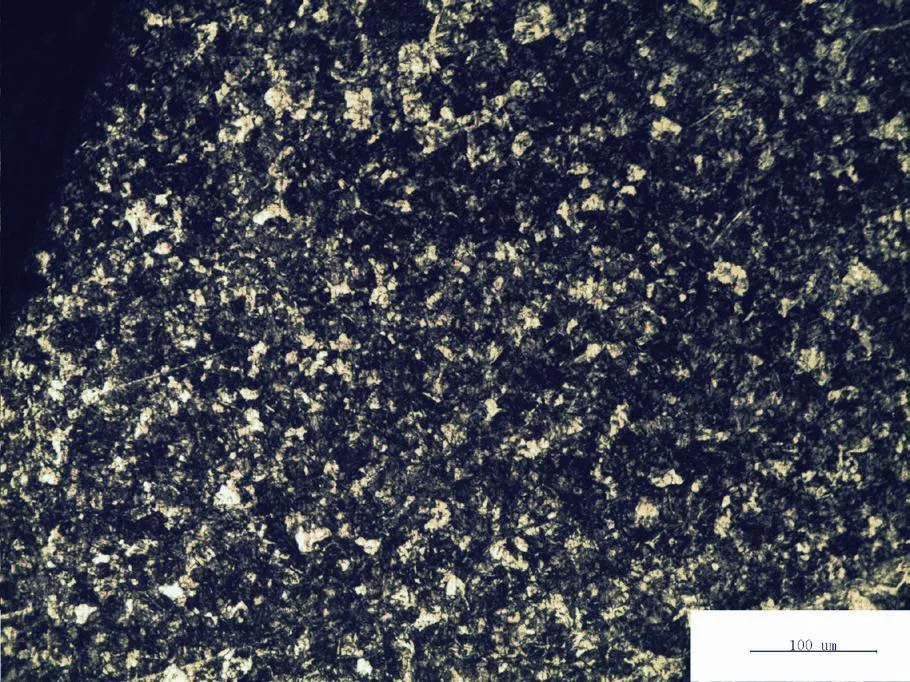

图3 1#试样显微组织100×

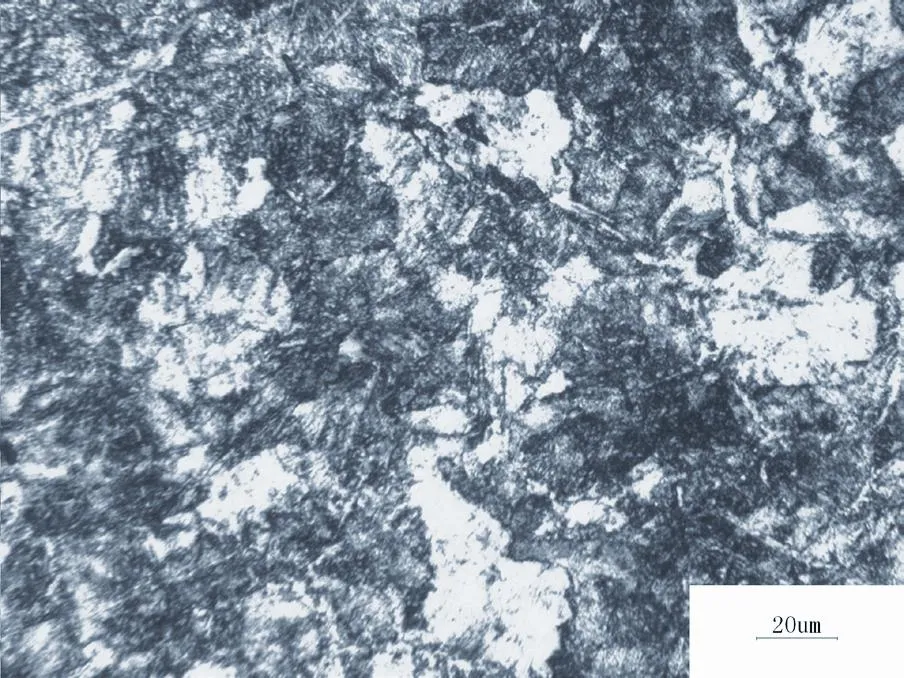

图4 1#试样显微组织500×

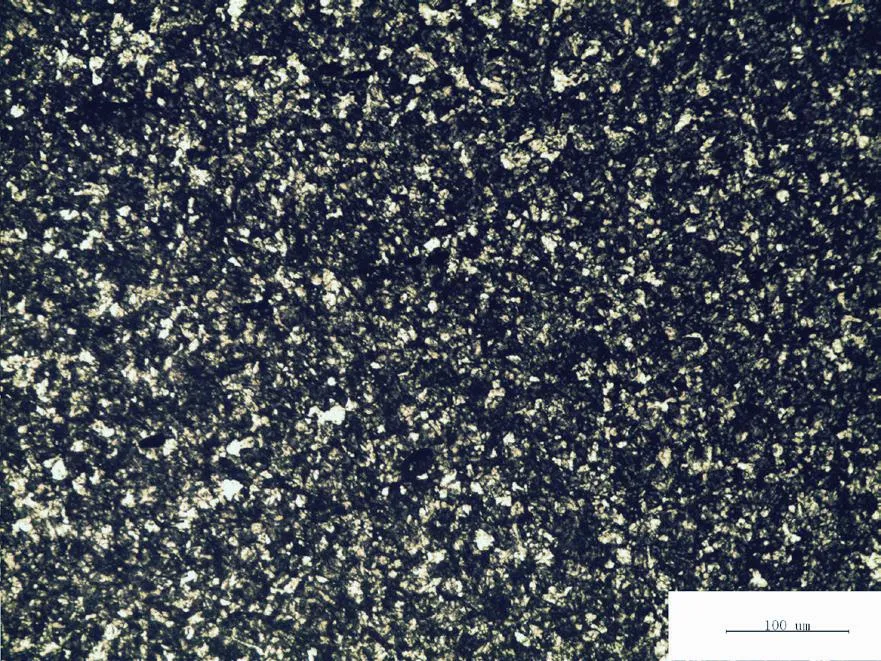

图5 2#试样显微组织100×

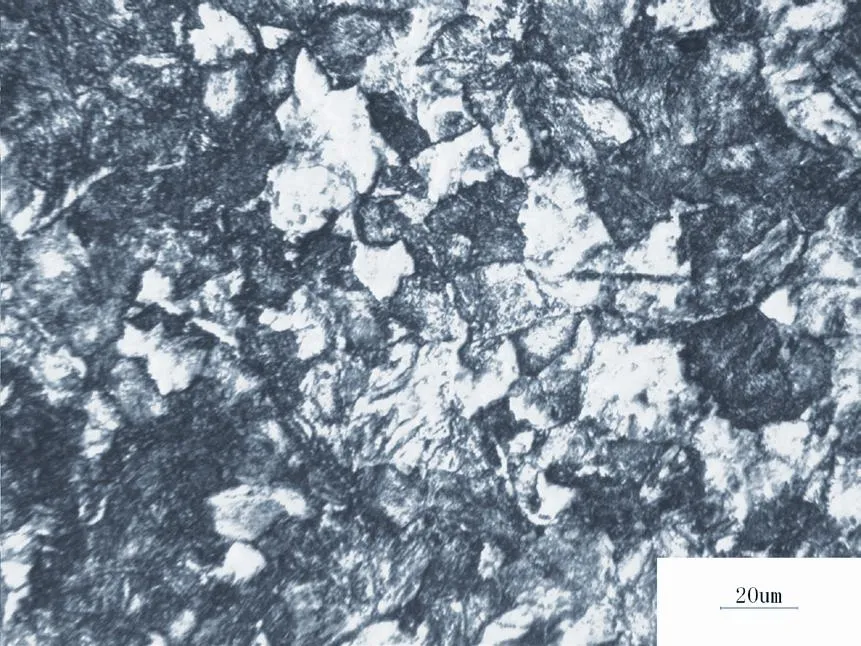

图6 2#试样显微组织500×

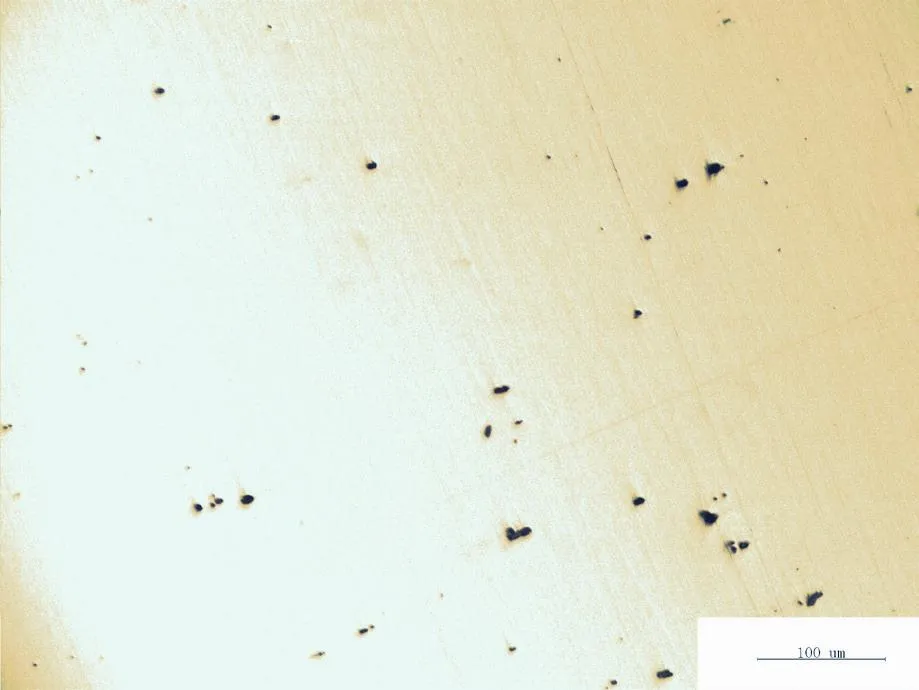

4.3.2 非金属夹杂物检测分析(见表4)

检测依据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》[2]。

图7 非金属夹杂物100×

表4 故障尾座非金属夹杂物分析

5 实验室检测结果分析

依据技术条件要求该故障尾座所用材料的化学成分符合45#钢的成分要求。

依据技术条件要求尾座调质处理后硬度为257-283HBW,经测试布氏硬度值为221HBW低于技术条件要求。

显微组织:技术条件要求该尾座经调质处理。45#的正常金相显微组织应为均匀细致的回火索氏体,允许有少量的游离铁素体[3]。经实验室检测,该故障尾座的金相组织为珠光体+大量的块状及部分网状、半网状铁素体+粒状碳化物,不符合45#钢的调质组织,此非正常组织的存在不仅降低该故障尾座的硬度及强度,且降低了故障尾座材料的塑性,造成该部件的综合机械性能无法满足使用要求,使该故障尾座在承受着一定的压力、张力及螺纹部位加工应力的工作过程中断裂失效。

依据标准GB/T 10561-2005检测,该故障尾座显微组织中存在一定的A类(硫化物类、B类(氧化铝类)、D类(环状氧化物类)夹杂物(见图7)。GB/T 699-1999《优质碳素结构钢》规定“级别应根据需方要求,非金属夹杂物合格级别由供需双方商定”。虽然该故障尾座组织所含夹杂物级别不高,但夹杂物的存在不同程度上会对金属基体材料的性能产生一定的影响,因其存在破坏了金属基体的连续性,热处理时容易造成淬火裂纹,当金属基体承受载荷,特别是在动载荷时易产生应力集中,使基体材料的机械性能及疲劳强度降低,容易造成机械零部件在使用过程中断裂失效。

6 分析结论

经检测分析认为:

(1)该故障尾座断裂的主要原因为45#钢材料热处理后的金相显微组织为非正常调质后组织,无法保证尾座在使用过程中的综合机械性能要求。

(2)该故障尾座材料基体中存在的非金属夹杂物对尾座材料的性能产生一定的影响。以上两点使尾座在承受一定的压力、张力、加工应力等综合应力的工作状态下开裂失效。