高端液压支架用激光熔覆Fe基粉末设计与性能研究

2023-12-07丁紫阳

丁紫阳

(郑州职业技术学院新材料工程学院,河南 郑州 450121)

液压支架是煤矿开采的重要支护设备[1],主要用来对顶板进行支护,隔离采空区,保证采煤安全,现已成为机械化采煤必不可少的重要装备之一。近年来,随着煤炭开采技术的发展,高产高效矿井不断涌现以及安全生产意识的提升,对液压支架的可靠性和性能要求不断提高,普通的液压支架已无法满足煤矿开采的需求,高端液压支架应运而生。所谓高端液压支架,是指具有高支护性能、高可靠性、长使用寿命的液压支架,其本质是普通液压支架的升级。激光熔覆技术作为一种先进的表面强化技术[2-3],能够有效提高工件的表面性能,助力高端装备制造。生产实践表明,采用激光熔覆技术对液压支架关键零部件如立柱、中缸等表面进行强化,可以在普通基体(27SiMn)上制备出高性能熔覆层,达到高端液压支架耐磨损、耐腐蚀等技术要求,实现液压支架的高端制造。激光熔覆层的性能主要取决于所选用的激光熔覆粉末,目前,液压支架关键零部件激光熔覆普遍采用市售的通用型激光熔覆Fe基粉末,虽然实现了液压支架关键零部件表面强化,但是受粉末限制,激光熔覆层存在质量不稳定、粉末元素作用发挥不充分的问题。针对此问题,本文对高端液压支架用激光熔覆Fe基粉末进行设计和研究,旨在开发出适用于不同工况条件、不同性能要求、性价比高的高端液压支架用激光熔覆Fe基粉末,对降低激光熔覆Fe基粉末成本,提升液压支架激光熔覆表面强化效果,推动液压支架高端制造具有重要的研究意义。

1 高端液压支架激光熔覆Fe基粉末设计

1.1 设计原则

为了保证激光熔覆后熔覆层具有良好的性能以及熔覆质量,在设计高端液压支架用激光熔覆Fe基粉末时,要遵循以下设计原则。

(1)粉末与基材线胀系数匹配[4]

高端液压支架用激光熔覆Fe基粉末的线胀系数要与液压支架基材尽可能接近,这样不仅有利于增强激光熔覆的工艺性,而且能够降低激光熔覆层产生裂纹、开裂的倾向。

(2)粉末与基材熔点匹配[5]

高端液压支架用激光熔覆Fe基粉末的熔点要和液压支架基材相适宜。如果粉末熔点过高,在激光熔覆过程中粉末熔化少,造成激光熔覆层稀释率增大,不易获得良好光洁度的熔覆层;如果粉末熔点过小,激光熔覆过程中粉末会过度烧损,导致熔覆层易产生孔洞和夹杂。

(3)粉末与基材润湿性良好

粉末与基材的润湿性是影响激光熔覆层性能的重要因素。润湿性好,表面张力小,激光熔覆过程中熔池流动性好,更易获得均匀、平整的熔覆层。因此,设计的高端液压支架用激光熔覆Fe基粉末必须和液压支架基材之间具有良好的润湿性。

(4)具有脱氧、造渣功能

激光熔覆时,粉末在激光的作用下会熔化重新凝固,容易产生夹杂和气孔。由于高端液压支架对熔覆层质量要求较高,不仅要求熔覆层氧化物含量低,而且要求气孔率少,因此,在设计高端液压支架用激光熔覆Fe基粉末时要添加脱氧、造渣的成分。

(5)满足熔覆层使用性能

高端液压支架用激光熔覆Fe基粉末主要用于液压支架的表面激光熔覆强化,获得符合高端液压支架性能要求的表面熔覆层,因此,在设计高端液压支架用激光熔覆Fe基粉末时要根据高端液压支架的工作条件以及不同工况条件下的性能要求进行粉末成分设计。

1.2 成分设计

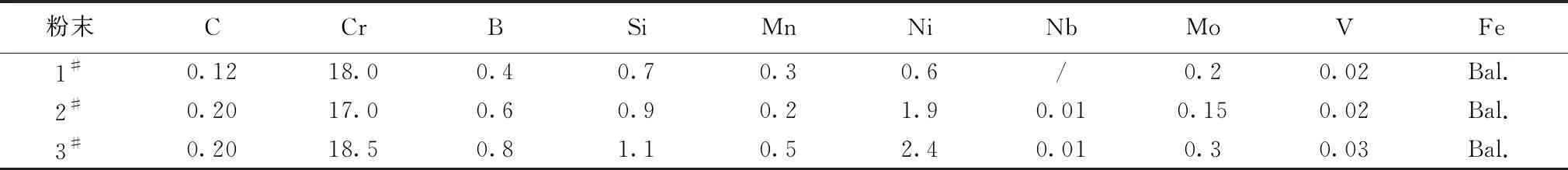

根据高端液压支架激光熔覆Fe基粉末设计原则,综合考虑粉末的成本,粉末成分为Fe-Cr-C-B-Si-X。其中Cr含量主要影响耐蚀性,C在激光熔覆过程中与Fe、Cr、B、Ni等元素反应形成Ni-Cr-Fe、BNi3、Fe-Ni固溶体等,主要影响硬度和耐磨性,B、Si含量主要影响脱氧、造渣、润湿性能,X包含Mn、Ni、Mo等,主要用来改善粉末的性能。粉末成分设计如下表1所示。

表1 粉末成分设计 单位:%

1.3 粉末制备

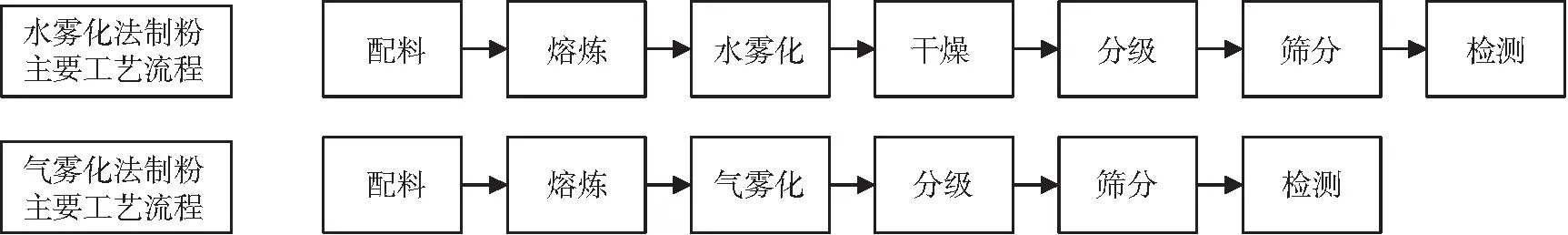

目前,金属粉末制备常采用雾化法,雾化法主要包括水雾化法、气雾化法两种。其中水雾化法是利用高压水射流将熔融金属雾化,气雾化法是利用非活性气体(例如N2、Ar)将熔融金属雾化。水雾化法与气雾化法制备粉末工艺流程对比如下图1所示。

图1 水雾化法与气雾化法制备粉末工艺流程对比

由上图1可知,气雾化法制粉工艺中无需干燥流程,而水雾化法制粉工艺中由于采用水雾化,使用的高压水射流容易造成粉末含水量过大,需要进行干燥处理。另外,水雾化法制粉工艺多了干燥环节,不仅会降低生产效率,而且会增加粉末制备成本。因此,按照表1设计的粉末成分,采用气雾化法制备出1#,2#,3#粉末。由于粉末的耐磨、耐蚀等性能不易直接测量,通过测试粉末激光熔覆后激光熔覆层的性能反映粉末的耐磨、耐蚀等性能。

2 实验设备及方法

2.1 实验设备

实验设备主要包括液压支架激光熔覆设备、组织分析设备、性能检测设备。其中液压支架激光熔覆设备采用IJGR-4数控半导体激光熔覆设备,组织分析设备采用NikonMA100 倒置式金相显微镜,性能检测设备采用HR-150A型洛氏硬度计、MLG-130型磨损试验机、LRHS-412-RY盐雾腐蚀试验箱。

2.2 实验材料

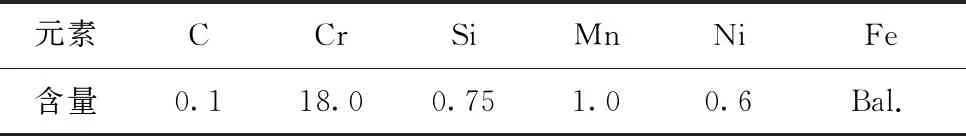

1#粉末、2#粉末、3#粉末、4#粉末(市售常用粉末),其中4#粉末(市售常用粉末)主要成分如下表2所示。

表2 4#粉末(市售常用粉末)主要成分 单位:%

2.3 实验过程

实验过程主要包括工件预处理、激光熔覆、机加工、金相实验、硬度测试实验、磨损实验、盐雾腐蚀实验。对27SiMn工件基体进行表面预处理,清除表面的油污、锈蚀等杂质,将1#粉末、2#粉末、3#粉末、4#粉末分别装入激光熔覆设备的送粉器中,设置激光熔覆参数进行激光熔覆。激光熔覆后得到1#粉末激光熔覆试样,2#粉末激光熔覆试样、3#粉末激光熔覆试样、4#粉末激光熔覆试样,对试样进行机加工后,采用线切割设备在1#粉末激光熔覆试样、2#粉末激光熔覆试样、3#粉末激光熔覆试样、4#粉末激光熔覆试样表面按照标准GB/T 230.1-2018、JB/T 7705-1995、GB/T 10125-2021依次制得硬度测试试样、磨损测试试样、盐雾腐蚀试样,并按照标准要求进行性能测试。

3 实验结果及分析

3.1 组织对比

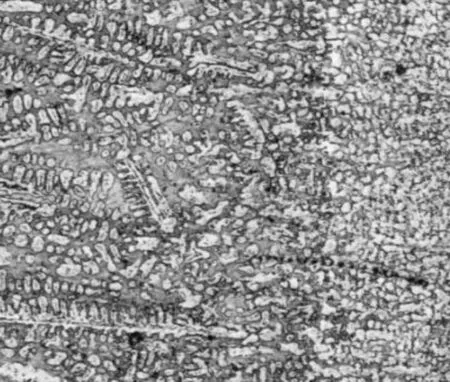

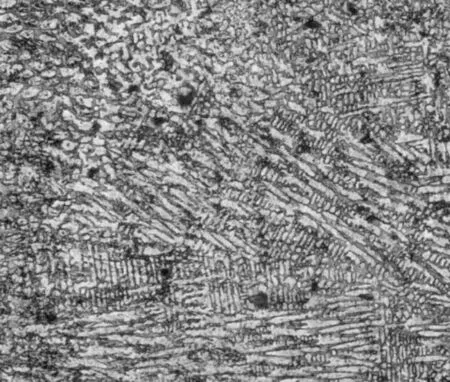

不同粉末激光熔覆层显微组织对比如下图2所示。

由上图2可知,四种粉末经激光熔覆后获得的熔覆层组织主要由树枝晶、等轴晶构成。1#粉末、2#粉末、3#粉末激光熔覆层显微组织相比4#粉末激光熔覆层组织更加均匀、有序、致密,更有利于获得性能稳定的激光熔覆层。

(a)1#粉末激光熔覆层显微组织

(b)2#粉末激光熔覆层显微组织

(c)3#粉末激光熔覆层显微组织

(d)4#粉末激光熔覆层显微组织图2 粉末激光熔覆层显微组织对比

3.2 性能分析

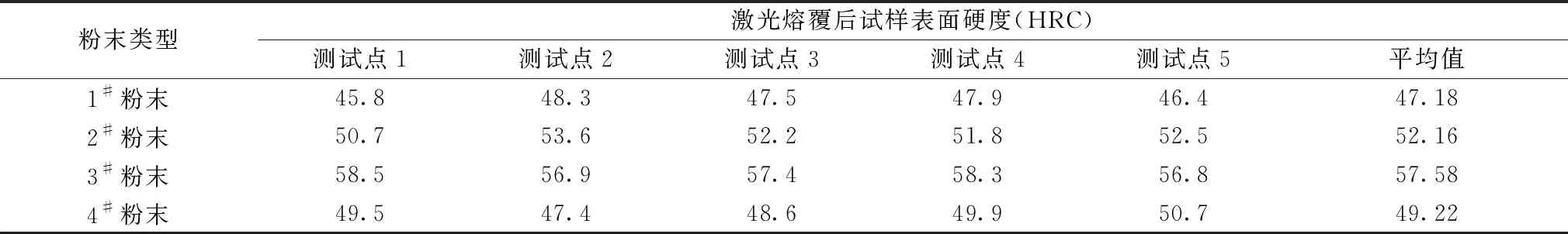

(1)硬度

粉末经激光熔覆后熔覆层表面硬度测试结果如下表3所示。

表3 粉末激光熔覆层表面硬度测试结果

由上表3可知,1#粉末、2#粉末、3#粉末、4#粉末经激光熔覆后试样表面硬度平均值分别为47.18 HRC、 52.16 HRC、57.58 HRC、49.22 HRC。由此可见,经激光熔覆后,激光熔覆层的硬度关系为:3#粉末>2#粉末>4#粉末>1#粉末,既有用于高硬度场合的粉末,也有用于低硬度场合的粉末,符合开发出针对不同工况条件、不同性能要求的高端液压支架用激光熔覆Fe基粉末的目的。2#粉末、3#粉末激光熔覆层硬度更高主要原因是粉末中添加了更多的C、B、Si、Ni等元素,激光熔覆后形成了更多高硬度的硼化物、碳化物等[6]。

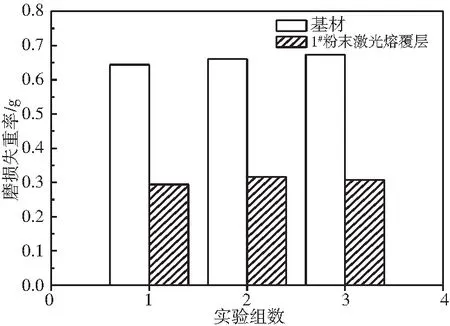

(2)耐磨性

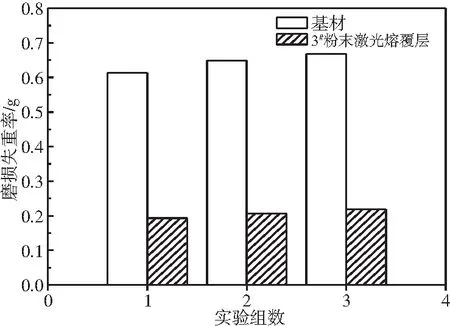

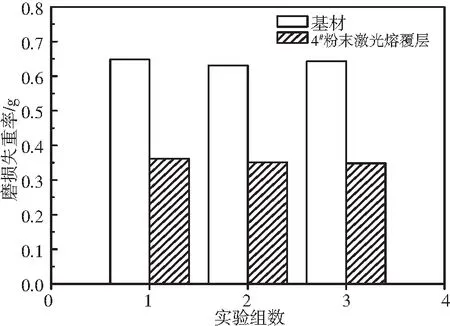

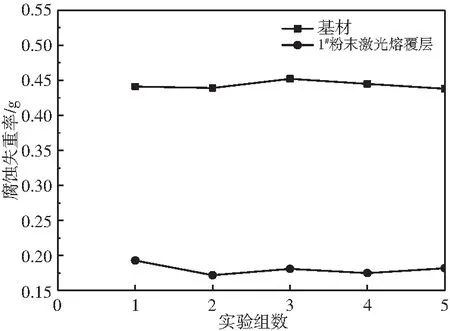

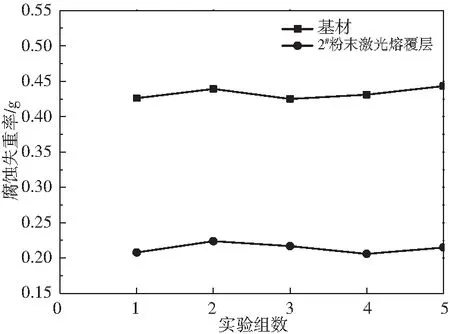

粉末激光熔覆层与基材磨损实验测试结果如下图3所示。

(a)1#粉末激光熔覆层与基材磨损失重量

(b)2#粉末激光熔覆层与基材磨损失重量

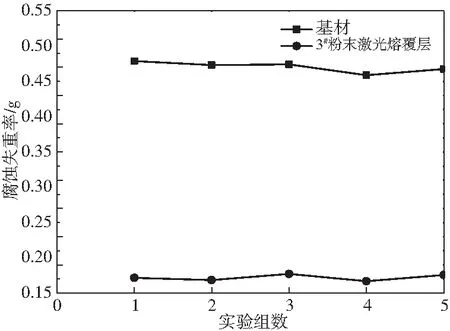

(c)3#粉末激光熔覆层与基材磨损失重量

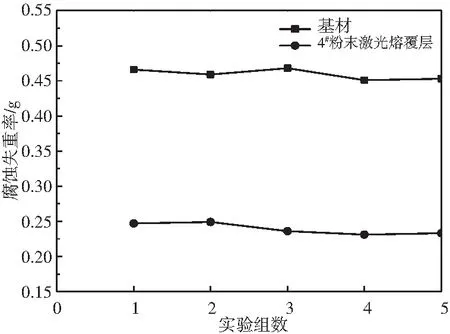

(d)4#粉末激光熔覆层与基材磨损失重量图3 粉末激光熔覆层与基材磨损实验测试结果

由图3可知,四种粉末激光熔覆层磨损失重量均小于基材,相同实验条件下,激光熔覆层磨损失重量越少,表明激光熔覆层耐磨性越好。图3(a)中,基材磨损失重量约为0.65 g,1#粉末激光熔覆层磨损失重量约为0.3 g,相同实验条件下,1#粉末激光熔覆层磨损失重量约为基材的6/13,表明1#粉末激光熔覆层耐磨性约为基材的2.2倍。图3(b)中,基材磨损失重量约为0.66 g,2#粉末激光熔覆层磨损失重量约为0.25 g,在相同实验条件下,2#粉末激光熔覆层磨损失重量约为基材的25/66,表明2#粉末激光熔覆层耐磨性约为基材的2.6倍。图3(c)中,基材磨损失重量约为0.65 g,3#粉末激光熔覆层磨损失重量约为0.2 g,在相同实验条件下,3#粉末激光熔覆层磨损失重约为基材的4/13,表明3#粉末激光熔覆层耐磨性约为基材的3.25倍。图3(d)中,基材磨损失重量约为0.64 g,4#粉末激光熔覆层磨损失重量约为0.35 g,相同实验条件下,4#粉末激光熔覆层磨损失重量约为基材的35/64,表明4#粉末激光熔覆层耐磨性约为基材的1.82倍。由此可见,四种粉末经激光熔覆后,激光熔覆层的耐磨性关系为:3#粉末>2#粉末>1#粉末>4#粉末。主要原因是1#粉末、2#粉末、3#粉末相比4#粉末,不仅含有更多的C、B、Si元素,而且含有Ni、Nb、Mo、V,激光熔覆过程中产生了固溶强化,增加了熔覆层的耐磨性[7]。因此,设计的三种粉末激光熔覆后具有更优异的耐磨损性能,更适合于高端液压支架用激光熔覆。

(3)耐腐蚀性

粉末激光熔覆层与基材盐雾腐蚀实验测试结果如下图4所示。

(a)1#粉末激光熔覆层与基材腐蚀失重量

(b)2#粉末激光熔覆层与基材腐蚀失重量

(c)3#粉末激光熔覆层与基材腐蚀失重量

(d)4#粉末激光熔覆层与基材腐蚀失重量图4 粉末激光熔覆层与基材盐雾腐蚀实验测试结果

由图4可知,四种粉末激光熔覆层盐雾腐蚀实验腐蚀失重量均小于基材,相同实验条件下,激光熔覆层腐蚀失重量越少,表明激光熔覆层耐腐蚀性越好。图4(a)中,基材腐蚀失重量约为0.45 g,1#粉末激光熔覆层腐蚀失重量约为0.18 g,相同实验条件下,1#粉末激光熔覆层腐蚀失重量约为基材的2/5,表明1#粉末激光熔覆层耐腐蚀性约为基材的2.5倍。图4(b)中,基材腐蚀失重量约为0.44 g,2#粉末激光熔覆层腐蚀失重量约为0.21 g,相同实验条件下,2#粉末激光熔覆层腐蚀失重量约为基材的21/44,表明2#粉末激光熔覆层耐腐蚀性约为基材的2.1倍。图4(c)中,基材腐蚀失重量约为0.45 g,3#粉末激光熔覆层腐蚀失重量约为0.08 g,相同实验条件下,3#粉末激光熔覆层腐蚀失重量约为基材的8/45,表明3#粉末激光熔覆层耐腐蚀性约为基材的5.6倍。图4(d)中,基材腐蚀失重量约为0.46 g,4#粉末激光熔覆层腐蚀失重量约为0.24 g,相同实验条件下,4#粉末激光熔覆层腐蚀失重量约为基材的12/23,表明4#粉末激光熔覆层耐腐蚀性约为基材的1.9倍。由此可见,粉末经激光熔覆后,激光熔覆层的耐腐蚀性关系为:3#粉末>1#粉末>2#粉末>4#粉末。这表明,设计的三种粉末激光熔覆后具有更优异的耐腐蚀性能。3#粉末激光熔覆层耐腐蚀性最好,主要原因是Cr含量对Fe基粉末激光熔覆层的耐腐蚀性有重要的影响[8],3#粉末中Cr含量高,其激光熔覆层的富Cr化合物多,出现贫Cr区的倾向小,并且3#粉末中含有更多的Ni、Nb、Mo、V,有利于耐蚀性的提升。

4 结论

(1)设计的三种用于高端液压支架激光熔覆的激光熔覆Fe基粉末主要成分为Fe-Cr-C-B-Si-X,并且采用气雾化法制备出三种粉末。开发的三种粉末相比市面常用的激光熔覆Fe基粉末调整了C、Cr、Ni、Mn的含量,并且添加了不同量的Nb、Mo、V、B,解决了市面常用粉末激光熔覆层质量不稳定、粉末元素作用发挥不充分的问题。

(2)开发的三种高端液压支架用激光熔覆Fe基粉末,经激光熔覆后熔覆层组织致密,性能相比基材得到提升,其中耐磨性为基材的2.2倍以上,耐腐蚀性为基材的2.1倍以上,耐磨性、耐腐蚀性均优于4#粉末(市售常用粉末)激光熔覆层。在当前高端液压支架需求量日益增大、严格控制材料、工艺成本的背景下,应用前景广阔。三种粉末经激光熔覆后,硬度3#粉末>2#粉末>1#粉末,耐磨性能3#粉末>2#粉末>1#粉末,耐腐蚀性能3#粉末>1#粉末>2#粉末。3#粉末综合性能最优,可用于高恶劣工况条件下的高端液压支架。在实际使用过程中,为保证性价比,要根据高端液压支架激光熔覆的性能要求及使用工况,合理选择激光熔覆Fe基粉末。