退火温度对350 MPa级冷轧钢板微观组织和力学性能的影响

2023-12-07丁志龙

张 翼,丁志龙,2

(1.宝山钢铁股份有限公司中央研究院,江苏 南京 210039;2.钢铁研究总院先进金属材料涂镀国家工程实验室,北京 100081)

为了保护钢铁基体不发生锈蚀,通常在钢板表面热浸镀熔融金属形成钢铁镀层产品,主流镀层产品有镀锌板、镀铝锌板和镀铝板。20世纪初镀锌钢板由于其加工性能和较好的耐蚀性得到广泛的应用,随着室外用部件对耐蚀性能的进一步提高,20世纪60年代美国伯利恒钢铁公司在纯锌镀层基础上添加55 %铝作为镀层进行热浸镀试验,结果表明,其耐蚀性相当于热镀锌钢板的2~6倍。由于镀铝锌板的优良的耐蚀、耐热、表面美观等综合性能,1990年后镀铝锌产品的得到快速发展,镀铝锌产品被大量应用到建筑厂房的屋顶板[1],其使用年限可达20年之久。近年来,建筑厂房在沿海一线大量建厂,沿海气候伴有大风天气,要求厂房具有较强的抗风能力,屈服强度350 MPa级高强镀铝锌建筑用钢产品相对普通镀铝锌具有较高抗风能力,目前在建筑行业得到广泛的应用。

实现屈服350 MPa级镀铝锌建筑高强钢可以通过多种技术路径来实现,产品成分中合金含量决定了产品的制造和加工成本。公开研究的屈服强度350 MPa钢是通过在低碳钢中添加添加铌、钒、钛等微合金元素方式,采用细晶强化、相变强化等方式获得最佳的材料强韧性[2],微量铌对材料细晶强化效果更为明显[3]。现有采用合金强化或相变强化的方式,会带来制造合金成本增高或对现有装备加热、冷却过程中温度控制要求更高,造成产品成本高,竞争力不足,为了开发一种不添加或少添加微合金低成本屈服强度350 MPa级的高强钢作为建筑镀铝锌基板,本文通过模拟低成本350 MPa轧硬板钢在不同温度条件下的工艺过程,研究退火温度对材料组织和性能影响。根据控制冷轧退火温度中铁素体再结晶行为,综合调控冷轧钢板的性能,得到高强高韧低成本的建筑镀铝锌钢板。

1 实验材料和方法

试验材料为上海梅山钢铁公司冷轧厂冷轧1422冷轧机组轧制的轧硬钢,钢板厚度为0.6 mm,热轧原板厚度为2.5 mm,冷轧变形压缩比76%。冷轧轧硬钢板切取长度为310 mm、宽度为260 mm试样,长度方向是沿钢板轧制方向,在宝钢自主研制的退火模拟试验机进行模拟退火试验,每组试验按同样工艺模拟两块钢板,用来分析退火温度对材料组织和性能的影响。退火后的钢板按GB/T 228-2010《金属材料 室温拉伸方法》加工成拉伸试样进行材料力学性能测试,分析屈服强度变化规律,同时将沿轧制方向的试样面制成金相试样,经4%的硝酸酒精溶液侵蚀后,用Zeiss Axiophot2金相显微镜进行显微组织观察。材料化学成分如表1所示。

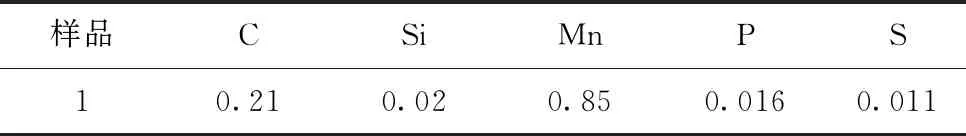

表1 实验钢的化学成分 单位:%

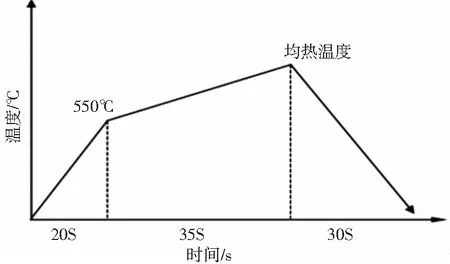

试样在退火模拟试验机上进行工艺试验,根据热浸镀铝锌退火炉加热曲线,确定试验模拟方案如下:试样以27.5 ℃/s的速度加热到550 ℃,然后在35 s时间内加热到退火均热温度进行模拟退火试验,退火加热温度分别设定为570、590、610、640、670、700、730、750、780 ℃,最后以20 ℃/s冷却速度冷却至室温,图1为模拟方案。

图1 退火模拟方案

2 试验结果与分析

2.1 退火加热温度对试验材料力学性能的影响

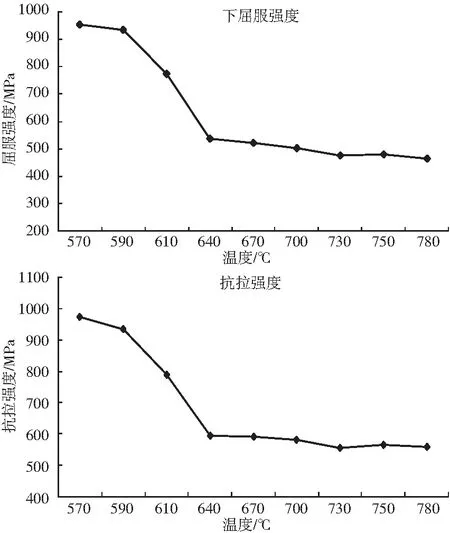

通过研究不同温度条件下材料力学性能变化规律,分析不同温度下材料再结晶行为,开展低成本350 MPa级轧硬板退火后的材料屈服强度和抗拉强度分析。如图2,可以看出退火过程中的轧硬板经历了材料屈服和抗拉强度具有较高强度(与轧硬板强度相当),然后材料发生软化现象,此时材料屈服强度和抗拉强度急剧下降,最后到材料力学性能趋于稳定的阶段,根据材料再结晶理论可以判断材料退火过程中经历了回复、再结晶和长大三阶段。进一步详细分析,在低成本350 MPa级成分体系条件下,当退火加热温度为570~590 ℃时,材料屈服在900 MPa以上,表明材料仍处于回复阶段,此阶段主要表现为空位的运动和位错的攀移;当退火加热温度为610~640 ℃时,屈服强度从回复阶段的953 MPa下降到536 MPa,表明材料发生再结晶,并且随着温度的升高,材料软化明显,表明此过程中退火再结晶较充分;当退火加热温度在640~780 ℃时,屈服强度进一步从536 MPa缓慢下降到486 MPa,表明材料力学性能趋于稳定,材料退火充分。在工业条件下,根据材料使用的力学性能要求,结合材料组织特征,可以选择在退火充分温度区间640~780 ℃进行退火温度的设定。

图2 不同温度条件下试验材料力学性能

2.2 退火温度对组织的影响

根据材料学经典科学理论,金属在冷塑变形之后,加热过程中会发生回复与再结晶行为。再结晶过程前的回复过程主要为材料内应力消除,随着退火加热温度的升高,再结晶过程表现为形核和长大,由无畸变的等轴新晶粒逐渐取代变形晶粒,冷变形金属的储存能将全部释放[4]。

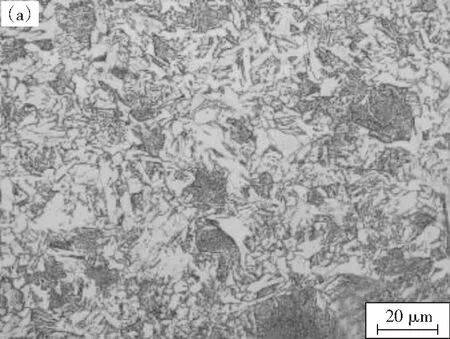

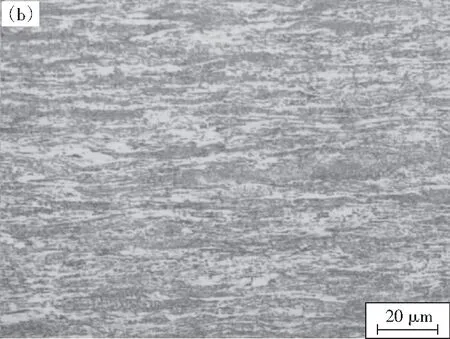

冷轧钢板是热轧钢板经冷塑变形,轧制过程中形成大量的空位和位错结构缺陷,表现为材料强度显著提高和塑性的明显下降[5],冷轧钢板的组织是热轧钢板组织遗传性变形得到。如图3(a)图所示,低成本屈服强度350 MPa热轧金相组织显示为铁素体、针状铁素体和块状的魏氏组织,常规低碳铝镇静钢(C含量0.021 %,Mn含量0.136 %)为等轴铁素体+珠光体或渗碳体[6],高强钢热轧钢板的热轧组织与常规的低碳铝镇静钢组织有较大差异。根据目前对魏氏组织的形成规律及机理的研究[7],块状的魏氏组织是基于碳含量较高的成分体系钢种,在热轧轧后冷却过程中呈针状富含碳的非平衡铁素体和渗碳体的混合物。图3(b)图为热轧酸洗后轧制变形后的组织,可见轧后组织呈纤维状形态,块状的魏氏组织在变形后仍有局部聚集。研究退火前热轧板和轧硬板的组织,对分析不同加热退火温度后的组织演变过程更有意义。

热轧板

酸轧板图3 原始材料显微组织

图4显示了不同退火加热温度下材料金相组织观察结果。退火加热温度在570~590 ℃,观察到材料金相组织没有明显变化,退火加热温度达到610 ℃时,可见在变形的铁素体组织上有少量新生晶粒,当退火加热温度为640 ℃时,可以看到大量的铁素体新生晶粒形成,材料发生再结晶行为,图2数据表明此温度条件下材料力学性能明显软化,观察到金相组织中原始的魏氏组织仍保持纤维状,说明魏氏组织中固溶碳原子或渗碳体对再结晶过程起到阻碍作用;当退火加热温度升至700 ℃,初生的铁素体晶粒局部长大,并沿轧制变形方向分布,此时纤维状魏氏组织中出现细小铁素体晶粒和渗碳体,表明变形魏氏组织也发生再结晶行为;当退火温度在730 ℃时,再结晶铁素体晶粒趋于等轴状,组织中的渗碳体在晶界处聚集,变形块状魏氏组织再结晶后形成较大的铁素体晶粒;当退火加热温度为750~780 ℃时,再结晶铁素体晶粒趋于均匀并进一步长大,渗碳体也在铁素体晶界处聚集长大。通过组织和性能观察可以发现,材料在退火加热温度640~780 ℃范围内组织变化较大,而材料力学性能却趋于稳定,说明随着温度的升高,最初新生铁素体晶粒长大会带来屈服强度的下降,但魏氏组织再结晶过程中形成的再结晶细小铁素体和析出的渗碳体对基体又起到强化作用。

图4 试验材料不同退火温度的显微组织

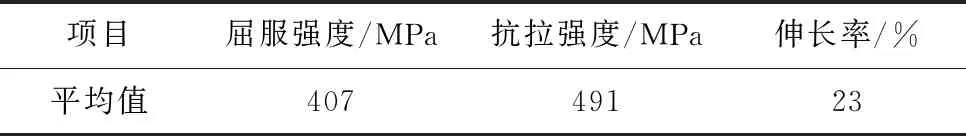

2.3 工业试制应用分析

研究结果表明,在不添加铌钛等微合金元素的成分条件下,结合低成本350 MPa级镀铝锌建筑用钢的使用要求,通过调控冷轧退火过程中铁素体和魏氏组织的再结晶和析出行为,达到综合性能优异的冷轧钢板的性能,经热浸镀后得到高强高韧镀铝锌建筑钢板。热镀铝锌钢板时的退火温度可选择为700~750 ℃时,生产实绩的性能如表2。

表2 高强热镀铝锌钢板实物性能统计

3 结论

(1)不同退火加热温度条件下力学性能变化规律表明,随着退火加热温度的升高材料发生回复、再结晶和长大行为。退火加热温度从590 ℃升到640 ℃时材料软化明显,退火加热温度在640~780 ℃时,材料力学性能趋于稳定。

(2)不同退火加热温度条件下组织变化规律表明,变形铁素体在退火加热温度610 ℃时开始发生再结晶,在退火加热温度640 ℃时出现大量的铁素体新生晶粒;退火加热温度升至700 ℃时纤维状魏氏组织中才发生再结晶和组织的变化,表明纤维状魏氏组织中固溶碳或碳的析出物对再结晶过程起到一定的阻碍作用。

(3)退火加热温度在640~780 ℃时,材料的力学性能结果和金相组织的演变过程表明,随着温度的升高,初生铁素体晶粒会逐步长大降低基体强度,但变形魏氏组织在退火过程中析出的较多细小碳化物对基体又起到强化作用,两者互相补充。

(4)实验研究和工业性试制表明,通过调控冷轧退火过程中铁素体和魏氏组织的再结晶和析出行为,可实现低成本350 MPa镀铝锌钢板的试制。