留渣双渣法冶炼工艺研究

2023-12-07邵华,晏武,赵斌

邵 华,晏 武,赵 斌

(1.日照钢铁控股集团有限公司,山东 日照 276806)

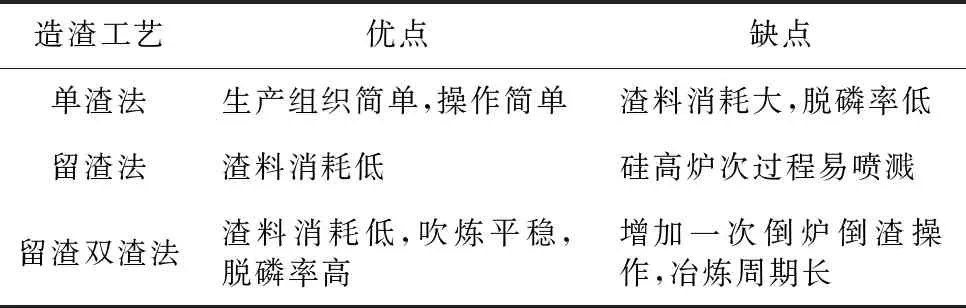

氧气顶吹转炉的供氧时间仅仅十几分钟,在此期间要完成脱碳、脱硅、脱磷、升温以及去除夹杂等冶炼任务,而绝大部分的冶金反应都是通过钢渣界面完成的,为能够高效、低成本的冶炼出优质钢水,就需要对转炉造渣工艺进行充分研究,正所谓“炼钢就是炼渣”。炼钢造渣工艺有单渣法、留渣法及留渣双渣法等。单渣法就是溅渣护炉后将熔渣全部倒掉,吹炼过程只造一次渣,中途不倒渣,适用于对磷要求不严格的钢种;留渣法是将上炉终点熔渣的一部分或者全部留下给本炉使用,减少本炉次的渣料消耗,吹炼过程不倒渣;留渣双渣法则是将上炉终点熔渣的一部分或者全部留下给本炉使用,在吹炼至4~5 min倒炉倒除30 %~60 %的熔渣,然后加入新渣料重新造渣。各种造渣工艺的优缺点见表1。

表1 不同造渣工艺的优缺点

留渣双渣法可利用上一炉终点熔渣的高温、高碱度以及高氧化铁含量等特点,促进转炉前期渣的形成,并且能有效的提高前期脱磷效果。待硅锰氧化期结束后,倒炉将磷容量接近饱和的熔渣倒一部分,重新加入石灰、白云石等渣料,大大了提高了后期渣的碱度,提高了脱磷的热力学条件。同时因炉内渣量低,吹炼过程平稳无喷溅,氧枪及底吹可实现大流量搅拌,进一步提高脱磷的动力学条件。张旭等人[1]早在马钢70 t转炉采用留渣双渣法后,前期脱磷率达到了45.57 %,磷分配比达到了65.23的效果,此外首钢迁安公司在采用留渣双渣法后,转炉石灰消耗降低了47 %,轻烧白云石消耗降低了55 %,总渣量降低了30 %,取得了显著的经济效益[2]。

1 留渣双渣法对冶炼的影响

山东某钢厂有2座120 t顶底复吹转炉,年设计产能200万吨,均采用湿法除尘。为研究不同造渣工艺对冶炼的影响,特进行对比试验,其中A炉座采用留渣双渣法冶炼,B炉座采用常规单渣法冶炼,通过脱磷率、石灰消耗、钢铁料消耗、氧耗、冶炼周期等方面来分析留渣双渣法对冶炼的影响。

1.1 留渣双渣法对脱磷的影响分析

对于绝大多数钢种来说,磷为有害元素,转炉脱磷技术也成为炼钢过程中的重要环节。为实现低磷钢的冶炼,2001年日本新日铁开发了MURC工艺技术路线[3],对转炉分段冶炼的工艺进行了详细的分析与研究,此后国内转炉钢厂积极探索采用“留渣+双渣”工艺技术使脱硅、脱磷与脱碳分段冶炼的方法[4]。

1.1.1 转炉脱磷的热力学分析

转炉脱磷最高效的阶段主要集中在硅锰氧化期结束与碳氧反应之前,根据分子理论脱磷机理,脱磷是渣钢界面反应,其主要反应由以下环节组成:

5(FeO)=5[O]+5[Fe]

(1)

2[P]+5[O]=(P2O5)

(2)

(P2O5)+4(CaO)=(4CaO·P2O5)

(3)

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]

(4)

(5)

由式(5)可知,高碱度、高氧化性炉渣以及低温有利于脱磷反应的进行。马鞍山钢铁对转炉前期渣钢磷分配比进行回归,结果如下:

(6)

在此,需对式(6)进行说明,式中TFe应表征为渣中Fe2+、Fe3+所对应的铁元素的TFe含量,而不应该包括渣中金属铁珠(单质铁)。因此,低温、高碱度以及高氧化性可提高渣钢的磷分配比,而留渣双渣法在吹炼前期恰恰满足了这些要求,因此能获得更好的脱磷效果。

1.1.2 留渣双渣法脱磷实践

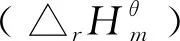

A炉座采用留渣双渣法,留渣量控制在30~40 kg/t,开吹后头批渣料加入总渣料的40 %,吹炼4~5 min后提枪倒炉倒掉总渣量的50 %,之后加入剩余渣料。B炉座采用单渣法,开吹后头批料加入总渣料的70 %,吹炼4~5 min后加入剩余渣料。分别对两种造渣工艺吹炼4~5 min及吹炼终点取渣样,结果如表2。

表2 不同造渣工艺吹炼前期及终点渣样

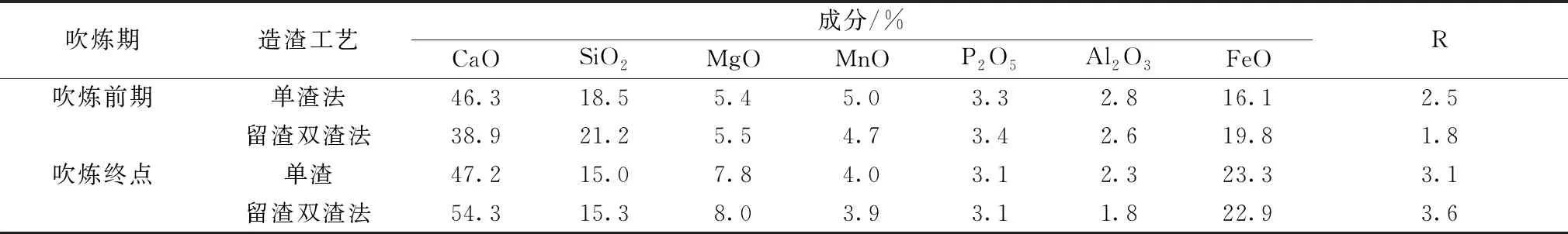

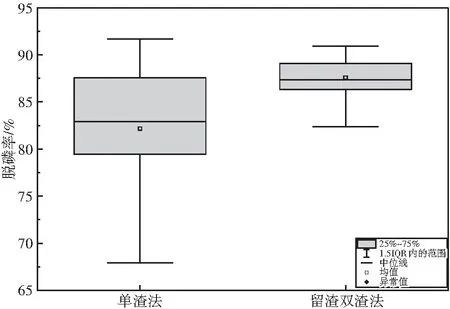

分别在吹炼4~5 min及吹炼终点取成分样,对比不同造渣工艺、不同吹炼期的脱磷效果,结果如图1、图2。

图1 不同造渣工艺吹炼前期脱磷率对比

图2 不同造渣工艺吹炼终点脱磷率对比

对比不同造渣工艺的前期渣,留渣双渣法因降低了头批渣料加入,且相应的提高了前期枪位,使得前期渣碱度低、渣中FeO高。结合国内外不同专家学者对转炉前期高效脱磷开展的研究以及提供的转炉前期脱磷窗口:熔池温度为1370~1420 ℃,炉渣碱度为1.5~2.2,渣中FeO含量为≥18 %[5,6,7],可以看出留渣双渣法的碱度及渣中FeO含量均控制在窗口内,有利于前期脱磷。高碱度熔渣理论上是有利于脱磷,但是为保证前期温度在高效脱磷窗口内,熔池前期温度偏低,不利于高碱度渣的熔化,且从现场取样分析来看,渣中存在大量的未熔化的石灰颗粒,因此前期高碱度渣不利于化渣脱磷。由图1可以看出,留渣双渣法的前期脱磷率较单渣法高4 %~9 %。

对比不同造渣工艺的终点渣,留渣双渣法因中途倒炉倒出50 %的前期渣,后补充剩余新的渣料,导致终点碱度高,且后期炉内总渣量较单渣法低10~15 kg/t,吹炼过程平稳,枪位控制相对更加灵活,可提供更好的脱磷所需的动力学条件,同时由图2可以看出,留渣双渣法的终点脱磷率较单渣法高10 %。

1.2 留渣双渣法对转炉成本的影响

除提高钢水质量外,转炉冶炼还在节约成本等方面面临巨大的压力及挑战。而影响转炉冶炼成本主要包括造渣料、钢铁料及能源三方面,而留渣双渣法在这三方面均有较大的优势。八一钢铁在采用留渣双渣法后石灰及白云石消耗分别降低了8.94 kg/t和7.77 kg/t[8]。天铁热轧板公司迫于降本压力开始着力于干法静电除尘下的留渣双渣法的冶炼工艺研究,每年降本超187.56万元[9]。因此,留渣双渣法工艺在转炉冶炼具有不可替代的经济性。

1.2.1 留渣双渣法对石灰消耗的影响分析

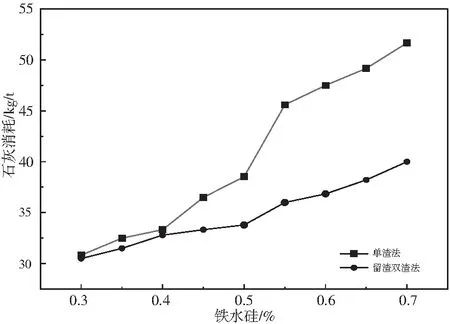

采用留渣双渣法后,转炉吹炼前期及中后期脱磷率均有所提高,在保证产品质量要求的前提下可减少转炉渣料消耗。对比不同造渣工艺的石灰消耗如图3所示。

图3 不同造渣工艺的石灰消耗

从图3可以看出,留渣双渣法的石灰消耗较单渣法石灰消耗平均低15 %,尤其是铁水硅大于0.4 %后表现的更为明显。主要原因为铁水硅高后,单渣法为保证终渣具有一定的碱度,石灰需求量大,而留渣双渣法则可利用前一炉次剩余的高碱度渣来平衡下炉次前期硅氧化后所需的石灰,且吹炼3~5 min后可通过倒炉倒渣工艺将多余的前期低碱度渣去除,减少中后期石灰加入量。

其次,铁水硅高后因炉内渣量大,当渣量≥100 kg/t时采用单渣法吹炼过程非常容易发生喷溅,而操作者往往是通过加料的方式来打通气道促进CO排出来抑制喷溅的,这就导致了炉内的渣量的进一步增加,不利于正常冶炼进行。而双渣法则可保证炉内渣量时刻≤80 kg/t,甚至更低,同一炉容比的条件下喷溅率大大降低。

此外,喷溅的发生往往伴随着渣料的损失,尤其是前期渣还未完成脱磷任务,渣中磷未饱和就损失,甚至部分石灰仍未完全融化就随喷溅带出炉外,为保证终点磷合格,需要补充新的石灰完成脱磷任务,导致石灰消耗量急剧增加。

1.2.2 留渣双渣法对钢铁料消耗的影响分析

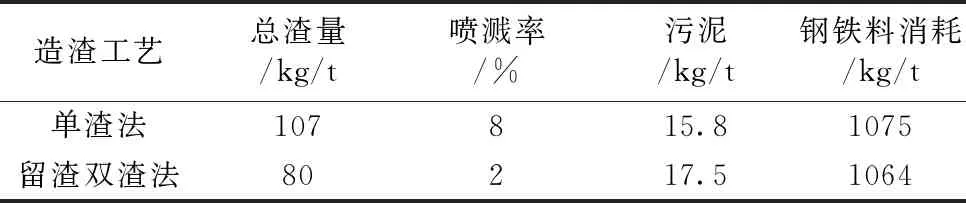

钢铁料消耗是影响转炉成本的最主要因素,其计算方法为:钢铁料消耗(kg/t)=[铁水(kg)+废钢(kg)]/合格出钢量(t)。根据铁元素守恒可以分析影响出钢量的主要因素包括渣中铁损失、烟尘铁损失以及喷溅铁损失三部分。因渣中含有较高的FeO及金属铁珠,因此渣量大必然带来较大的铁元素损失;而喷溅会直接将炉渣及金属液带出炉外,也会带来较大的铁元素损失;除此之外,由于氧枪周围一次燃烧区温度高,部分铁水形成铁蒸气随炉气进入除尘管道,以烟尘的形式损失掉,最终被除尘所捕获。两种造渣工艺所对应的总渣量、除尘所产生的污泥、喷溅率以及对钢铁料消耗的影响如表3所示。

表3 不同造渣工艺对钢铁料消耗的影响

如表3所示,采用留渣双渣法后,总渣量降低了27 kg/t,喷溅率降低6 %,均有利于钢铁料消耗的降低。而产生的污泥增加了1.7 kg/t,主要原因为转炉渣量减少后,覆盖在钢水表面的渣层变薄,有利于铁蒸气外溢进入炉气,导致除尘污泥量增加。不考虑污泥的二次回收,采用留渣双渣法后整体钢铁料消耗降低11 kg/t。

1.2.3 留渣双渣法对能源的影响分析

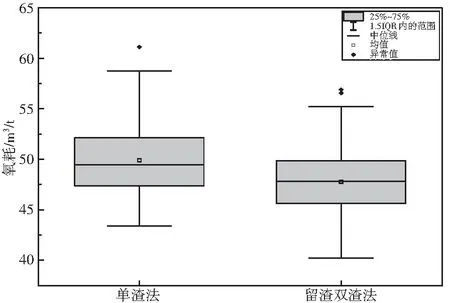

转炉工序消耗的能源主要包括氧气、氮气及氩气。因氮气及氩气消耗受溅渣护炉及底吹工艺的影响较大,本文只对主吹氧气进行对比分析。

如图4所示,采用留渣双渣法后氧气消耗降低1 m3/t,但整体消耗偏差不大。氧气消耗主要受元素氧化耗氧、钢水终点氧及渣中氧化铁耗氧影响。因氧化铁中的氧来源于氧气,在铁水成分及冶炼终点无明显变化的前提下,渣量降低可减少氧化铁生成,进而减少氧气消耗。如表3所示,采用留渣双渣法吨钢总渣量降低27 kg,渣中FeO近似取23 %进行计算,对应减少的耗氧量为VO2,则:

图4 不同造渣工艺氧耗对比

(7)

式(7)计算结果与实际氧耗变化量相符,进一步说明留渣双渣法在节约转炉能源消耗方面也能取得一定的效果。

1.3 留渣双渣法对转炉冶炼周期的影响

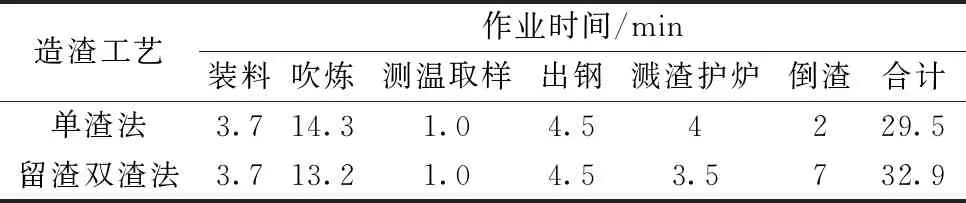

采用留渣双渣法工艺后,对比常规冶炼工艺,增加了一次中途摇炉倒渣的时间,影响了转炉作业周期。迁钢采用优化枪位、提高供氧强度来缩短冶炼周期,同时借助生产组织调度系统来减缓冶炼周期对产量的影响[2];南钢在采用留渣双渣法后对溅渣工艺进行优化,通过先倒渣后溅渣缩短了溅渣周期0.8 min,对比常规工艺冶炼周期增加控制在4 min以内[10]。通过学习先进钢企的成功经验,同时结合本厂的实际情况对留渣双渣法的工艺进行优化,表4为优化后留渣双渣法的冶炼周期与单渣法冶炼周期的对比。

表4 不同造渣工艺的冶炼周期

由表4可知,留渣双渣法因中途摇炉倒渣多消耗了5 min,但是通过优化枪位及提高供氧强度,吹炼时间缩短了1.1 min。同时通过采取先倒渣后溅渣的方式将溅渣护炉时间缩短了0.5 min,整个冶炼周期增加了3.4 min。因转炉能力大于连铸能力,小幅度的冶炼周期增加对生产几乎无影响。

2 结论

(1)留渣双渣法在脱磷方面具有很大的优势,前期脱磷率较单渣法高4 %~9 %,终点脱磷率较单渣法高10 %,极大的缓解了因铁水磷高带来的低磷钢冶炼困难的问题。

(2)留渣双渣法冶炼工艺可同时降低转炉渣料、钢铁料以及能源方面的消耗,在低碳节能、少渣冶炼、低成本炼钢等方面有着不可替代的作用。

(3)留渣双渣法因多一次摇炉倒渣操作增加倒渣时间5 min,但可凭借渣量少、吹炼平稳的优势提高供氧强度来缩短吹炼时间,此外还可通过优化溅渣护炉工艺进一步节约时间,整体对冶炼周期的影响可控制在4 min以内,对生产影响不大。