450 MPa级海底管线钢HIC试验裂纹分析研究

2023-12-07余宣洵孙照阳

余宣洵,赵 虎,孙照阳,杨 森

(1.马鞍山钢铁股份有限公司 技术中心,安徽 马鞍山 243003)

天然气输送的主要形式是远距离输送气体,其特点是高效、经济、安全。随着国际能源结构的逐步变化,在今后几十年内天然气在能源中的比重将大幅提高[1]。天然气输送管线的发展趋向于输送压力增大、输送介质复杂,许多管线需要穿越人口稠密地区或沙漠、沼泽、严寒地带等苛刻的服役条件,需要大口径、高压力、厚壁化等更高技术要求的管线[2]。

石油工业金属设施在油气输送过程中,经常发生重大经济损失、灾难性事故、人员伤亡、产品损失、环境污染等,腐蚀问题在某些情况下非常棘手。埋在陆地或者海底的管线腐蚀分为内外腐蚀两种。外腐蚀主要是受土壤腐蚀和地下水腐蚀的管体外部和宏观电池腐蚀的杂散电流腐蚀。内腐蚀主要是由于内部介质造成的腐蚀作用而产生的腐蚀。由于管道输送的介质中含有酸性腐蚀介质,如H2S、CO2等,因此在潮湿的H2S环境中,腐蚀是管道内部腐蚀的一种主要表现形式。管材在潮湿H2S环境中有两种常见的腐蚀:一种是以管壁变薄或点蚀穿孔等为特征的电化学腐蚀;另一类是氢气开裂(HIC)。实际工程中所说的HIC是指沿轧制方向与应力无关的裂纹称为氢诱裂纹,以氢鼓泡、单一直裂、台阶式裂纹为特征。

HIC产生的原因是氢压产生于氢气进入钢铁材料内部造成的。当腐蚀产生的氢原子从钢材的表面进入后,由于体积膨胀,使内部压力增大,即使不存在应力或残余应力,也有可能开裂,从而向有高结合能(氢陷阱)缺陷的地方扩散富集,结合成分子氢,分子氢形成氢气从钢材内部溢出,从而造成钢材开裂。

氢致裂纹开裂可以使管线突然开裂,没有任何明显的先兆,其破坏性和危害性是非常大的。油气输送管材使用寿命受到严重影响,发展受到了严重制约。所以解决管线腐蚀问题,开发出抗H2S耐酸管线钢已成为发展趋势之一[3-5]。

目前,高钢级耐酸管线钢主要是通过加入一定量的Cr、Ni、Cu等微合金元素来保证管线钢的耐腐蚀性能,但Cr、Ni、Cu等微合金元素都属于贵重金属元素,从而在一定程度上提高了开发成本。450 MPa级海底管线钢在成分设计时,为降低成本,不添加Cr、Ni、Cu等贵重微合金元素,而加入一定量的Nb、V微合金元素,通过Nb-V微合金和TMCP 技术组织成均匀细小的针状铁素体。针状铁素体钢具有优异的抗HIC性能[7-8],确保研制的450 MPa级海底管线钢具有一定的抗HIC性能。

本文针对HIC试验中出现的氢致裂纹进行原因分析,对后续提高450 MPa 级海底管线钢的抗HIC性能具有重要意义。

1 试验材料及方法

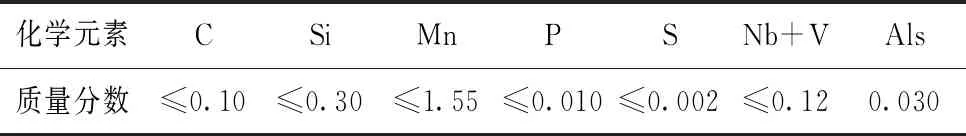

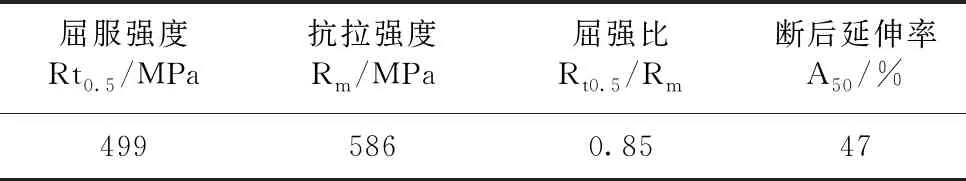

试验材料选用450 MPa级海底管线钢进行HIC试验,厚度规格为20.6 mm,其化学成分如表1所示,力学性能如表2所示。

表1 试验钢化学成分 单位:%

表2 实验钢拉伸力学性能

HIC试验按照NACE TM0284-2016标准进行,将不受力的试样放置于常温(25±3 ℃)、常压、通入含饱和H2S气体(A试验溶液)的密闭容器中。A溶液是在常温常压下,由5.0 %NaCl和0.50 %CH3COOH的蒸馏或去离子水组成,初始溶液pH值为2.7±0.1,试验需要进行96 h,时间从通H2S气体1 h后开始计算。在试验完成后,取出试样观察是否出现裂纹,如果试样出现氢致裂纹,根据试样所产生的氢致裂纹的数量、长度及宽度评定其HIC敏感性,氢致裂纹是否符合裂纹长度率(CLR)≤15 %,裂纹厚度率(CTR)≤5 %,裂纹敏感率(CSR)≤2 %的标准要求,如果氢致裂纹三个指标CLR、CTR和CSR在标准要求范围内,说明该试样具有一定的抗HIC性能。

其具体实验步骤为:

1)先用90号汽油清洗所有试样,除去表面杂质、油污等,然后用丙酮进行清洗干净。在有机玻璃试样架上夹上清洗后的试样,再放进试验的容器中;

2) 在实验容器中注入溶液后密闭容器,以2 L/min的流速通入N2(纯度99.999 %),每升溶液中通过流速至少100 mL/min的N2去除氧,除氧时间为1小时。每升溶液流速至少200 mL/min,持续时间1小时,以保证溶液中的H2S达到饱和状态,除氧后通入H2S气体。H2S达到饱和状态后的PH值,应在试验开始时立即进行测量;

3)关闭N2的通入,并以2.4 L/min的速度通入H2S气体并持续1 h,然后将H2S气体的通气速度降为0.12 L/min,然后再持续通气96 h;

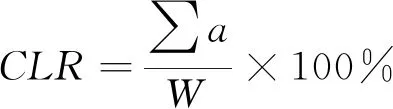

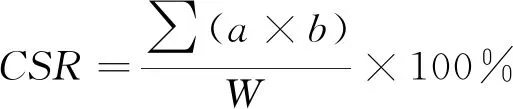

4)试验结束后,在溶液中通入两小时以上的N2气体,用来除去溶液中的H2S气体。完全去除溶液中H2S气体后,再打开容器取出试样,将试样用无水乙醇清洗干净,待试样评定后,再清洗试样表面的杂质。取出试样晾干后,再用600#砂纸对其表面进行打磨,看是否有氢致鼓泡的存在。之后,每件试样在长度方向按4等分线切割切开,并检查切割的剖面,对每个切割的剖面进行金相抛光、浸蚀处理。各断面的氢致裂纹在显微镜下放大100倍,测量其裂纹的宽度和长度,然后用公式(1)、(2)、(3)全部计算出来,最后各试样取其平均值。

(1)

(2)

(3)

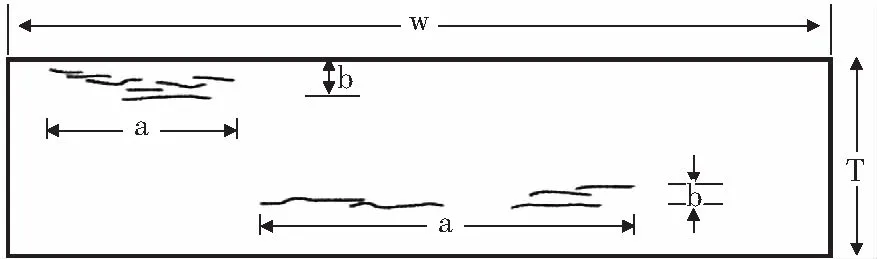

式中:a为裂纹长度;b为裂纹厚度;W为截面宽度;T为试样厚度

图1 试样的CLR、CTR和CSR计算

2 HIC试验结果

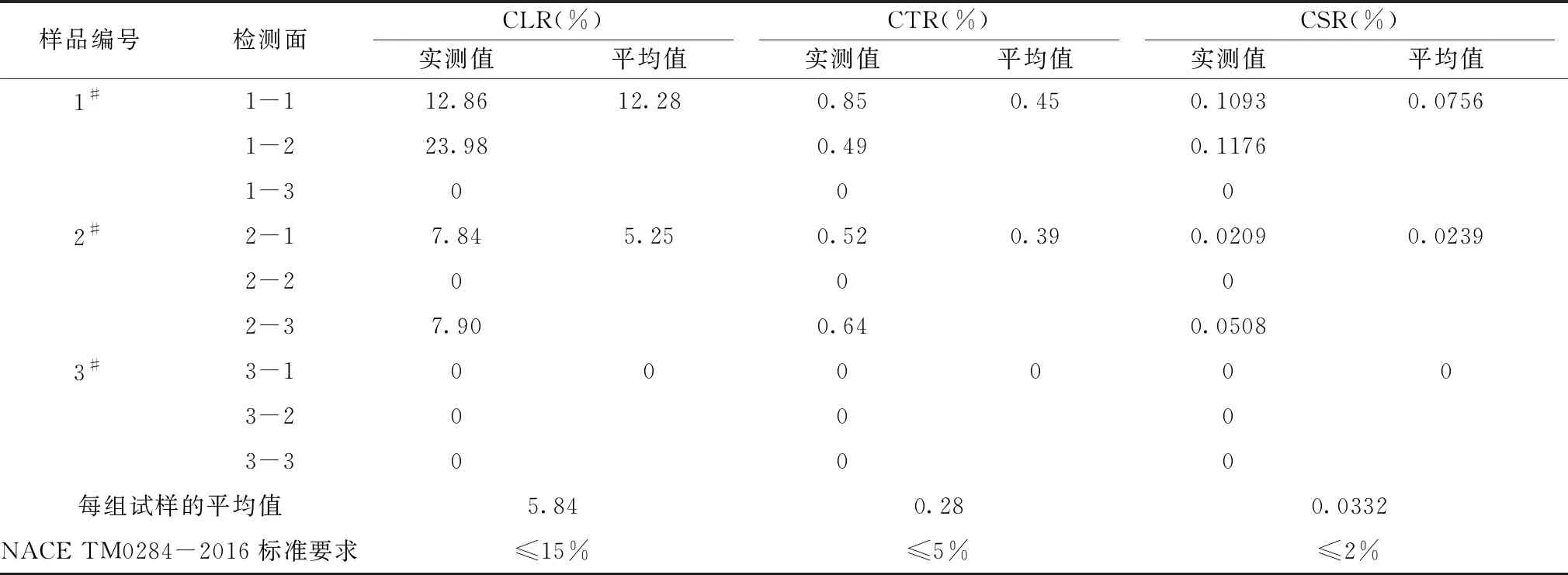

完成HIC试验后,再将试样取出。其HIC性能的敏感性按试样产生的裂纹数量、长度和宽度来评定。所有步骤均严格按照管道和压力容器用钢抗氢致开裂性能评价的试验方法(NACE TM0284-2016)标准的规定执行。试验完成后,每块试样按规定用线切割平均切割成4段,切口的3个端面在金相显微镜下观察,试样的CLR、CTR、CSR值用公式(1)(2)(3)计算,得到的结果如表3所示。

表3 试样HIC裂纹测量结果

由表3可知,厚度规格为20.6 mm的450 MPa级海底管线钢,其抗HIC性能达到管道和压力容器用钢抗氢致开裂性能评价的试验方法(NACE TM0284-2016)标准中CLR≤15 %、CTR≤5 %、CSR≤2 %的要求,其抗HIC性能良好。但在试样 1#、2#出现氢致裂纹的情况下,为分析其试样产生氢致裂纹的原因,明确氢致裂纹的发生机理,为450 MPa级海底管线钢后期提高耐酸性能提供了技术储备。特选取出现氢致裂纹较大的20.6 mm厚度规格1-1号试样和1-2号试样进行分析,利用光学显微镜、扫描电镜和EDS等手段对氢致裂纹进行观察分析。

3 HIC试验结果分析

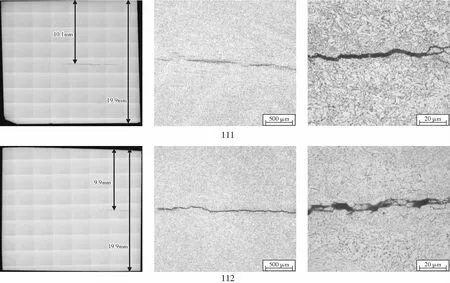

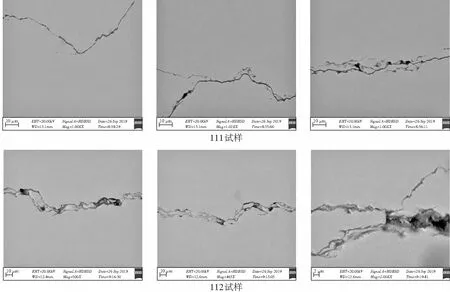

试样1-1和1-2经600#砂纸研磨打磨后,放入3 %的硝酸酒精中轻度腐蚀,裂纹处的显微组织和形貌在金相显微镜上观察,观察结果如图2所示。裂纹均出现在试样厚度1/2的位置,试样基体组织为针状的铁素体组织,但在裂纹附近出现有少量的贝氏体组织,与试样的基体组织不一致。

图2 微裂纹金相图片

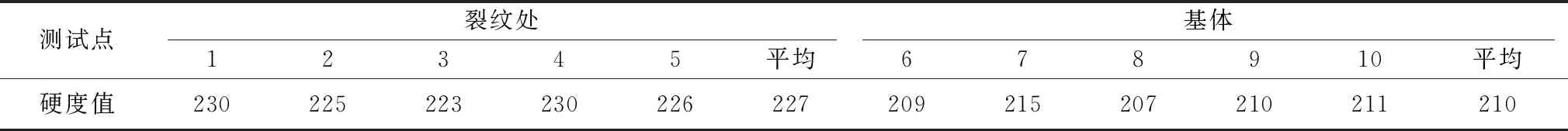

对试样1-1裂纹附近进行显微硬度检测试验,比较裂纹附近和其他正常基体区域的显微硬度值大小,结果如表4所示。

表4 微裂纹附近和其他正常区域附近硬度值 单位:HV10

裂纹附近的显微硬度值较其他正常基体区域的显微硬度值都要高,正常基体处显微硬度值平均210 HV10,而裂纹附近的显微硬度值平均227 HV10,裂纹附近的显微硬度值较其他正常基体区域的显微硬度值高17 HV10,这是由于试样基体组织是针状的铁素体组织,而在裂纹附近是有有少量的贝氏体组织存在导致裂纹附近的显微硬度值比正常基体处显微硬度值高17 HV10。

在扫描电镜SEM下观察试样裂纹的结果如图3所示,试样氢致裂纹两侧及裂纹内均未发现夹杂物的存在,说明试样在HIC试验中出现的氢致裂纹不是由夹杂物引起的。

图3 微裂纹的扫描图片

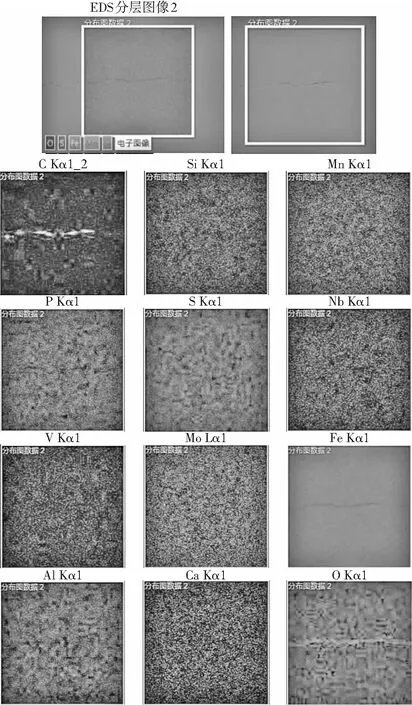

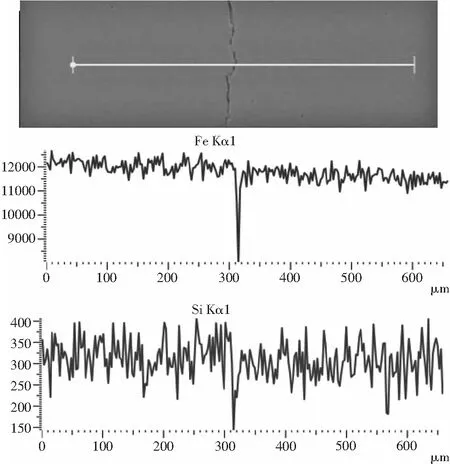

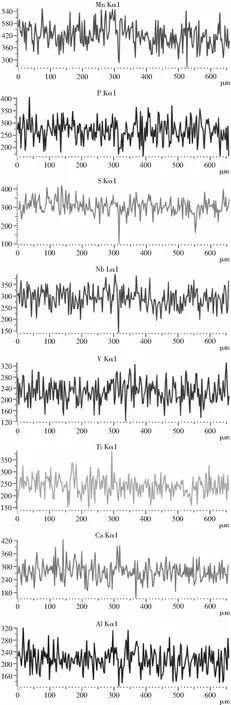

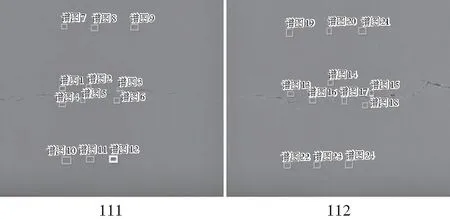

对试样裂纹附近进行元素面扫描和线扫描,观察试样裂纹附近是否有异常元素的聚集,扫描结果如图4和图5所示。

图4 微裂纹的面扫描图片

图5 微裂纹的线扫描图片

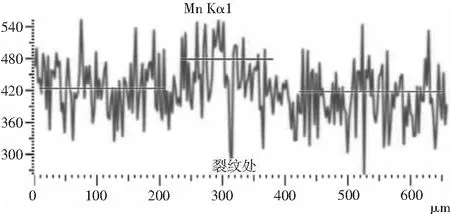

从上文的元素面扫描和线扫描结果看,面扫描分析未发现元素分布异常点,而线扫描分析结果中Mn元素在裂纹附近发现元素分布异常,裂纹处的Mn元素含量比正常基体处的要高15 %左右,如图6所示。

图6 微裂纹Mn元素的线扫描图片

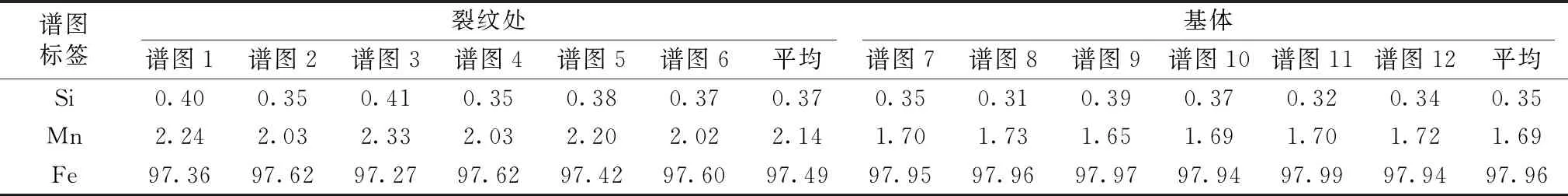

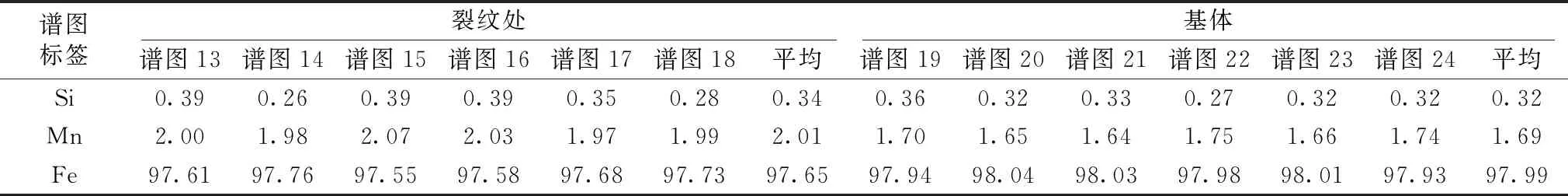

为了对裂纹处Mn元素含量进行定量分析,所以对裂纹附近进行EDS能谱分析,分别对裂纹处和基体处打能谱,打点位置如图7所示,能谱结果如表5和表6所示。由表5和表6可以看出,裂纹处与正常基体处各元素中,只有Mn元素存在差异,裂纹处的Mn含量要比正常基体处占比要大,基体处的Mn含量占比1.69 %,而裂纹附近处的Mn元素含量占比2.01 %~2.14 %,裂纹处的Mn元素含量占比比正常基体处的要高18 %左右,这与线扫描元素分析结果一致。

图7 能谱打点位置

表5 试样1-1裂纹附近能谱结果

表6 试样1-2裂纹附近能谱结果

经过以上分析可知,HIC试验出现的氢致裂纹均出现在1/2厚度位置,裂纹两侧及裂纹内均未发现夹杂物的存在,说明裂纹不是由夹杂物引起的。且通过线扫描和能谱分析可知,裂纹处的Mn含量占比较正常基体高15 %~18 %左右,所以在裂纹附近存在Mn偏析现象,进而在试样1/2厚度处Mn偏析造成裂纹附近的地方有少量与基体组织不同的贝氏体组织,且裂纹处的显微硬度值也比其他基体区域高17 HV10,说明此处生成了对HIC性能敏感的显微组织。

有研究显示,钢铁材料经过H2S腐蚀后,产生的氢气不断地进入钢基内部,再向偏析带聚集,产生巨大的氢压,最终形成氢气在偏析带上造成的裂纹。偏析带的产生会使钢材的抗HIC性能大大降低[9-10]。

所以,450 MPa级海底管线钢采用经济型成分设计生产20.6 mm厚度规格的试验钢,其具有良好的抗HIC性能,但HIC试验出现了少量氢致裂纹,后期可以通过减少Mn含量或改善连铸偏析来提高HIC性能。

4 结论

(1)450 MPa级海底管线钢具有良好的抗HIC性能,20.6 mm厚度的HIC试验CLR=5.84 %、CTR=0.28 %、CSR=0.0332 %。

(2)HIC试验出现的氢致裂纹不是由夹杂物引起的,而是由于Mn偏析,生成了硬相显微组织,这种硬相显微组织对HIC的性能比较敏感。

(3)通过减少Mn含量或减少连铸偏析,提高板卷组织的均匀性,可以提高450 MPa级海底管线钢的抗HIC性能。