间隔织物用钢筘运动路径规划及驱动机构设计

2023-12-05袁汝旺

袁汝旺, 张 鹏

(1.天津工业大学 机械工程学院, 天津 300387; 2.天津工业大学 天津市现代机电装备技术重点实验室, 天津 300387)

间隔织物[1]是具有代表性的立体织物之一,其已逐渐应用于航空航天、医用设备、汽车用品和建筑材料等领域[2-4]。

作为织机重要组成部分,打纬机构决定了织物成形品质,常用的打纬形式有四连杆[5-6]、六连杆[7-8]和共轭凸轮[9-10]等,打纬过程中钢筘、筘座和筘座脚固结并绕摇轴往复摆动。为满足间隔织物上下表面层受力一致性,国内外学者提出不同解决办法,其中:Mountasir等[11]优化钢筘形状,以四杆机构或共轭凸轮机构驱动异形钢筘打纬;Celik等[12]优化钢筘驱动机构形式进行打纬,钢筘运动轨迹为圆弧,且前死心位置钢筘与上下表面层保持垂直,后死心位置钢筘与综框平行,满足30 mm以内间隔织物打纬。部分学者对多连杆平行打纬的构型、设计方法和运动特性进行了研究,如:韩斌斌等[13]对比不同构型的六连杆打纬机构,并通过仿真进行钢筘运动特性分析;刘薇等[14-15]提出RRR型串联RRP型六连杆打纬机构的设计方法,并分析不同机构参数对钢筘运动的影响;徐昊月等[16]基于后死心位置钢筘停留时间优化设计八连杆打纬机构。上述连杆式打纬机构的输出端均为摇杆滑块机构,钢筘只能沿导轨往复移动,其运动轨迹为直线,满足多层织物受力均匀性需求,通过优化机构尺寸参数改善打纬期间钢筘相对静止时间。Debaes等[17-18]提出共轭凸轮平行式打纬机构,打纬过程中钢筘沿水平和垂直2个方向运动,其运动路径为弧线,满足间隔织物平行打纬,且打纬时刻钢筘中下部与织物接触,增强打纬系统刚度,可实现80 mm以内间隔织物织造。

本文从间隔织物打纬工艺需求出发,基于凸轮连杆组合机构研究打纬过程中钢筘运动路径规划、钢筘驱动机构设计方法和钢筘动态特性控制,以实现钢筘运动路径和运动特性的打纬工艺,建立钢筘驱动机构设计模型及钢筘动态特性控制模型,优化设计并仿真验证钢筘运动路径及打纬机构动态特性,以满足间隔织物平行打纬需求。

1 间隔织物打纬工艺分析

1.1 间隔织物织造原理

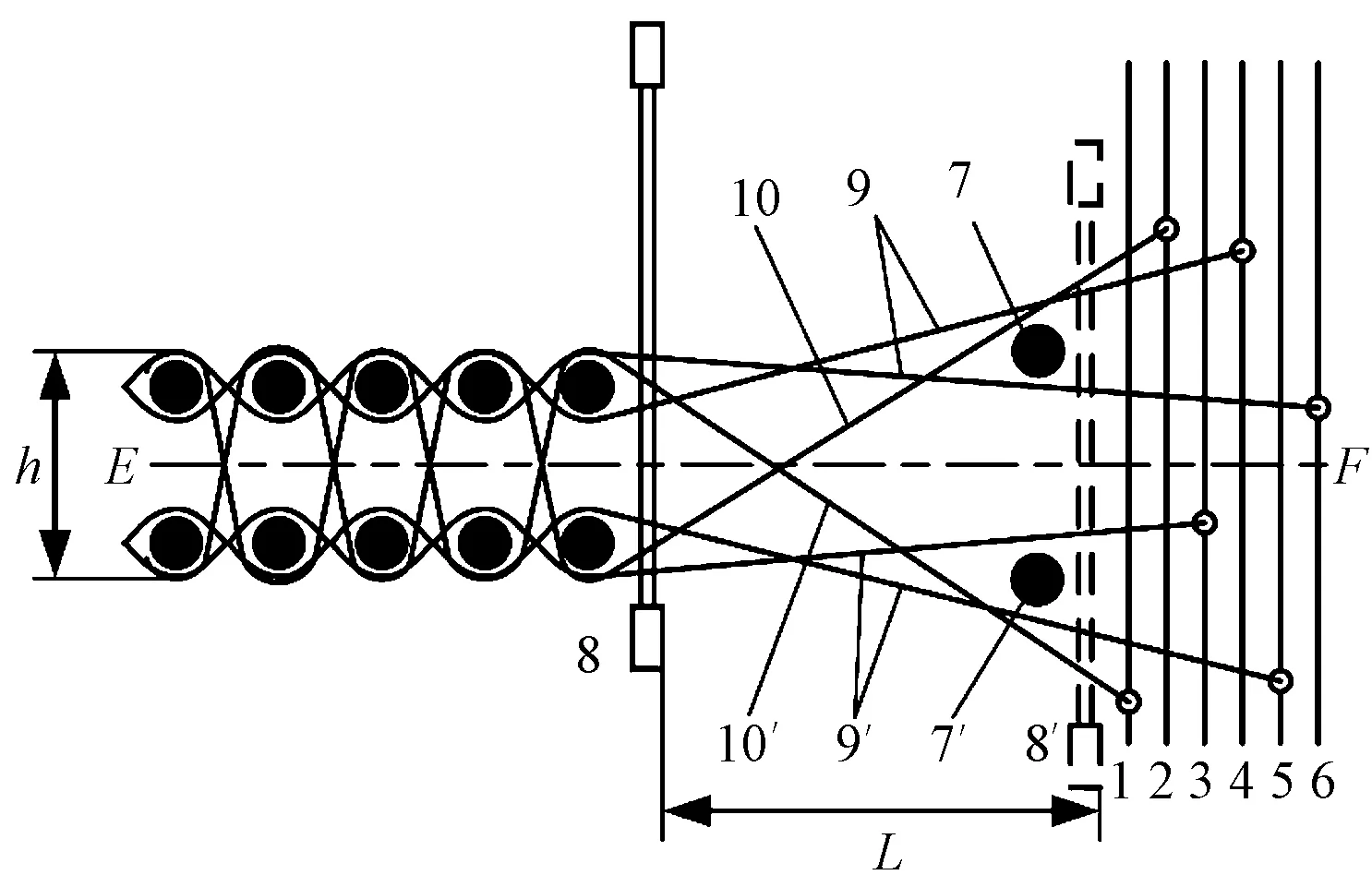

间隔织物由2个表面层和间隔层组成,图1示出间隔织物织造原理简图。EF为织物—经纱水平基准面,开口时综框4、6控制的上层地经纱9形成上层梭口,综框3、5控制的下层地经纱9′形成下层梭口,综框1、2控制的接结经纱10和10′分别处于上层梭口的上方和下层梭口的下方;纬纱7、7′由剑杆同时引入上、下层梭口后,钢筘8′把纬纱打进各层织口形成上下层织物,之后综框控制接结经纱与地经纱各自变换位置形成新梭口,而接结经纱分别与上、下层纬纱交织,从而将上下2层织物连接成整体性间隔织物。

1, 2—接结经纱综框; 3, 5—下层地经纱综框; 4, 6—上层地经纱综框; 7—上层纬纱; 7′—下层纬纱; 8, 8′—钢筘;9—上层地经纱;9′—下层地经纱; 10, 10′—接结经纱。图1 间隔织物织造原理Fig.1 Spacer fabric weaving principle

1.2 打纬工艺需求分析

间隔织物打纬工艺需求应遵循以下原则。

1)织物厚度h满足30~80 mm需求下,钢筘对上下层纬纱施以相同作用效果,以保证上下层织物纬密一致性。

2)在前死心位置时,钢筘的中下部位与纬纱接触以减小其受力变形且钢筘应垂直于水平基准面;在后死心位置时,钢筘中心应位于基准平面上。在打纬运动过程中钢筘尽可能垂直将纬纱推入织口,其转动角度误差θ1j应满足|θ1j|≤2.5°。在保证顺利引纬前提下尽量减小钢筘动程L以减轻对经纱的摩擦。

3)钢筘在打纬周期内作变速运动,由运动到静止或由静止到运动过程变化平缓,且钢筘运动位移、速度和加速度连续变化,无突变。由工艺要求设计打纬运动角θ0为π,即向前打纬占π/2和向后回程占π/2。当凸轮轴转角θ=0时,钢筘位于后死心位置,其速度、加速度都减小为零;当θ=π/2时,钢筘处于前死心位置且瞬时速度为零,瞬时加速度达到峰值以达到最大打纬惯性力使其克服打纬阻力。

2 钢筘运动路径规划及其设计方法

2.1 平行打纬机构工作原理

基于上述设计原则,打纬机构应综合考虑钢筘运动路径和其在运动过程中动态特性等因素而确定,因此,应用由共轭凸轮与铰接四杆机构串联而成平行打纬机构。其中共轭凸轮作为驱动机构,铰接四杆机构为从动机构。根据打纬工艺需求设计共轭凸轮从动件运动规律,实现钢筘运动过程中的动态特性控制;设计铰接四杆机构的连杆运动曲线来实现钢筘运动轨迹需求。

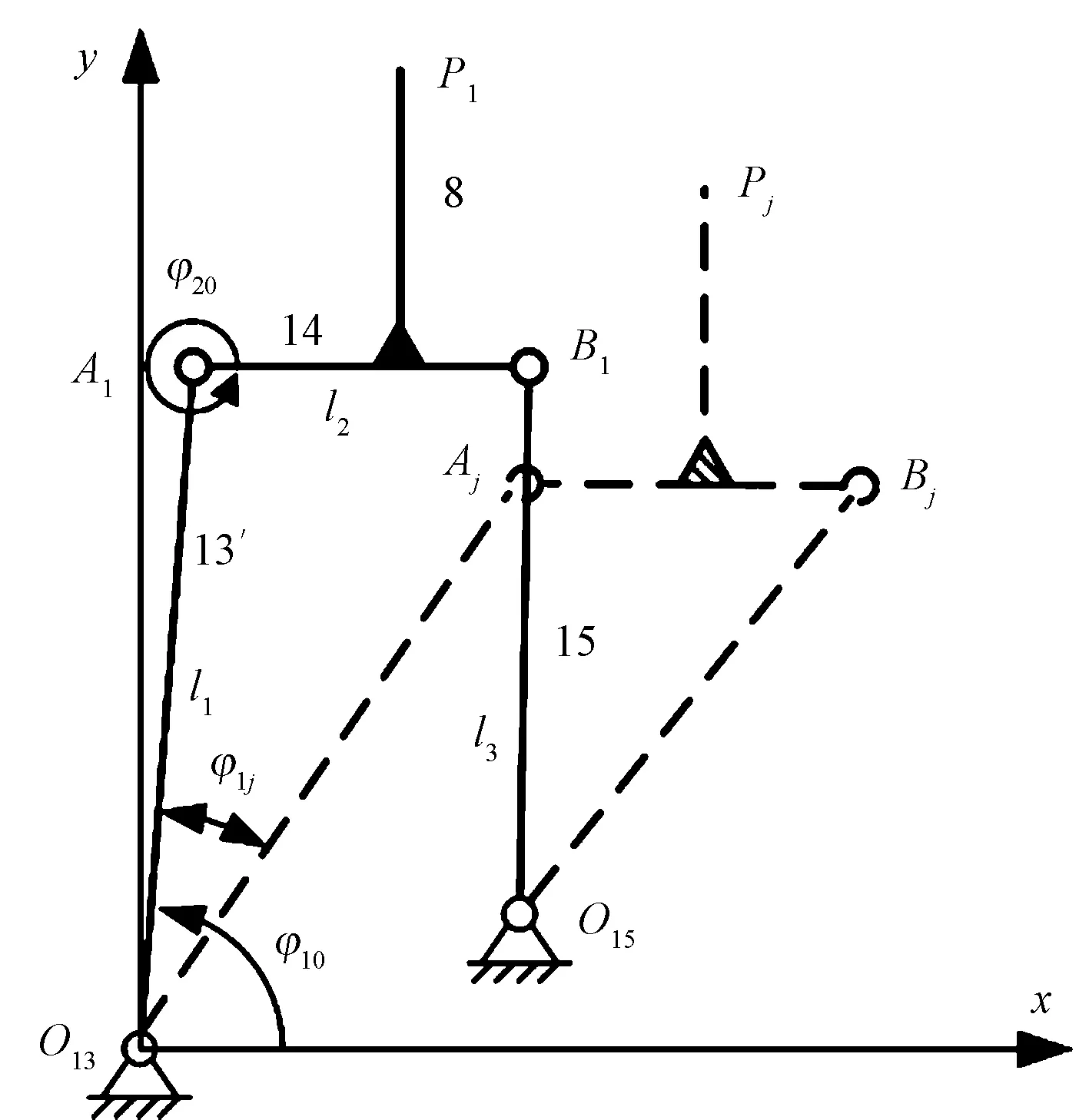

图2示出平行打纬机构工作原理。由图可知,共轭凸轮绕轴O11作匀速转动,带动摆杆13a、13b与摇杆13′绕轴O13作变速往复摆动,摇杆13′、连杆14、摇杆15与机架构成双摇杆机构,钢筘8与连杆固结,从而驱动钢筘作固定行程的往复运动;钢筘从后死心位置运动到前死心位置完成打纬,钢筘回到后死心位置后处于静止,以便于进行引纬;通过优化设计四杆机构尺寸参数使钢筘在运动过程中完成平行打纬。

11a, 11b—主、回凸轮; 12a, 12b—滚子; 13a, 13b—摆杆;13′—摇杆; 14—连杆; 15—摇杆。图2 平行打纬机构Fig.2 Parallel beating-up mechanism

2.2 钢筘运动路径规划

以摇杆13′与机架的铰接点O13为原点建立绝对坐标系xO13y。取钢筘中心点P作为其运动轨迹的参考点,图3示出打纬期间钢筘运动路径。根据打纬工艺需求给定钢筘的若干个位置∑1,∑2,…,∑j,其中当转角θ分别为π/2和0时,钢筘位于两极限位置,即前死心位置∑1和后死心位置∑j,钢筘上中心点P相应坐标为P1(P1x,P1y)、Pj(Pjx,Pjy)。

图3 钢筘运动路径规划图Fig.3 Reed movement path planning diagram

钢筘运动路径需满足如下设计要求。

1)钢筘打纬过程为平面运动,即钢筘沿x、y方向的移动和运动过程中的转动,其中点P的合成运动轨迹为一弧线。

2)当钢筘位于前死心位置时,钢筘处于竖直位置状态,以对上下层纬纱作用效果一致。钢筘从后死心位置到前死心位置有一定的上升高度Δy1j,在打纬时钢筘中下部位与纬纱接触作用,其上升高度为筘高的1/5~1/3;钢筘水平方向动程在满足开口动程前提下尽量减小。当钢筘位于后死心位置时,钢筘距离第1片综框应有一定间隙,避免发生接触碰撞;钢筘在满足开口高度下其筘高不宜过大。

3)以钢筘前死心竖直位置为基准,钢筘在打纬过程中可相对前死心位置有转角误差θ1j,其误差绝对值应小于2.5°。

2.3 钢筘驱动机构设计

基于铰接四杆机构的连杆运动曲线设计钢筘运动轨迹,使其与钢筘规划运动路径接近重合,进而实现钢筘位置状态上的工艺需求。钢筘由铰接四杆机构驱动,从图3中的位置∑1运动至位置∑j的过程作刚体平面运动。图4示出钢筘驱动机构两极限位置。其中摇杆13′和摇杆15均以双铰杆作为联架杆,利用刚体导引方法可获得四杆机构中摇杆13′、连杆14和摇杆15的尺寸。

图4 钢筘驱动机构Fig.4 Reed drive mechanism

若O13与O15的坐标已知,仅需确定A1、B1坐标即可确定机构尺寸,可利用三位置刚体导引分别获得前死心位置机构铰接点A1、B1坐标,即j=3。此时设P1坐标为(P1x,P1y),且P2x=P1x+L/2,P2y=P1y-Δy12,P3x=P1x+L,P3y=P1y-Δy13。其中L为钢筘中点P在位置1、3的水平距离,即打纬动程;Δy12为钢筘中点P在位置1、2的垂直距离;Δy13为钢筘中点P在位置1、3的垂直距离。由O13A1B1O15构成的铰接四杆机构即达到设计要求,其中A1、B1点是关于钢筘位置参数的函数:

(1)

式中:f1、f2为刚体导引结果函数;θ1j为钢筘位置∑j(j=2, 3)与位置∑1间的转角误差, rad。

在式(1)中最多可有3个未知参数,即P1x、P1y和L,可由以下工艺需求作为约束求解式(1)中待求参数。

1)主动杆在前死心位置的初始角位移:

φ10=arctan(A1y/A1x)

(2)

2)连杆在前死心位置的角位移:

φ20=arctan[(A1y-B1y)/(A1x-B1x)]

(3)

3)钢筘相对于连杆铰接点B的位置:

(4)

其中,式(4)是约束连杆与钢筘这一构件的刚体形状。当式(1)中参数全部已知时,可直接求出初始位置A1、B1坐标;当式(1)中有P1x、P1y2个未知参数时,联立式(2)~(4)中任意一个方程求解可获得较为精确的结果;当式(1)中有3个未知参数时,可选择式(2)~(4)来求解方程组,从而求出机构在初始位置各点坐标和机构尺寸参数。

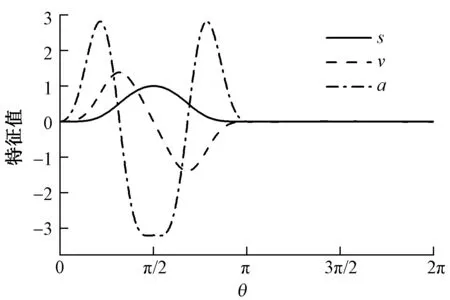

3 钢筘运动特性建模

钢筘安装在四杆机构中的连杆14上,摇杆13′与摆杆固结,故凸轮从动件运动规律直接影响钢筘运动特性,可根据钢筘运动特性需求构建凸轮从动件运动规律(见图2)。图5为对称形式的从动件运动规律周期图,其中横坐标φ与凸轮转角θ的关系为φ=θ+π/2,s、v、a分别为角位移、类角速度和类角加速度。

图5 从动件运动周期图Fig.5 Motion period of follower

由图5可知,在运动周期内共分为4个区域,其中Ⅰ、Ⅳ区域是静止阶段,Ⅱ区域是由静止向前打纬阶段,Ⅲ区域是打纬完成后向后回程阶段。当φ=π/2时,从动件位移曲线中的A点对应钢筘后死心位置;运动θ0/2后钢筘位于前死心位置,对应位移曲线中的B点;C点对应打纬完成后钢筘回到后死心位置。

在打纬过程中凸轮从动件运动规律应满足以下要求。

1)在整个打纬运动周期中,从动件的位移、速度和加速度都应连续,避免出现刚、柔性冲击。

2)凸轮作推程运动时,从动件加速度应由零递增;凸轮回程到基圆位置时,从动件加速度也应递减到零。在凸轮从动件启停过渡阶段其运动特性变化应平缓,便于进行开口和引纬运动。

3)为形成惯性打纬,在前死心位置时刻凸轮从动件达到最大负加速度,即图5中D点。

设从动件实际角位移函数为S=S(φ),将S(φ)映射到0~1范围内的角位移函数为s=s(φ),则位移函数s(φ)展开傅里叶级数为

(5)

式中:Smax为凸轮从动件动程, rad;a0、ak和bk为傅里叶系数;k=1,2,…,n。

角位移函数s=s(φ)的一阶、二阶导数分别为

(6)

(7)

式中:V为从动件实际角速度, rad/s;A为从动件实际角加速度, rad/s2;v、a分别称为类角速度和类角加速度;ω为凸轮角速度, rad/s。

由图5可知,当π/2≤φ≤3π/2时,钢筘状态为由后死心位置向前运动,打纬完成后回到后死心位置,故取φ分别为π/2、π、3π/2建立凸轮从动件边界条件:

(8)

式中,K为类角加速度的最大负加速度值。

(9)

式中,φsi和φei分别为某静止段起始、终止角位移, rad。

当位移误差函数的偏导数为零时,可使位移误差最小,故系数ak和bk计算方法为

(10)

根据式(5)、式(8)和式(10),在满足精度要求下可计算出n、p和q,并由此得出傅里叶系数,将其代入式(5)即可求解出位移函数s(φ),从而确定凸轮从动件实际运动规律。

4 结果与讨论

4.1 设计参数

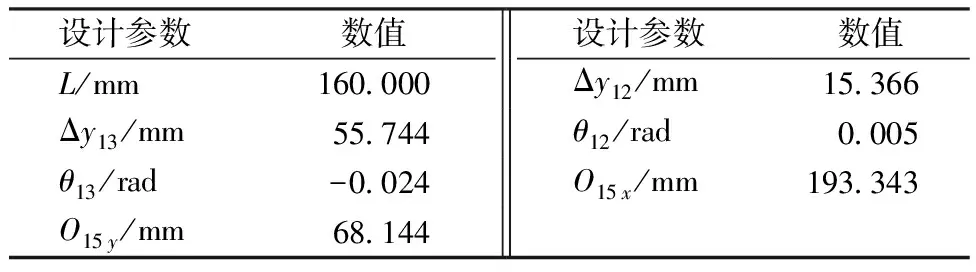

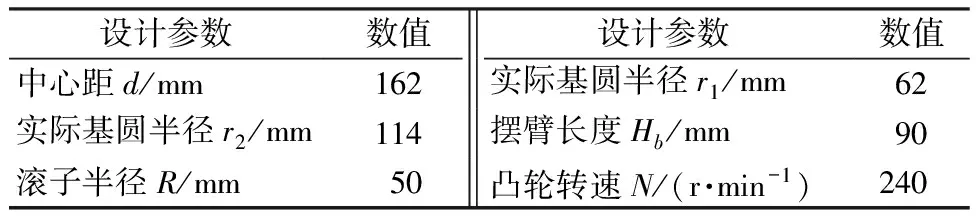

从工艺需求进行钢筘驱动机构设计,已知钢筘3个位置参数求解机构尺寸参数。表1示出钢筘设计参数,表2示出共轭凸轮驱动机构设计参数。

表1 钢筘设计参数Tab.1 Reed design parameters

表2 凸轮设计参数Tab.2 Cam design parameters

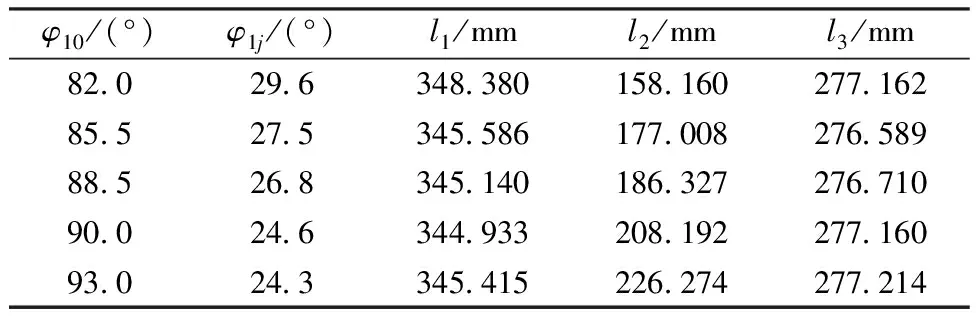

4.2 钢筘运动路径分析

由表1计算出四杆机构的位置和尺寸参数,表3示出摇杆13′在不同初始角位移φ10情况下获得的5组设计结果。可以看出:在相同钢筘动程和机架位置固定条件下,随φ10增大,摇杆13′摆角φ1j减小,连杆14长度l2增大;四杆机构中l2变化量为68.114 mm,l1和l3变化量分别只有3.447和 0.625 mm, 故摇杆初始角位移φ10的变化对l2影响最大,可根据打纬需求合理选择。

表3 不同φ10值时的机构参数Tab.3 Mechanism parameters with different φ10 values

利用复数矢量法对铰接四杆机构进行分析以获取连杆运动曲线轨迹,图6示出5种机构参数下的钢筘运动轨迹。可以看出,连杆上钢筘中心点P的水平位移均满足钢筘动程L要求,钢筘从P1到P2位置的纵坐标平均变化量为14.54 mm,从P2到P3位置的纵坐标平均变化量为38.71 mm,故钢筘向前打纬时减小y方向运动有利于钢筘x方向的平行移动。在不同φ10情况下计算出的连杆运动曲线均接近钢筘规划运动路径,5种运动轨迹与钢筘规划路径中P点位置坐标之间的平均误差率((实际值-规划值)/规划值)分别为0.47%、0.02%、0.36%、0.48%和0.37%。可见,当φ10=85.5°时计算出的钢筘运动轨迹与规划运动路径之间的误差率最小。

图6 钢筘运动轨迹Fig.6 Movement trajectory of reed

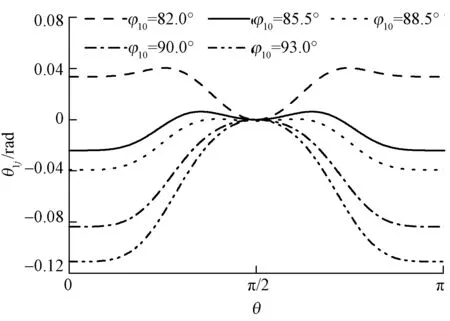

图7示出在运动期间钢筘转动角度误差θ1j变化曲线。可以看出:在前死心位置时不同φ10情况的钢筘均垂直于织物截面;而在后死心位置时钢筘均有一定角度误差,在运动期间钢筘转角误差最大值|θ1j|max分别为2.316°、1.384°、2.258°、4.802°和6.363°,其中φ10=85.5°的钢筘转角误差最小,且符合设计原则中钢筘所允许的误差。

图7 钢筘转动角度误差曲线Fig.7 Reed rotation angle error curve

打纬机构优先考虑前、后死心位置钢筘转动角度误差,其次考虑不同φ10下运动轨迹误差率。当φ10=85.5°时的机构参数更符合规划运动路径中钢筘位置状态的工艺需求,基于机构尺寸和加工精度对机构参数进行圆整优化。表4示出钢筘驱动机构参数优化结果。

表4 机构参数优化结果Tab.4 Optimization results of mechanism parameters

表5示出机构尺寸优化后钢筘实际运动轨迹与规划运动路径中的P点坐标对比。可以看出:3个位置坐标的平均误差率为0.14%;钢筘水平方向动程为160.464 mm,满足理论钢筘动程,竖直方向动程为57.609 mm;前死心位置钢筘处于竖直状态,后死心位置钢筘有最大转角误差,其值为2.445°,故该机构参数满足钢筘位置状态上的工艺需求。

表5 钢筘运动路径对比Tab.5 Comparison of reed motion paths mm

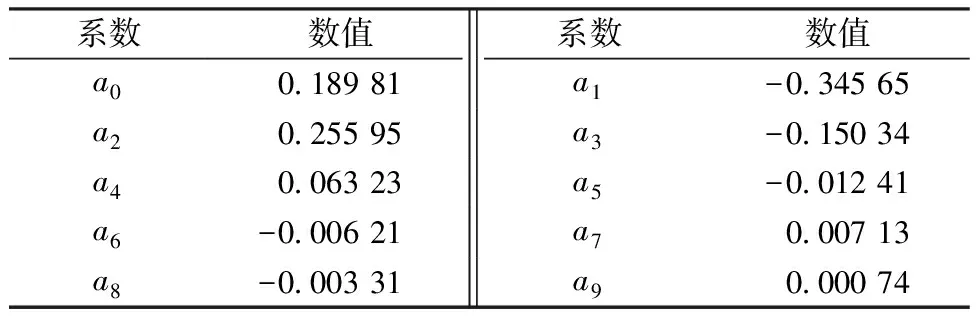

4.3 钢筘运动特性控制分析

构建对称形式凸轮从动件运动规律,即bk=0(k=1,2,…,n)。 当n=9,p=5和q=2时,运动规律函数误差满足精度要求,位移误差为

σs=1.264 7×10-6≤10-5

进而求解出傅里叶系数,结果如表6所示。

表6 傅里叶系数Tab.6 Fourier coefficients

当θ=φ-π/2且K=-3.25时,凸轮从动件运动规律如图8所示。可以看出:运动规律曲线连续无突变,机构无刚、柔性冲击;在θ为0°~25°或155°~180°时间内凸轮从动件位移变化平缓,从动件近似静止时间为50°,可增加引纬角和开口角,有利于提高织机转速和满足幅宽需求;在θ=90°对应打纬时刻,从动件达到最大负加速度,且在此刻附近加速度曲线近似为直线,保证钢筘能够稳定进行惯性打纬。

图8 凸轮从动件运动规律Fig.8 Motion law of cam follower

当对打纬惯性力有特殊要求时,在相同凸轮转速下可通过调节K值改变打纬时刻加速度峰值,从而达到调节惯性力的工艺需求。图9示出不同K值下的类加速度局部变化曲线。虽然K值可有效调节打纬惯性力,但在前死心位置附近加速度曲线产生波动,增加机构振动影响,故在转速确定前提下应根据打纬阻力需求合理选择K值。

图9 不同K值下的类加速度Fig.9 Acceleration-like acceleration at different K values

在确定钢筘运动路径和凸轮从动件运动规律的合理性后,根据表2参数和凸轮廓线方程[20]计算出凸轮实际廓线,如图10所示。其中主、回凸轮廓线压力角的最大值分别为26.0°和29.5°,小于许用压力角([α]=30°),满足实际工况传力性能要求。

图10 凸轮实际廓线Fig.10 Actual profile of cam

根据优化后的机构参数建立三维打纬机构模型,在ADAMS中设置机构材料属性,在运动副位置添加约束,并在凸轮轴添加驱动,设其转速为 240 r/min, 图11示出平行打纬机构虚拟样机,验证模型的质量属性、约束或力作用、自由度等方面的正确性,对虚拟打纬机构进行运动仿真并在后处理模块中输出位移、速度和加速度曲线。

图11 平行打纬机构虚拟样机Fig.11 Virtual prototype of parallel beating-up mechanism

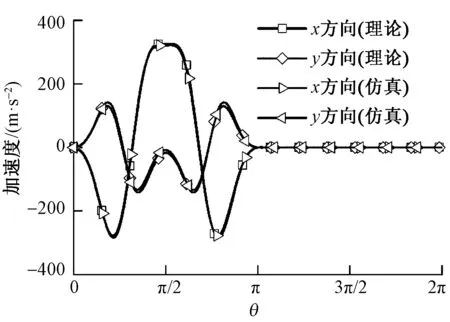

根据凸轮从动件运动规律对四杆机构进行运动学理论计算,并与仿真结果作对比分析。图12、13分别示出钢筘打纬速度、加速度曲线。

图12 钢筘打纬速度曲线 (N=240 r/min)Fig.12 Speed curves of reed beating-up (N=240 r/min)

图13 钢筘打纬加速度曲线 (N=240 r/min)Fig.13 Acceleration curves of reed beating-up (N=240 r/min)

由图12、13可知,理论计算与样机仿真结果基本一致,钢筘沿x负方向运动为打纬过程,钢筘x方向加速度在前死心时刻达到最大值325.5 m/s2,从而形成x负方向的最大打纬惯性力,竖直方向加速度降至-16.7 m/s2,在后死心位置钢筘打纬速度和加速度均为0,满足打纬机构打紧织物和织造多层织物的工艺需求。

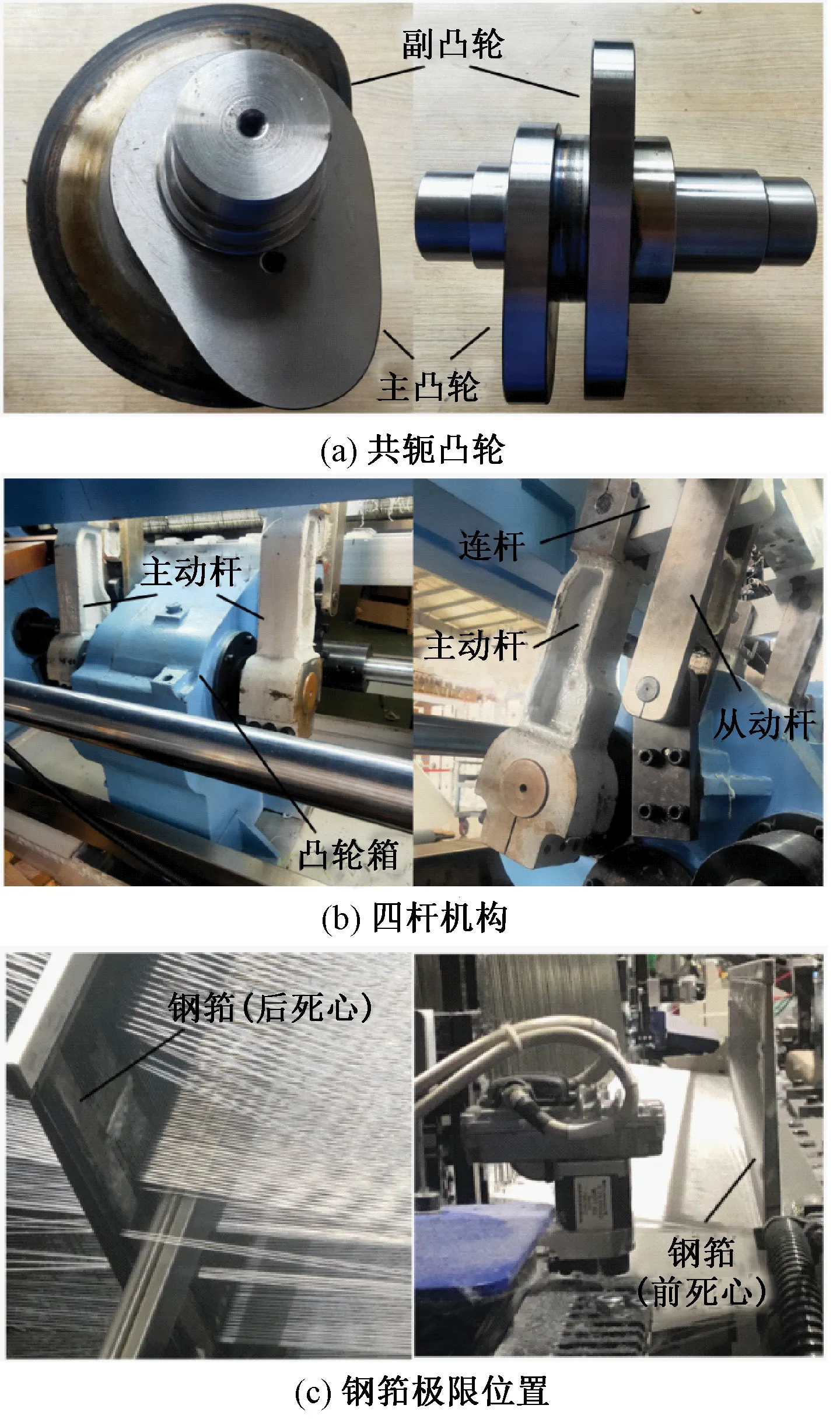

图14示出平行打纬机构应用。可以看出,该打纬机构可满足80 mm织物高度的织造需求,钢筘在前死心位置处于竖直状态,在打纬过程中能够平稳运动,钢筘运动路径可实现平行打纬需求。

图14 平行打纬机构应用Fig.14 Application of parallel beating-up mechanism. (a) Conjugate cam; (b) Four-bar mechanism; (c) Limit position of reed

5 结 论

1)根据间隔织物织造工艺需求,并根据打纬过程中钢筘位置状态等要求规划钢筘的合成运动路径,基于凸轮连杆组合机构实现钢筘平行打纬,且钢筘垂直作用于织物截面,保证上下表面层受力一致性。

2)采用刚体导引方法及工艺约束条件建立钢筘驱动机构模型,从钢筘运动轨迹误差率和转角误差2方面分析5组不同摇杆初始角位移的机构参数。当初始角位移为85.5°时,钢筘有最小轨迹误差率和转角误差,分别为0.02%、1.384°,满足钢筘规划运动路径需求。

3)建立基于傅里叶级数的钢筘动态特性控制模型,并根据打纬工艺要求确定模型边界条件。凸轮从动运动规律可平稳控制钢筘打纬运动,且钢筘在启停阶段有50°的近似静止时间,增加引纬角和开口角,有利于提高织机转速和满足幅宽需求。类角加速度的最大负加速度值K是实现惯性打纬的重要参数,当K=-3.25时,钢筘加速度在前死心附近位置近似为直线,有利于稳定打纬和减振降噪;钢筘运动到前死心时加速度达到325.5 m/s2,满足织造厚重织物需求。