原位聚合法聚酰胺6/炭黑复合纤维的制备及其性能

2023-12-05王梦柯于春晓郑晓頔邱志成李志勇武术方

李 睿, 王梦柯, 于春晓, 郑晓頔, 邱志成, 李志勇, 武术方

(1.中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室, 北京 100025;2.东华大学 材料科学与工程学院, 上海 201620)

聚酰胺6(PA6)纤维具有优异的物理性能,适合用作户外运动、军用防护等纺织品[1]。目前,聚酰胺6纤维是仅次于聚酯纤维的是第二大化学纤维,其产量占全球化纤总产量的9%左右,我国的聚酰胺6纤维产量由2013年的211.28万t增至2021年的415万t,年复合增速为8.80%[2]。随着天然纤维产能的限制和居民生活水平的提升,未来聚酰胺6纤维的产量有望维持稳步增长。

传统聚酰胺6纤维及织物染色工艺是将其投入到酸性染料的染浴中经化学反应上染,这种方法能耗高,污染大[3]。随着绿色低碳发展的意识逐渐增强,高效、低能耗和低污染的原液着色法(又称纺前着色法)近年来受到了市场的关注[4]。原液着色法主要包括色母粒法、溶剂载体法和原位聚合法[5]。20世纪70年代初,我国对原液着色技术进行了研发,“十二五”期间电子调色和色母粒制造等技术得到了很大的发展,使原液着色纤维行业迅猛发展。2010年以来,原液着色纤维产量平均每年的复合增速为14%,其中原液着色聚酰胺6长丝的年均增长率高达71%[6]。

色母粒法是先将着色剂与成纤聚合物混合造粒制备成特定颜色的母粒,再将色母粒与原料聚合物混合进行纺丝的方法,是当前原液着色纤维生产的最主要方法[5]。然而,受颜料分散性和色母粒熔体流动性等方面的限制,采用色母粒原液着色法生产的纤维色系、深色性和光泽度存在一定的问题[6-7]。原位聚合法是先将着色剂与预聚体在聚合反应体系中混合,再引发单体聚合得到有色成纤高聚物,最后再经纺丝等工序直接得到有色纤维。与色母粒法相比,这种方法的颜料粒子在聚合物结构中分散均匀,粒子与聚合物间的界面相容性好,且生产成本低,纺丝工序简单,在绿色、环保、低碳的大背景下,其市场需求正在快速增长[7-8]。

本文以经原位聚合法制备的不同炭黑(CB)质量分数的PA6/CB复合材料为原料制备黑色PA6/CB复合纤维,讨论了炭黑质量分数及纺丝工艺对复合纤维力学性能、取向度、色度值和色牢度的影响,为采用原位聚合法制备高黑度的原液着色聚酰胺6纤维提供理论参考。

1 实验部分

1.1 实验材料

成纤用聚酰胺6/炭黑(PA6/CB)复合材料原料切片(炭黑质量分数分别为1.0%、1.5%、2.0%、2.5%、3.0%,相对黏度为2.35±0.05,分别记为PA6/1.0、PA6/1.5、PA6/2.0、PA6/2.5、PA6/3.0)、纯PA6切片(相对黏度为2.40),均由中国纺织科学研究院有限公司聚酰胺聚合生产线制备。

1.2 PA6纤维和PA6/CB复合纤维制备

将纯PA6切片和炭黑质量分数为1.0%~3.0%的PA6/CB切片置于ZG-45型动态真空干燥器(杭州创盛纺织科技有限公司),在150 ℃下干燥20 h,直至水分含量≤0.02%,随后将切片分别投入 1999(3) 单螺杆纺丝机组(中国纺织科学研究院有限公司)进行熔融纺丝。纺丝机螺杆1~3区及机头温度分别为260、265、270、270 ℃,使用72孔喷丝板,喷丝板孔径为0.2 mm,在300 m/min的纺丝速度下卷绕,制备得到未取向的PA6和PA6/1.0、PA6/1.5、PA6/2.0、PA6/2.5、PA6/3.0初生纤维,线密度为460 dtex(72 f)。再将初生纤维经RGJ-20CII/40CIII型热辊牵伸机(北京中纺精业机电设备有限公司)牵伸,牵伸温度为70 ℃,热定形温度为125 ℃,牵伸倍数分别为2.8、3.0、3.2、3.4,得到纯PA6纤维牵伸丝和不同炭黑质量分数、不同牵伸倍数的PA6/CB复合纤维牵伸丝。

进一步降低熔体计量泵的转速,也即降低PA6/CB复合材料熔体的挤出量,制备得到线密度为360 dtex(72 f)的纯PA6纤维及不同炭黑质量分数的PA6/CB复合纤维,再经牵伸-定形得到相应的牵伸丝。将线密度为360 dtex(72 f)的纯PA6纤维编号为PA6-2,炭黑质量分数为2.0%的牵伸丝编号为PA6-2/2.0,依此类推。

1.3 结构与性能测试

1.3.1 表观形貌观察

采用JSM-6360型扫描电子显微镜(日本电子株式会社)观察并分析纯PA6和PA6/CB复合材料切片的淬断面以及纤维的表面形貌,测试前对样品进行喷金处理。

1.3.2 热性能测试

使用DSC-8000型差示扫描量热仪(美国Perkin Elmer公司)对纯PA6和PA6/CB复合材料切片进行热性能测试。测试方法为:在N2保护下,将5 mg试样从30 ℃以20 ℃/min的速率加热到250 ℃,并保持恒温5 min以去除加热过程中的热历史;然后以20 ℃/min的速率降温至30 ℃,获得第1次降温曲线,恒温5 min;最后以20 ℃/min的速率再次加热到250 ℃,得到第2次升温曲线。根据下式计算试样的结晶度:

1.3.3 热稳定性测试

将PA6和PA6/CB复合材料原料切片在80 ℃的真空干燥箱中干燥12 h,然后使用Pyris 1 型热分析仪(美国Perkin Elmer公司)对其热稳定性能进行测试。取5 mg样品,在N2保护下,以 20 ℃/min 的速率从50 ℃升温至600 ℃。

1.3.4 晶型结构测试

采用X′Pert Pro MPD型X射线衍射仪(荷兰Panalytical公司)测试PA6和PA6/CB复合材料原料切片的晶型结构。实验参数为:Kα射线,铜靶,管电压40 kV,管电流200 mA,扫描步长0.05°,扫描范围5°~60°,扫描速度2(°)/min。

1.3.5 线密度与力学性能测试

参照GB/T 14343—2008《化学纤维 长丝线密度试验方法》,采用YG086型缕纱测长仪(常州市第二机械有限公司)测定PA6/CB复合纤维的线密度。参照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用Instron2343型单丝强力仪(英国Instron公司)测试PA6/CB复合纤维的力学性能。其中:初生丝夹持距离为100 mm,拉伸速度为500 mm/min;牵伸丝夹持距离为200 mm,拉伸速度为200 mm/min。每种纤维测试5次取平均值。

1.3.6 取向度测试

采用SCY-III型声速取向测量仪(上海东华凯利新材料科技有限公司),对不同炭黑质量分数及不同牵伸倍数的PA6/CB复合纤维进行取向度测试。分别测定声波通过20和40 cm纤维所需的时间,记为t20和t40,然后根据下式计算声速值和声速取向因子:

式中:C为声速值,km/s;Cu为PA6无规取向时的声速值,值为1.3 km/s;f为取向因子。

1.3.7 色度值测试

将牵伸丝在YG108A型绕丝机(美国Intel公司)上进行绕丝,制得标准丝板样品,绕丝时绕速为400 r/min,宽度为25 mm,卷绕密度为0.3 mm/r,层数为6。然后采用DataColor 400型台式色差仪(美国HunterLab公司)测试纤维的色度值,色差仪测试孔板取小孔板,孔板孔径为9 mm,每个面按0°、45°和90° 3个角度测试,每个样品测试正反面,共测试6次,取平均值作为试样的色度值。

1.3.8 色牢度测试

将PA6/CB复合纤维用SGA598型全自动剑杆织样机(江阴市通源纺机有限公司)织成50 cm×40 cm 的平纹织物,进行多项色牢度测试。参照 GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,将织物在YG571B型摩擦色牢度仪(温州百恩仪器有限公司)上进行耐摩擦色牢度测试,使用圆柱形摩擦头,直径为(16±0.1) mm,压力为(9±0.2) N,往复动程为(104±3) mm。参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法A(1),将织物放在含皂洗的水浴锅里测试耐皂洗色牢度,温度为40 ℃,搅拌时间为30 min。参照GB/T 14576—2009《纺织品 色牢度试验 耐光、汗复合色牢度》,将织物浸泡汗液后置于YG(B)611 M型耐光试验机(温州大荣纺织仪器有限公司)的曝晒仓内,测试其耐光、汗复合色牢度,曝晒条件为A1,黑标温度为(47±3) ℃,相对湿度为40%。

2 结果与讨论

2.1 炭黑分散形态分析

图1示出纯PA6及不同炭黑质量分数的PA6/CB复合材料原料切片淬断面的微观形貌。可以看出,经原位聚合法引入炭黑颗粒后,PA6/CB复合材料原料切片的淬断面比纯PA6的粗糙,但没有出现明显的团聚点,说明炭黑颗粒在PA6基体中分散比较均匀,颗粒大小较为一致,二者之间的界面结合也较好。在炭黑添加质量分数较低时,淬断面的表面较为平整;在炭黑质量分数为3.0%时,淬断面出现了阶梯结构。

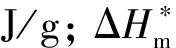

图2示出纯PA6纤维及不同炭黑质量分数的PA6/CB复合纤维的表面形貌。可以看出,纯PA6纤维表面没有炭黑颗粒附着,而加入炭黑之后纤维表面开始出现炭黑颗粒,没有纯PA6纤维表面光滑,但分散较好,没有团聚。随着炭黑质量分数的增加,可观察到颗粒的数量逐渐增多,直至炭黑质量分数达到3.0%时,颗粒大小仍较为均一,仅有少量的团聚点出现。

图2 纯PA6和PA6/CB复合纤维的SEM照片Fig.2 SEM images of pure PA6 and PA6/CB composite fibers

2.2 热性能分析

图3示出PA6/CB复合材料原料切片的DSC升温及降温曲线,并计算其过冷度(ΔT)来表征材料的结晶能力,相应的参数列于表1中。

表1 PA6和PA6/CB复合材料原料切片的DSC曲线相关参数Tab.1 DSC data of pure PA6 and PA6/CB composite pellets

图3 不同炭黑质量分数的PA6/CB复合材料原料切片的DSC曲线Fig.3 DSC curves of PA6/CB composite pellets with various carbon black contents.(a) Second heating curves; (b) First cooling curves

由图3结合表1可以看出:炭黑的加入对PA6/CB复合材料原料切片的熔融峰几乎没有影响,熔融峰形态都是典型的单峰,熔点Tm几乎无变化。PA6/CB复合材料原料切片的结晶温度Tc均高于纯PA6的176.64 ℃,最高达到190.30 ℃,提升了13.66 ℃。随着炭黑质量分数的增大,结晶度Xc也随之增大,当炭黑质量分数为3.0%时,其结晶度达到了最大值(31.41%)。这说明加入炭黑后复合材料原料切片的结晶过程比纯PA6更容易,即炭黑在PA6中存在异相成核作用,且成核点的数量随着炭黑质量分数的增加而增加,诱导PA6结晶的异相成核作用也越来越明显[9],导致PA6的结晶度逐渐升高,结晶峰逐渐向高温方向移动。

由表1还可看出,PA6/CB复合材料原料切片的过冷度ΔT均小于纯PA6。这表明PA6/CB复合体系的结晶速率比纯PA6要快得多,也说明炭黑作为成核剂提高了PA6/CB的结晶能力。ΔT越小,结晶速率越快。当炭黑质量分数为2.5%时,ΔT最小,达到28.78 ℃,低于纯PA6约15 ℃。

2.3 热稳定性分析

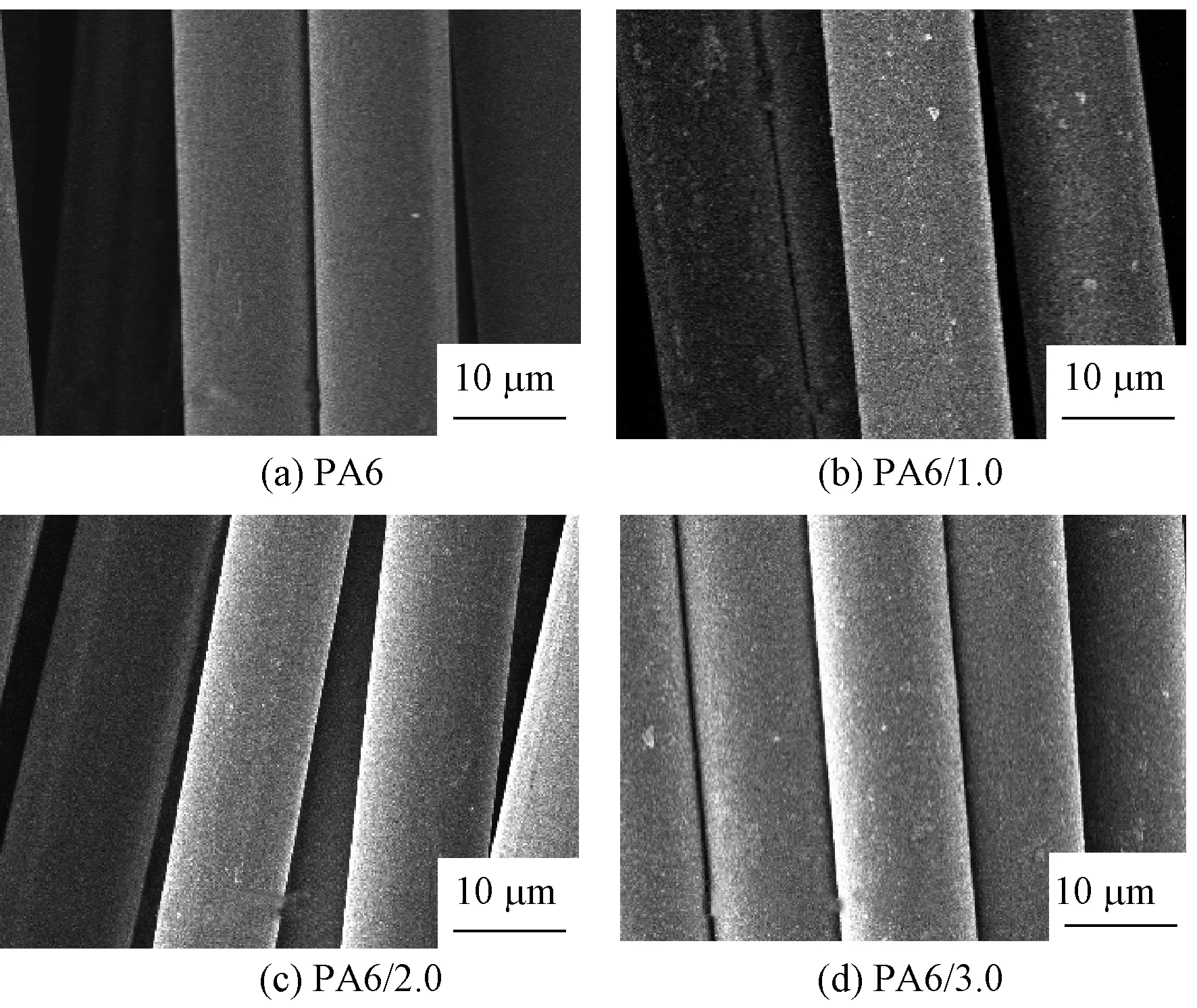

图4示出纯PA6和不同炭黑质量分数的PA6/CB复合材料原料切片的质量损失曲线,相应的热分解温度列于表2中。

图4 纯PA6和不同炭黑质量分数的PA6/CB复合材料原料切片的TG曲线Fig.4 TG curves of pure PA6 and PA6/CB composite pellets with various carbon black contents

从表2可看出,引入炭黑后,PA6/CB复合材料原料切片质量损失5%、10%和50%时的温度T5、T10、T50均高于纯PA6。这是由于炭黑具有较好的热稳定性,其熔点高达3 550 ℃,且在原位聚合制备过程中,炭黑与PA6基体存在界面相互作用,可有效提高PA6/CB复合材料原料切片的热稳定性。此外,炭黑质量分数在1.0%~3.0%范围内,PA6/CB复合材料原料切片质量损失5%时的温度(初始热分解温度)均高于390 ℃,说明试样的热稳定性可满足熔融纺丝加工的要求。

2.4 晶型结构分析

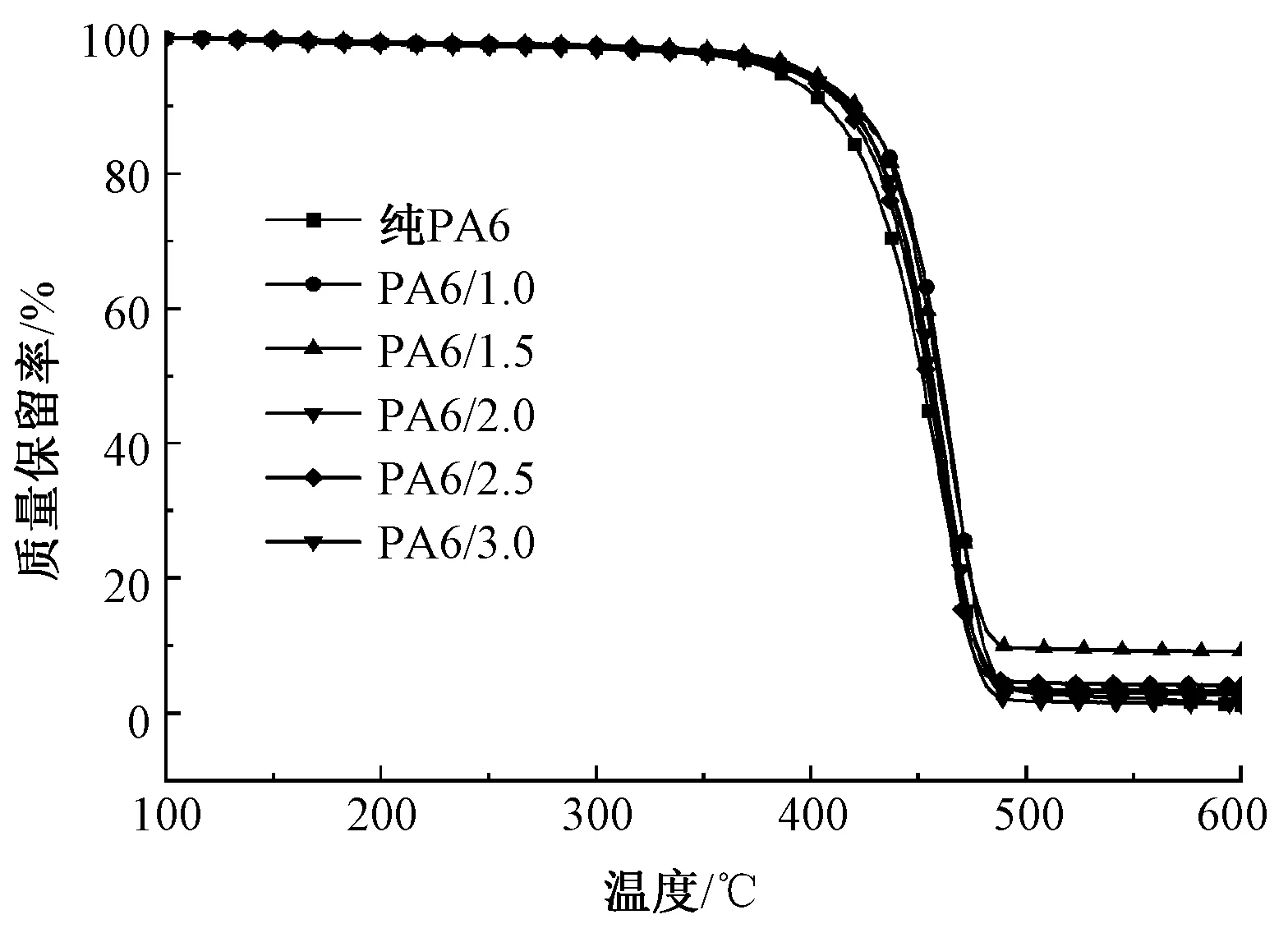

为研究炭黑及其质量分数对PA6晶型的影响,采用X射线衍射仪对其进行分析,结果如图5所示。

图5 纯PA6和不同炭黑质量分数的PA6/CB复合材料原料切片的X射线衍射谱图Fig.5 XRD patterns of pure PA6 and PA6/CB composite pellets with different CB contents

从图5可看到:纯PA6在2θ为20.3°和23.5°处出现了代表α晶型的2个特征衍射峰,分别对应纯PA6在(200)和(002)、(202)晶面处的特征衍射峰;在2θ为21.5°处出现γ晶型的特征衍射峰,对应PA6的(200)晶面[10-12]。引入炭黑后,在质量分数为1.0%~3.0%时没有出现明显的γ晶型的特征衍射峰,只有在2θ为20.1°和23.3°~23.4°处的 α晶型特征衍射峰。这说明通过原位聚合法引入少量(1.0%)的炭黑就可明显改变PA6的结晶结构,促使PA6形成热力学更稳定的α晶型。

2.5 PA6/CB复合纤维的力学性能

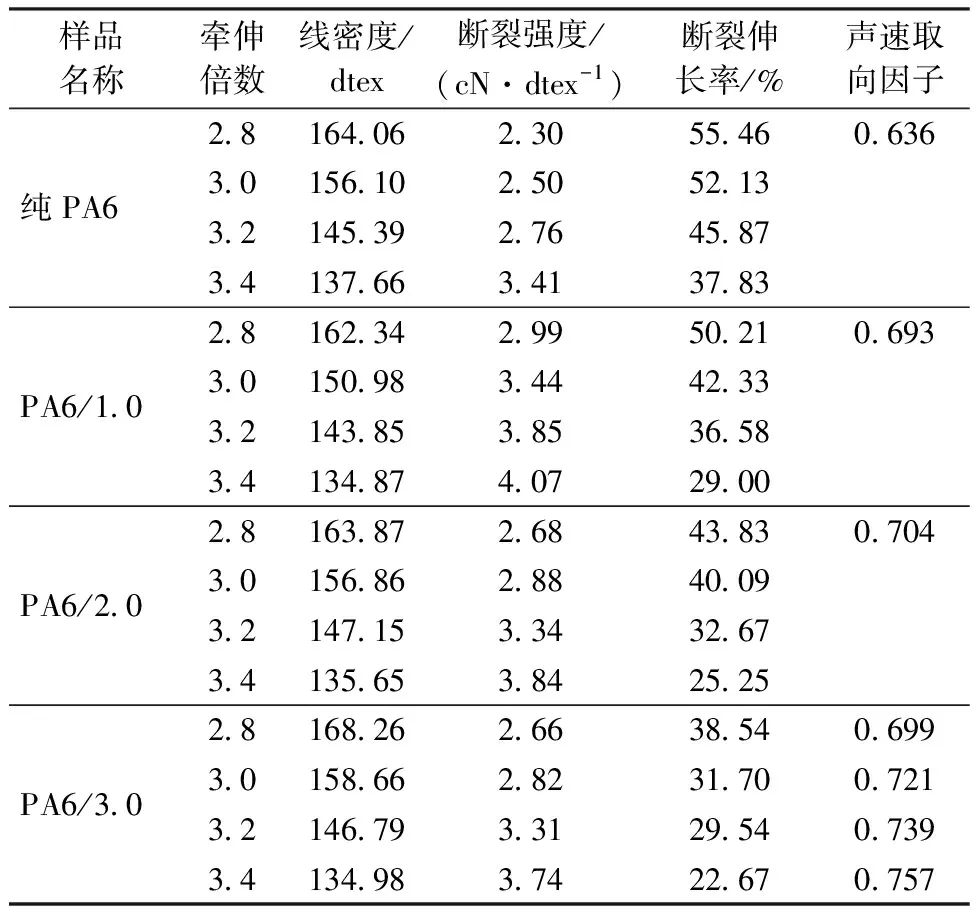

表3示出纯PA6纤维和PA6/CB复合纤维牵伸丝的断裂强度、断裂伸长率和部分试样的声速取向因子测试结果。

表3 纯PA6纤维和PA6/CB复合纤维的力学性能及声速取向因子Tab.3 Mechanical properties and sonic orientation factor of pure PA6 fiber and PA6/CB composite fibers

从表3可看出:在相同的牵伸倍数下,PA6/CB复合纤维的断裂强度均比纯PA6纤维高,且炭黑质量分数为1.0%时复合纤维的断裂强度最高,随后逐渐降低。这说明炭黑质量分数较低(1.0%)时,炭黑颗粒在复合纤维中起增强作用[13-14];但当炭黑质量分数进一步增加(大于1.0%)后,炭黑颗粒在纤维内部不可避免地产生了少量团聚,造成应力局部增高,出现应力集中,且复合纤维的缺陷也随着炭黑与基材界面的增加而增加,因此,断裂强度有所下降。当炭黑质量分数为3.0%时,复合纤维的断裂强度仍比纯PA6的高(在3.2倍牵伸下,PA6/3.0复合纤维比纯PA6纤维的断裂强度提高近20%),这说明原位聚合法引入的炭黑与基材的分散性和相容性很好。在相同的牵伸倍数下,复合纤维的断裂伸长率随炭黑质量分数的增大而明显降低,这说明炭黑颗粒与基材界面间的结合力较高,阻碍了聚合物分子链的运动[15]。

从表3还可看出,在牵伸倍数为2.8时,PA6/CB复合纤维比纯PA6纤维的声速取向因子高,这说明炭黑颗粒在PA6基材中分散性好,PA6/CB复合纤维对红外辐射的吸收能力提高,在牵伸-定形过程中可充分受热,提升PA6分子链的运动能力,因此,在相同的外力作用下更易取向[16]。在相同的炭黑质量分数下,PA6/CB复合纤维的断裂强度和声速取向因子都随着牵伸倍数的增加而增加,其断裂伸长率则随之降低。在炭黑质量分数为3.0%时,随着牵伸倍数从2.8提升到3.4,断裂强度从2.66 cN/dtex 升高到3.74 cN/dtex,提升了40.60%;声速取向因子从0.699升高到0.757,提升了8.30%;而断裂伸长率从38.54%降到22.67%,降低了41.18%。

表4示出纯PA6纤维PA6-2和复合纤维PA6-2/2.0、PA6-2/3.0的力学性能测试结果。将表4与表3进行比较可看出,在相同的炭黑质量分数和牵伸倍数下,线密度较小的PA6-2系列复合纤维的断裂强度要高于相应的PA6系列,而断裂伸长率则偏低。这是由于PA6-2系列复合纤维的单丝线密度更低,即纤维更细,从而,内部所含的缺陷或空洞相对而言更少,结构更加均匀,因此力学性能更高。这一结果说明,原位聚合法引入的炭黑粒子分散均匀,在较小的单丝线密度(牵伸倍数为3.2时的单丝线密度约为1.4 dtex)下,对纤维力学性能没有可见的影响。

表4 纯PA6纤维和PA6/CB复合纤维的力学性能Tab.4 Mechanical properties of pure PA6 fiber and PA6/CB composite fibers

2.6 PA6/CB复合纤维的色度值

对纯PA6和PA6/1.0、PA6/2.0、PA6/3.0,以及PA6-2/2.0、PA6-2/3.0纤维的色度值进行测试,结果如表5所示。表中L值表示纤维的明暗程度,L值越小,说明纤维越黑;a值表示纤维的红绿程度,为负时表示试样偏绿,a值越小说明纤维越绿;b值表示纤维的黄蓝程度,为负时表示试样偏蓝,b值越小说明纤维越蓝。

表5 纯PA6纤维和PA6/CB复合纤维的色度值Tab.5 Chroma value of pure PA6 fiber and PA6/CB composite fibers

从表5可看出:加入炭黑后复合纤维的颜色明显变黑,且随着炭黑质量分数的增加,L值从纯PA6的91.57减小到最小17.13;b值呈减小趋势,a值在炭黑质量分数为1.0%时轻微上升,然后随着炭黑质量分数的增加恢复到与纯PA6纤维相当的水平,说明纤维的颜色向绿色和蓝色轻微偏转。炭黑质量分数从1.0%增加到2.0%,复合纤维的L值平均减小4.09%,a值和b值也明显减小。炭黑质量分数从2.0%增加到3.0%,2种线密度的复合纤维L值平均减小3.21%和1.88%,减小程度有所降低,说明再继续增加炭黑质量分数,对复合纤维色度值提升效果不明显。炭黑质量分数相同时,L值随纤维线密度的增加而呈总体上升趋势,即纤维颜色逐渐变黑,但纤维线密度对a值和b值的影响不显著。

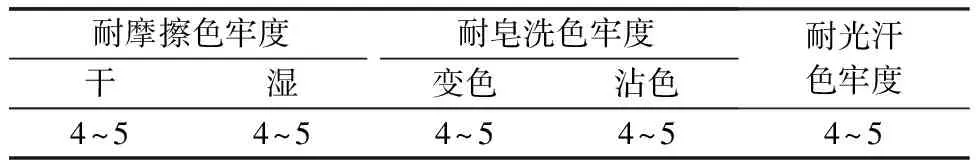

2.7 PA6/CB复合纤维的色牢度

表6示出PA6/CB复合纤维的色牢度测试结果。其中复合纤维采用的是PA6-2/2.0,线密度为109.77 dtex的牵伸丝。可以看出,原位聚合黑色聚酰胺6纤维拥有极佳的色牢度,其耐摩擦色牢度(干、湿)、耐皂洗色牢度(变色、沾色)、耐光汗色牢度均可达4~5级,证明原位聚合法原液着色技术拥有持久的色彩效果,色牢度极佳。

表6 PA6/CB复合纤维的色牢度Tab.6 Fastness of PA6/CB composite fibers 级

3 结 论

1)炭黑粒子在原位聚合法生产的聚酰胺6/炭黑(PA6/CB)复合材料原料切片和复合纤维中分散均匀,与PA6的界面结合好,可提高材料的热稳定性。炭黑粒子在PA6基体的结晶过程中起着异相成核作用,PA6/CB复合材料原料切片的结晶度和结晶温度因此而得到提高,促进PA6形成热力学更稳定的α晶型。

2)在相同的牵伸倍数下,与纯PA6纤维相比,PA6/CB复合纤维的断裂强度随炭黑质量分数的增加呈先升高后降低的趋势,最高值出现在炭黑质量分数为1.0%时,PA6/CB复合纤维的断裂强度始终高于纯PA6纤维;随着炭黑质量分数的增大,PA6/CB复合纤维的断裂伸长率显著降低,其取向程度比PA6纤维显著提高。此外,随着牵伸倍数的增大,PA6/CB复合纤维的断裂强度、取向度均有所提高,断裂伸长率则有降低的趋势。

3)PA6/CB复合纤维的黑度随炭黑质量分数的增加而增加,炭黑质量分数为2.0%后提升不明显。纤维线密度越高,L值越低,纤维颜色越黑,其耐摩擦色牢度(干、湿)、耐皂洗色牢度(变色、沾色)、耐光汗色牢度均可达4~5级。