675装甲钢遮弹层抗缩比巡航导弹侵彻研究

2023-12-04常旭娜任云燕

常旭娜,韩 峰,任云燕,周 峤,刘 旸

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.北京航天发射技术研究所, 北京 100076)

0 引言

随着军事武器的不断发展,钻地武器的打击精度和强度不断提高,防护工程面临着巨大威胁[1]。遮弹层作为一种可提高防护工程生存能力的技术方法,受到国内外专家重视。现已研究出混凝土栅板遮弹层[2]、空心三棱柱遮弹层[3]、蜂窝遮弹层[4]等遮弹层。关于遮弹层的研究主要集中在混凝土、刚玉石块等材料,方向也局限在对遮弹层厚度、结构进行设计研究。装甲钢强度高、韧性好,其屈服强度达1 000 MPa以上,具有优异的抗侵彻爆炸能力,同等防护能力条件下可以比典型混凝土(C30)质量减轻90%以上,厚度减薄96%以上,选用装甲钢作为遮弹层材料,可满足质量、体积等条件要求。

具有超高硬度、强度的高强钢现已成为装甲防护领域的主流。675装甲钢是一种新研制并投入使用的高强高硬钢,具有高塑性、韧性、疲劳强度,可作为结构材料用于武器的关键零部件,也广泛应用于装甲车辆[5]。研究表明,675装甲钢动态力学性能优良,抗侵彻能力高,在装甲防护领域备受关注,因此对其抗侵彻性能的研究具有重要意义[6]。

段志强等[7]提出了高速加工675装甲钢时剪切区组织发展和旋转动态再结晶的微观模型。乔志霞等[8]研究了超高强度675装甲钢在850 ℃(非晶化奥氏体区)经历小变形后的贝氏体相变行为。乔志伟等[9]研究了超高强度30CrNi3MoV钢中奥氏体向粒状贝氏体的转变行为。马铭辉等[10]通过准静态拉伸和压缩试验研究确定了675装甲钢的J-C本构模型、失效模型参数。田时雨等[11]通过一维Hopkinson压杆设备研究了675装甲钢的动态压缩力学性能,杨超等[12]对4种不同回火状态的675装甲钢进行一维压杆动态压缩实验、剪切性能实验和穿甲实验,建立了材料的动态压缩屈服强度和侵彻深度的对应关系。

关于675装甲钢的研究已取得一定进展,但集中在对675装甲钢的显微组织分析和仿真材料参数拟合。针对675装甲钢抗侵彻性能以及弹靶作用过程的研究很少。本文中围绕缩比巡航导弹侵彻675装甲钢靶板,分析靶板表面成坑破坏和弹靶作用过程,利用LS-DYNA有限元软件对侵彻过程数值模拟,研究不同侵彻速度下的675装甲钢的破坏形貌,为防护工程和研究提供一定参考。

1 675装甲钢抗侵彻性能试验

1.1 缩比理论及其在侵彻过程中的应用

影响侵彻的主要因素有弹丸质量m(kg),直径d(m),长度l(m),弹丸头部形状系数r,入射速度v(m/s),侵彻深度H(m),入射角度θ(°),弹丸材料强度σp(N/m2),弹性模量EP(N/m2),密度ρP(kg/m3),泊松比μP;靶板的材料强度σt(N/m2),弹性模量Et(N/m2),密度ρt(kg/m3),泊松比μt。

弹丸侵彻深度的影响因子可表示为

H=f{m,d,l,r,v,θ,σp,Ep,ρp,μp,σt,Et,ρt,μt}

(1)

选质量(M)、长度(L)、时间(T)为基本量纲,则上述物理量的量纲可写为

m=[M],d=[L],l=[L],r=[L],v=[LT-1],H=[L],θ为无量纲量,σp=[ML-1T-2],EP=[ML-1T-2],ρP=[ML-3],μP为无量纲量;

σt=[ML-1T-2],Et=[ML-1T-2],ρt=[ML-3],μt为无量纲量。

试验及数值模拟研究仅涉及弹丸垂直侵彻靶板的工况,因此θ可忽略,μP,μt为无量纲量,也忽略不计,则式(1)可简化为

H=f{m,d,l,r,v,σp,Ep,ρp,σt,Et,ρt}

(2)

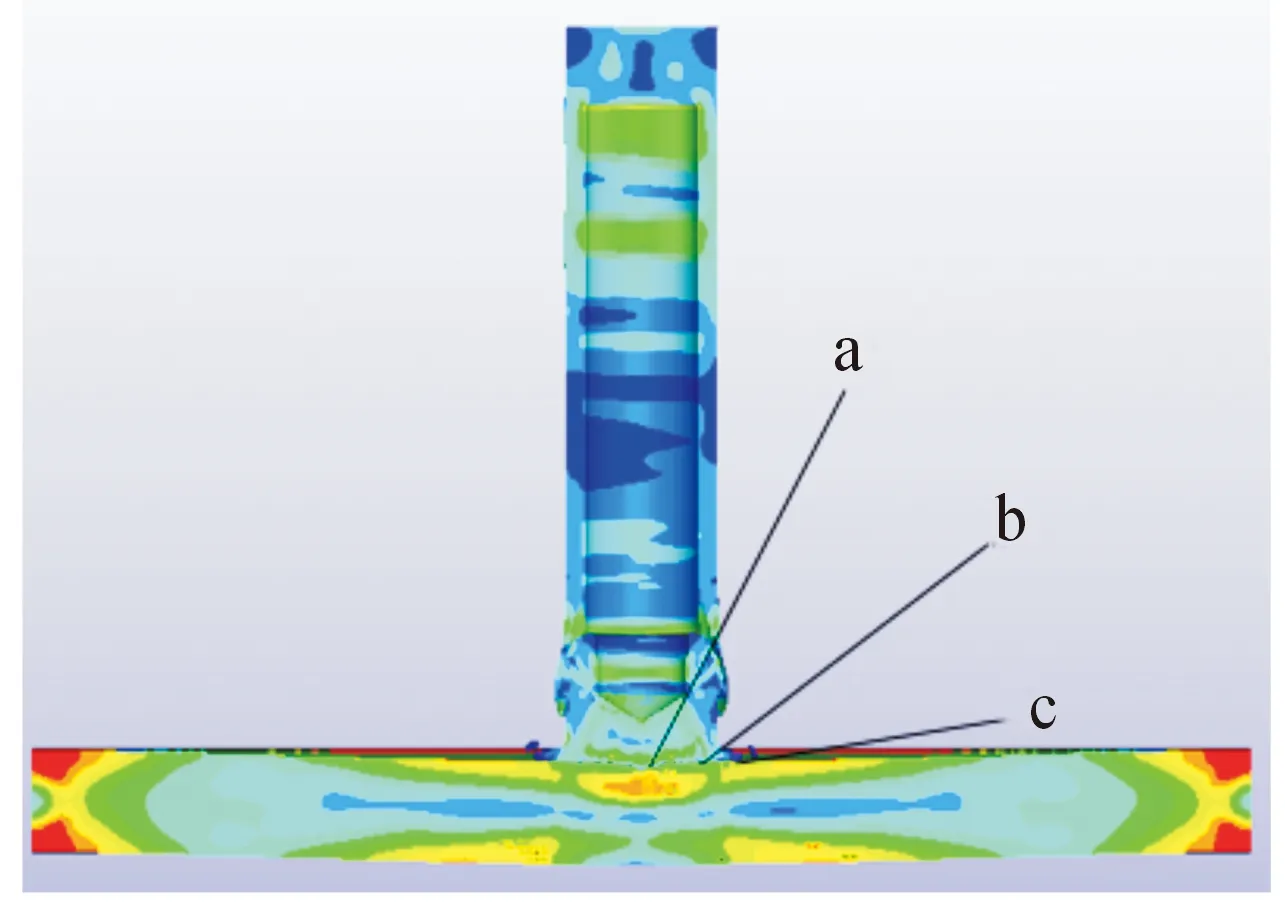

据相似定理,取d、v、EP为基本参量,可求得相似因子

(3)

则弹丸侵彻深度的影响因子可表示为

π=f(π1,π2,π3,π4,π5,π6,π7,π8)

(4)

(5)

(6)

式(6)中:下标y为原形实验;s为缩比实验;k为缩比比例。

1.2 弹体设计

实验用弹丸尺寸为某型巡航导弹1∶7缩比得到,材料采用与巡航导弹材料相近的高强合金钢30CrMnSiNi2A,密度ρ=7.85 g/cm3,弹长L= 319 mm,直径d= 50 mm,弹体初始质量M=2.425 kg。弹体照片和详细尺寸如图1所示。弹丸与尼龙弹托装配好,使用φ152 mm一级轻气炮进行弹体发射,并调整轻气炮气室压力使弹体速度为350 m/s。

图1 弹丸尺寸参数和实物图Fig.1 The projectile

1.3 675装甲钢靶体制备

675装甲钢是在Cr-Ni-Mo系低合金超高强钢的基础上进行微合金化,并适当调整其他合金元素含量发展起来的,具有较高的淬透性和良好的力学性能,抗侵彻能力优良。实验中采用的675装甲钢尺寸均为400 mm×400 mm×33 mm,由8个φ25 mm螺栓固定在靶架上,如图2所示。装甲钢采用电弧炉+VHD生产,淬火加低温回火热处理。实验前期对675装甲钢靶板进行了强度和硬度测试,靶板抗拉强度为1 280 MPa,硬度为425 HBW。

图2 675装甲钢靶板Fig.2 675 armored steel target

1.4 试验布置

实验发射装置为φ152 mm一级轻气炮,试验速度与原始巡航导弹的速度一致,为350 m/s,调整轻气炮气室压力推动弹丸以350 m/s速度撞击675装甲钢靶板。高速摄影机垂直于靶道布置,观察弹体的飞行姿态和侵彻过程。实验布局如图3所示,靶板垂直布置于弹道正前方,图4是典型的高速摄影图片,可看出弹丸飞行姿态平稳且垂直于靶面着靶。

图3 实验布局Fig.3 Projectile penetration test setup

图4 弹丸冲击图像Fig.4 Projectile impacting photograph

实验使用Photron Ultima APX-RS Color高速摄像机(6 300 fps),可捕捉弹体轨迹,在已知时间段内,通过计算弹体运动距离测量弹体速度。使用视觉传感器对靶板正面扫描,如图5所示(基于靶板变形面积,设置传感器测量区域为150 mm×100 mm的矩形框),测量数据导入计算机求得靶板弹坑深度和背突高度。

图5 视觉传感器测量靶板变形图Fig.5 Vision sensor measures target plate deformation

1.5 试验结果与讨论

进行了4发冲击侵彻实验,表1给出了实验结果。4发弹丸均未击穿靶板,靶板整体变形很小。

表1 实验数据

靶板冲击结果如图6所示(左侧为弹坑形貌,右上为靶板整体状态,右下为背突形貌),靶板正面看4块靶板均未被侵入,靶板上的弹坑很浅,未形成侵彻孔道。弹丸作用靶板处边缘产生金属堆积,有材料挤出现象。靶板背面可看到小范围白色突起。

图6 675装甲钢靶板侵彻试验后形貌Fig.6 Failure morphology of 675 armored steel targets

由靶板正面毁伤形貌图无法确定弹尖着点处,靶板上形成漏斗状浅坑,弹坑边缘处有明显弹痕。如图6所示,靶板3、4的弹坑明显且与弹痕基本吻合;靶板1弹坑很浅,弹丸断裂后,其断裂处作用靶板形成的弹痕与弹坑较为吻合;靶板2弹坑与弹痕略有偏差,因弹丸小着角侵彻靶板,使得其断裂时断口不平整,产生偏差。弹丸磨损断裂图如图7所示,左侧为弹丸后半部,中间为回收的弹丸碎片,右侧为磨损的弹头部,弹头均发生镦粗变形,弹丸前端断裂,后半部基本保持完整。弹丸2的弹头磨损并不均匀且断口没有其余弹丸断口平整,使靶板2的弹坑并不呈圆形。靶板弹坑见图8所示(黑色部分为靶板弹坑),4块靶板弹坑大小相似形状近似为圆形,(靶板2取弹坑直径使得完全覆盖弹丸作用靶板边缘处产生的金属堆积)将弹坑近似为圆形(图8中红色曲线部分),则弹坑直径与弹丸外径吻合。是因为弹丸侵彻装甲钢时,装甲钢硬度和强度较弹丸硬度和强度高,发生了严重的弹体磨蚀。同时弹靶撞击会在弹丸内部形成压应力波,压应力波传播到尾端形成拉伸波并反射回来,在2种应力波的作用下,弹丸断裂。弹丸的磨损和断裂是装甲钢的吸能方式之一。

2 抗侵彻性能的有限元模拟与验证

2.1 有限元模型

数值模拟可详细分析侵彻过程中弹丸、靶板的受力状态和作用机理。获得侵彻过程中靶板受力状态,本文中使用LS-DYNA作为计算软件,采用Lagrange算法对实验进行数值建模分析。不考虑侵彻过程中的热效应,据实验靶板和实验弹丸尺寸建模,如图9所示,其中单元类型为3D164。基于弹丸尺寸、装甲钢板厚度分析,弹靶间接触为*CONTACT_ERODING_SURFACE_TO_SURFACE,采用六面体网格,弹丸头部和靶板中心网格密集,其余部分相对稀疏,着靶位置垂直于靶板中心,靶板四边设置全约束的边界条件,弹丸速度为350 m/s,计算时间2 ms。

图9 有限元模型Fig.9 Finite element model

基于实验中弹丸被侵蚀、断裂,数值模拟弹丸采用*MAT_PLASTIC_KINEMATIC材料模型,该模型是考虑应变率效应的双线性模型,可很好模拟金属等弹塑性材料冲击作用下的力学响应。采用Von-Mises强度模型和有效塑性应变失效准则,σs为材料屈服应力,β为硬化参数,fs为失效应变系数,主要参数见表2所示[13]。

表2 弹丸本构模型参数

675装甲钢采用Johnson-Cook材料模型,具体形式为

(7)

J-C失效模型考虑应力三轴度、应变率和温度对材料应变的影响,定义单元损伤为

(8)

(9)

σ*=p/σeq

(10)

675装甲钢的材料参数如表3所示[10]。

表3 675装甲钢本构模型参数

2.2 计算结果及分析

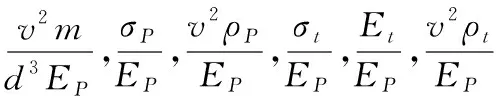

图10为弹丸侵彻靶板的模拟结果与实验结果的宏观形貌对比,选取对比的靶板所受冲击弹速为353 m/s。

图10 靶板形貌模拟与实验对比Fig.10 Comparison between experiment and simulation of target

图10(a)为靶板正面弹坑形貌的模拟与实验对比,可看出两者形貌接近,都呈现局部破坏模式,靶板无裂纹。图10(b)为靶板背面的模拟与实验对比,实验靶板为均匀的小范围突起,模拟图中可以看出轻微背突。图10(c)为实验弹坑面积与数值模拟弹坑直径对比,数值模拟弹坑直径为53.01 mm,与实验结果吻合。图10(d)为数值模拟与实验结果的靶板整体对照图,相对于靶板整体,弹坑和背突均不明显。

使用LS-DYNA测量模拟结果弹坑深度、弹坑直径,所得数据如表4所示,与4次侵彻实验数据平均值对比,数值模拟结果偏低,是因为模拟侵彻时忽略了温度和实验中靶板缺陷的影响,但两者较吻合,误差在15%范围内, 说明数值模拟方法与材料模型参数设置合理,通过数值模拟方法研究675装甲钢抗侵彻性能合理可行。

表4 试验与模拟数据对比

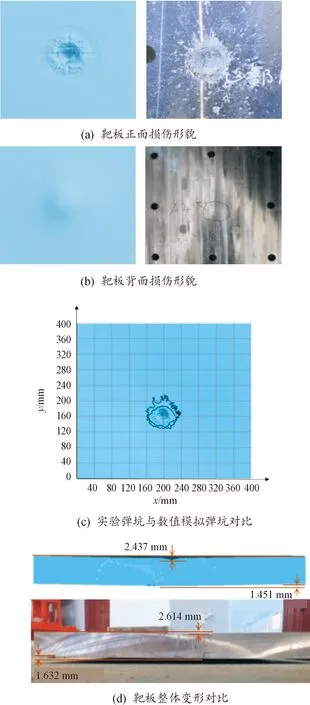

2.2.1侵彻过程分析

弹丸以350 m/s速度侵彻675装甲钢各个时刻的Mises应力状态如图11所示,隐藏1/2模型观察弹靶作用过程,t=0.015 ms时,弹丸接触靶板,弹尖磨损,675装甲钢通过自身硬度损伤了弹丸。随着弹丸继续运动,t=0.079 ms,弹头部侵彻靶板产生金属堆积,开始墩粗变形,如图11(a)所示,此时弹头部与靶板接触处应力最大。t=0.169 ms,如图11(b)所示,弹头部一半墩粗变形;如图11(c)所示,弹头与弹身交接处产生挤压,发生微小塑性变形;如图11(d)所示,应力波传播至靶板背面,向靶板上层反射。t=0.231 ms,应力波在弹丸内部传播至弹底,反射为拉伸波,如图11(e)所示,拉伸波在弹头与弹身交接处作用,使该处塑性变形加剧。t=0.294 ms,如图11(f)所示,弹头与弹身交接处应力集中,弹丸在交接处断裂,破碎弹头部侵彻靶板使弹头部堆积变形加剧,直至断裂处接触靶板。t=0.383 ms,如图11(g)所示,弹丸断裂处接触靶板,开始侵彻。t=0.780 ms,如图11(h)所示,残余弹丸作用靶板处有材料挤出现象,同时残余弹丸卷边堆积断裂,碎片飞溅在靶板上成印记,弹丸磨损变短。t=0.845 ms,弹丸速度为0,停止侵彻,开始脱离靶板运动。整体作用过程与实验相近[14]。

图11 弹丸侵彻675装甲钢的应力云图Fig.11 Stress nephogram of 675 armored steel target impacted by projectile

2.2.2弹靶接触作用力分析

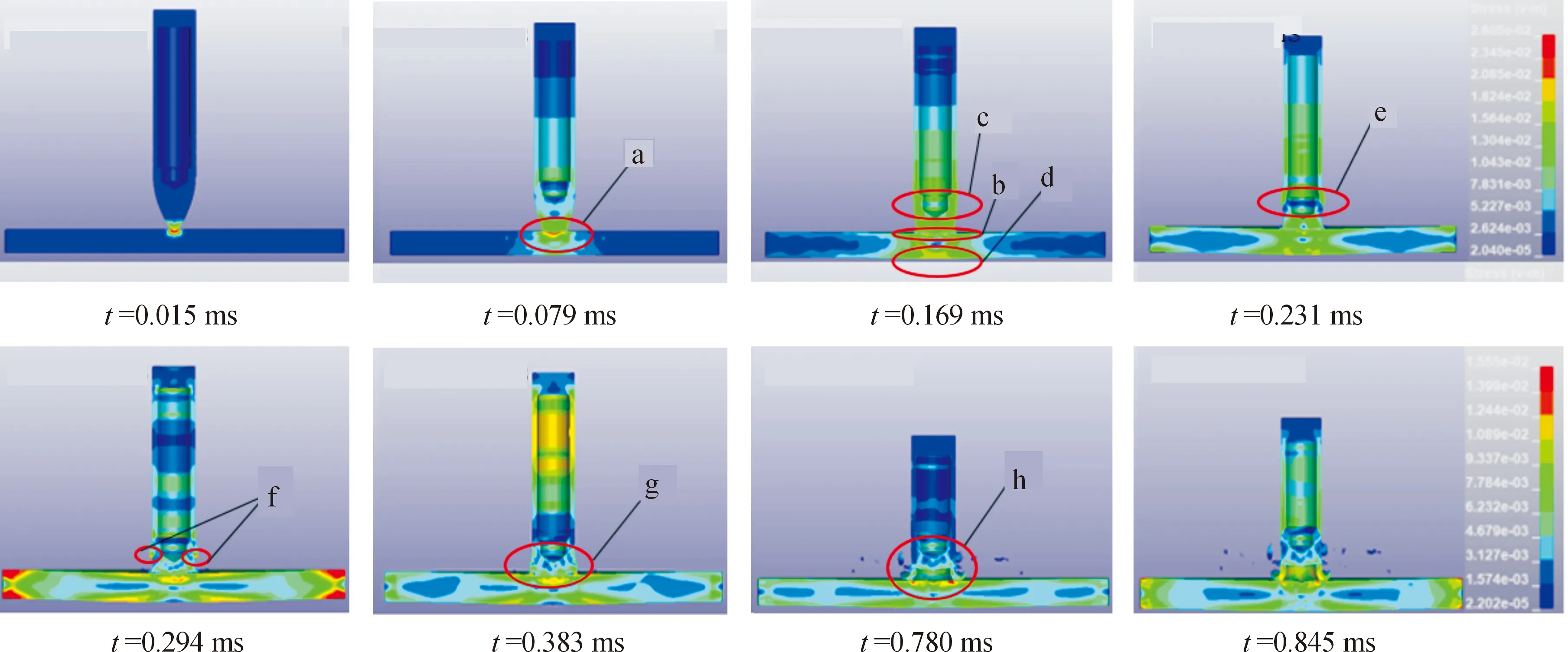

对数值模拟中675装甲钢弹坑壁处压力变化情况进行分析,沿侵彻方向在弹坑处设置3个观测点,观测点位置如图12所示,获得侵彻过程中弹靶接触面的受力情况,如图13所示,结合装甲钢变形情况,分析如下[15]。

在弹靶接触瞬间,两者作用力出现峰值,a点受力很大,随弹丸侵彻,弹头部磨损变形,在开始侵彻0.06~0.16 ms范围内,弹尖墩粗变形并侵彻靶板,a、b点压力均保持大于等于3 GPa,c点压力由弹头部墩粗变形至c点处弹靶开始接触时产生压力,而后保持在2 GPa左右。

b点相较于a、c点,压力峰值最高,在t=0.07 ms达到峰值,可知弹头部开始金属堆积时,微小变形后的弹头部侵彻靶板,此时弹靶间作用力最大。而后弹头部金属堆积加剧,弹靶接触面积增大,b点压力骤减。

c点在弹丸开始接触靶板时受力很小,弹头磨损变形使金属堆积,作用至c点,c点压力增大,但远小于a、b点压力,而后弹丸在弹头与弹身交接处断裂,破碎弹头部墩粗变形直至脱离靶板,a、b点压力变小,残余弹丸侵彻靶板,c点压力变大,残余弹体侵彻弹丸时间为0.383~0.845 ms。且在侵彻过程中出现多次卸载(图13中椭圆区域),分析认为是侵彻过程中撞击靶板产生的应力波反射,导致出现卸载。

图12 观测点Fig.12 Measuring points

图13 675装甲钢弹坑节点压力-时间曲线Fig.13 Pressure-time curves at projectile holes on 675 armored steel target

2.2.3弹体动能损失分析

图14为弹丸侵彻过程中产生有效侵彻范围内,相对速度变化v/v0和相对弹体长度变化l/L(L为弹体初始长度),结合侵彻过程中Mises应力状态,在弹头与弹身交接处发生塑性变形至断裂过程中,弹丸速度保持不变。弹丸断裂前,速度衰减和质量侵蚀趋势较快;弹丸断裂后,速度衰减和质量侵蚀趋势均放缓,质量侵蚀放缓更为明显。可知弹丸的质量侵蚀主要发生在弹丸断裂前。据侵彻完成后残余弹体长度和弹体尺寸参数计算得到残余弹丸质量为1.396 kg,因质量侵蚀损失的动能(Ek)E=63 026.25 J,因速度衰减损失的动能(Ek)D=85 505 J,总动能(Ek)E&D=148 531.25 J。质量侵蚀损失42.4%弹丸动能,速度衰减损失57.6%弹丸动能。

图14 弹丸相对速度、相对弹体长度变化曲线Fig.14 The curve of the relative velocity and length of the projectile

综上所述,弹丸在侵彻过程中,由撞击产生的高压导致弹头磨损,同时在靶板上开坑,之后弹头变形侵彻靶板,此段时间弹、靶作用力大,作用时间短,靶板变形大部分在此时发生。之后弹丸断裂,残余弹丸侵彻靶板,弹、靶作用面积增大使得弹坑面积增大,但作用力小,作用时间长,此段时间靶板变形小。弹、靶材料的破碎是消耗弹体动能的主要因素。675装甲钢强度较高,侵彻弹丸发生了严重的磨损、断裂,消耗了约42.4%的弹丸动能,导致靶板变形较小。

3 速度对675装甲钢抗侵彻性能的影响

在验证数值模拟可靠性的基础上,进一步研究弹丸侵彻速度对675装甲钢抗侵彻性能的影响,对巡航导弹发射速度统计,设置弹丸速度为350~600 m/s[16-17]。使用的材料参数和建模方式皆如前文所述。不同速度下的侵彻结果如表5所示。

表5 数值模拟数据

图15为靶板弹坑深度和背突高度随侵彻速度变化关系,随弹体侵彻速度的增加,靶板弹坑深度和背突高度呈线性增加,且速度增加对弹坑深度的影响均匀。弹丸速度由350 m/s增加至600 m/s时,背突高度由2.437 mm增至12.925 mm,背突高度由1.451 mm增加至9.731 mm,弹靶作用处靶板厚度减小,随侵彻速度的增大,靶板厚度方向的变形也随之增大。

图15 弹坑深度和背突高度随侵彻速度变化趋势Fig.15 The deformation of the front and back sides of the target plate varies with penetration velocity

图16为弹坑直径随侵彻速度的变化关系,弹坑直径随速度变化并不显著,侵彻速度由350 m/s 增加至600 m/s时,弹坑直径由1.1倍弹丸外径增加至1.5倍弹丸外径。且侵彻速度在350~400 m/s时,速度对弹坑直径的影响较大,速度大于400 m/s时,侵彻速度对弹坑直径的影响变小。弹坑直径随速度增加增大,但并不是线性变化,速度越大,弹坑直径的增大趋势越缓慢。

图16 弹坑直径随侵彻速度变化趋势Fig.16 The variation trend of crater diameter with penetration velocity

利用前文中弹体动能损失计算方法研究不同侵彻速度下弹丸动能损失。不同速度下残余弹体质量和因质量侵蚀、速度衰减损失的动能如表6、图17所示。弹体以中低速侵彻675装甲钢靶板时,速度越大,弹体因质量侵蚀损失的动能越大,着靶速度由350 m/s增加至600 m/s,弹体因质量侵蚀损失的动能由侵彻总能量的42.4%增加至68.6%。

表6 弹丸能量损失

图17 不同侵彻速度下弹丸能量损失Fig.17 The energy loss of projectile at different penetration velocities

图18、图19为弹丸速度和加速度历程曲线,当弹头接触靶板,开始粗墩变形时,侵彻阻力随弹头与靶板接触面积增大而增大,加速度迅速增大,当弹头与弹身交接处发生塑性变形时,加速度达到峰值,而后缓慢减小,随弹头与弹身交接处塑性变形加剧,导致弹丸断裂时,加速度减至最小值。弹丸断裂后,残余弹丸侵彻靶板,加速度增大且保持较长的平台期后缓慢下降,随弹体能量的减小,加速度下降为0。

随弹丸速度增大,加速度峰值逐渐增大,弹丸断裂时,加速度衰减量及衰减速率均减小,弹体断裂对加速度的影响越来越小。可在图18弹丸速度时程曲线中观察到,在弹丸断裂对应时刻,弹丸速度存在一个平台期(图18黑色椭圆区域),随速度增加,平台期时间越来越短。

可见弹头侵彻靶板时加速度最大,但作用时间短,残余弹体侵彻靶板加速度较小,作用时间长。侵彻速度越高,加速度峰值越大。弹体断裂越快,残余弹体侵彻时间越长,残余弹体侵彻时间占总侵彻时间比例越大。

图18 弹丸整体速度时程曲线Fig.18 The history curve of projectile velocity

图19 弹丸整体加速度时程曲线Fig.19 The history curve of projectile acceleration

4 结论

1) 缩比巡航导弹以350 m/s速度侵彻675装甲钢靶板时,初期弹头部磨损,产生墩粗变形,弹靶间作用力大,作用时间短;而后弹丸在弹头与弹身交接处断裂,残余弹体侵彻靶板,较弹头部侵彻靶板作用力小、时间长,在靶板上形成与弹丸外径吻合的弹坑。弹丸因质量侵蚀损失的能量约为弹丸总动能的42.4%。

2) 侵彻速度由350 m/s增加至600 m/s时,靶板弹坑深度、背突高度和残余弹体长度随速度增大线性变化;靶板弹坑直径随速度增加而增大,在350~400 m/s范围内受速度影响小,在400~600 m/s范围内,受速度影响大。弹丸速度越大,侵彻过程中因质量侵蚀损失的能量占弹丸总动能的比例越大。

3) 当弹头接触靶板开始粗墩变形时,侵彻阻力随弹头与靶板接触面积增大而增大,加速度迅速增大,当弹头与弹身交接处发生塑性变形时,加速度达到峰值,而后缓慢减小,随弹头与弹身交接处塑性变形加剧,交接处断裂,加速度减至最小值。弹丸断裂后,残余弹丸侵彻靶板,加速度增大且保持较长的平台期后缓慢下降,随弹体能量的减小,加速度下降为0。