核电高强钢筋连接套筒智能检测生产线总体设计

2023-12-04张嘉钰杨佳俊杨硕牛虎利

张嘉钰,杨佳俊,杨硕,牛虎利

(河北科技大学机械工程学院,河北石家庄 050018)

0 前言

钢筋套筒连接技术经过多年的发展逐渐变得成熟稳定,成本也不断降低,且其具有无污染、质量稳定可靠、适用范围广、操作简单、强度高等诸多优点[1-3],已经在工业、民用、道路、桥梁、水工建筑、海洋工程、核电工程等领域广泛应用[4-6]。但由于钢筋连接套筒精度高、工件尺寸差异较大,如何准确快速地识别、检测套筒工件外观成为一个难题[7-8]。连接套筒的可视质量检验中常见的手段有:外观质量检测:螺纹牙型应饱满(牙底和牙顶均具有完整的牙型),连接套筒表面不得有裂纹,表面及内螺纹不得有严重锈蚀及其他肉眼可见的缺陷;内螺纹尺寸的检验:用专用的螺纹塞规检验,其塞通规应能顺利旋入,塞止规旋入长度不得超过3个螺距[9-10]。

传统的人工机械接触式检测,由于人工检测时接触应力不同,应力大时会损坏零件,应力小时会导致检测尺寸大于实际尺寸;由于工人的差异和工人长期工作引发的身体和视觉疲劳,造成检测数据存在偏差;并且检测效率低、工作强度大、检测精度不高,无法保证螺纹零件尺寸高精度的要求[11]。随着智能化技术的发展和自动化技术的广泛应用,在检测工艺中采用在线检测测量和自动定位系统成为提高生产效率和产品品质的有效方法[12-13],也是提升套筒检测生产线自动化和智能化程度的重要手段。

基于此,提出一种钢筋连接套筒自动化生产线系统,在钢筋连接套筒检测中采用在线检测测量和自动定位系统,实现工件的大批量快速检测、自动定位,更好地满足高效率和高安全性的要求,提高生产效率和产品品质。系统集成了套筒上下料装置、清扫装置、通规物理检测装置、止规物理检测装置、外廓尺寸检测装置、光规检测装置、保护套上料安装装置和回转盘转位装置。套筒上下料装置完成工件的自动上下料,清扫装置对工件进行清扫工作,通规、止规、光规检测装置对工件进行检测,外廓尺寸检测装置检测工件的高度和外径,保护套上料安装装置进行保护套的上料和安装,整个系统通过回转盘进行转位操作。此系统能够大大提高生产效率和产品品质,为钢筋连接套筒自动化检测提供了一种新思路。

1 工艺方案设计

1.1 检测工件

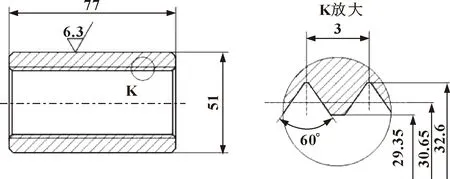

此设备拟检测的应用于核电建设领域的高强钢筋连接套筒如图1所示,套筒内径32 mm,外径51 mm,套筒高度77 mm。

图1 检测工件Fig.1 Workpieces to be tested

1.2 工艺方案的确定

对于核电领域高强钢筋连接套筒的检测,主要以人工检测为主,检测指标为:结构尺寸、螺纹牙型、螺距、内螺纹中径、大径、内螺纹小径、外观质量[14-15]。连接套筒结构尺寸中最重要的参数为高度及外径,采用游标卡尺进行检测,卡尺精度为0.02 mm;连接套筒内螺纹牙型、螺距、中径及大径用自制螺纹塞规检测,通端塞规能顺利旋入套筒并达到旋合长度,止端塞规旋入量不大于3个螺距(≤3P)且允许从套筒两端旋合,如图2所示;螺纹小径用游标卡尺进行尺寸检测,或采用自制光规剔除超出尺寸范围的钢筋连接套筒。

综上所述,分析核电领域高强钢筋连接套筒生产加工环境较恶劣、需检测指标较多及占地面积等方面问题,设计一种集成化的回转式、多工位并行检测系统。采用定制机用螺纹塞规的方法实现对连接套筒内螺纹牙型、螺距、中径及大径等参数的检测;采用定制机用光规的方法实现对套筒内螺纹小径的检测;通过位移传感器接触式测量方法完成套筒结构尺寸检测;为减少套筒加工残留物及环境因素对检测效果的影响,设备增加套筒清洗功能;并对检测合格的套筒进行保护套安装。

2 机床总体结构设计

2.1 机床总体布局和工作原理

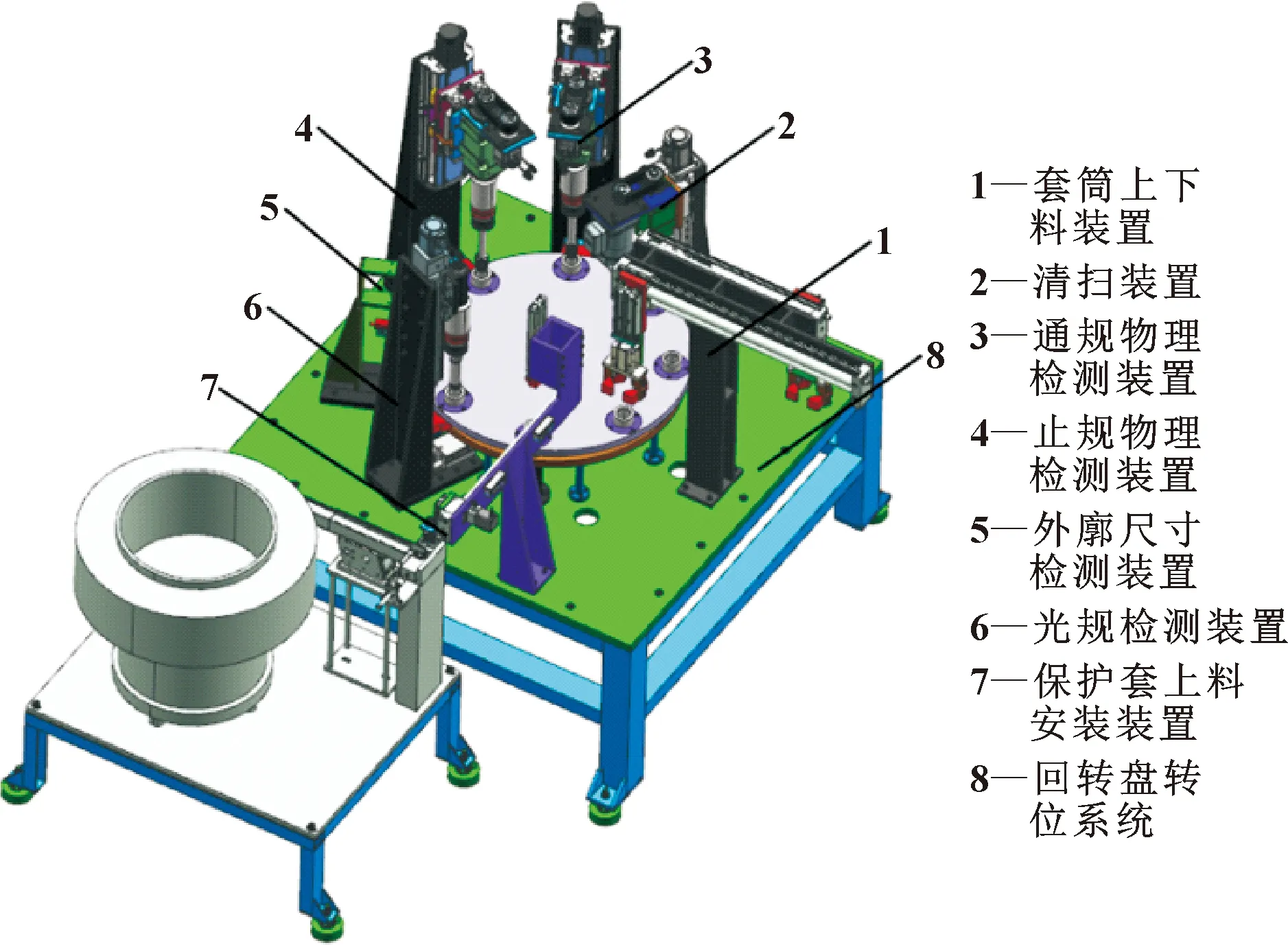

设备主要分为八大部分:套筒上下料装置、清扫装置、通规物理检测装置、止规物理检测装置、外廓尺寸检测装置、光规检测装置、保护套上料安装装置和回转盘转位系统,如图3所示。

图3 机床总体结构布局Fig.3 Overall structural layout of the machine tool

系统按照上料装置、清扫装置、通规物理检测装置、止规物理检测装置、外轮廓尺寸检测装置、光规检测装置、保护套安装装置、下料装置逆时针排列顺序。首先上料装置夹取套筒放置在回转盘转位系统的回转盘上,回转盘将套筒旋转至清扫装置工作位置,完成套筒内壁碎屑刷洗;清扫完成后回转盘将套筒送至通规物理检测装置及止规物理检测装置处,为防止螺纹塞规工作时套筒位置发生偏移,故在通规物理检测装置处加装夹紧装置,夹紧过后进行通规、止规检测;检测完成后回转盘将套筒送至外轮廓尺寸检测装置处,通过位移传感器检测套筒高度及外径尺寸;尺寸检测完成后回转盘将套筒送至光规检测装置处,夹紧定位后进行光规检测;光规检测完成后回转盘将套筒送至保护套安装装置处,对检测合格的套筒安装保护套;最后旋转至下料装置处进行套筒下料。机床八工位同步进行,某一工位检测不合格,后续工位不再对该套筒进行检测。

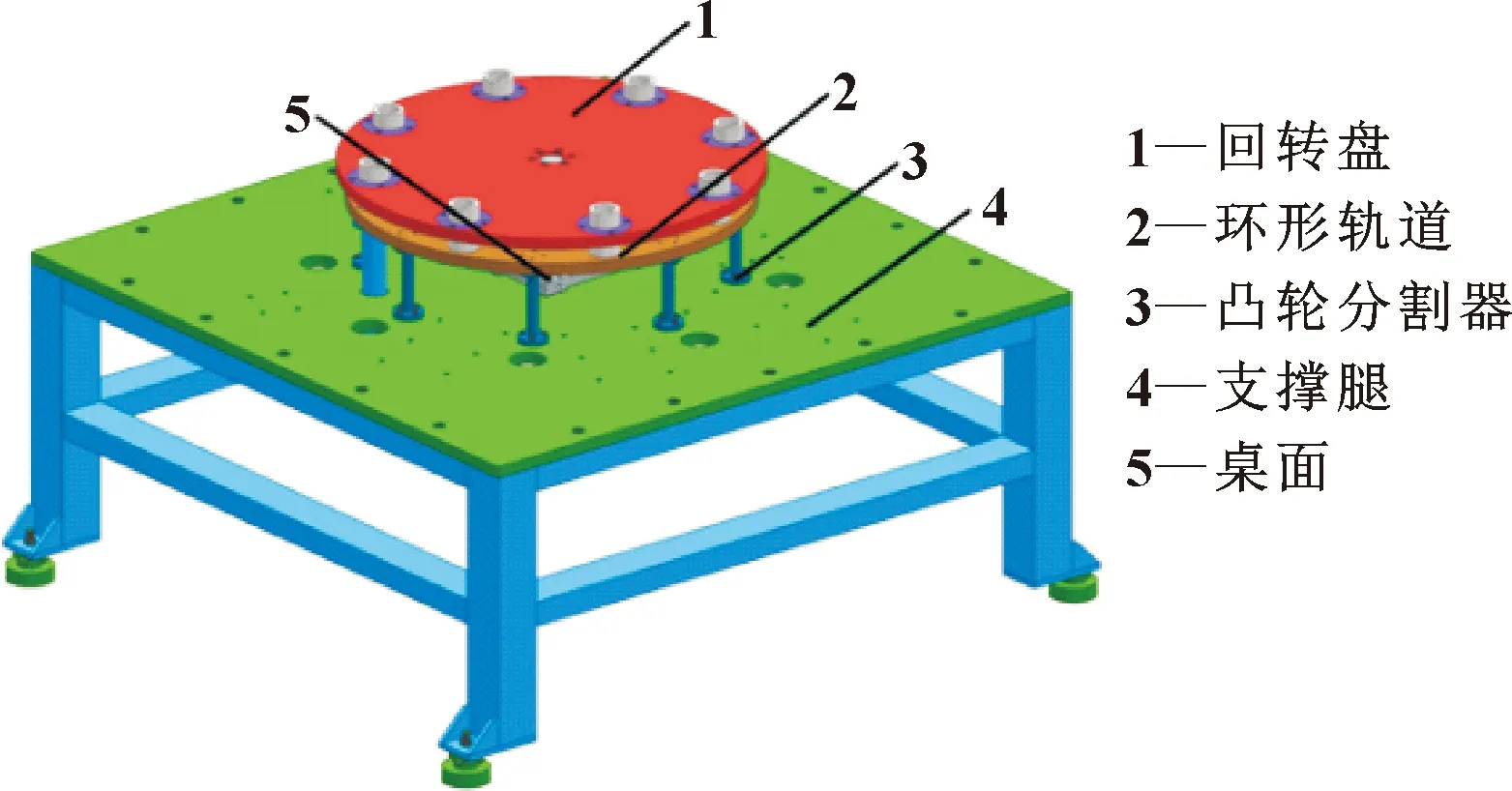

2.2 回转盘转位系统设计

回转盘转位系统是连接各工位的枢纽,该机构是各工位实现套筒连续检测的平台,通过驱动凸轮分割器带动回转盘进行工位间的转换。回转盘转位系统由回转盘、环形轨道、凸轮分割器、支撑腿、桌面组成,见图4。回转盘直径为700 mm、厚20 mm。将回转盘等分成8等份,使得各工位可以同时进行检测且互不干涉。为减少回转盘自身的转动惯量,其材质选用铝合金。

图4 回转盘转位系统结构原理Fig.4 Structure principle of rotary table indexing system

凸轮分割器带动圆盘做圆周运动,圆盘带动套筒在环形轨道上运动,每45°启停一次,达到切换工位的目的。在进行间歇分度凸轮机构选型设计时,需要考虑整体的负载大小,其计算过程如下:

分割等分数S=8;驱动角度θ=45°;可达到8个/min的检测效率。凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.99;入力轴回转速N=80 r/min;负载安全系数fe=1.5;摩擦因数μ=0.15;回转转盘尺寸D=700 mm。根据公式(1)计算各部分惯性扭矩:

(1)

式中:m为各部件质量;r为质点和转轴的垂直距离。转盘质量m1=12 kg,夹具质量m2=1.408 kg,工件质量m3=0.14 kg。Te为实际负载扭矩,计算得97.225 8 N·m,惯性扭矩Ti为58.225 8 N·m,凸轮分割器入力轴扭矩Tc为36.089 7 N·m。

(2)

假设马达的效率为80%,连续传动所需的功率为启动时最大功率的1/2,即P=0.169 kW,见式(2)。通过查询凸轮分割器选型手册,选用日照韩德士的凸轮分割器且型号为:RU80DF-08-120-2RS3VW1X。凸轮分割器的定位精度为±30″,故转盘误差精度为±0.05 mm。

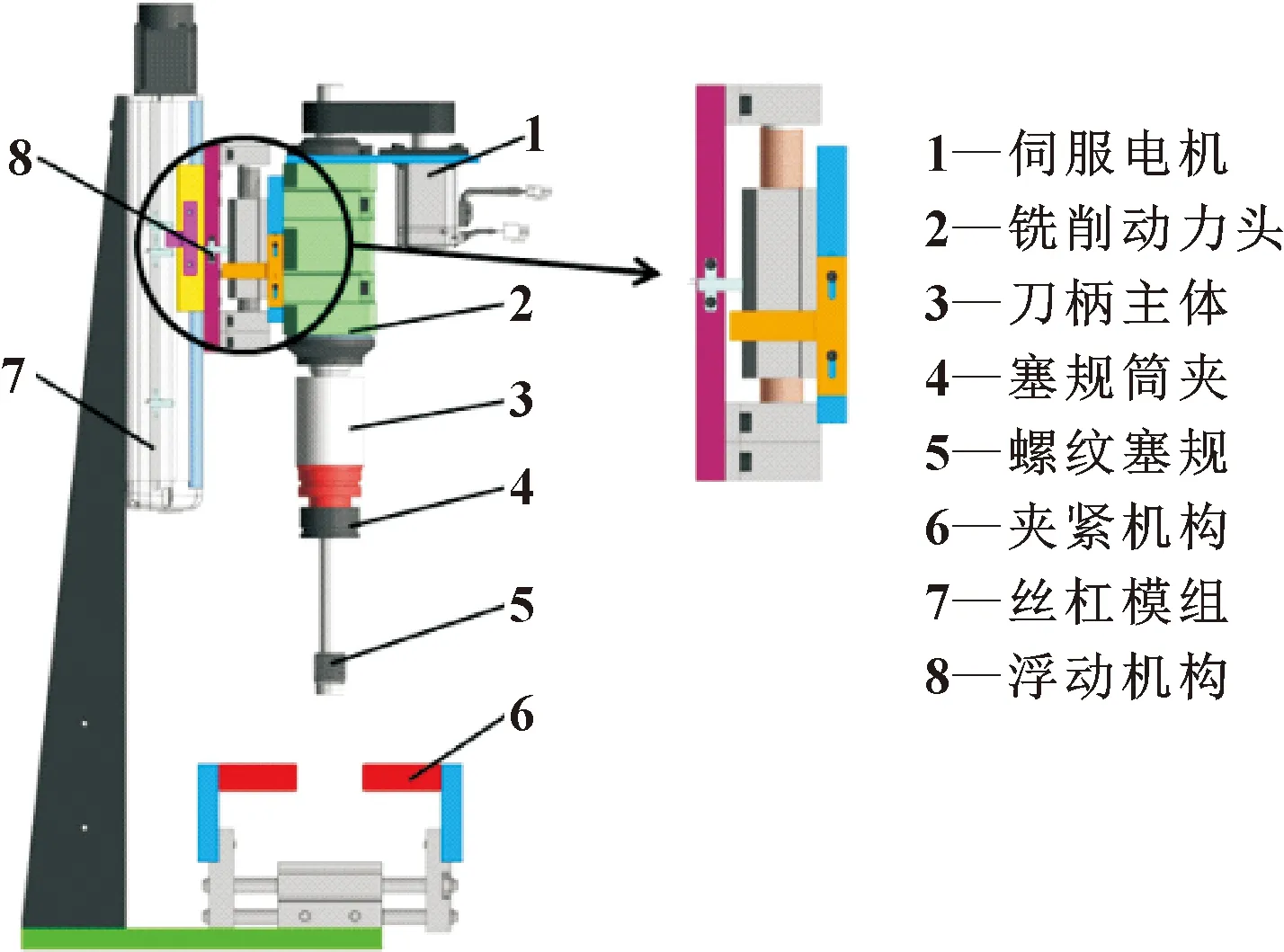

2.3 通止规物理检测装置设计

通规、止规检测机构由螺纹塞规、塞规筒夹、刀柄主体、铣削动力头、伺服电机、浮动机构、丝杠模组、夹紧机构等组成,见图5。依据通止规检测要求,对机用螺纹塞规进行创新设计,使其满足使用要求。采用伺服电机驱动动力头旋转,带动塞规回转,将动力头通过浮动机构固定于丝杠模组上,丝杠模组带动动力头向下进给,以此实现塞规对零件的旋转进给检测。浮动机构由上下两组弹簧构成,当塞规出现卡顿、空转,弹簧压紧动力头回弹,回弹距离超过传感器位置,设备报警,塞规回退,防止因为同心度低等因素损伤套筒。依据运行过程中伺服电机功率曲线的变化判定工件合格与否。直线丝杠模组选用丝杠导程5 mm、垂直使用、负载330 N、丝杠直径16 mm的丝杠滑台,驱动选用研控闭环步进电机。

图5 通止规物理检测装置结构原理Fig.5 Structural principle of physical detection device for thread plug gauge

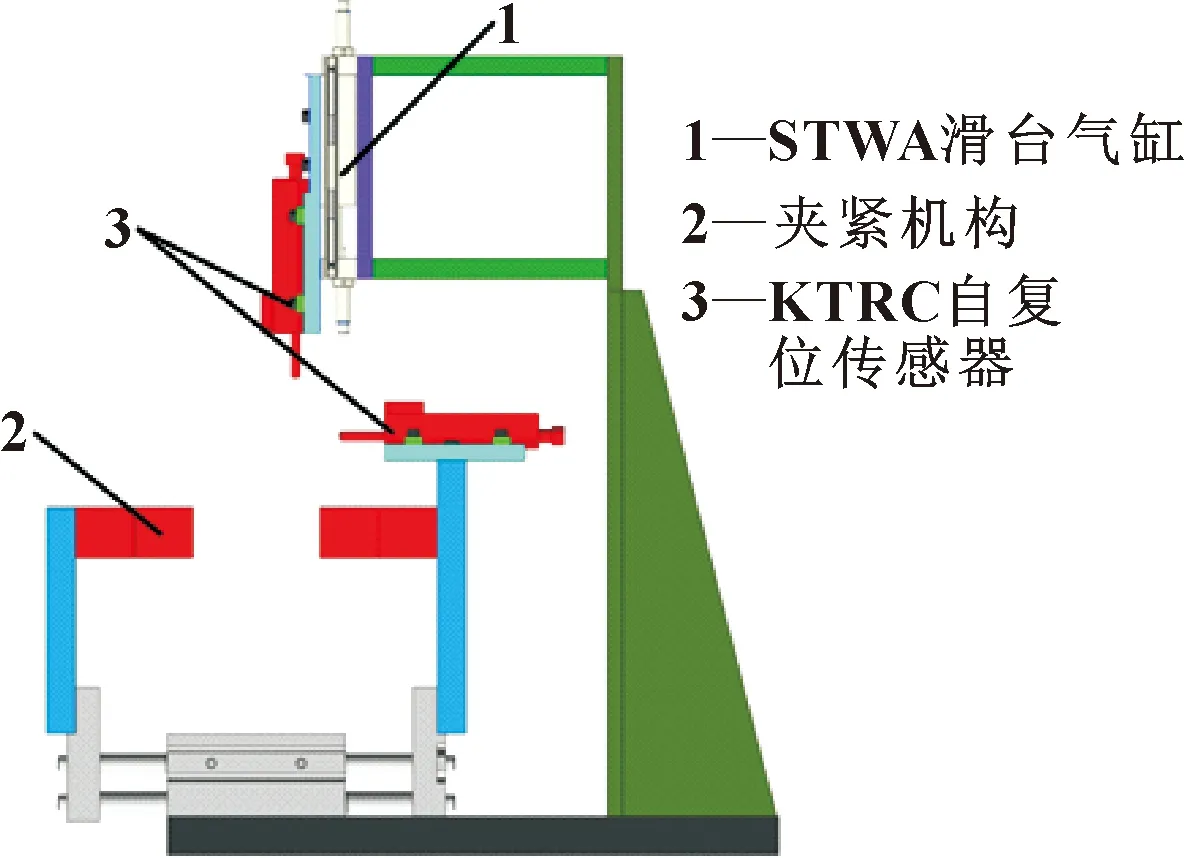

2.4 外廓尺寸检测装置设计

外廓尺寸检测装置采用位移传感器对套筒进行接触式测量,包括夹紧机构、STWA滑台气缸、KTRC自复位传感器,见图6。套筒送至外廓尺寸检测工位时,HTF系列大口径开口夹气缸夹紧套筒,应用开口夹夹头带动单边KTRC位移传感器完成对套筒的外径检测;STWA系列滑台气缸带动KTRC自复位传感器竖直运动实现对套筒高度的测量,见式(3):

图6 外廓尺寸检测装置结构原理Fig.6 Structural principle of external dimension detection device

H=H0-X+h

(3)

式中:H0为位移传感器初始安装高度;X为STWA系列滑台气缸行程,选型为50 mm;h是位移传感器缩进量。

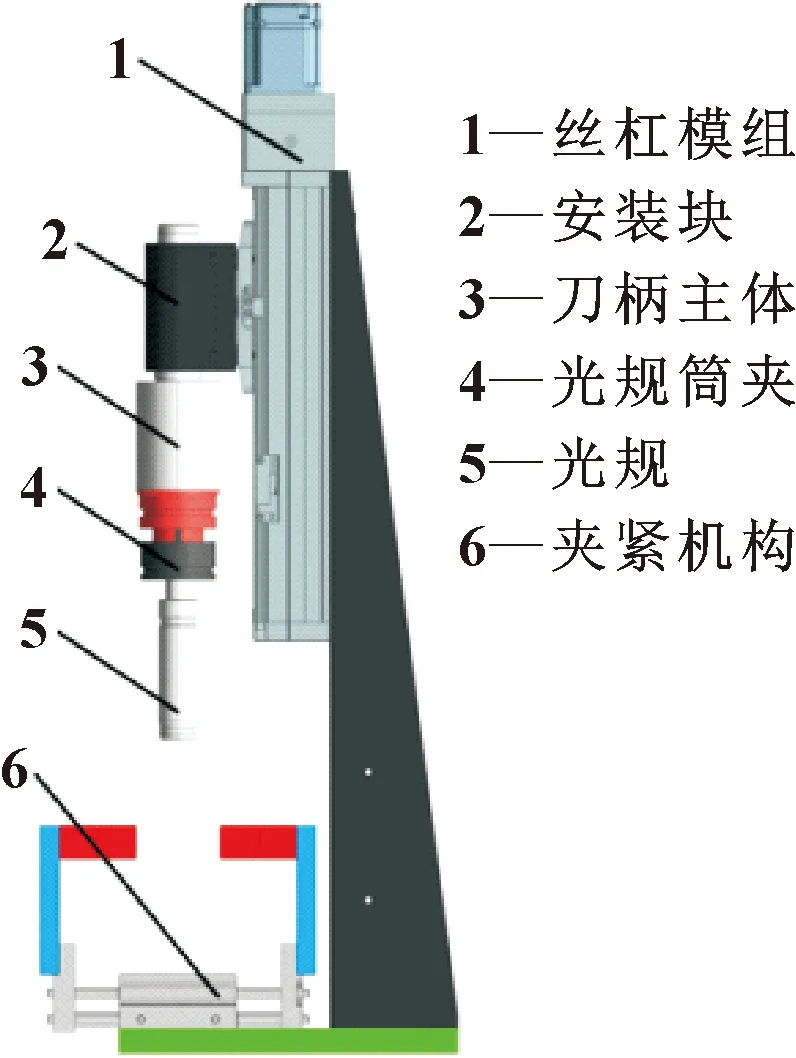

2.5 光规检测装置设计

光规规检测系统由光规、安装块、刀柄主体、光规筒夹、丝杠模组组成,见图7。光规采用定制机加工,根据机用通规尾端尺寸选择浮动夹头的筒夹和刀柄主体。刀柄主体采用莫氏三号锥度连接至安装块上,尾端用拉杆及螺母固定。当套筒到达光规检测工位,气缸夹紧工件,步进电机驱动直线丝杠模组直线运动。丝杠模组设置初始、两个极限位置的光电开关,控制通规的往复运动距离。

图7 光规规检测系统结构原理Fig.7 Structural principle of optical gauge detection system

2.6 保护套上料安装装置设计

通过各工位检测合格的套筒,将在此工位进行保护套安装。保护套上料安装装置由保护套送料系统及保护套上料及压帽系统组成。

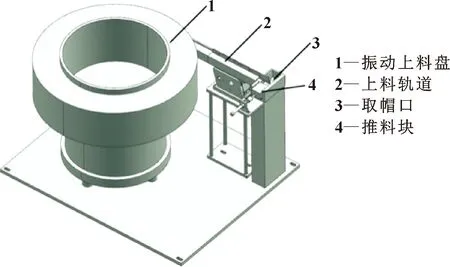

2.6.1 保护套送料系统设计

保护套送料系统由振动上料盘、上料轨道、取帽口、推料块等组成,见图8。

图8 保护套送料系统结构原理Fig.8 Structural principle of protective sleeve feeding system

凸轮分割器带动圆盘约9 s转动一个工位,因此上料速度需要大于7 个/min,且可以实现料满停止上料的功能。取帽动作采用吸盘,上料需要满足物料大头向上且不发生叠料卡料情况。上料机构采用震动上料盘以顺时针旋向送料,其料道为单轨道设计,大头朝上,水平悬挂出料。对接直振轨道300 mm。其盘面尺寸600 mm,出口高度305 mm左右,储料数量500 个,出料速度为30 个/min以上并且可吹气辅助调整出料速度。出口长度为平切线面,表面用PU处理,稳定快速送料。设计了满仓时的卡料机构,满料停机功能卡料率小于0.1%。为避免卡料叠料问题,采用错位机构将每次要取走的物料与料道物料分离。

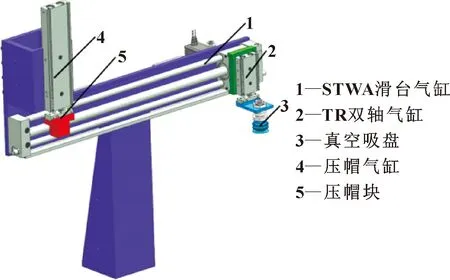

2.6.2 保护套上料及压帽系统设计

保护套上料及压帽系统由STWA滑台气缸、TR双轴气缸、真空吸盘、压帽气缸、压帽块等组成,见图9。保护套上料系统要实现将保护帽从上料盘运送至套筒上,保护帽输送过程中,需要控制其放料位置误差,将保护帽放置在套筒内螺纹中心处便于压帽动作。由于保护帽质量较轻且体积较小,因此采用真空吸盘吸取。真空吸盘套组要包含吸盘来吸取物料,真空发生器调节正负压,两通阀控制气压通断。吸盘型号为ZP3P-T32JT2SF-W-A20-10,真空发生器型号为ZH13BSA-08-10,两通阀型号为VZ210HA。由于吸帽动作时间小于放气状态,因此采用通电通气的方式。带动吸盘运动由气缸实现,送料机构由STWA滑台气缸、TR双轴气缸组成。当回转盘携带内螺纹连接套筒转至压帽机构处,停留9 s,上帽机构先由双轴气缸携带真空吸盘做竖直向下的运动,至振动上料盘错位机构中的保护帽处,吸盘通气吸取保护帽。随后回升至初始位置,由滑台气缸做横向移动至回转盘套筒上方。双轴机构做竖直向下的运动将保护帽放置螺栓孔上,吸盘停止通气将保护帽放置套筒孔中,双轴机构回升。

图9 保护套上料及压帽系统结构原理Fig.9 Structural principle of protective sleeve feeding and pressing cap system

压帽动作要求将保护帽安装入套筒内,根据保护套材质及安装方式,采用三轴气缸利用冲量将保护套砸入套筒内。

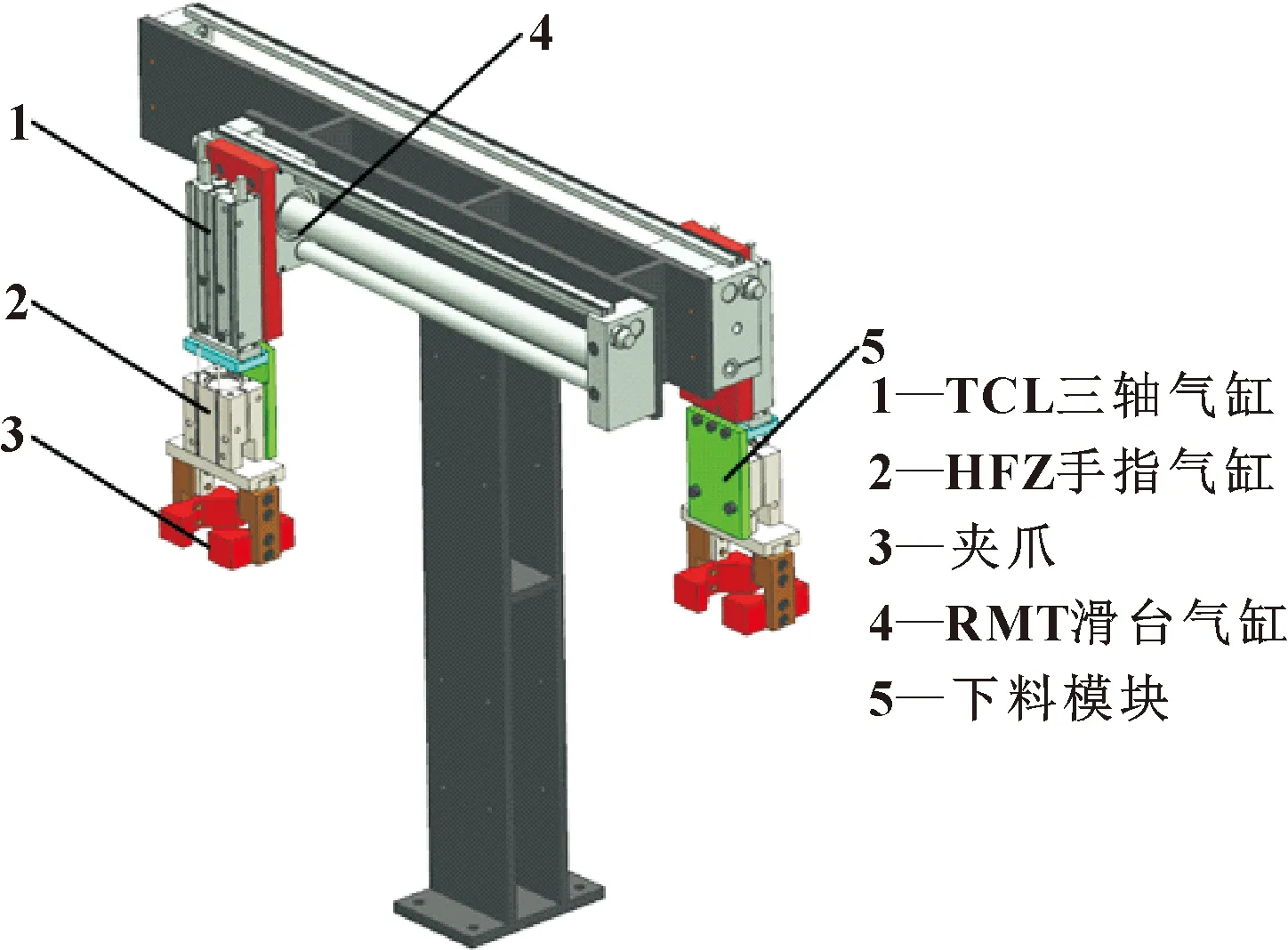

2.7 套筒上下料装置设计

套筒上下料装置由支撑座、RMT滑台气缸、HFZ手指气缸、TCL三轴气缸组成,见图10。套筒运送至上料工位,RMT滑台气缸推动HFZ手指气缸到达套筒上方,TCL三轴气缸推动夹爪下降,手指气缸实现对工件的夹持并输送至上料工位处;各工位检测完成后套筒送至下料工位,三轴气缸推动夹爪下降,手指气缸实现对工件的夹持,滑台气缸推动夹爪气缸送至套筒收集处,完成检测。手指气缸的选型设计决定着机械手能否将套筒稳定地抓取,在实际运行中手爪的夹持力应该保证大于所有力的总和。套筒经过称重质量为0.618 kg,为了保证工件能稳定地被夹住夹紧力为

图10 套筒上下料装置结构原理Fig.10 Structural principle of sleeve loading and unloading device

(4)

式中:α为余裕率,为了安全考虑,取4;μ为摩擦因数,取0.1~0.2。夹紧力在工件重力的10~20倍以上,选定型号为MHZ2-16D的手爪气缸。

2.8 清扫装置设计

清扫装置由单相电机、铣削动力头、毛刷、丝杠模组等组成。普通单相电机通过皮带驱动动力头,带动毛刷转动匀速转动,毛刷自转清除套筒内部毛刺及油渍。步进电机驱动直线模组实现上下进给运动。工作期间丝杠直线模组带动动力头在起始位置、终止位置两个传感器之间做匀速直线运动。

2.9 夹具设计

设计夹具的目的为通过摩擦力来阻止工件转动和移动,此机床夹具主要作用是防止套筒在力矩M的作用下发生转动和在轴向力Fr的作用下发生轴向移动。根据机床轨道及回转盘安装位置等设计夹紧机构,最终选择四点定位的夹紧方式。在每个夹持点使套筒转动的力为M/(4R),使套筒轴向移动的力为Fr/4,夹紧力FJ产生的摩擦力为μFJ。

μFJcosα=-Fr/4

(5)

μFJsinα=-M/(4R)

(6)

将式(5)(6)分别二次方相加后与安全系数相乘得到实际夹紧力为

(7)

式中:K为安全系数;K0为基本安全系数,考虑工件材料、余量是否均匀,一般取1.2~1.5;K1为加工性质因数,精加工取1.0,粗加工取1.2;K2为钝化因数,一般取1.1~1.3;K3为切削特点因数,连续切削取1.0,断续切削取1.2;FJ为理论夹紧力,N;FJ0为实际夹紧力,N;μ为摩擦因数;R为工件半径,mm;Fr为轴向力,N;M为力矩,N·mm。经计算,为防止套筒回转,通规止规物理检测装置需要夹紧力为29.456 9 N。根据气缸的选型原则要求及有效夹持力变化曲线,最终选择大口径开口夹式手指气缸HFT32,行程60 mm。光规检测装置及外廓尺寸检测装置夹紧是为了使零件具有较高的同心性,故其夹紧气缸不需要较大的夹紧力。

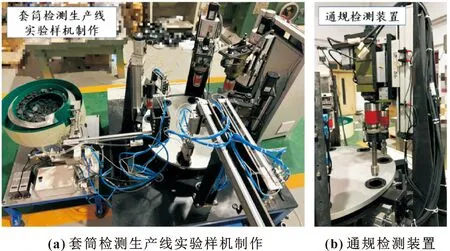

3 实验与验证

通规物理检测装置作为核心装置,合理地装配该装置是此生产线的重中之重。为验证套筒检测生产线的设计可行性及检测准确性,针对通规物理检测装置开展实验验证,见图11。

图11 实验样机制作Fig.11 Experimental prototype production:(a)prototype; (b)pass gauge test device

完成组件装配及控制系统调整后,随机抽取2个套筒进行手动通规检测,检测合格后,放入通规检测工位,调整通规转速进行4组对比实验,测量出不同转速下的通规扭矩变化,实验结果见图12。

可以看出:通规向下旋入及向上旋出时产生较大扭矩且两点关于通规反转点呈对称分布;空载带量具旋转产生的扭矩明显小于量具在套筒中的扭矩;4组数据在通规反转时均产生了较明显的急停急起的扭矩变化趋势。综上所述,该装置设计合理,能满足检测要求。

4 结论

针对核电高强钢筋连接套筒现有检测手段效率低、人工成本高、各项指标随机抽检、漏检等问题,提出了以塞规检测及高精度位移传感器测量为主的多工位智能检测生产线的解决方案,并进行三维建模与样机测试,设计一种全自动钢筋连接套筒智能检测生产线。该检测生产线实现对连接套筒内螺纹牙型、螺距、中径及大径、内螺纹小径及结构尺寸等参数的检测。经理论计算:与传统人工方式相比,效率高出10倍左右。该检测生产线自动化程度高、操作简单,应用前景广泛,同时为其他类型检测生产线的设计提供了较好的借鉴作用。