筛管保护套破裂原因分析

2018-03-26潘志勇杨成新谢俊峰李孝军王孝亮

潘志勇,杨成新,林 凯,谢俊峰,李孝军,王孝亮,冯 春,李 岩

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000)

1 现场概况

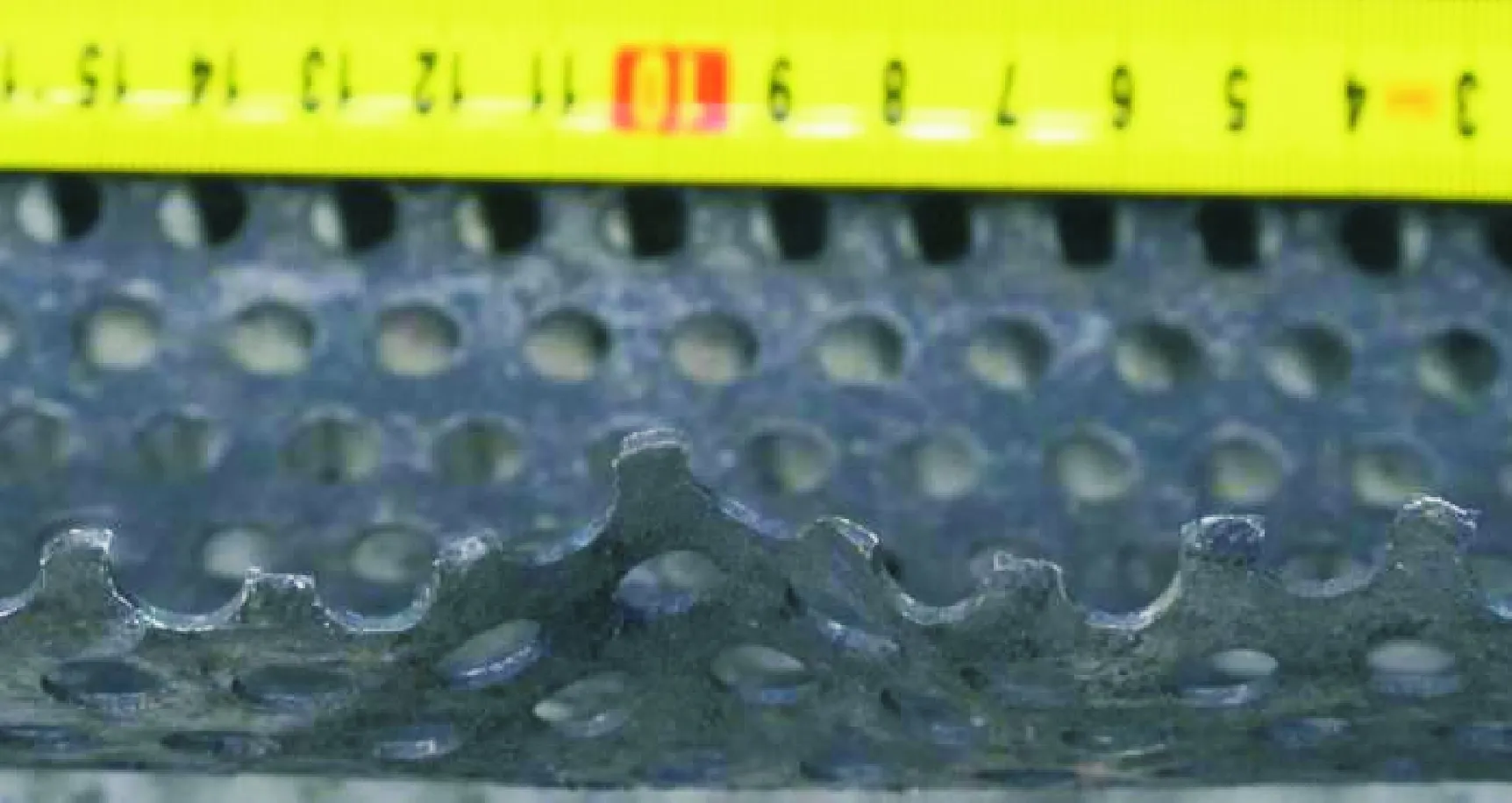

筛管保护套是筛管的重要组成部分,如果发生失效将导致筛管功能丧失[1,2]。某垂直井井深6 715 m,所产原油含蜡(6.3%)和胶质(2.57%)较高,导致该井经常发生堵泵、卡泵现象,在起出机抽管柱后发现井底部分防砂筛管保护套缝隙被堵死,如图1所示。起出丢手封隔器管柱发现第一根防砂筛管接箍以下2.9 m处纵向破裂,裂口长度约289 mm,如图2所示。另外下部沉砂管被油泥堵死。失效的筛管基管规格为Φ114.3×6.35 mm N80,保护套材质为304不锈钢,厚度为1.5 mm,筛管失效前进行过一次注水替油作业,最高注水泵压4.8 MPa。

图1 筛管保护套堵塞形貌

图2 筛管保护套破裂形貌

2 断口分析

筛管保护套断裂处断口宏观形貌见图3,断口与保护套表面呈45°特征。图4为断口微观形貌显示韧窝特征,说明保护套发生了韧性开裂。

图3 保护套断口宏观形貌

图4 保护套断口微观形貌

3 材质分析

在筛管保护套上截取标距宽为3.75 mm长为25 mm的板状纵向拉伸试样在室温条件下进行拉伸试验,试验机型号为CMT-4101,结果见表1。保护套抗拉强度、屈服强度和伸长率符合GB/T 4237[3]标准要求。

表1 保护套力学性能检测结果

在保护套上取样,经4%的硝酸酒精溶液腐蚀后用MEF4M型光学显微镜进行显微组织观察和分析,保护套组织为奥氏体,如图5所示,组织晶粒度为7级,非金属夹杂物为A0.5、B0.5、D0.5。

图5 保护套显微组织

4 综合分析

筛管保护套材料力学性能满足标准要求,破裂断口宏观及微观形貌观察显示保护套韧性开裂。

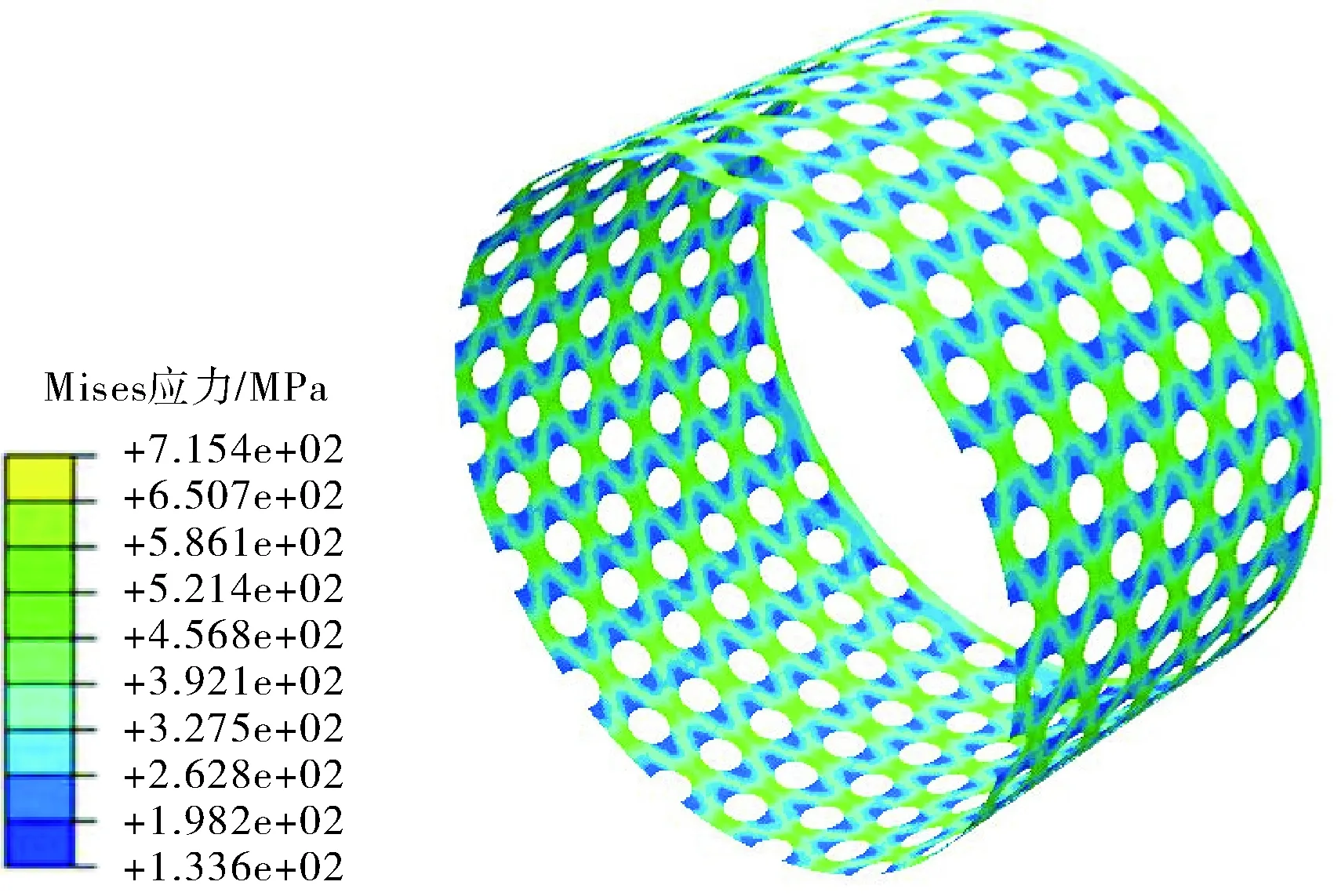

由于筛管保护套开孔率高(为30%),当钢丝网布被油泥结晶堵死时,作用在网布上的内压力均匀传递到保护套内表面,当注水替油泵压达到4.8 MPa时保护套内表面均布压力为4.8/0.7=6.857 MPa。由于保护套壁厚相对外径很小,采用理想弹性壳单元模型,根据保护套测量结果建立三维壳模型进行注水泵压4.8 MPa条件下的有限元受力分析,结果见图6。

图6 保护套三维有限元应力分布图

根据图6可见,注水泵压4.8 MPa时最大应力达到715.4 MPa,最大应力大于保护套名义屈服强度205 MPa,同时也大于保护套实测最大屈服强度443 MPa,所以保护套在注水泵压作用下会发生屈服开裂失效。

防砂筛管位于井深5 000 m左右处,井口施加的泵压在传递到筛管处时由于压力波动会导致筛管受到的内压大于井口泵压,这将加剧筛管保护套的受力。

根据以上分析推断,筛管堵死导致保护套在过大内压作用下韧性开裂。

5 结论及建议

1)保护套拉伸试验结果符合GB/T 4237标准要求。

2)筛管油泥堵死导致保护套在过大内压作用下韧性破裂。

3)优化工艺避免防砂筛管堵死。

4)根据防砂筛管现场受载特点优化保护套结构。

[1] 匡韶华.油井防砂筛管适应性试验评价方法研究[J].石油矿场机械,2017,46(4):43-47.

[2] 匡韶华,石 磊,于丽宏,等.防砂筛管测试技术现状及发展探讨[J].石油矿场机械,2013,42(4):83-88.

[3] 中华人民共和国国家质量监督检验检疫总局/中国国家标准化管理委员会.不锈钢热轧钢板和钢带:GB/T 4237-2007 [S].北京:中国标准出版社,2007:15.