热氧老化作用下温拌胶粉改性沥青混合料的疲劳性能

2023-12-01赵子豪胡江三王利强

王 岚,赵子豪,胡江三,王利强

(内蒙古工业大学 土木工程学院,内蒙古自治区土木工程结构与力学重点实验室, 内蒙古 呼和浩特 010051)

1 引 言

沥青路面在服役过程中,长期经受紫外光照、温度、氧气等因素作用而导致沥青老化,这对沥青混合料疲劳性能有着明显影响[1-2]。López-Montero 等[3]通过直接拉伸式疲劳试验对比研究了水损害和老化作用对基质沥青混合料疲劳性能的影响,结果表明,老化作用对基质沥青混合料疲劳性能影响更为显著。Zhu等[4]在15 ℃条件下,通过四点弯曲疲劳试验对不同老化时长的聚合物改性沥青混合料进行研究,发现老化作用明显降低了混合料的疲劳寿命,且相较于短期老化,长期老化对此类混合料疲劳性能的影响更为显著。Hasan等[5]在不同老化程度下研究温拌剂对沥青混合料疲劳性能的影响发现,Sasobit型温拌剂对提升混合料抗疲劳性能具有积极作用。

胶粉沥青作为一种环保型路面材料,在过去几十年已得到广泛的应用[6]。温拌胶粉沥青混合料因具有较低的拌合温度和优良的路用性能而得到广大学者的关注。崔亚楠等[7]研究表明,胶粉改性沥青具有较好的抗疲劳、抗老化、和高温稳定性。Alloza和 Kim[8-9]等发现,石蜡温拌剂的加入降低了沥青混合料拌合时的黏度,而LEADCAP 温拌剂的加入可提升胶粉沥青混合料的抗裂性能。吉增晖等[10]对热拌胶粉沥青混合料和泡沫温拌胶粉沥青混合料的疲劳性能进行研究,通过对比二者的累计耗散能,得出了泡沫温拌橡胶沥青混合料具有更优抗疲劳性能的结论。王岚[11]等通过四点弯曲疲劳试验对比研究冻融循环次数、盐质量分数及表面活性剂的加入对胶粉改性沥青混合料抗疲劳性能的影响程度表明,胶粉沥青混合料的疲劳寿命随着冻融循环次数的增加而降低,盐浓度过高时会对水的冻胀有一定抑制;表面活性剂的加入提高了混合料的疲劳寿命。隆然等[12]认为橡胶粉粒径越小,混合料的疲劳寿命越高,且通过灰关联分析表明橡胶粉掺量对混合料疲劳寿命影响最大。

综上,温拌胶粉改性沥青混合料已成为众多学者关注的焦点,而老化作为沥青路面服役过程中重要的影响因素之一,其对于混合料疲劳性能影响明显。因此,对热氧老化作用下温拌胶粉改性沥青混合料的疲劳性能开展相关研究,具有一定的参考意义。

2 实 验

2.1 原材料

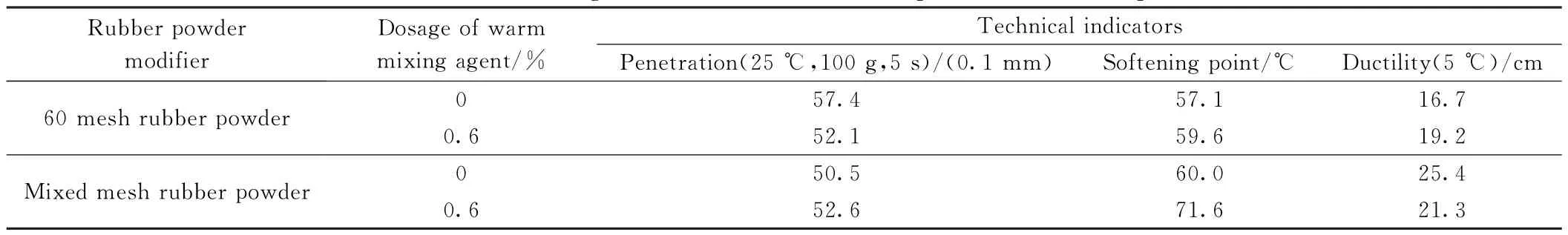

沥青采用盘锦90#沥青,改性剂采用60目和混合目(粒 径 组 成:40 目(43%)、60 目(43%)、80 目(14%))的橡胶粉颗粒,掺量为沥青质量的20%;温拌剂采用SDYK 表面活性剂,掺量为沥青质量的0.6%,配制后的胶粉改性沥青各项指标见表1。粗、细集料均为玄武岩,矿粉为石灰岩矿粉。

表1 胶粉改性沥青技术指标Table 1 Technological index of crumb rubber powder modified asphalt

2.2 沥青混合料配合比及拌合温度

研究表明,胶粉改性沥青混合料适宜选用ARAC间断级配,配合比设计见图1。

图1 沥青混合料配合比设计结果Fig.1 Design results of asphalt mixture

拌合温度方面,根据现有研究结论[13],设定本研究中热拌胶粉沥青混合料(HMA)拌和温度为180 ℃;温拌胶粉沥青混合料(WMA)的拌和温度为160 ℃,该温度由等空隙率法测算得到。

2.3 试件成型

在设定温度下(HMA 180 ℃,WMA 160 ℃)对混合料进行拌合;使用剪切压实仪(asphalt shear box,ASC)制备出混合料的剪切压实试块,使用切割机对试块进行切割,得到尺寸为380 mm×63.5 mm×50 mm 的立方体梁状试件。

2.4 老化试验

短期老化:将拌合完成的散料松铺(约 21~22 kg/m2)后,置于(135±3)℃的通风环境下,加热 4 h±5 min。

长期老化:将短期老化后的散料制备成小梁试件,于(85±3) ℃条件下加热5 d(120 h±0.5 h) ;5 d 后结束加热,待试件充分冷却16 h后取出。

2.5 疲劳试验设计

按JTG F40—2011《公路工程沥青及沥青混合料试验规程》中沥青混合料四点弯曲疲劳寿命试验相关要求,采用应变控制模式;试验温度分別为10,15 和20 ℃;采用半正弦波型,分别施加400、500和600 με的应变荷载,加载频率10 Hz[14]。

3 疲劳寿命分析

图2为四种胶粉沥青混合料在不同温度、荷载水平下,疲劳寿命随老化程度变化的趋势图。从图2可见,随着温度升高、荷载水平下降,胶粉改性沥青混合料的疲劳寿命增加,当20 ℃、400 με时,混合料的疲劳寿命最高。这是因为沥青混合料中弹性成分占比随温度的升高而降低,处于较高温度下的沥青混合料初始劲度模量更小[15],在应变控制模式下,初始劲度模量小的沥青混合料抗疲劳性能更好。同时,较低的应变水平,不易造成大幅度损伤,使得路面可以经受更多的荷载次数,混合料的疲劳寿命越高。随着老化程度增加,胶粉沥青混合料疲劳寿命降低,这是因为老化作用导致沥青混合料的抗荷载损伤能力下降从而影响疲劳寿命。

图2 不同老化程度下(a)60目热拌胶粉沥青混合料;(b)60目温拌胶粉沥青混合料;(c)混合目热拌胶粉沥青混合料和(d)混合目温拌胶粉沥青混合料疲劳寿命Fig.2 Fatigue life of rubber powder asphalt mixture under different aging degree (a) fatigue life of 60-mesh hot-mix asphalt mix; (b) fatigue life of 60-mesh warm-mix asphalt mix; (c) fatigue life of mixed-mesh hot-mix asphalt mix; (d) fatigue life of mixed-mesh warm-mix asphalt mix

4 劲度衰减速率分析

4.1 老化对劲度衰减速率的影响分析

研究表明,弯曲劲度模量可用来表征沥青混合料疲劳损伤的演化过程[15]。有学者定义劲度模量的衰减速率Dv为[11]:

式中:S0为初始劲度模量,T为总加载时间;SN表示加载结束时的劲度模量。其中,T取加载总时长,则式(1)实际计算所得仅为整个加载过程的平均劲度衰减速率,即因此采用式(1)难以表征整个加载过程中,各时刻混合料劲度衰减速率的变化情况。故本研究对式(1)进行如下变换:

式中:f为加载频率,Ni为加载次数,Si为每次加载之后的劲度模量。

当式(3)中Ni等于混合料的疲劳寿命Nf时,可计算得到混合料的平均劲度衰减速率,即式(1);而当Ni分别取到每次加载,可得到劲度衰减速率随加载次数的变化曲线。

劲度衰减速率表征混合料的劲度模量随加载次数增加而下降的速度。相同加载次数下,劲度衰减速率越大说明混合料的损伤程度越大,抵抗荷载的能力越弱。

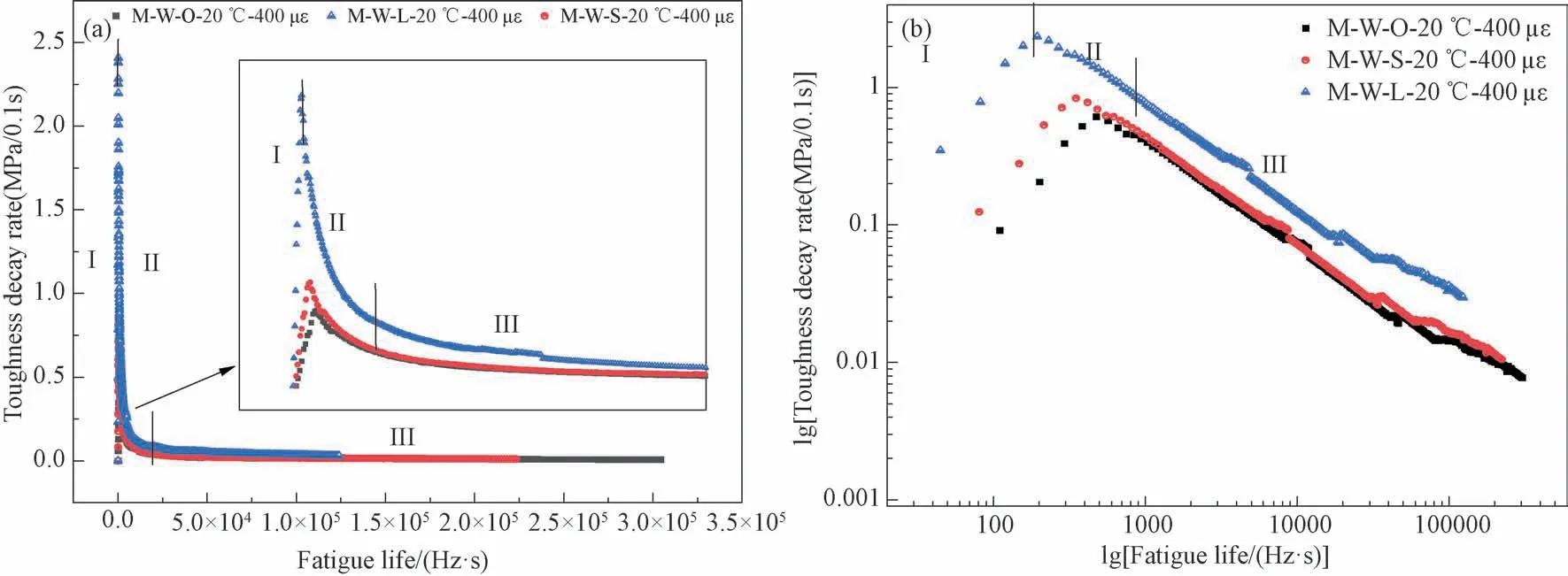

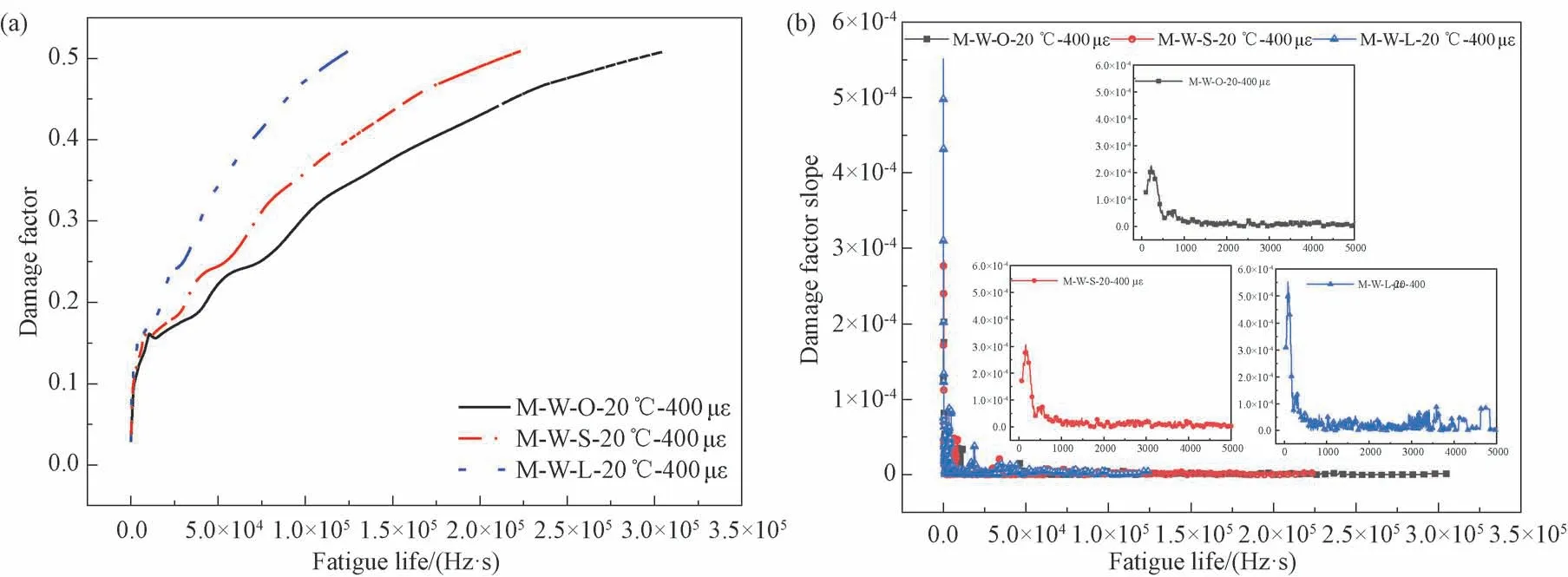

由图3可见,胶粉改性沥青混合料的Dv随加载次数增加呈三阶段变化[16]。在第一阶段,随加载次数增加,Dv短暂上升,且在经历一定加载次数后达到最大值,此时沥青混合料的劲度衰减量最大。第二阶段中,随荷载作用次数的增加,Dv曲线急剧下降,随后进入稳定发展阶段。Dv之所以呈现出阶段性变化是因为胶粉沥青混合料内部结构中存在细小空隙和微观缺陷,荷载作用时,这些结构上的微小缺陷处会产生应力集中现象,并逐步发展成为小范围的局部损坏[17]。随着加载次数的增加,更多的微观缺陷发展成为局部损伤,并在某一时刻达到峰值。但峰值出现并不意味着所有结构缺陷均发展完全,因而在峰值之后的第二阶段中Dv仍处于较高水平。当荷载次数进一步增加时,混合料内部损伤发展达到新的动态平衡状态[18],Dv开始趋于稳定,即第三阶段。图3(b)可见,在双对数坐标下Dv在各阶段内数据点的疏密程度明显不同,第一、二阶段较为稀疏,第三阶段最为密集,这说明在一二阶段内随加载次数的增加,Dv变化较快,这与图3(a)中Dv在一、二阶段的变化规律相同。第三阶段内,随加载次数增加,Dv缓慢下降且呈线性规律。沥青混合料为多相材料,内部微观缺陷的存在无法避免,裂纹也往往萌发于材料内部的薄弱区域。沥青混合料中裂纹的扩展速率与其中沥青、集料的材料性质和外部因素相关,但当控制荷载、温度等外部变量后,此速率便具有了体现混合料中材料本身性质的可能;疲劳破坏的最终结果是开裂,疲劳损伤的宏观表现既为混合料性能衰减和模量的降低;因此,以劲度衰减速率描述混合料疲劳损伤发展速率进而评价混合料本身的疲劳性能,理论上存在可行性。研究表明[16],以劲度模量定义的损伤因子能够良好地描述沥青混合料疲劳损伤演化过程。图4为胶粉沥青混合料的损伤因子与损伤因子斜率。从图可见,沥青混合料损伤发展速率在加载初期存在峰值,斜率曲线的变化规律与图3中Dv曲线基本相同。

图3 老化程度与劲度衰减速率关系;(a)线性直角坐标系中不同老化程度下胶粉沥青混合料的劲度衰减速率;(b)双对数坐标系中不同老化程度下胶粉沥青混合料的劲度衰减速率Fig.3 Relationship between aging degree and stiffness decay rate;(a) the stiffness decay rate of the mastic asphalt mixture under different aging degrees in the line right-angle coordinate system; (b) the stiffness decay rate of the mastic asphalt mixture under different aging degrees in the double logarithmic coordinate system

图4 损伤因子和损伤因子斜率;(a)不同老化程度下胶粉沥青混合料的损伤因子;(b)不同老化程度下胶粉沥青混合料的损伤因子斜率Fig.4 Damage factor and damage factor slope;(a) Damage factor of mastic asphalt mixes under different aging degrees;(b) slope of damage factor of mastic asphalt mixes under different aging degrees

对比图3中曲线可知,老化程度越大,Dv曲线越高,损伤发展越快,混合料的疲劳寿命越短。这是因为沥青老化后各组分发生转变:其中,饱和分含量的变化相对较小,其他组分则按照芳香分—胶质—沥青质的方向发生转化,即轻质组分向重质组分变化[16];同时轻质组分自身还伴随有挥发现象,这使老化后沥青中轻质组分含量进一步减少,重质组分增加,从而导致沥青中弹性成分占比增大、混合料的初始劲度模量上升[19]。而初始劲度模量越大,会使得混合料在产生相同应变时承受更大的作用力,产生更大的损伤;损伤越大,混合料劲度模量下降越快即劲度衰减速率越快。此外,老化作用会降低沥青材料的黏附性能,沥青与集料界面处黏附力强弱是影响沥青混合料疲劳损伤或开裂的重要因素,此影响将贯穿混合料损伤发展的全过程。因此,老化程度的增加会导致Dv曲线整体上升,且在峰值区域最为显著。如图3(a)中,原样沥青混合料Dv峰值仅0.6左右,经过短期老化后变为0.9,而长期老化后Dv峰值提高到2.4;图3(b)中,短期-长期老化之间曲线高度变化的差值明显大于原样-短期老化,说明长期老化对胶粉沥青混合料疲劳寿命的影响更大。表2为四种胶粉沥青混合料的Dv曲线峰值和其疲劳寿命在对数坐标下的线性拟合结果,此拟合的R2均在0.98以上,精度良好,说明二者之间具备较好的相关性。

表2 各条件下 Dv 曲线峰值及线性拟合结果Table 2 Peak value of Dv curve and the linear fitting results under each condition

4.2 SDYK 温拌剂对劲度衰减速率的影响

从图5可见,相比于HMA,WMA 的疲劳寿命更长。这是由于温拌剂的加入,使沥青、水和活性剂中的基团在混合料拌合过程中能够借助分散力而彼此交融,在胶结料内部形成较为稳定的结构性水膜,水膜的润滑作用增强了混合料的施工和易性,使沥青与集料更好的交互[20]。温拌剂中的非极性亲油基团和极性亲水基团促进了胶粉沥青与集料的黏附[21-22],沥青与集料界面上的黏附性能越好,混合料在经受荷载作用时抵抗损伤的能力越强,因此WMA 具有更高的疲劳寿命[23]。同时,图5中WMA 的Dv曲线低于HMA,说明WMA 的老化程度低于HMA,这是因为温拌剂的加入显著地降低了混合料拌和与压实温度,从而降低了此过程当中混合料的热氧老化程度。

图5 SDYK 温拌剂与劲度衰减速率的关系Fig.5 Relationship between SDYK warm mix and stiffness decay rate

5 结 论

应变控制模式下,胶粉改性沥青混合料的疲劳损伤速率呈三阶段发展,且在第一、二阶段间存在峰值;第三阶段中,随着加载次数增加,Dv缓慢下降,并且在双对数坐标下呈线性规律。

随着老化程度的增加,胶粉改性混合料的疲劳寿命随之下降,劲度衰减速率明显升高。Dv曲线峰值在双对数坐标下与胶粉沥青混合料的疲劳寿命线性相关。由Dv曲线峰值分析可知,长期老化对胶粉改性沥青混合料疲劳性能的影响更为严重。

SDYK 型温拌剂的加入,降低了老化前后胶粉改性沥青混合料的劲度衰减速率,提高了混合料的抗疲劳性能。