道路沥青含量对沥青混合料劲度的影响研究

2019-03-12赵淑青

赵淑青

(鄂尔多斯市公路管理局准格尔旗公路管理工区,内蒙古 鄂尔多斯 017000)

0 引言

对于沥青路面,AC-25、AC-20 等是下面层沥青混合料最常用的形式,在行车荷载作用下,沥青层的最大拉应变通常产生在这一层。因此,对于沥青路面下层沥青混合料的设计,重点关注的是其抗疲劳性能。根据国内外研究[1-3],适当增加沥青用量可以提高下层沥青混合料的抗疲劳性能,但增加沥青用量究竟对疲劳性能有何种程度的影响,最佳抗疲劳性能的沥青含量与最佳油石比之间的关系如何?这方面还没有定量化的研究成果。劲度是反应沥青混合料在给定温度和加载条件下的应力应变关系的参数,各种因素实质上通过影响沥青混合料的劲度来影响其疲劳性能[4-5],本文将基于劈裂疲劳试验,定量研究沥青含量和沥青混合料的劲度的变化规律,从而揭示沥青含量对沥青混合料疲劳性能的关键作用。

1 劈裂疲劳试验

1.1 试件准备

根据《公路沥青路面施工技术规范》(JTG F40—2004),选取AC-20 的级配中值配料,如表1 所示。

表1 试验级配类型 %

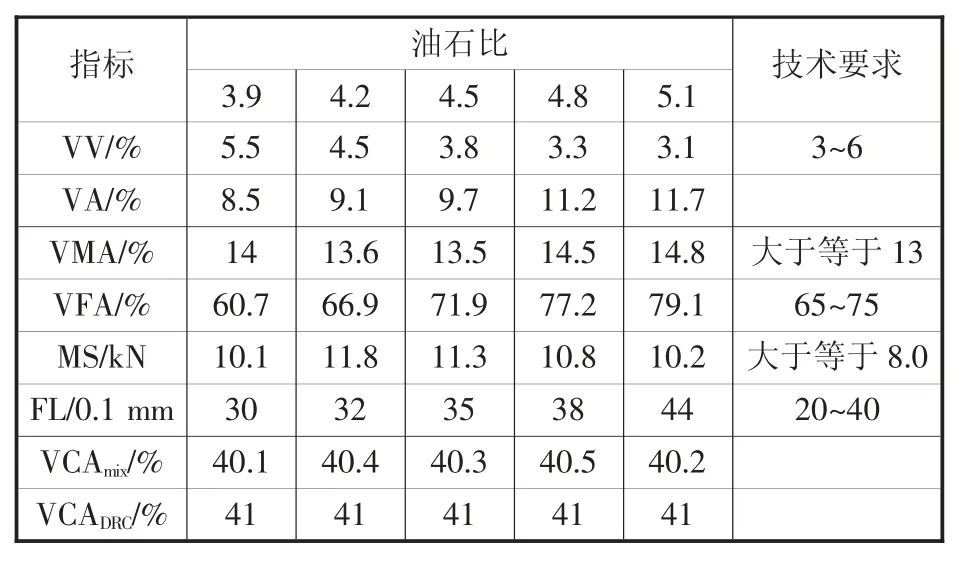

根据以上级配,选取5 个油石比成型马歇尔试件,测试其体积参数及力学指标,如表2 所示。

表2 混合料体积参数及力学指标

VV 表示沥青混合料空隙率;VA 表示沥青体积分数;VMA 表示矿料间隙率;VFA 表示沥青饱和度;MS 表示马歇尔稳定度;FL 表示流值;VCAmix表示粗集料骨架间隙率;VCADRC表示粗集料松装间隙率。从表2 可以得出:AC-20 的最佳油石比为4.3%。

以油石比4.3%成型AC-20 试件,并以0.2%为间隔再成型4 组试件,分别为3.9%、4.1%、4.5%、4.7%。每组各做4 个试件。

1.2 劈裂试验

1.2.1 荷载控制模式

由于沥青混合料的劲度较低,应力反复施加过程中,试件的实际应力状态和应变量不断发生变化,因此,常采用控制应力试验或控制应变试验两种模式,即分别保持应力或者应变始终不变的方式加载。不同控制模式的试验会得到不同的结果,表现出不同的疲劳特性。

应力控制模式试验时间较短,加载容易精确控制,通常以试件断裂为破坏标准,试验结束判断标准明确。应变控制模式,由于荷载逐渐减小,试件一般不会出现明显破坏,通常习惯以混合料劲度下降到初始值的50%或更低时作为疲劳损坏标准。作用在路面上的车辆,施加的是轴载和接触压力而不是变形,从这个意义上来讲,整个路面结构受到的是应力控制的加载体系。综合考虑以上因素,本研究的室内试验采用应力控制模式,即在试验中保持荷载或应力值始终不变。

1.2.2 应力水平

应力水平应根据试件的极限破坏应力来确定,若应力水平选择过低,试件的疲劳寿命过大,过于消耗试验时间;若应力水平过高,试件很容易就发生破坏,无法很好地体现出疲劳破坏的特性,因此需要结合试件的极限破坏应力和试验目的来合理确定应力比。本研究采用的应力比为0.5、0.4、0.3、0.25。

1.2.3 温度选择

沥青混合料在温度较高时,疲劳损耗有很好的恢复性。美国公路战略研究计划(SHRP)[6]的研究结果表明,常温以上的疲劳破坏主要是变形累积破坏,无明显的疲劳意义,所以建议不考虑20 ℃以上的疲劳破坏。另外我国试验规程[7]推荐劈裂试验的温度为15 ℃±0.5 ℃。本研究采用的试验温度为15 ℃±0.5 ℃。

1.2.4 加载频率

对于室内试验,车轮荷载的加载时间可以根据式(1)来确定。

中国现行的《公路工程技术规范》规定的汽车专用公路的计算行车速度范围为40~120 km/h。当加载频率为10 Hz 时,加载时间为0.016 s。0.016 s 的加载时间对沥青混合料路面表面大致相当于60~65 km/h 的行车速度[8]。因此本研究选择的加载频率为10 Hz。

1.2.5 加载波形

波形采用比较接近实际路面所承受的荷载的半正弦波。为避免试验出现脱空现象,设置最小荷载为0.2 kN。试验前先进行预加载以保证试件与加载装置接触良好。为了节省试验时间,相邻周期之间不插入间歇时间,见图1。

图1 加载波形示意图

1.2.6 数据采集

在试验过程中,从第10 个周期开始,每2 ms 记录一组数据,包括荷载和试件水平方向变形,因此每个加载周期可记录50 组数据,计算每个加载周期的劲度并绘制劲度- 荷载循环次数的关系曲线。按照应力比的不同,将五类试件中记录有劲度数据的劲度曲线分别进行研究。

1.2.7 疲劳破坏的判断标准

采用控制应力模式,以试件完全断裂为判断破坏的标准。

进行疲劳试验之前首先通过劈裂试验确定劈裂强度,试验温度为15 ℃,试验结果见表3,进行疲劳试验时依据五类试件各自的劈裂强度采用不同的应力比进行加载。

表3 五类试件的劈裂强度

将表中数据绘制点线图,如图2 所示。

图2 不同沥青含量混合料的劈裂强度

由图2 可知,随着油石比的增大,劈裂强度呈现抛物线变化规律,当沥青含量较低时,由于沥青的黏结能力不足,劈裂强度较低;当沥青含量过高时,导致混合料“变软”,劈裂强度也较低。

2 数据分析

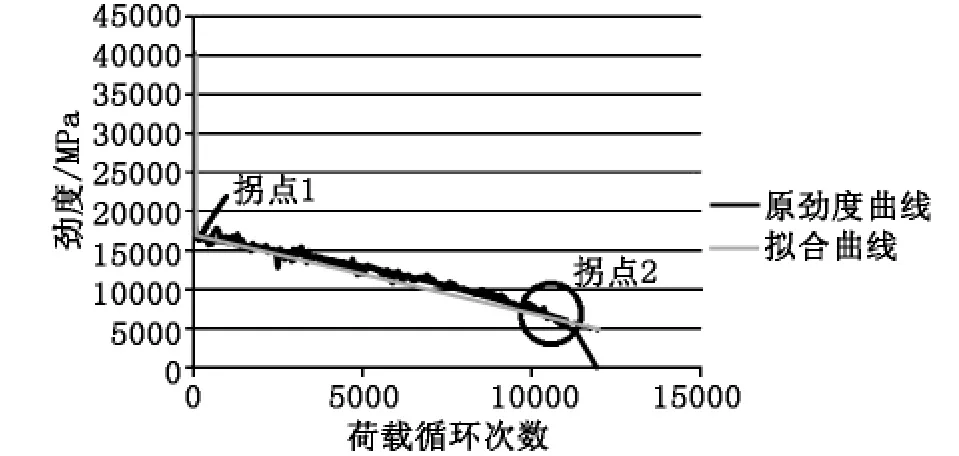

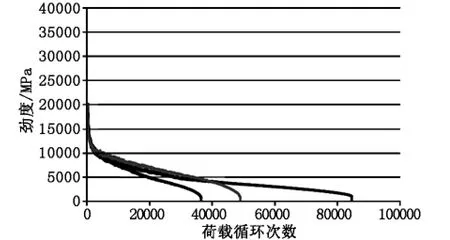

油石比4.3%的试件应力比为0.5 的劲度曲线见图3,每一条曲线代表一个试件。可以看出,几乎所有试件的劲度曲线都呈S 形,有两个拐点,将曲线分为3 个阶段。

第一阶段是劲度迅速降低阶段,从开始加载到拐点1。劲度迅速衰减,到达拐点1 时达到稳定。

第二阶段为损伤稳定发展阶段,从拐点1 开始到拐点2 结束。这一阶段的劲度下降非常平缓,随着加载次数的增加,劲度的下降速度缓慢上升。

第三阶段为破坏阶段,从拐点2 开始到试件断裂。这一阶段试件开始产生宏观裂缝,裂缝逐渐贯穿且宽度逐渐增大,横向位移加速增长,劲度加速降低,直至试件断裂。

图3 油石比4.3%试件劲度曲线(应力比0.5)

为了确定拐点1 的位置,对劲度曲线采用分段函数进行拟合,由于二次多项式对拐点1 前后两段曲线的拟合程度较好,因此,两段函数形式均采用二次多项式,并在分段点保持连续。首先,对分段点的横坐标和二次多项式的系数赋初始值,然后经多次迭代之后得到的最优函数(R2最高)对应的分段点即为拐点1,迭代过程以图4 为例,R2分别为0.926和0.986,图4 拟合得到的分段点即拐点1。

图4 拟合示意图(最终结果)

采用同样方法,将应力比0.5、0.4、0.3 状况下的拐点1 对应劲度数据列于表4。由表4 可以看出,大部分拐点1 对应的劲度为初始劲度的40%~70%。

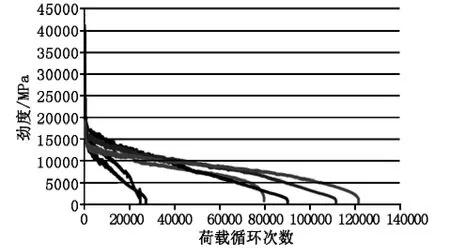

以同样的方法分析其他4 种试件的劲度变化曲线,油石比3.9%的试件本身劈裂强度较低,在相同的应力比下,绝对的应力值较低,当应力比为0.4时,试件没有明显的破坏阶段,且劲度曲线的损伤稳定发展阶段的前半段为凹形,后半段为凸形,而之前沥青含量较高的试件的损伤稳定发展阶段始终为凸形。这说明在较低应力水平下,沥青含量较低的试件的损伤发展较为平缓而充分,不会产生明显的突然断裂;另一方面,随着损伤的发展,沥青的愈合作用开始增强,所以损伤稳定发展阶段前半段劲度的下降速度逐渐降低,呈现凹形,而当损伤进一步扩展,裂缝宽度增大并且开始贯穿,沥青的愈合作用减弱,劲度加速下降,直至破坏,曲线呈现凸形。因此,较低的应力值更能够体现沥青的愈合作用。

表4 拐点1 对应的劲度数据

图5 油石比3.9%试件劲度曲线(应力比0.4)

油石比4.1%和4.5%的试件,几乎所有试件的劲度曲线都呈S 形,有两个拐点,将曲线分为3 个阶段,即劲度迅速降低阶段、损伤稳定发展阶段和破坏阶段。

油石比4.7%的混合料劲度曲线只有一个拐点,曲线可分为两个阶段,即劲度迅速衰减阶段和损伤稳定发展阶段,没有明显的破坏阶段;绝大部分曲线的损伤稳定发展阶段呈凹形。这可能有两方面原因,第一,相比前4 种试件,该试件的沥青含量高,具有较强的黏弹性,自身愈合能力较强;第二,油石比4.7%的试件劈裂强度相比其他试件较低,所以尽管采用相同的应力比,绝对应力值还是较低,较低的应力值体现了更多的沥青愈合作用。

图6 油石比4.7%试件劲度曲线(应力比0.4)

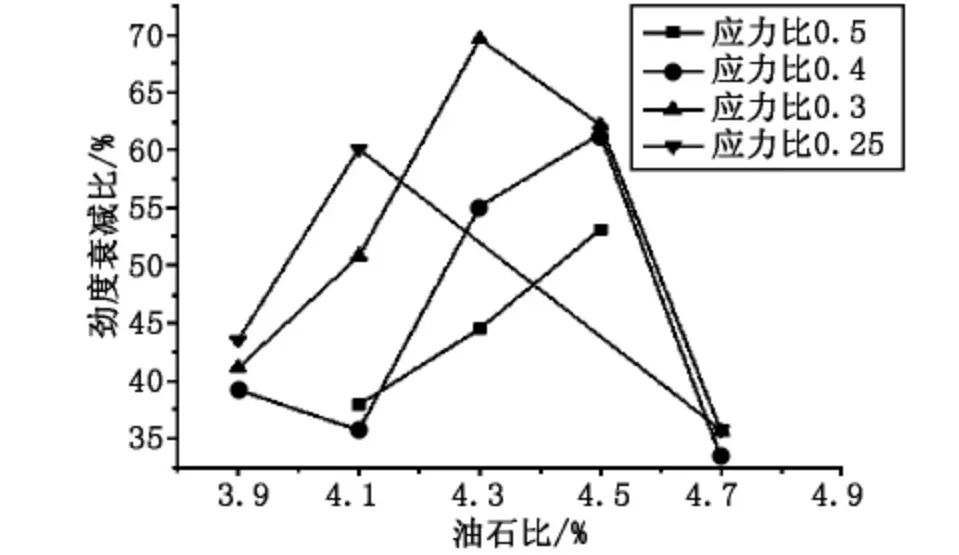

通过以上分析,各类试件的劲度在加载之初都会经历不同程度的下降,然后迅速达到一个稳定值,随后劲度开始缓慢下降,本研究将该点(即拐点1)作为疲劳损伤的起始点。以该点对应的劲度与初始劲度做比值,比较这5 种沥青含量试件的劲度衰减情况,如图7 所示。

图7 不同沥青含量试件的劲度衰减对比

从图7 可知,当应力比为 0.5 时,沥青含量4.1%、4.3%、4.5%的试件,拐点劲度与初始劲度的比值随着沥青含量的增高,呈线性增大趋势;当应力比为0.4 时,沥青含量4.5%的试件,拐点劲度与初始劲度的比值最高,沥青含量4.3%的试件次之。当应力比为0.3 时,拐点劲度与初始劲度的比值呈先增后降的二次曲线变化,沥青含量为4.3%的劲度比最高,沥青含量4.5%的试件次之。何种应力比情况下,沥青含量4.7%的试件劲度比都很低,说明其劲度衰减很快,抗疲劳性能较弱。通过劲度曲线的研究可以得出,适当增加沥青含量确实可以增加抗疲劳性能,特别是在高应力比情况下尤为明显,最佳抗疲劳性能对应的沥青含量略高于马歇尔试验确定的最佳油石比。

3 结论

a)沥青混合料的劲度在加载之初都会经历不同程度的下降,然后迅速达到一个稳定值,随后劲度开始缓慢下降,本文建议以拐点1 作为疲劳损伤的起始点。

b)在应力比较低的情况下,沥青含量较高的试件,损伤发展较为平缓而充分,不会产生明显的突然断裂。较低的应力比更能够体现沥青的愈合作用。

c)适当增加沥青含量确实可以增加抗疲劳性能。特别是在高应力比情况下尤为明显,最佳抗疲劳性能对应的沥青含量略高于马歇尔试验确定的最佳油石比,过高或过低的沥青含量都会对抗疲劳性能造成影响。