基于热力耦合的航空玻璃双向拉伸

2023-11-27赵文辉白士欢高大勇李晓巍段振云

赵文辉, 白士欢, 高大勇, 李晓巍, 段振云

(1.沈阳工业大学 机械工程学院, 辽宁 沈阳 110870; 2.锦西化工研究院有限公司, 辽宁 葫芦岛 125000)

0 引言

由于有机玻璃在高透光性、高强度等方面的优越性,在航空方面作为透明件的主要材料被广泛应用[1-2]。有机玻璃是以甲基丙烯酸甲酯为主要原料加入少量助剂,在引发剂作用下,经本体聚合制得的透明板材[3]。

随着航空技术的飞快发展,对飞机透明件性能提出了更高的要求,为了更好地匹配当前的航空飞行器,适应空中复杂的环境状况,国内外有关学者致力于有机玻璃的增韧改性,目前航空业常用的增韧技术有共聚增韧、共混增韧、单双轴定向拉伸增韧、层化增韧等[4-6]。其中双轴定向拉伸工艺较其他工艺不仅能有效提高有机玻璃的力学性能,还可以保持良好的透光率,是目前航空业最重要的一种有机玻璃改性技术[7-9]。

由于军用战机的特殊要求,且未来会在速度、高度、航程等方向都会有很大提升。作为战机上大面积透明结构材料,其性能要远高于民用飞机透明材料,为满足军用战机需求,需要对双向拉伸工艺进行研究,以提高定向有机玻璃的相关性能。

双轴定向拉伸是将有机玻璃通过加热、双向均匀拉伸、自然冷却之后,得到取向状态下大分子规整排列的定向有机玻璃,因此其有关力学性能比拉伸前分子异向排列的有机玻璃原板得到大幅度提升[10]。相关学者主要对定向有机玻璃的性能进行研究。

阎立山[11]设计了最大可拉伸20 mm厚度、拉伸后板材尺寸为1 700 mm×1 700 mm的设备,进行了拉伸试验,对比了拉伸前后有机玻璃的性能,并通过定向拉伸试验,确定了拉伸参数。Kim等[12]研究了长期暴露于热带气候下的定向有机玻璃座舱盖开裂的现象,从化学方面分析了内部大分子经光解造成的断链是引起开裂的原因。赵景云等[13]对YB-DM-10型号的定向有机玻璃进行了疲劳裂纹扩展测试,测得了该有机玻璃的疲劳断裂阈值,分析了切割角度、加载频率以及应力比3种参数对有机玻璃疲劳裂纹扩展的影响,并拟合出在应力比影响下的裂纹扩展公式。

已有研究工作主要着力于定向拉伸前后有机玻璃板化学分子排列和力学性能的变化,而有机玻璃双向拉伸过程中温度、速度、延展率、加热与冷却时间点等诸多因素影响拉伸质量与成功率。

本文主要基于热-力耦合对超大尺寸有机玻璃(面积>4 000 mm×4 000 mm;厚度>35 mm)双向拉伸过程进行有限元分析,确定有机玻璃加热冷却时间,并在此温度场上进行双向拉伸及自然冷却模拟,分析位移、温度与拉伸力间的关系,优化有机玻璃定向拉伸工艺,提高拉伸质量与成功率。

1 定向拉伸原理分析

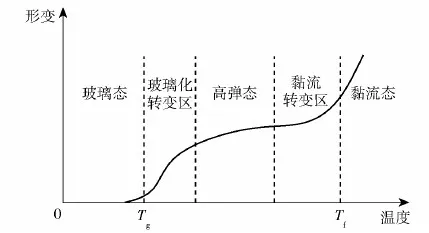

有机玻璃是典型的线性聚合物材料,在不同的温度下具有不同的性质,具体表现为玻璃态、高弹态和黏流态3种状态。图1所示为有机玻璃的温度-形变曲线。图1中,Tg为玻璃化温度,Tf为高弹态转变为黏流态温度。由图1可见,在转变温度Tg以下有机玻璃保持玻璃态,超过该温度后有机玻璃内部分子链段开始运动。因此在高弹态时有机玻璃链段会被激发,是有机玻璃成形和进行分子取向的范围,适合定向拉伸。

图1 有机玻璃温度-形变曲线Fig.1 Temperature deformation curve of PMMA

定向拉伸工艺是将有机玻璃原板置于双向拉伸设备中,并将其加热至玻璃化转变温度以上,热拉伸到规定尺寸后停止拉伸,保持拉伸力直至冷却。

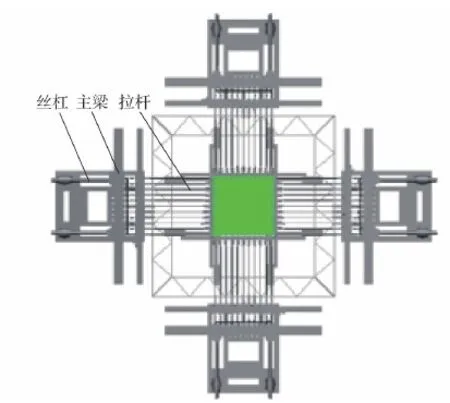

图2所示为航空玻璃双向拉伸机整体模型,包括动力装置、受力结构、拉伸装置、夹紧装置。有机玻璃4个边都受到拉伸机相同拉力作用,有机玻璃板均匀变薄,达到增强力学性能的目的。研究双向拉伸,关键在于拉伸机夹紧后保证设备正常运行和玻璃板完好。

图2 拉伸机整体模型Fig.2 Stretching machine model

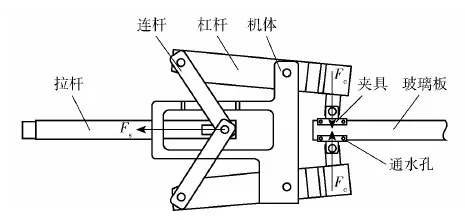

图3为夹紧装置。由图3可见,在加热以后,将玻璃板软化,给定拉杆预拉力FS,连杆和杠杆将FS传递到夹紧力FC,在FC的作用下夹具压入玻璃板内,水通过夹具上的两孔对夹紧区进行冷却,实现玻璃板固定夹紧,加热、冷却的温度对拉伸的成功率至关重要。

图3 夹紧装置Fig.3 Clamping device

2 有机玻璃热力耦合模型

有机玻璃双向拉伸模拟需要基于预计算温度场,将温度场和应力场耦合分析,可以准确反映拉伸的真实情况。

热力耦合有顺序耦合和完全耦合两种类型,根据定向拉伸的实际工况,加热、夹紧冷却后温度场达到平衡,在双向拉伸动力学仿真中,基于加热、冷却温度场采取顺序耦合。在自然冷却模拟中,降温与拉杆回缩同时进行,使用完全耦合[14-15]。

2.1 温度场边界条件

温度场分析满足以下导热微分方程:

(1)

式中:ρ为密度;C为比热容;T为温度;t为时间;i=x,y,z为物体x轴、y轴、z轴3个方向;ki为材料沿物体3个方向的导热系数;Q为单位体积热生成率。

工件是由加热区内的气体与工件对流换热,以及夹紧表面与夹具水槽的换热,二者都属于强迫对流。

在边界上给予对流换热条件:

(2)

式中:ni为边界外法线的方向余弦;h为表面传热系数;Tα为对流换热初始温度。

2.2 热黏弹模型

热黏弹性求解问题的主要困难在于力学响应和热响应相互耦合,工程上常简化处理进行解耦,忽略应力、应变对温度场的影响来确定温度场,再根据已知的温度场求解力学响应,有机玻璃热黏弹本构关系[16]为

(3)

式中:σ(t)为应力函数;T0为参考温度,取玻璃化转变温度为109 ℃;ξ(t)、ξ(τ)为不同时间折减因子,

(4)

αT为温度移位因子,可以由如下WLF经验公式得出:

(5)

C1、C2为材料常数;εT(τ)为热应变,可以用线膨胀系数和温度变化来表示:

εT(τ)=α0(T-T0)

(6)

α0为材料温缩系数。

3 定向拉伸仿真结果及分析

3.1 Prony级数确定

在有限元分析软件中有机玻璃的黏弹性需要用到Prony级数形式和WLF方程[17-21],来描述有机玻璃在拉伸和温度变化时的响应。Prony级数的理论表达式一般采用三项式或者六项式。Prony级数的形式为

E(t)=E0+a1e-t/τ1+a2e-t/τ2+a3e-t/τ3+a4e-t/τ4+a5e-t/τ5+a6e-t/τ6

(7)

式中:E(t)为松弛模量;E0为起始弹性模量;aj(j=1,2,…,6)为Prony级数的系数;τj(j=1,2,…,6)为松弛时间。

根据文献[22]试验结论得到有机玻璃在109 ℃下的时温等效方程表达式:

(8)

Prony级数如表1所示。

3.2 有限元建模及前处理边界条件

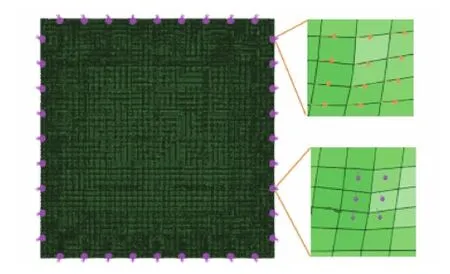

有机玻璃原板尺寸为2 890 mm×2 890 mm×35 mm,由于是双向同步拉伸,采用施加位移载荷的方式求解支反力,禁止玻璃板在旋转方向的自由度以及夹紧区垂直方向的移动。有机玻璃网格类型为六面体,节点总数为146 016,网格总数为120 125,仿真模型如图4所示,有机玻璃材料参数如表2所示。

表1 有机玻璃Prony级数定义Table 1 Definition of PMMA Prony series

图4 有机玻璃仿真模型Fig.4 PMMA simulation model

表2 有机玻璃材料参数定义

3.3 仿真结果分析

3.3.1 温度场结果分析

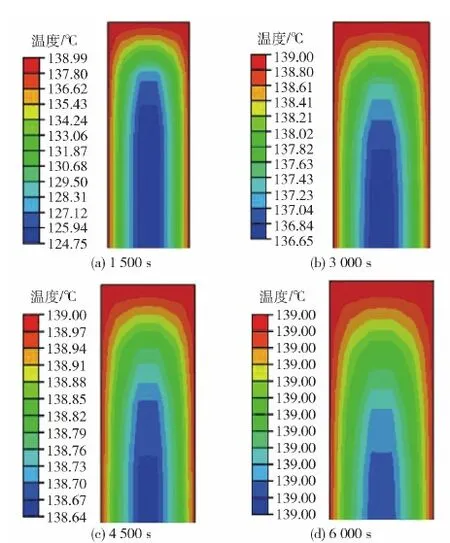

有机玻璃玻璃化转变温度为109 ℃,定向拉伸需将其加热至玻璃化温度25 ℃以上,设置玻璃板初始温度30 ℃,保温腔内为139 ℃,通过风机将加热炉内的热空气吹入保温腔内进行恒温加热。有机玻璃板加热阶段厚度方向温度变化如图5所示。

图5 不同加热时间玻璃板内部温度分布Fig.5 Internal temperature distribution of the glass plate at different heating times

图5(a)为加热到1 500 s时有机玻璃内部温度分布情况,有机玻璃的最低温度为124.75 ℃,未达到拉伸标准;图5(b)为加热到3 000 s时有机玻璃内部温度分布情况,此时有机玻璃的最低温度136.65 ℃,需要继续加热;图5(c)为加热到4 500 s时有机玻璃内部温度分布情况,有机玻璃中心部分温度分布不均匀;图5(d)为加热到6 000 s时有机玻璃内部温度分布情况,整个有机玻璃温度均达到139 ℃。

在加热完成后,需进行夹紧并冷却夹紧区固定夹具,要求夹紧区内外温度均下降至转变温度以下。在夹板水孔中通入30 ℃水进行冷却,夹紧区冷却阶段温度变化如图6所示。

图6 冷却阶段夹紧区内外温度分布图Fig.6 Temperature distribution inside and outside the clamping area in the cooling stage

图6(a)为夹紧区冷却到210 s时的温度分布情况,内部温度仍在转变温度以上;图6(b)为冷却至420 s时的温度分布情况,此时内外温度在转变温度以下,但中心温度较高;图6(c)为冷却至630 s时的温度分布情况,内部冷却范围过小;图6(d)为冷却至840 s时的温度分布情况,夹紧区内外温度均在转变温度以下,且中心温度较低,此时冷却温度达到拉伸要求。若继续冷却会造成冷却面积大,成品尺寸减小。

3.3.2 拉伸速度的选择

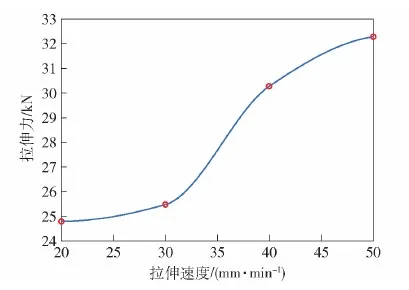

拉伸力是在双向拉伸过程中相当关键的一项参数,关系着拉伸的成功与否和定向有机玻璃成型后的品质,对成品件力学性能产生重大影响。若拉伸力过大,导致的结果有可能是玻璃板断裂、扭曲和厚度不一致,反之拉伸力过小,会因为玻璃板内部分子间作用力很大而拉不到需要的尺寸。定向拉伸的拉伸力是依靠拉伸速度来调节的,因此拉伸速度是影响拉伸力的主要因素,需要选择合适的拉伸速度。

拉伸机模型较为复杂,将拉伸机9个夹具根据面积简化为夹紧力直接施加到玻璃板上,如图3所示。根据实际生产条件,分别选取20 mm/min、30 mm/min、40 mm/min与50 mm/min的拉伸速度,单向位移长度均为696 mm,在同样的温度场下,进行有限元模拟分析。图7为不同拉伸速度下最大拉伸力分布云图,图8为拉伸速度与拉伸力数据关系的曲线拟合。

图7 不同速度下拉伸力分布图Fig.7 Distribution of stretch force at different speeds

图8 拉伸速度-拉伸力曲线图Fig.8 Stretch speed-stretch force curve

从图8中可以看出,在拉伸速度30 mm/min以下,拉伸力曲线的变化是较平缓的,而在速度30 mm/min以上,拉伸力曲线的变化较明显。因为有机玻璃被拉伸时,在受到拉伸力的作用下,有机玻璃材料内部分子开始运动,拉伸速度变快,有机玻璃在较短的时间内被拉伸到规定尺寸,内部大分子没有时间进行松弛,内应力还保持在一个很大的状态,所以拉伸力较大。虽然在20 mm/min的拉伸速度时,所需拉伸力较小,但是在拉伸温度下分子运动能力剧烈,如果不能及时进行拉伸,会影响到分子的取向状态,所以根据以上分析,在双向拉伸分析中拉伸速度可以选择30 mm/min。

3.3.3 双向拉伸结果分析

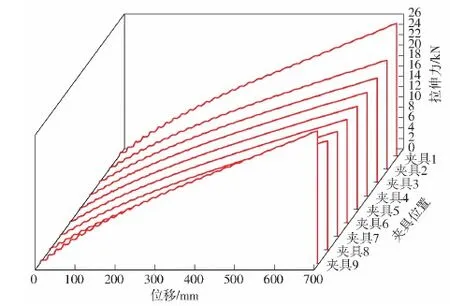

基于上述分析选取30 mm/min为拉伸速度,为更好地在控制系统中设置初始参数以及预测拉伸后的情况,需要对双向拉伸过程进行分析,找到拉伸力随位移变化的规律。图9为9个夹具处的位移-拉伸力曲线。

图9 9个夹具处位移-拉伸力曲线Fig.9 Displacement-stretch force curves at 9 clamps

由图9可知,拉伸力呈对称分布,例如夹具3和夹具7在位移s=248.4 mm时的拉伸力F均为8 907.56 N。最大拉伸力位置在夹具1和夹具9处,最大拉伸力一致为25 476 N,这是因为角夹头处受到横向与纵向拉力的共同作用。对夹具1处位移-拉伸力结果进行曲线拟合,得到其表达式。图10所示为夹具1处位移-拉伸力拟合结果。其表达式为F=3.4×10-5s3-0.052s2+56s+110,拟合优度R2为0.999 8,拟合程度较好。

图10 夹具1位移-拉伸力拟合结果Fig.10 Fitting results of displacement stretch force

根据上述表达式,可以在拉伸过程中预测不同位移时夹具1拉伸力的变化,3次方和2次方系数较小,位移-拉伸力基本为线性关系。

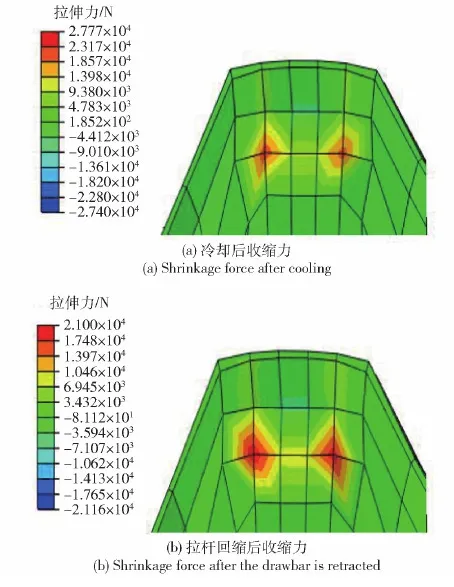

3.3.4 保持拉力玻璃冷却仿真

拉伸到指定尺寸后,停止拉伸。保持拉伸力并进行玻璃冷却,此时玻璃收缩产生的力是拉伸时的几倍以上,容易造成玻璃碎裂甚至设备的损坏。在双向拉伸模拟基础上进行冷却模拟,为减小收缩力,避免玻璃与设备损坏,提高拉伸成功率,采取冷却过程中拉杆回缩的方式。图11为自然冷却后与拉杆回缩后收缩力的结果。

图11 自然冷却拉伸力结果Fig.11 Natural cooling stretch force results

图11(a)为冷却后夹具1处收缩力为55 540 N,较冷却前增加1倍多,图11(b)为在冷却过程中采取拉杆回缩时夹具1处的收缩力为42 320 N,较未采取拉杆回缩减小了10 000 N左右,可以有效避免玻璃板的碎裂及设备的损坏。

4 双向拉伸试验验证

为了验证上述有机玻璃加热冷却以及双向拉伸仿真计算的准确性,进行双向拉伸试验,工况与仿真分析试验一致,图12为拉伸试验设备,图13为实时控制面板显示状态,拉伸试验后根据控制系统读取相关数据,图14为冷却23 min时仿真结果,有机玻璃表面温度与试验基本一致。

图12 拉伸试验设备Fig.12 Stretch test equipment

图13 实时控制面板显示状态Fig.13 Real time control panel status

图14 冷却23 min仿真结果Fig.14 Simulation results after 23 min of cooling

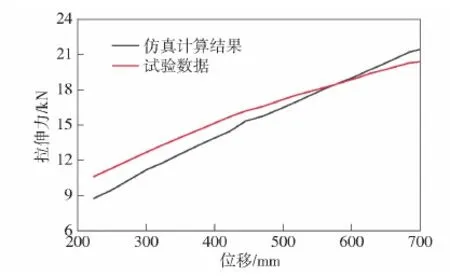

将试验数据与仿真计算分别拟合位移-拉伸力曲线,由于拉伸设备的力传感器安装在图2中丝杠和主梁的联接处,为所有拉杆的拉伸力,经过延展机构后,反映到力传感器上。仿真计算的拉杆力值为单纯的拉伸力。开始拉伸阶段,拉伸力值相对较小,受各传动环节的影响,仿真计算结果与试验数据相差较大。随着拉伸距离的增大,影响因素所占比例减少,仿真计算结果与试验数据趋于一致。图15为试验与仿真数据对比图。

图15 试验与仿真数据对比图Fig.15 Comparison of experimental and simulation data

5 结论

本文基于黏弹性材料的热力耦合理论,利用时温等效性原理,以Prony级数形式模拟有机玻璃的黏弹特性,对有机玻璃双向拉伸进行分析,为超大尺寸有机玻璃双向拉伸工艺提供了理论依据。主要得出以下结论:

1)对有机玻璃双向拉伸过程中的加热及冷却过程进行温度场仿真。35 mm厚有机玻璃分析结果显示,加热保温时间100 min后玻璃板可达到加热均匀状态,夹板通水冷却14 min可达到夹紧要求。

2)将温度场计算结果导入力学分析模型,进行有机玻璃双向拉伸过程仿真,得到夹具与有机玻璃板接触面的位移-拉伸力曲线图,并通过拟合得到位移-拉伸力表达式。35 mm厚航空玻璃的双向拉伸试验结果与仿真结果基本一致。

3)在双向拉伸基础上进行自然冷却定型仿真,航空玻璃冷却产生的力达到拉伸力的2倍。采用拉杆回缩的方式减少收缩力10 000 N,有效提高拉伸成功率。