面向航电操纵杆的检测装置设计及柔性控制算法

2023-11-25李智琦朱笑笑曹其新

李智琦,孙 涛,朱笑笑,曹其新

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

航空机械电子系统是飞机驾驶舱中所有机械电子系统的总和,涉及众多精密元器件和电路,一旦任何一个环节出现故障,极可能引发整个飞机的安全事故[1]。而操纵杆是飞行员直接手握操作的装置,集合了飞行所需升降、起落架和雷达等众多基本功能,其重要性不言而喻。

在信息化时代背景下,航空机械的技术装备水平越发先进,电气化程度不断提升[2],在经过长时间的使用消耗后,必须经过标准规范的航空机械电子设备检修流程——航电联调联试,验证各系统之间功能和通信的正确性,才能保证飞机的安全性、稳定性。

目前,航电联调联试过程依赖人工完成所有检测流程,检测人员采用直接查询、直观视觉观察和触觉判断等基本方法检测并排除故障[3],检测结果受到检测人员专业素质以及疲劳、疏忽等人为因素的影响。另外,航电联调联试工艺流程固定、操作步骤烦琐及整体耗时长,航电结构集成化程度也在不断提升,自动化测试已经成为飞机航电系统性能测试的主要趋势[4]。而航电系统中的操纵杆,因其上有较多密集紧凑的多方位按钮开关,成为航电系统自动化检测的难题。

国内外已有较多关于自动化检测系统的研究,但针对航电系统及类似环境的自动化测试系统研究相对较少,大体上是使用机器人技术代替人,完成航电系统中部分按钮开关的检测[5-7]。但机器人系统配备体积较大的末端执行器,主要操作平面面板上单自由度的按钮和旋钮等基本开关,难以完成操纵杆上密集紧凑的多方位开关的检测任务;另外工业机器人难以保证作业范围内对人的安全性,需安装在护栏内,部署困难、实用性较低。

此外,由于检测装置作业时会与环境发生接触并产生力作用,因此,本文还需研究检测装置作业时的转矩观测问题,这也是机器人领域中的热点问题。在接触交互环境下的机器人操作领域中,学界针对外力观测提出了多种方法。如融合末端多传感器信息外力估计方法[8]、使用电子皮肤的外力感知方法[9]等需要额外的造价昂贵的传感器;学界近年流行基于机器人关节力矩传感器的外力估计方法,如利用扰动观测器观测的力检测方法[10]、基于卡尔曼滤波的状态观测器[11]、基于广义动量观测器[12-14]及其与神经网络摩擦拟合相结合[15-16]的外力估计方法。上述研究往往依赖机器人内置或外置的力矩传感器,而航电操纵杆检测环境较为复杂,开关类型较多且密集紧凑,难以在检测装置中集成力矩传感器。

因此,本文自主设计了基于电动气动联合控制方案的操纵杆多方位开关检测装置,使用电机气缸的有效组合对操纵杆待检测功能进行快速定位和操作。此外,本文提出了一种无转矩传感器的关节转矩检测与控制方法。

1 操纵杆检测装置设计

飞机座舱内往往布置了上百个人机交互的按钮开关,其中较为常用的操作按钮多集中于操纵杆上。但由于人手持握操纵杆的活动范围有限且需要操作的功能较多,操纵杆上的开关往往具有多个状态,每个状态对应着不同的功能。这为驾驶员操控飞机提供了便利,但在航电自动化检测系统设计中成为了一个难点。

在某型飞机操纵杆的交互开关中(如图1所示),最为复杂的是位于其右上方(开关A)和左下方(开关B)2个功能开关。开关A(如图2a所示)在人工检修中为拇指推动,其检测方向有4个,分别是在其xy平面上以其轮廓圆心为中心,以x轴正向开始间隔90°的4个方向。开关A受推动力后会绕其几何中心发生倾斜,倾斜极限角度为12°,所需的平行x轴或y轴方向最小推动力为7.8 N,检测如图2b所示。开关B(如图2c所示)受与开关A相似的推动力检测,其检测方向为8个,分别是在其xy平面上以轮廓圆心为中心,以x轴正向开始间隔45°的8个方向。此外开关B还需垂直xy平面的按压检测。开关B所需最小推动检测力为10.5 N,且受检测力后其位移几乎为0;所需最小按压力为16.5 N。而且开关A轮廓与周围环境的最小间距为5.9 mm,开关B轮廓与周围环境的最小间距为8.5 mm,操纵杆上按钮排布密集紧凑,检测装置可利用空间有限。

图1 某型飞机操纵杆

图2 某型操纵杆多方位开关

1.1 电机与气缸

检测装置中电机和气缸是机械能的来源,因此必须仔细选择并集成,以实现最佳性能。操纵杆上的开关按钮信号多为开关量,其状态取决于是否施加检测力,只要检测力达到按钮动作的阈值即可使按钮状态改变,且检测力方向多为单一的直线,因此,受开关量控制实现直线往复运动的气缸是理想的动力源。气缸的理论推力取决于气缸的工作压力和缸径,其理论拉力还取决于活塞杆直径,且气缸推动检测按钮至某一状态后两者静止,故负载率可取静负载状态。另外,由于操纵杆环境的空间限制,气缸需选择轻薄型气缸。

开关A与开关B均需要径向的推动检测力,且沿圆周分别分布4个和8个待检测方向,受环境空间限制难以在每个方位预留出气缸运动的空间,而同时使用气缸的推力和拉力进行检测比仅使用推力检测节约180°的旋转空间,因此,气缸需使用双作用气缸。此外,中位排气式三位电磁阀可以使双作用气缸处于输出推力、输出拉力和不输出力3种状态,契合开关A和开关B径向各方位的检测需求。因此,本文使用双作用气缸与中位排气式三位电磁阀的气动组合进行开关A与开关B的径向推动检测。

另外,开关B需按压方向的检测力,且需与提供径向推动检测力的气缸进行组合,推动方向的动作会对按压方向的气缸施加横向负载,所以按压方向需选取带导杆型气缸。由于按压检测仅需要输出推力,因此,电磁阀选择二位电磁阀。

综合考虑上述气缸使用场景的要求,确定开关A与开关B的气动执行元件型号为SMC CUJ系列双作用气缸与SMC MGJ系列带导杆型气缸,其搭配的电磁阀均为SMC SY3000系列。

检测装置中电机用来控制检测气缸所处的方位,因此,电机的使用需求是在低速条件下带动气动执行元件实现精确的力位控制,且由于操纵杆环境空间有限,电机整体要尽量小巧。按钮检测所需气动元件旋转角度通常小于360°,电机工作转速常小于500 r/min,因此,低速条件下为减少齿槽扭矩的影响,本文选取了DJI RM系列永磁同步电机。通过使用专用驱动器和矢量控制(FOC)技术,使电机产生连续线性的扭矩,实现更灵敏的控制效果和更好的动态响应。且其采用减速比约为36∶1的减速器使得此电机满足指定的速度和扭矩的要求。

1.2 组合与布置

为实现开关A、开关B等多方位按钮的检测,需要将电机和气缸以特定的结构进行组合。气缸提供的推力和拉力通常是按钮检测力的来源,为使气缸的机械效率最大化,必须尽可能减少气缸到检测按钮中间过程的能量损失,因此,本文选择气缸加装末端执行机构的直接检测方案,如图3所示。由于开关A轮廓呈圆柱形,且与环境距离较近,针对开关A的末端执行机构整体呈薄壁圆环形,通过圆环传递来自气缸的推力和拉力。而且在末端执行机构圆环末端的凹槽中嵌入螺母,可与气缸末端螺纹装配实现固连。

图3 开关A气动检测方案

另外,为检测开关A的所有方位,需电机与气动检测机构进行组合,增加检测装置的自由度并控制其检测的位置。因此,本文针对电机与气动检测机构的尺寸设计了L型法兰将二者连接,如图4所示。由于气动检测机构作业时会对电机轴产生径向冲击载荷,影响电机的使用和寿命,因此,本文在连接二者的L型法兰靠电机侧加装薄壁轴承,将径向冲击载荷传递给基座从而保护电机轴,延长使用寿命并提升控制精度。开关A的电动气动联合检测机构固定于基座上正对开关A的位置,即可实现开关A全方位的功能检测。

开关B与开关A的径向推动检测要求相似,因此,检测方案也是气缸加装末端执行机构的直接检测方案。但开关B还需考虑按压检测,所以将开关B末端执行机构增厚,在原本薄壁圆环上方设计实心圆柱区域(如图5所示),使得其在向下运动时可接触开关B并传递按压力。由于开关B在径向推动检测上只受力而几乎不产生位移,所以减小执行机构圆环与开关B轮廓的间隙至0.6 mm,而且为满足开关B按压行程的需求,减小执行机构圆环厚度至2.5 mm。

图5 开关B气动检测方案局部剖视图

为实现开关B的按压检测,需要在开关B轴向上方区域布置气缸,其与径向气动检测机构亦通过L型法兰进行连接。而且按压气缸选型为带导杆气缸,既可以抵抗径向气动检测时产生的冲击载荷,又因其双导杆结构锁定旋转,使电机可以实现对径向气动检测机构的位置控制。设计机构连接按压检测气缸与电机,同样加装薄壁轴承减小径向冲击载荷的影响。针对开关B的电动气动检测方案(如图6所示)组合后固定于开关B上放合适位置,即可实现开关B全方位的功能检测。

图6 开关B电动气动联合检测方案

1.3 设计总结

各开关检测方案在操纵杆检测装置基座上合理布置,共同组成操纵杆检测装置,如图7所示。其中,除了如开关A和开关B的多方位开关还有仅需按压检测的按钮和拨杆,在基座的适当位置上布置气缸,通过气缸的推力即可实现对其功能的检测。检测装置在操纵杆背面无按钮区域集成了检测装置所需电磁阀和驱动器,仅需输入电源、气源和控制信号即可实现对操纵杆全部功能的检测,提升了系统的可靠性和效率。

图7 操纵杆检测装置

设计过程的最终结果是一个集合电动气动方案的操纵杆检测装置,它内部各开关检测机构紧凑且模块化,足以集成到密集的机械设计中。使用电机气缸联合的检测方案可以精确地检测多方位开关,但代价是需预留固定的运动范围。这种气动执行件作业时产生的冲击载荷由基座承担,不影响电机的位置控制和力感知。操纵杆检测装置的设计参数摘要如表1所示。

表1 操纵杆检测装置设计参数

2 操纵杆检测装置建模与控制

本文通过建立一个简单的单关节机器人模型开始讨论转矩观测器的建立,其中引入了永磁同步电机模型和LuGre摩擦力模型等进行优化。

2.1 永磁同步电机模型

永磁同步电机的系统模型通常较为复杂,在工程建模分析中常基于一些假设简化模型。永磁同步电机中转子中的感应电流可以忽略不计。此外,永磁体产生的反电动势与励磁线圈产生的反电动势之间没有区别。在永磁同步电机模型建立中做了以下假设[17]:

a.忽略定子铁心饱和,假定电感参数不变,忽略铁心涡流与磁滞损耗。

b.定子绕组中感应电动势是正弦的,气隙中永磁体磁场也是正弦分布。

c.转子上无阻尼绕组。

基于上述假设,永磁同步电机的电磁转矩可表示为磁链和电流的叉积,恒幅值变换后表示为

(1)

P为电机极对数;Ψs为转子磁链矢量;is为定子电流矢量。

根据电机d、q轴数学模型,结合永磁同步电机磁链方程、电压方程,电机转矩方程可表示为

(2)

id和iq分别为d、q轴定子电流;Ld和Lq分别为d、q轴电感;Ψm为永磁体与定子相交磁链的幅值。

其中,对于表贴式磁体,Ld=Lq,交直轴磁阻相等,磁阻转矩为0,所以,有

(3)

在保持永磁同步电机磁链幅值的情况下,可以通过改变q轴电流进而直接控制电机的电磁转矩。

2.2 机器人关节动力学模型

在机器人关节系统中,电机转子与减速器同轴固连,再由减速器输出端带动末端负载运动。将减速器等效为扭转弹簧和扭矩放大器,将机器人关节系统整体建模为由减速器连接的2个惯量系统。系统结构及各物理量参考方向如图8所示。

图8 机器人关节系统结构

(4)

(5)

在检测装置工作场景中,机器人关节系统处于低速状态,因此可以忽略减速器上对传递力矩的损耗,考虑关节柔性时可对减速器建立力矩传递模型和运动传递模型,即:

T0=Nτ0

(6)

q=θ/N+φ

(7)

N为减速器减速比;φ为减速器扭转位移,其与减速器输出力矩T0相关,理想情况下二者可近似为线性关系,即T0=Kφ,K为刚度系数。行星轮减速器刚度较大,低负载场景下可忽略扭转位移φ。

摩擦力模型是高性能机器人关节建模中至关重要的一环。对摩擦力进行描述的数学模型主要有:库仑摩擦力-粘滞摩擦力模型、指数模型和LuGre模型等[18],而LuGre模型是一种动态模型,能够描述Stribeck效应、预滑动和摩擦滞后等摩擦现象,因此在机器人领域得到较多应用。引入LuGre模型对机器人关节摩擦力矩Tf进行建模,即:

(8)

(9)

(10)

(11)

(12)

定义残差方程为

(13)

(14)

式(13)经过积分后,观测器输出残差r可表示为

(15)

r(0)=0。当系统各项动力学参数估计值与真实值相等时,残差方程可变换为

(16)

(17)

G(q)=mghsinq

(18)

m为连杆侧总质量;g为重力加速度;h为等效执行至旋转中心距离。在接触力矩τext为0时可对检测装置重力进行校准,进而确定重力矩与连杆侧角位移关系。因此,可通过式(17)对检测装置与外界接触力矩τext进行估计。

2.3 基于转矩观测器的柔性控制

图9 基于转矩观测器的柔性控制策略

3 参数辨识与实验验证

本文在搭建的机器人关节实验平台上进行参数辨识和实验验证,实验平台如图10所示。其中电机已与减速器集成,减速器输出端的扭矩传感器可获取力矩真值,用于参数辨识和模型验证。实验平台机械参数如表2所示。

表2 机器人实验平台参数

图10 机器人关节实验平台

3.1 LuGre摩擦模型参数辨识

图11 匀速摩擦力矩实验数据及拟合Stribeck曲线

(19)

表3 LuGre摩擦模型参数

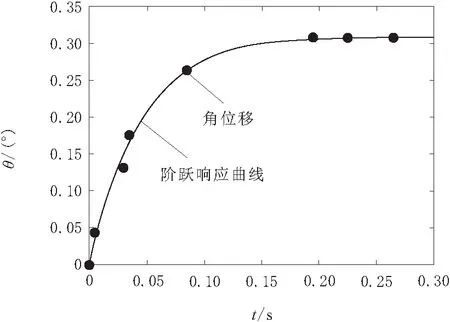

图12 角位移对阶跃力矩信号的响应及其拟合曲线

3.2 性能实验

应用本文所设计的关节转矩观测器与柔性控制方法,模仿操纵杆检测装置作业场景进行变载荷旋转往复运动测试。实验中以负载受重力自然静止处为起点,绕关节转轴固定旋转180°,重复上述过程,记录过程中的连杆侧估计力矩与力矩传感器读取的实际值,图13为关节接触转矩曲线。

图13 变负载实验中关节接触力矩曲线

经过检测装置模拟作业的运动场景实验,结果显示连杆侧平均速度为25 r/min,且末端负载在-0.2~0.6 N·m范围内不断变化时,操纵杆检测装置的外力观测方法表现出优异的估计能力。因此,检测装置能够可靠地评估并判断外界接触力,实现安全运作。但需要注意的是,在运动的启停阶段,由于力矩传感器数据不考虑方向,因此,其数值与真实接触力矩值存在一定差异。由于启停阶段的瞬时脉冲力矩相对较小且持续时间短,不会对基于转矩观测器的柔性控制产生影响。

此外,当检测装置与环境发生碰撞时,需要停止电机的运动,防止碰撞的进一步发生。图14为检测装置关节连杆侧在碰撞保护时的关节转矩曲线。当检测装置与外界发生碰撞时,接触力矩可以达到0.5 N·m以上。在启用碰撞保护功能条件下,接触力矩达到0.3 N·m时即判断碰撞发生,停止电机的运动,可以保护检测装置与外部环境的安全。

图14 碰撞保护关节转矩曲线

通过实验数据可以看出,基于永磁同步电机模型及机器人动力学模型设计的接触力矩观测方法不需要额外的传感器,仅需采用检测装置本身的电流信息等,即可实现转矩估计、碰撞检测等功能,成本较低,反应较快,该方法具有一定的优越性。

3.3 操纵杆开关检测综合实验

为验证操纵杆检测装置能够在实际航电系统操纵杆上完成开关操作,搭建模拟驾驶舱环境,如图15所示。在操纵杆上装配检测装置,使用基于转矩观测器的柔性控制算法完成航电操纵杆检测综合实验。假设已布置好0.7 MPa压力气源,检测装置及航电系统已处于初始状态,下一步需要检测装置依次对各类开关进行检测,综合实验流程如下:

图15 操纵杆开关综合检测系统

a.读取任务列表,获取当前检测任务。

b.检测开关任务查询,得到开关在操纵杆相对位置。

c.查询开关操作参数,得到操作的位置信息及控制参数。

d.装置运动至目标位置,电机使用基于转矩观测器的柔性控制保证安全操作,气缸使用开关量控制状态。

e.识别显示屏目标变化,判断开关检测是否成功。

f.重复步骤a~步骤e,至任务列表结束。

实验中使用操纵杆检测装置配合显示屏图像识别模块,对某一实际检测流程中的共计80个操纵杆开关操作任务和相应的图像识别任务进行综合测试。开关操作任务包含操纵杆上4个类别开关的检测,共包括9个开关(存在不同尺寸)和14个待检测的功能。通过图像识别模块可以判断开关功能是否实现,即开关操作任务是否成功执行。进行3组重复实验后各类开关操作成功率如表4所示。

表4 某一检测流程中操纵杆各类开关检测的成功率

结果表明,操纵杆开关检测任务的成功率较高,能够覆盖操纵杆的所有功能。通过3组重复测试,验证了本文提出的操纵杆检测装置及基于转矩观测器的控制方法完成了航电检修中操纵杆的专机自动化检测,且具有很高的检测成功率。操纵杆检测装置整体易于拆装和布置,在航电检修背景下具有实用性和优越性。

4 结束语

在开发自动化航电联调联试系统时,本文针对航电系统操纵杆在自动化检测中存在环境复杂、开关密集紧凑和待检测方位较多等问题,提出了基于电动气动联合方案的操纵杆检测装置和基于转矩观测器的柔性控制方法,以检测航电系统中操纵杆上的多方位按钮和拨杆。通过电机与气缸组合机构的设计,操纵杆检测装置可以在紧凑的环境中完成操纵杆上四方位拨杆、八方位按钮等开关全部功能的检测。而且本文针对操纵杆检测装置建立机器人关节的动力学模型,并对永磁同步电机、关节刚度和动态摩擦力进行建模,通过动力学方程实现了检测装置接触力矩的估计和碰撞检测。

通过在模拟验证平台和实际联调环境下进行的参数辨识和开关操作实验,证明了该操纵杆检测装置及控制算法能够在实际航电联调联试环境中完成对操纵杆上不同类型开关的有效检测,且具有良好的安全性和便捷性。