基于永磁体的磁流变抛光励磁装置设计与仿真

2023-11-22曹顺涛陈观慈李明春

曹顺涛 陈观慈 李明春

摘要 励磁装置作为磁流变抛光设备的核心部件,其能否产生稳定均匀的高梯度磁场,是决定磁流变抛光成功的关键因素。采用扇形永磁体设计磁流变抛光轮励磁装置,并运用ANSYS Electronics Desktop 等软件从永磁体数量、充磁方式、排布方式、气隙宽度等方面对励磁装置进行仿真分析,得到不同工况下的磁感应线及磁感应强度分布。结果表明:当气隙宽度为4 mm 时,采用单一永磁体轴向充磁产生的磁感应强度最大,可达358.4 mT,理论上可在抛光轮表面形成宽为26 mm、高为6.0 mm 的抛光缎带。

关键词 永磁体;磁流变抛光;励磁装置;磁场

中图分类号 TG58 文献标志码 A文章编号 1006-852X(2023)04-0504-10

DOI 碼 10.13394/j.cnki.jgszz.2022.0195

收稿日期 2022-11-13 修回日期 2022-12-12

磁流变抛光作为一种精密与超精密加工技术,具有高效、柔性、无亚表面损伤等特点[1]。但在磁流变抛光中,影响其抛光效果及抛光效率的主要因素包括两方面:一方面,抛光区域磁场强度的大小。磁流变抛光依靠磁流变液在梯度磁场中产生的磁流变效应形成的柔性抛光头与工件接触,由此产生剪切力,进而对工件表面材料进行去除[2-3]。在此过程中,柔性抛光头的大小及硬化区硬度、剪切力大小均与磁场强度大小及磁敏颗粒的粒径有关。在磁敏颗粒粒径相对较小的情况下,磁场强度越大,则磁感应线越密集,抛光液中磁敏颗粒的磁化强度越趋向饱和,导致磁敏颗粒间作用力增大,磁敏颗粒沿磁感应线的排列也越密集,形成的柔性抛光头的体积和硬化区硬度也进一步增大,在与工件接触时产生的剪切力也随之增大,进而可提高材料去除效率。另一方面,磁场强度的大小跟励磁装置密切相关。励磁装置作为磁流变抛光设备的核心部件[4-5],决定了磁场的强度、范围及方向,影响着磁流变抛光的材料去除特性。

形成磁流变效应的先决条件是提供一个合适的梯度磁场[6],能够使磁流变抛光液在此梯度磁场中单一有序的沿磁感应线呈串链排布,并形成一个稳定的缎带凸起,因此励磁装置的设计显得十分重要。李士煦 [7]提出了一种新型磁场叠加式励磁装置,与传统励磁装置相比,新型励磁装置在抛光区域产生的磁感应强度明显高于传统励磁装置在同一位置产生的磁感应强度,并证明利用多磁极磁感应强度叠加的方式是可行的。彭小强[8] 利用自研磁流变抛光试验样机,对磁流变抛光装置进行了2 轮设计,经过改进,最终利用电磁铁芯将磁场引入抛光盘中,并将电磁铁线圈滞留在抛光盘外部,解决了因为电磁铁体积太大导致的抛光盘体积大的难题。陆敬予[9] 首先对倒置式磁流变抛光装置进行了总体结构设计,利用MATLAB 及ANSYS 等软件对倒置式磁流变抛光装置进行了建模与仿真计算,在此基础上对各部件的结构进行了优化。王永强等[10] 提出了一种具有直线气隙的永磁轭励磁装置,试验结果表明:具有直线气隙的永磁轭在磁感应强度、梯度磁场宽度及磁流变液硬化区域等方面均有明显提升,有效地提高了磁流变的平整加工效率。郭隐彪等[11] 对多种电磁式抛光轮的机构及磁场分布状况进行分析对比,优化了磁流变抛光轮结构。

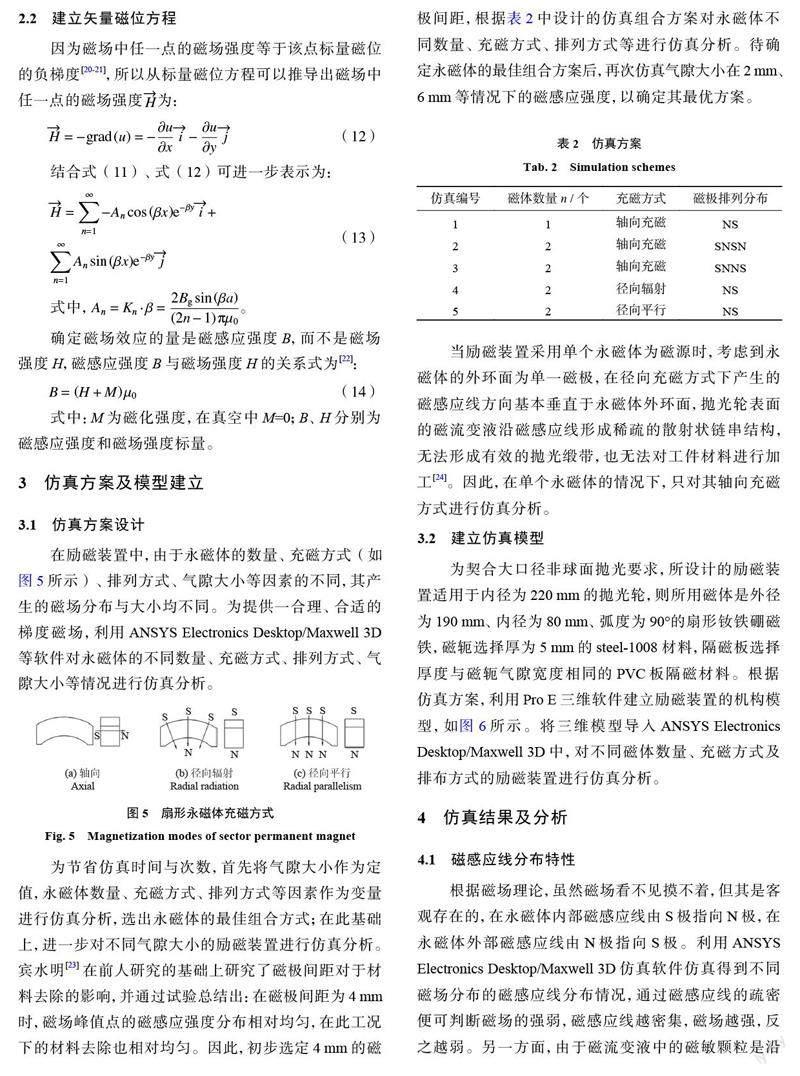

上述研究在设计优化抛光轮励磁装置时,并未综合考虑磁体的排布方式、充磁方向以及磁极间距等因素间的影响。因此,首先以励磁装置的磁场发生方式确定初步设计方案,后根据磁学基本理论对励磁装置进行理论分析,再利用ANSYS Electronics Desktop 软件对所设计的几种励磁装置方案进行磁路的仿真分析,进一步探究磁体的排布方式、充磁方向以及气隙大小等因素对磁感应线及磁感应强度分布的影响。