硫酸钙晶须增强的树脂磨片磨削性能

2023-11-22林江程

摘要 为探究硫酸钙晶须增强填料对树脂结合剂磨片的增强效果,采用热压成形方法制备实验样条及树脂磨片,探究不同晶须长度和质量分数对样条硬度、抗弯强度及微观结构的影响,并研究磨片对人造花岗石的磨削性能。结果表明:晶须质量分数不变,随着晶须长度增加,样条的抗弯强度降低,硬度基本保持不变;晶须长度不变,随着晶须质量分数增加,样条的抗弯强度呈先增加后基本不变的趋势;使用磨片对人造花岗石进行磨削,当硫酸钙晶须的长度为10~60 μm,质量分数为10% 时,树脂磨片具有最优的耐磨度1.973 min/%,同时具有良好的锋利度76.8 cm3/min。

關键词 硫酸钙晶须;树脂结合剂;金刚石磨片;抗弯强度;耐磨性

中图分类号 TQ164; TG58; TG74 文献标志码 A文章编号 1006-852X(2023)04-0474-08

DOI 码 10.13394/j.cnki.jgszz.2022.0223

收稿日期 2022-12-19 修回日期 2023-02-02

近年来,随着经济的快速发展,人民居住环境和消费水平的提高,消费者对石材产品质量的要求也越来越高。金刚石树脂磨具作为金刚石磨具中使用量较大的一类[1],在石材加工领域的应用越来越广泛。金刚石树脂磨具相对于金属、陶瓷等结合剂磨具,具有磨削热小、自锐性高以及磨削效果好等优点,但同时也存在着耐热性差、消耗快等缺点。这是由于树脂结合剂强度较低,且磨削热会对树脂结合剂的黏结性能产生破坏,减小其对金刚石的把持力,从而降低金刚石的利用效率[2]。

针对这些问题,相关学者已经进行了一系列的探索。叶晓川等[3] 使用经硅烷偶联剂处理的金刚石为磨料制备树脂砂轮,可有效增加树脂对金刚石磨粒的把持力,提高砂轮的磨削比。段文远等[4] 测试了不同填料对聚酰亚胺树脂砂轮磨削性能的影响,结果表明适量加入合金粉及冰晶石粉末可提高砂轮的耐磨性。王晓芳等[5] 使用钛酸钾晶须对酚醛树脂进行了改性处理,适量加入钛酸钾晶须可改善试样的摩擦系数和热稳定性。余家国等[6] 通过在金刚石表面镀覆金属来提高树脂磨具的耐磨性,经测试镀镍金刚石树脂砂轮的耐磨性远远高于普通金刚石树脂砂轮,且多次镀镍后效果更佳。

但目前的改进方法存在2 个主要问题:一是磨具耐磨性的提高往往伴随着其锋利度的降低;二是改性材料价格高、经济性差,难以用于工业化生产。因此,选用硫酸钙晶须为改性材料。硫酸钙晶须是一种具有二维结构的辅助增强材料,具有结晶度好、机械强度高、耐高温、化学性质稳定以及与聚合物亲和力强等优点[7],且其价格远远低于碳化硅晶须以及钛酸钾晶须的,具有极高的性价比,是一种性能优良、价格低廉的绿色环保材料。目前,硫酸钙晶须作为辅助增强摩擦材料已经在众多领域应用,但在超硬磨具尤其是在树脂超硬磨具中使用的报道较少。为此,拟将硫酸钙晶须引入树脂结合剂磨片的配方中,以人造花岗石为磨削对象,使用自制测试机进行磨片的磨抛测试,探究不同尺寸的晶须以及不同的晶须添加量对磨片锋利度以及耐磨性的影响,并确定合适的配方比例。

1 实验材料与方法

1.1 实验的主要原料

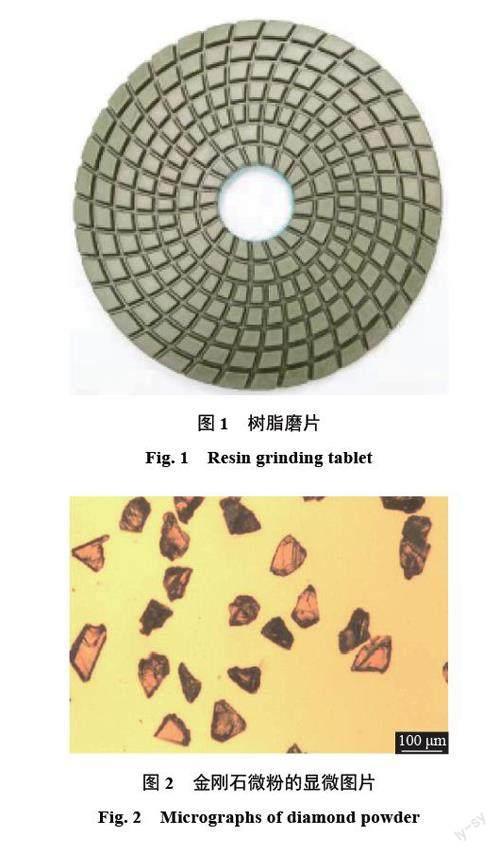

实验采用热压工艺制作测试样条, 样条尺寸为40 mm × 10 mm × 8 mm;尺寸为100.0 mm× 2.5 mm 的树脂磨片见图1。样条及磨片胎体中的树脂结合剂为酚醛树脂(工业级),磨料为金刚石及绿碳化硅。金刚石磨料是粒度代号为140/170 的细粉末(俗称的“一型破碎料”),其基本颗粒尺寸为80~125 μm,微观形貌如图2 所示。绿碳化硅磨料由粒度代号为F240 与粒度代号为J3000 的细粉末组成。增强填料为硫酸钙晶须(上海峰竺新材料科技有限公司生产),测试中使用的几种硫酸钙晶须尺寸见表1。

1.2 试样压制及性能表征方法

使用激光粒度分布仪对酚醛树脂粉末粒度进行分析,以探究硫酸钙晶须与酚醛树脂合适的粒径比例。使用三维混料机进行混料(将树脂粉及磨料混合3 h后,加入硫酸钙晶须继续混合30 min)。使用油压机压制测试用样条及磨片,油压机的上下板温度分别为150 ℃和160 ℃,压制过程是在压板压力为36 kN 时压制2 min,放气0.5 s,再在107 kN 下压制7 min,后进行脱模并冷却至室温。在此条件下,压制的不同晶须及含量的样条及磨片配方见表2,配方中使用的F240 与J3000 碳化硅的质量比为1∶4。

使用自制的磨片测试机对磨片的锋利度以及耐磨性进行测试,测试机实物见图3,测试机具体数据见表3。具体测试方法为:将磨片粘接在实验机转头上,将磨片与石材(人造石尺寸为800 mm × 20 mm × 400 mm)的800 mm × 20 mm 面对磨,磨抛一段时间后测试磨片消耗的体积分数以及石材的磨损体积分数。将每分钟消耗的磨片体积分数的倒数设定为磨片的耐磨度,单位为min/%;石材每分钟的磨损体积(磨损体积=磨损高度 × 石材磨削面截面积)设定为磨片的锋利度,单位为cm3/min。

使用洛氏硬度计测试样条硬度;使用万能试验机对样条的三点抗弯强度进行测试;使用场发射扫描电子显微镜对样条的断面进行扫描,分析其表面形貌;使用能量色谱仪对样条的断面元素进行分析;使用3D 电子显微镜对磨片的磨削面进行扫描,观察磨削面的形貌。实验过程中使用的仪器设备具体参数见表4。

2 实验结果与讨论

2.1 对样条抗弯强度的影响

三点抗弯强度是反映材料抵抗弯曲不断裂的能力。在磨具高速磨削过程中,往往伴随着缺陷的出现,材料良好的抗弯强度可以避免缺陷产生以及抵抗缺陷扩展,是判定磨具是否具有良好使用性能以及安全性能的一个重要指标。对4 种不同型号晶须压制的样条的抗弯强度进行对比测试,其结果见图4,其中0#测试样品为未添加晶须的空白样。由图4 可知:在0#~4# 5 种样条中,不同型号硫酸钙晶须的加入均起到了提高抗弯强度的效果,且随着硫酸钙长度范围缩小(见表1),样条的抗弯强度逐渐提高,增韧效果增强,4#样品的抗弯强度最高达到了82.49 MPa。出现这一现象的原因是:晶须的增韧效果主要是通过辅助能量的传递实现的,当材料受到外界应力作用时,应力通过基体首先传递到晶须上,再由晶须辅助增强的一个区域传递到另一个区域,也就是说晶须分散了基体所承受的大部分应力。另外,当裂纹折断晶须或者是绕过晶须时,都会延长裂纹路径,从而吸收大量的断裂能[8]。但复合材料强度提高,能量有效传递,都需要晶须具有适当的长度以及与树脂基体牢固的黏结力。

使用抗弯强度最好的晶须型号4,进行不同晶须质量分数下的样条抗弯强度测试,结果见图5。从图5中发现:当晶须质量分数从5% 增大到15% 时,对应的样条编号分别为0#、5#、6#、7#、4#和8#,其抗弯强度增加,一直增大到20%(4#样条)时基本维持不变,但增大到30%(8#样条)时开始降低。这是因为想要获得较好的力学性能,需要调整好样条中一维、二维以及三维材料的比例,当不断增加硫酸钙晶须的量时,会导致过量的二维材料不再起辅助能量耗散的作用,反而类似于杂质降低其抗弯强度。同时,填料质量分数增加,导致聚合物基体的含量相对降低,从而降低各组分之间的黏结强度;且不同尺寸纤维的增强协同效应减弱,能量传递效率降低,抗弯强度减小。

2.2 对样条硬度的影响

硬度是材料抵抗硬物压入其表面的能力,同样是衡量磨具使用性能的一项重要指标。对于磨具而言,硬度代表着结合剂对磨粒的把持力。硬度高时,磨具的耐用度好,但自锐性相对变差;硬度低时,磨具的自锐性好,但耐用度相对降低[9]。因此,通过高硬度材料的添加来提升磨具耐用度的方式往往会伴随着其锋利度的降低。

使用不同尺寸的硫酸钙晶须压制的样条硬度测试结果见图6,图中对应的样条编号为0#、1#、2#、3#、4#。从图6 中可以看出:不同尺寸硫酸钙晶须的加入,样条的硬度随晶须尺寸的减小而稍微增大,但无太大影响。在晶须4 时,不同质量分数下样条的硬度分析如图7所示,图中对应的样条编号分别为0#、5#、6#、7#、4#和8#。由图7 发现: 在添加的晶须质量分数为20%(4#样条)以前,硬度基本无变化;当晶须添加质量分数由20%(4#样条)增加到30%(8#样条)时,硬度微弱降低,从77 HRC 降低到76 HRC。这是因为硫酸钙晶须的硬度很低,其莫氏硬度仅为3~4,晶须质量分数的过量增加降低了试样整体的硬度。而硫酸钙晶须作为一种辅助增强材料,正是由于其独特的增韧但不增硬的方式,为磨具提高耐磨性的同时又可保持良好的锋利度提供了可能。

2.3 树脂粒度及晶须微观形貌

树脂粉与晶须适当的粒度比例在粉料的掺杂、树脂粉的熔融以及二次固化的混合过程中极为重要。使用激光粒度分析仪对树脂粉的粒度进行测试,结果见图8。图8 的测试结果显示:树脂粉粒度分布主要集中在10.00~75.00 μm,其D50 粒度为22.17 μm。硫酸钙晶须长度与树脂粉D50粒径的比见表5。

对硫酸钙晶须4 进行SEM 扫描, 其形貌如图9所示。从图9 中可以看出:硫酸钙晶须4 为针状晶须,其具有较高的长径比;且在晶须的长度范围内,长径比较为统一,因而具有良好的力学性能[10]。

2.4 压制的样条断面以及树脂磨片磨削面的微观形貌

图10 为不同种类晶须压制的样条断面的SEM 形貌,其中图10a~图10e 是放大200 倍的图像,图10f 是放大500 倍的图像。相对于图10a 未添加晶须样条的断面,其他样条断面上均可看到晶须受到的拉伸分散应力,且从图10b 到图10e,随着硫酸钙晶须尺寸的减小,晶须的分散性逐渐提高。且图10b 中的晶须与树脂的黏接强度低,从断面可明显地观察到晶须从树脂中被拉出而脱离;图10c 中的晶须发生了团聚现象,这是由于晶须长度较大时混料时会更加困难[11];图10d 与图10e 中晶须的分散性较好,晶须紧密地包埋在树脂基体中,二者的界面模糊。经过更大倍数观测,图10f中4#配方中的晶须与树脂的结合更佳,晶须表面几乎完全被树脂包裹,基体所承受的外加应力可以通过界面有效地传递给晶须,从而有效增加能量耗散,提高磨具的耐磨性。

使用3D 景深显微镜对0#、1#、2#以及4#配方的样品摩擦面形貌进行拍摄,结果如图11 所示。由图11可发现:磨削面平整,未出现颗粒破碎等问题,说明复合掺杂性能良好。观察磨削面上的磨料、填料以及参与磨削的磨削点分布情况发现:相对于未添加硫酸钙晶须的0#样条而言, 1#、2#以及4#样条的磨削点均增加,且图中晶须的分散性以及摩擦面的磨削情况和晶须的尺寸密切相关。1#配方中的硫酸钙晶须过长,相同面积上的磨削点数量少,且分布十分不均匀;2#样品团聚现象严重,能量耗散效果大大降低;4#样品分布均匀,磨削点数量多,磨料利用效果最好。分散良好的晶须在固化物中形成骨架结构起到了铆接和钉扎的作用,使复合材料中硫酸钙晶须与树脂结合剂以及磨料的结构更加紧密,能量传递更加高效,因此能较大幅度地提高复合材料的耐磨性。

使用EDS 分析图10f 中的Ca 元素分布情况,结果见图12。从图12 中可以看出,晶须呈条状均匀分布。经测定Ca 元素质量分数为4%。

2.5 磨片的锋利度及耐磨度测试

使用自制磨片测试机对配方0#、1#、2#、3#、4#的磨片进行测试,其锋利度及耐磨度见图13。从图13 中可以看出:与0#磨片对比,随着加入的硫酸钙晶须尺寸的减小,磨片的耐磨度先升高后降低再升高,同时磨片的锋利度的变化与耐磨度相同,且晶须4 的磨片增强效果最好,其耐磨度提升了23.3%,锋利度提高了35%,这说明晶须4 对于现用树脂胎体具有最佳的长度范围。从前面样条的微观形貌上及扫描电镜中可以看到晶须4 在树脂中分布最为均一,且与树脂结合最好;同时,从图11 中观察到磨片磨削时起到辅助作用的磨削点也最多。这些都加强了磨片的能量耗散以及辅助磨削效果。

使用晶须4,添加不同质量分数时的增强效果测试结果见图14,对应的磨片编号分别为0#、5#、6#、7#、4#和8#。如图14 所示:当添加质量分数为10%(6#磨片)时就可得到最优的耐磨度1.973 min/%,但锋利度稍差为76.8 cm3/min;当晶须的质量分数继续增加时,磨片的耐磨度下降但锋利度提高。当晶须质量分数为30%(8#磨片)时,锋利度最好,相对于0#样品提高了38.1%。这是因为随着晶须填料含量的增加,聚合物中树脂基体的含量相对降低,胎体对添加料的黏接强度减弱,同时不同尺寸纤维的协同增强效应降低,造成脱黏现象严重[12]。因此,摩擦后磨片表面出现较多晶须和碎屑的脱黏物质,裸露在摩擦表面,使得磨损率增大[13]。同时,由于硫酸钙晶须的硬度较低,大量的添加会导致磨具的硬度降低,耐磨性下降,但在一定范围内过量的晶须加入可使磨片的锋利度以及耐磨度同时提高。当晶须质量分数为20%(4#磨片)时,相对于0#样品,4#样品可同时获得35% 锋利度以及23.3% 耐磨度的提升。因此,选用硫酸钙晶须作为磨具辅助增强材料,价格低廉,原料易得,磨削增强效果好,在工业生产中具有很大的应用潜力。

3 结论

在树脂磨具中加入不同尺寸、不同质量分数的硫酸钙晶须,进行了力学性能、微观形貌以及锋利度、耐磨度的测试与分析,得出结论如下:

(1)在压制的样条中加入4 种不同尺寸硫酸钙晶须,与不加晶须的样条比,样条的抗弯强度均增加而硬度基本不变,4#样条的抗弯强度最高达到了82.49 MPa;继续对晶须4 进行不同质量分数时的样条测试,发现4#样条中晶须质量分数为20% 时具有最高的抗弯强度,硬度从质量分数为20% 时的77 HRC 到30% 时微弱下降为76 HRC。

(2)晶须长度为10~60 μm 的硫酸钙晶须4 在样条中的分散性及与树脂的结合性均最好,其磨片的磨削面磨削点最多,分布最均匀。

(3)晶須4 的综合增强效果最好,其具有最好的耐磨度及锋利度。当晶须4 的质量分数为10% 时, 4#磨片具有最好的耐磨度1.973 min/%, 同时还保持着76.8 cm3/min 的优秀锋利度。

作者简介

林江程,男,1983 年生,工程师。主要研究方向:树脂超硬材料磨具。

E-mail:linjiangcheng@163.com

(编辑:王洁)