钴粉形貌对聚晶金刚石复合片性能的影响

2023-11-22宋晨杰魏文亮汪锦杰李治海司治华刘风琴黄凯

宋晨杰 魏文亮 汪锦杰 李治海 司治华 刘风琴 黄凯

摘要 选用类球形和晶须状的团聚钴粉(团聚粒度相近),外掺到金刚石微粉中,经过超高压高温(HPHT)合成聚晶金刚石复合片(PDC),研究钴粉形貌特征对PDC 性能的影响。研究发现:2 种形貌的钴粉在微观形状、孔隙度、磁性能、结晶性等物理特征方面具有显著差异;用其合成的PDC 样品,在界面结合形态、界面WC 异常长大情况、抗冲击强度、耐磨性等方面,差异明显,类球形钴粉合成的PDC 明显比晶须状钴粉合成的PDC 具有更好的综合性能。

关键词 PDC;钴粉形貌;耐磨性;抗冲击性;金属黏结剂

中图分类号 TQ164; TQ163 文献标志码 A文章编号 1006-852X(2023)04-0489-08

DOI 码 10.13394/j.cnki.jgszz.2022.0216

收稿日期 2022-12-12 修回日期 2023-02-25

聚晶金刚石复合片( PDC) 是一种在超高压(6~8 GPa)、高温(1 350~1 500 ℃)作用下将金刚石微粉与硬质合金基体烧结成的一体化复合材料,其中的聚晶层有超高耐磨性和切削能力,而硬质合金有良好的抗冲击韧性和支撑强度[1-3]。而钴粉常被用于硬质合金及聚晶层的烧结合成中。在制备的PDC 中,无论是WC 硬质合金层,还是金刚石聚晶层,其宏观性能如强度、硬度等主要受WC 或金刚石晶粒尺寸,以及钴成分的影响[4-6]。在产品的烧结制备过程中,钴作为常用的金属黏结剂扮演着重要的角色,除了对WC 硬质合金的烧结反应起到关键黏结强化作用外,也对聚晶层之金刚石晶粒间的D—D 键的成键反应起到了关键媒介作用[7]。关于钴对WC 硬质合金的性能影响,已经有很多的研究报道。而其对聚晶层的性能影响,前人也做了一些探索和研究,得出了有意义的规律,如钴的含量高低明显影响PDC 的耐磨性、耐热性等性能[8-9]。

在聚晶金刚石复合片的烧结过程[10-11] 中,作为重要压烧媒介的钴主要来源于硬质合金支撑体,而有时候也通过外掺钴粉来补充钴来源。GE 公司于20 世纪70 年代推出的Compax 产品就是通过“钴扫越式催化再结晶方法”制备出来的,以其卓越的耐磨性和高强度而成为PDC 经典代表,其聚晶层的钴就只来源于硬质合金。这种来源于硬质合金的钴,主要借助温度的扩散驱动和压力差的推动来引发钴的定向迁移,经由金刚石晶粒间的间隙通道再分布而形成钴的空间网络结构。因此,金刚石微粉的粒度分布和形貌特征,就对钴的最终分布特征具有重要影响。此外,源自硬质合金基体的钴液化后经过金刚石颗粒间空隙的限制,分流的均匀渗透(避免了局部过多),就可使聚晶层中金刚石间的钴残留量达到最少,因此制备的PDC 往往具有十分优异的耐磨性和耐热性。这种利用金刚石晶粒间隙来均匀分布钴源的烧结方式具有突出的综合优势,至今仍是主流高端PDC 经典成键反应的优先选择;而对耐磨性要求不高的一些应用,则可以通过外掺钴粉来提供钴源合成PDC,但如何保持钴的均匀分布,是一个重要的挑战。

钴作为PDC 重要的压烧媒介,不可或缺,但是由于其特殊的理化性质,又导致其存在两面性,即其对金刚石突出的热催化性质,不可避免地导致钻进磨削过程中金刚石的石墨化,以及其明显较高的热膨胀系数可导致金刚石晶粒间发生胀裂损伤。因此, 为保证PDC 的综合性能要求,往往采用多种折中设计。外加钴源可以实现定点定量的精确添加,甚为方便,但在实际生产中,由于外掺钴粉存在被氧化、吸潮、黏连团聚、粒度分布较宽、流动性差等问题,通常只能作为辅助手段来使用。另外,由于钴和金刚石间的热膨胀系数存在较大差异,过量Co 会导致PDC 在使用中出现耐磨性差、崩齿、脱层、断裂等失效问题。因此,在PDC制备过程中严格控制钴含量及其分散性、均匀性和钴粉的颗粒形貌等性能是必要的[12]。HUANG 等[13] 研究了外掺钴量对PDC 性能的影响规律,但对钴粉形貌等特征对PDC 性能的影响,却没有人开展过探索。故选用球形和晶須状晶粒的团聚钴粉(团聚粒度相近),外掺到金刚石微粉中,经过超高压高温(HPHT)合成聚晶金刚石复合片(PDC),考察钴粉形貌特征对PDC性能的影响。

1 实验

1.1 实验材料及表征方法

以草酸钴为前驱体经过氢气热还原制备2 种不同形貌的钴粉,其中草酸钴是由草酸铵((NH4)2C2O4?H2O,中国国药化学试剂有限公司,北京)和硫酸钴水合物(CoSO4?7H2O,上海Maclin 生化技术有限公司)经过可控沉淀方法制备而成。将2 种不同形貌的钴粉掺入金刚石微粉中,用以合成PDC 并考察其对PDC 性能的影响。首先将2 种不同形貌的钴粉按照质量分数为(后文皆用钴含量表示)1.0%、1.5%、2.0% 的比例掺入金刚石微粉中,经过HPHT 压烧反应合成PDC。其中,把外掺类球形钴含量为1.0%、1.5%、2.0% 的PDC 样品,命名为i1、i2、i3;而把外掺晶须状钴含量为1.0%、1.5%、2.0% 的PDC 样品命名为i4、i5、i6。采用场发射扫描电子显微镜(GeminiSEM500,英国)对2 种不同形貌的钴粉样品进行观察表征;采用振动样品磁强计(HH-15)对2 种不同形貌钴粉的磁化强度进行测试;采用X 射线透视成像仪观察PDC 样品的界面结合形态;对PDC 样品采用SEM 自带能谱仪(英国OXFORDINCAX-ACT)进行线扫描分析以确定元素组成;采用配备有单色Cukα 辐射(40 kV,50 mA)的X 射线衍射仪(ZEISS,德国)以5°/min 的扫描速度,在2θ 范围为10°~90°时,获得X 射线衍射曲线;通过立式转塔车床(VTL)对PDC耐磨性能进行测试,其中切削深度为0.5 mm,切削速度为100 m/min, 每分钟转数为113。VTL 测试是确认PDC 耐磨性的通用方法,被全球顶级钻头制造商广泛使用,其详尽工作原理可参见SHAO 等[14] 在其文中对VTL 测试PDC 的相关介绍;并采用Instron 型落锤式冲击测试仪对PDC 样品进行抗冲击韧性测试,每次测试取样10 片,最后取其测试平均值。

1.2 实验过程

实验所用钴粉,是通过专利技术制备的晶须状、类球形草酸钴,经过400 ℃ 氢气氛围下热分解得到的[15]。虽然沉淀—热分解法一般都能保持沉淀颗粒的形貌特征[16],但在研究中发现,2 种形貌的草酸钴颗粒经由氢气热还原得到钴粉,均出现了一定程度的团聚现象,但其一次颗粒均保持了草酸钴颗粒的基本形貌特征。本工作主要考察由草酸钴制备的2 种钴粉的形貌、粒度和磁性能的区别,并将其应用于PDC 的合成,以进一步探究其形貌对PDC 性能的影响。PDC 合成实验选用的金刚石微粉颗粒尺寸分布范围在10~45 μm;圆柱形碳化钨基体中的钴质量分数为13%,其尺寸为?16 mm ×13 mm;烧结压力在6 GPa,温度设定在1 400 ~1 600 ℃,采用铰链式立方六面顶压机合成PDC。

2 结果与讨论

2.1 钴粉的形貌特征及其磁性

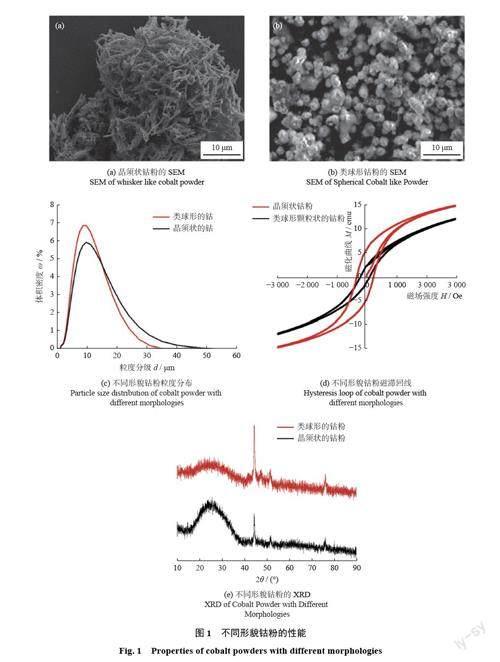

图1 为不同形貌钴粉的性能。图1a、图1b 的SEM形貌和图1c 中的激光粒度分析结果显示:晶须状钴粉团聚颗粒的平均粒径在9.0 μm 左右,90% 的粒径在30 μm以下,其中的一次颗粒都呈晶须状,明显可见团聚体的孔隙率很高、孔隙尺寸大;而类球形钴粉的平均粒径在8.0 μm 左右,90% 的粒径在20 μm 以下,其中的一次颗粒呈类球形,团聚体颗粒较为致密、孔隙率较小。进一步测得类球形钴粉的松装密度为1.5 g/cm3,晶须状钴粉的松装密度为1.0 g/cm3,这也进一步说明晶须状钴粉孔隙率较类球形的更大。从粒度分析结果图1c可见:2 种一次晶粒形貌迥异的钴粉都以团聚颗粒体形式存在,其平均粒度及粒度分布宽度都非常相似,用其作为PDC 的外掺钴源,便于考察钴粉团聚体颗粒形貌特征对PDC 性能的影响规律。由图1d 的磁滞回线测试结果可看出:2 种钴粉的磁性能都很好,但类球形钴粉的磁矫顽力和剩磁都较晶须状的低。相关研究也表明[17-20],磁性材料矫顽力主要取决于材料的结晶度和形貌,而且钴纳米棒的磁性与其径长比息息相关,也进一步印证了研究中制备的2 种形貌的钴粉在磁性能上的差异。图1e 显示:晶须状钴粉在20°~30°位置处,存在一个较大的馒头峰(无定形相引起),其他位置峰和类球形钴粉的衍射峰一致,其物相没有发生明显的变化,XRD 也进一步说明了晶须状钴粉和类球形钴粉的结晶度存在一定的差别。将这2 种在形貌上存在明显差异的钴粉团聚颗粒体掺入到PDC 的金刚石微粉层中参与烧结,其对PDC 性能的影响如何,是至今没有报道过的。

2.2 不同形貌钴粉合成的PDC 的聚晶层之XRD 及界面形态特征

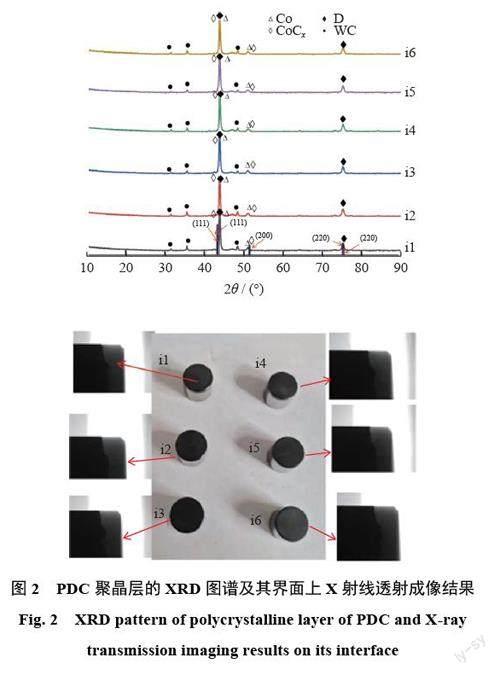

图2 分别是掺入2 种不同形貌的钴粉后合成PDC的聚晶层(PCD-L)之XRD 及其界面形态成像结果。从XRD 结果可见:6 个PDC 样品的聚晶层的物相成分非常相似,由金刚石D 相、WC 相、Co 相和CoCx 相这4 个基础相组成,没有其他如石墨相、CoW3C 相等出现,表明合成产品物相纯粹。进一步对6 个样品的界面形态开展X 射线透视成像分析,可以发现聚晶层的透射成像均匀性很好,界面清晰,反映外掺不同形貌鈷粉所合成的PDC 的聚晶层及界面都具有良好的结合形态。

2.3 PDC 的聚晶层与WC 层的SEM 特征

图3 是对合成的6 个样品的聚晶层(PCD-L)、硬质合金层(WC-L)的晶粒与晶界特征SEM 形貌。从图3可见:每个样品的聚晶层都由亮白色的钴相和黑色金刚石相共同组成,彼此分布均匀、紧密,而且金刚石晶粒之间由发达的网络状白亮色钴线连接。可以认为是形成了良好的烧结乃至形成了D—D 键,而且相与相之间紧密排列结合,晶粒之间不存在异常粗大或突兀独立的钴熔体,钴被均匀地分散在聚晶层各个晶粒之间,其宏观形状呈现蜂窝状,网络形状大小不一,形成错落有致的规律。而观察每个样品的WC 层, 发现WC 晶粒仍保持均匀分布的状态,没有出现异常长大的WC 晶粒。这表明,经过HPHT 烧结过程,WC 晶粒仍然保持了良好的均匀性。

2.4 界面上的WC 晶粒形态特征

图4 是6 个样品在界面处的SEM 照片。从图4 可见:对外掺类球形钴粉的PDC,在钴含量为1.0% 时,i1较i4 其界面处组织更松散,含有少量的尺寸较大的WC颗粒。这可能是由于钴含量太低,WC 颗粒间缺少黏结相而比较松散,此时界面结合情况最差;随着钴含量的增加,由i2、i3、i5、i6 看出:外掺类球形钴粉的PDC界面处的结合程度更好,且界面处较外掺晶须状钴粉更加平整、均匀,而外掺晶须状钴粉的PDC 在界面处存在部分WC 晶粒异常长大成长柱状。有关文献报道[21-25],界面晶粒的异常长大将显著影响界面的结合强度,且WC 颗粒的异常长大,会降低PDC 的硬度、强度和韧性,因而会影响在实际使用中的寿命及性能。可见,外掺晶须状钴粉合成的PDC 样品,其界面容易出现WC异常长大现象,这会损害PDC 的强度。

2.5 PDC 的抗冲击性能

为了进一步考察PDC 界面结合的强度,开展抗冲击韧性的测试,结果如图5 和表1 所示。由图5a 和表1可知:在30 J、40 J 力下,且钴含量分别为1.0%、1.5%、2.0%时,外掺2 种形貌钴粉的PDC 均通过了10 次冲击测试,说明在较低的冲击力下,钴粉的形貌和添加含量均不会明显影响其制备的PDC 的抗冲击韧性;但当冲击力为50 J 时,可以看出,外掺类球形钴粉的PDC 在其钴含量为1.0% 时,经过3 次冲击后失效,这可能是由于界面处结合强度不够和WC 晶粒的异常长大引起的,这一解释也进一步验证了图4 中i1 的结果。外掺类球形钴粉的PDC 在其钴含量为1.5% 和2.0% 时,均通过了10次冲击性能测试。外掺晶须状钴粉的PDC,则分别在其钴含量为1.0% 时,经过6 次冲击后失效;在其钴含量为1.5% 时,经过7 次失效;在其钴含量为2.0% 时,则通过10 次冲击性能测试。在50 J 力下,由图5b 可以看出:外掺钴粉的形貌和添加含量对其制备的PDC 的冲击性能有着一定的影响,随着PDC 中钴含量的增加,其抗冲击性能变好,在钴添加量相同为1.0% 时,外掺晶须状钴粉PDC 的失效次数大于含类球形钴PDC 的,故其抗冲击性能要略好于含类球形钴PDC 的;随着钴含量的增加,当钴含量为1.5%~2.0% 时,外掺类球形钴粉PDC 的抗冲击性能明显更好。

这是因为,PDC 的抗冲击性显著受到外掺钴粉的形貌影响,由晶须状晶粒团聚而成的钴粉更疏松、流动性更差,导致界面处的晶粒结合均匀性和致密性受到显著影响。这个结果与图4 的SEM 揭示的界面结合微观组织特征的规律是一致的,因而晶须状钴粉PDC的抗冲击性能比类球形钴状PDC 的差。

2.6 PDC 界面附近的元素浓度分布特征

众所周知,PDC 中钴元素的分布形态和尺寸分布影响了PDC 的热稳定性和结合强度。汪冰峰等[26-27]将PDC 聚晶层中钴的分布形态分为球形、岛状和叶状3 种,并指出叶状Co 对PDC 刀具热稳定性的影响最为显著。前述图3 的研究中,也揭示了PCD 层中钴的分布具有均匀、细小、网络状特征。进一步对界面附近元素进行线能谱分析,结果如图6 所示。由图6 可见:无论外掺的钴粉是何种形貌,钴在结合界面处都存在一个陡然上升的高浓度狭窄区。此种现象非常普遍,分析其原因,认为界面处是2 种晶粒的接触分界线,由于金刚石晶粒(约为20 μm)远远粗于WC 晶粒(约为1 μm),因此接触时必然存在截然不同的大量接触缝隙,因而导致大量钴液存蓄于此处。而且外掺球形钴粉的PDC 样品界面处的富钴狭长区的钴浓度,明显高于外掺晶须状钴粉样品的。此处明显富余的钴狭长带的存在及其浓度的差异,影响着上下2 层界面的结合强度,也影响着整个PDC 的性能。此外,还可以看出,外掺2 种形貌钴粉所合成的PDC 样品,其元素分布界面有一个共同的特征,其界面的硬质合金边C 元素的含量很低,而PCD 层则C 元素含量很高;反之,则是硬质合金层的W 元素含量高,而聚晶层中W 含量非常低。结合图1e中钴粉的XRD, 这说明钴的形貌对其WC-Co 也有一定的影响。

2.7 PDC 的耐磨性

研究中所用金刚石微粉粒度、合成工艺等条件都是一樣的,仅改变外掺的钴粉形貌和含量。由图7 可见:外掺类球形钴粉的PDC 聚晶层的耐磨性明显要高于外掺晶须状钴粉的PDC 聚晶层的,甚至在外掺量为1.0%、1.5%、2.0% 时的耐磨性,都远远高于同样外掺量的晶须状钴粉样品。其中, 当外掺类球形钴含量为1.0% 时, 其耐磨性最好。在晶须状钴含量为1.0%~2.0% 时,其PDC 的耐磨性先增大后减小。这表明即使添加少量的钴,其钴粉的形貌对PDC 的耐磨性仍然有一定的影响。显然,在混料填充致密度、HPHT烧结过程微观组织的均匀性和一致性等方面,类球形钴粉都具有显著更优越的性能。由晶须状晶粒组成的钴粉颗粒,其微观形貌特征决定了其在混料、烧结时,都显著逊于球形钴粉颗粒,因而导致最终的压烧体的强度和耐磨性存在明显差异。

3 结论

(1) 用草酸铵沉淀出不同形貌的草酸钴,经氢气热还原制备出的晶须状钴粉和类球形钴粉在磁性能、结晶度和形貌上存在显著差异。

(2) 钴粉的形貌对PDC 聚晶层的抗冲击性能和界面结合强度有一定的影响,其中,外掺类球形钴粉的PDC 在界面处的WC 晶粒异常长大现象比外掺晶须状钴粉PDC 的轻。

(3) 外掺类球形钴粉后合成的PDC 样品的耐磨性较外掺晶须状钴粉合成PDC 的高。

作者简介

宋晨杰,女,1995 年生,硕士研究生。主要研究方向:材料冶金。

E-mail:1797013800@qq.com

通信作者: 李治海,男,1984 年生,硕士。主要研究方向:超硬材料。

E-mail:lizhihairen@163.com

黄凯,男,1974 年生,博士、副教授。主要研究方向:有色金属冶金。

E-mail:khuang@metall.ustb.edu.cn

(编辑:王洁)