钻探用聚晶金刚石复合片的显微组织及性能

2023-11-22朱培卢灿华张涛陈明赵文龙韩新伟

朱培 卢灿华 张涛 陈明 赵文龙 韩新伟

摘要 采用上层为细粒度金刚石、下层与硬质合金接触的为粗细度金刚石的分层设计理念,制备钻探用多金刚石层的聚晶金刚石复合片(PDC),对比不同粒度的单层金刚石PDC 与多层金刚石PDC 的显微组织与性能的差异。利用超声波扫描、扫描电子显微镜(SEM)表征每种PDC 的内部缺陷和表面形貌等,并分别对PDC 的耐热性、抗冲击性和耐磨性进行测试。结果表明:多层金刚石PDC 的综合性能良好,其表层耐磨,下层更耐冲击,且其具有更加均衡的耐热性、抗冲击性和耐磨性。细粒度金刚石层PDC 的耐磨性更高,但耐热性和抗冲击性较低,而粗粒度金刚石层PDC 的耐热性和抗冲击性能更好,但耐磨性较差。

关键词 聚晶金刚石复合片;分层设计;耐热性;抗冲击性;耐磨性

中图分类号 TQ164; TG74 文献标志码 A文章编号 1006-852X(2023)04-0482-07

DOI 码 10.13394/j.cnki.jgszz.2022.0110

收稿日期 2022-07-14 修回日期 2022-12-09

聚晶金刚石复合片( polycrystalline diamond compact,PDC)是采用不同粒度的金刚石微粉与硬质合金衬底在高温高压(HPHT)条件下烧结而成的复合超硬材料,其表面较薄的金刚石层具有极高的硬度、较高的耐磨性与导热性,钨钴类硬质合金衬底具有较高的强度和一定的韧性,为较薄的金刚石层提供良好支撑。PDC 克服了金刚石受冲击易破损的问题,同时拥有与硬质合金相当的抗冲击性,是制造钻井钻头、切削刀具及其他耐磨工具的理想材料,因而被广泛应用于石油天然气开采、煤炭地质勘探、机械加工等领域[1-3]。

PDC 钻头是现在石油钻井工具中使用最多的钻头种类,其耐热性、耐磨性和抗冲击性能决定了钻头的使用寿命,直接影响钻井工程的进度及质量。对影响钻探用PDC 性能的因素,国内外学者进行了大量的试验研究,得出金刚石粒度、组装结构、合成工艺等都是重要影响因素。郑安等[4] 的研究表明: PDC 层中的金刚石粒径越大,其金属溶渗速度越快,较大尺寸的金刚石颗粒间容易形成较大的空隙,使PDC 内部的微裂纹增多,其断裂韧性会降低,但抗冲击韧性提高,产品可靠性提升。因此,单一粗颗粒金刚石复合片具有较好的抗冲击韧性,但耐磨性较差。贾洪声等[5] 的研究显示,细粒度金刚石PDC 样品中的金属相分布更均匀。金刚石粒度越细,PDC 层中残留的黏结剂较多,造成PDC 层内有较大的内应力,其热稳定性差,且金刚石颗粒较细时颗粒之间排列较为紧密,在使用过程中金刚石的磨削崩落较小,耐磨性也越高[6-8]。因此,单一的细粒度金刚石复合片具有较好的耐磨性,但抗冲击和热稳定较差。另外,PDC 的抗冲击性能反映了其韧性和黏结强度,和耐磨性一样体现了PDC 的综合性能,对PDC 使用效果有决定性意义[9]。但对PDC 而言,较高的硬度和较好的抗冲击韧性之间往往是相互矛盾的,过高的硬度会增大其脆性, 使其耐磨性降低[10]。所以,PDC 的耐磨性和抗冲击性能是2 个相抗的性能指标。

目前,对于PDC 性能提升的研究一般局限于某种单一的性能,或着重研究金刚石与硬质合金复合层的结合方式,以解决复合层内应力的问题,而对金刚石层粒度分层结构的研究较少,以及其对PDC 综合性能的影响研究也不够完善。为兼顾PDC 的耐磨性、抗冲击性能及耐热性,通过调整金刚石层的粒度分布,采用2种不同粒度的分层设计:上层为较细的金刚石层,下层为较粗的金刚石层, 来平衡单一的粗粒度金刚石层PDC 和单一的细粒度金刚石层PDC 之间的性能差异,以期获得综合性能较高的PDC 产品。

1 试验方法

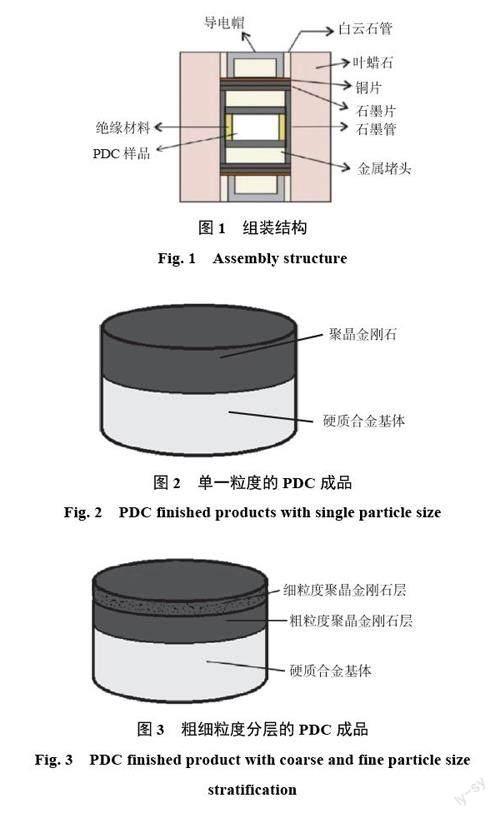

试验采用?550 mm 缸径六面顶压机及旁热式加热方式,将质量分数为95.0% 的金刚石微粉和5.0% 的结合剂混合后,以固定的组装结构,在8.0 GPa 的压力和1 500 ℃ 的温度条件下,与YG10 硬质合金烧结在一起,保温10 min 后缓慢降压,制备出合成柱。对合成柱依次进行外圆磨削、金刚石层表层研磨、硬质合金底层平磨、双面倒角、外圆抛光等处理,得到成品PDC。其中,使用惠丰钻石股份有限公司HFD-T 系列的金刚石微粉分别设计细粒度、粗粒度及粗细粒度分层的3 种样品。细粒度金刚石微粉:粒径为8.0~12.0 μm 的金刚石占比70%、粒径为5.0~ 10.0 μm 的金刚石占比20%、粒径为2.0~4.0 μm 的金刚石占比10%。粗粒度金刚石微粉:粒径为15.0~20.0 μm 的金刚石占比70%、粒径为8.0~ 10.0 μm 的金刚石占比20%、粒径为2.0~4.0 μm 的金刚石占比10%。细粒度、粗粒度PDC分别使用质量分数为95.0% 的上述细、粗金刚石微粉,粗细粒度分层的PDC 是上层使用上述质量分数为38.0% 的细粒度金刚石微粉,中间与硬质合金结合处使用上述质量分数为57.0% 的粗粒度金刚石微粉。3 种PDC 使用的结合剂总质量分数均为5.0%,其构成为:Co 粉( 平均颗粒尺寸为1 μm, 纯度为99.9%, 密度为8.9 g/cm3)的质量分数为3.0%,钨粉(平均颗粒尺寸≤1 μm,纯度为99.9%)质量分数为1.0%,石墨烯(平均颗粒尺寸≤1 μm,纯度为99.5%,密度为0.12 g/cm3)质量分数为0.5%,稀土元素Ce 质量分数为0.5%。

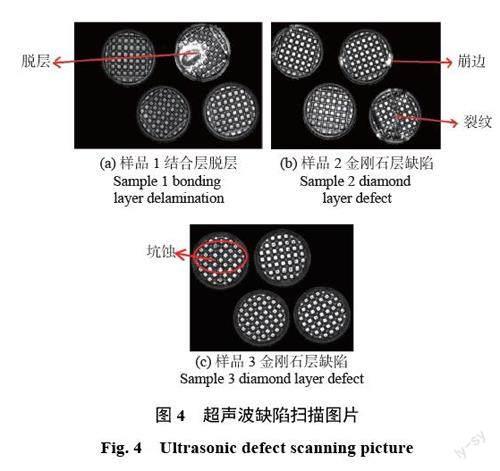

对应的细粒度、粗粒度及粗细粒度分层3 种PDC样品分别命名为样品1、样品2 和样品3,3 種样品的尺寸均为:直径,15.88 mm;总高, 13.20 mm;金刚石层厚度,2.00 mm。分别对3 种样品进行内部显微组织观察、耐高温性能、抗冲击性能和耐磨性能的测试及分析。PDC 合成时的组装结构如图1 所示。合成的单一粒度PDC 样品1、样品2 结构如图2 所示,粗细粒度分层的样品3 如图3 所示。

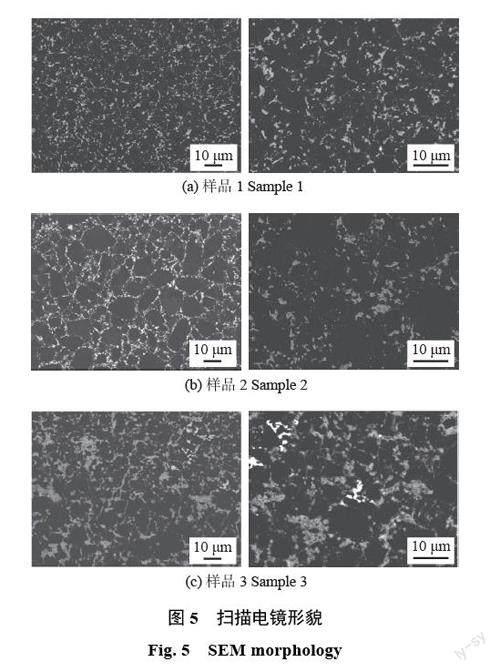

使用SONIX 超声波扫描仪分别对样品金刚石层结构进行扫描,判断金刚石层和硬质合金的界面处是否结合牢固,金刚石层是否存在裂纹等缺陷;然后将复合片沿纵向切开, 对断面处进行抛光。使用JSM-7610PLUS 型扫描电镜,观察抛光后样品金刚石层的微观结构,判断金刚石颗粒间D?D 键的结合是否牢固,混料均匀性是否一致等。

使用 L75 热膨胀仪对样品的耐热性能进行检测;使用自制落锤冲击试验机对样品的抗冲击性能进行检测;使用 CK5112E 型数控立车对样品的耐磨性能进行检测。

2 试验结果及分析

2.1 内部组织结构

2.1.1 超声波内部检测

众所周知,金刚石的内部结构是影响复合材料性能的最主要因素之一。由于金刚石聚晶层与硬质合金基体之间的热膨胀系数相差较大,高温高压烧结完成后的卸压过程中不可避免地产生残余应力,残余应力会导致PDC 内部产生缺陷。

图4 显示了3 种样品超声波扫描的PDC 内部不同缺陷。图4a 中的结合层脱落产生脱层缺陷,对复合片焊接性能有较大影响,易导致其焊接不牢固,进而在使用过程中造成金刚石层脱落。图4b 中的金刚石层崩边和裂纹是影响PDC 刀具使用寿命的关键因素。图4c中的金刚石坑蚀是内部杂质和残留的空气造成的质量缺陷,对产品的使用性能造成很大的影响。因此,金刚石层的质量及其与硬质合金良好的内部结合,是保证PDC 产品质量和使用性能的根本前提。

2.1.2 PDC 的SEM 显微组织分析

使用JSM-7610PLUS 扫描电子显微镜对样品1、样品2、样品3 进行 1 000 倍和2 000 倍下的显微组织观察,结果如图5 所示。从图5 的SEM 形貌可知:图中的暗色物質为金刚石颗粒,颗粒间自身生长连接;亮色物质为金属结合剂,其断续分布;金刚石分布均匀,金刚石颗粒排列紧密,相互结合比较好,具有较好的致密性;颗粒之间无明显裂纹和孔洞,晶形完整、无碎裂现象。这种金刚石的自生长连接是钴在金刚石层中迁徙,使金刚石再结晶,并在再结晶过程中交互生长的结果,该连接有利于提高复合片的耐磨性[11]。

从图5 的显微组织形貌可以判断,金刚石颗粒间的D?D 键结合牢固。金刚石间的结合键越牢固,产品的耐磨性越好,使用寿命越长。另外,图5a 的金刚石颗粒较细,金刚石颗粒分布均匀,金刚颗粒之间D?D键成键较多,产品的耐磨性较高。但由于金刚石颗粒较多,与硬质合金的热膨胀差距较大,会影响产品的耐热性。图5b的金刚石颗粒较粗,金属结合剂较均匀分布在金刚石周围,会增强PDC 复合片的韧性,但金刚石之间的D?D 成键较少,会降低其耐磨性。从图5c 可以较为清晰看出:上层金刚石颗粒较细,下层金刚石颗粒较粗,均结合较紧密,使上层细粒度在使用初期可以发挥上层细粒度的优势,在使用后期其磨损后又可以发挥粗粒度的优势,更好地平衡单一粒度的优缺点。

2.2 PDC 性能检测

2.2.1 高温热性能

PDC 金刚石复合片的高温热性能(即耐热性),是由聚晶金刚石层受热后的热稳定性决定的。PDC 的耐热性高低决定了其使用范围,与强度、磨耗比一样,是衡量PDC 质量的重要性能指标之一。PDC 的耐热性是在空气或保护气氛(如氩气、氦气) 中加热一定时间后,在其耐磨性仍能保持不变的情况下所能承受的最高温度和最长时间[12]。

由于PDC 聚晶层与 WC-Co 基体的热膨胀系数差别较大,加热时易使两者在界面结合处出现失配的热应力,在界面处形成裂隙的概率加大,进而导致 PDC产生裂纹及脱层现象[13]。产品耐热性能越好,焊接时能抵抗的加热温度就越高,金刚石层的损伤就越轻,刀具的使用性能越好[14]。

3 种样品各取4 片,在L75 热膨胀仪中,充氩气进行保护,先预热到800 ℃,后以3 ℃/min 的升温速率,分别升温到880,900,910 和930 ℃,各保温1 min,后随炉冷却至室温。观察不同温度条件下样品表面的完整性,记录样品所能承受的最高温度及剩余完整片数,其结果如表1 所示。

由表1 可以看出:随着温度升高,产品的完整片数会逐渐下降。其中:样品1 的耐热性能最差,在温度达到900 ℃ 时就有1 片样品破损,在温度达到930 ℃ 时,所有细粒度样品的完整片数为0。样品2 和样品3 的耐热性在910 ℃ 时略微有差异,但在930 ℃ 时的完整片数是一致的,说明粗细粒度分层的PDC 复合片可在一定程度上改善单一细粒度的耐热性。因此,粗粒度的PDC 耐热性能最好,粗细粒度分层的PDC 耐热性能稍差一些,但都优于细粒度PDC 的。

2.2.2 抗冲击性能

抗冲击性能是模拟样品在钻头钻井进齿过程中,撞击岩石时所能承受的冲击力指标。 PDC 的抗冲击韧性是指其能承受冲击载荷的能力,在受到冲击载荷作用时要求聚晶金刚石层中的金刚石颗粒不剥落,整个聚晶金刚石层不产生裂纹、脱层等[15]。

使用图6 的自制落锤式冲击试验装置,在不同的冲击能量(冲击能量=冲锤质量 × 重力加速度 × 下落高度)下,对聚晶金刚石层倒角处进行自由落体式冲击,通过其可承受的落锤次数可较准确判断产品的抗冲击性能。测试时,将PDC 样品置于专用夹具内,金刚石层面与垂直方向呈15°;使用牌号为YG8 的圆柱体硬质合金球齿(球齿直径为6 mm,高度为10 mm,圆弧半径为6 mm,圆弧高度为2 mm),将其端面置于金刚石层倒角处;分别使用质量为1,2,3 和4 kg 的冲锤,于1 m 高度处自由落体,通过球齿冲击PDC 的金刚石层表面,记录其未崩落时的落锤次数。样品1、样品2、样品3 分别选取4 片样品,分别在10, 20, 30 和40 J 冲击能量下记录样品承受的落锤次数。每落锤一下记录为1 次,若金刚石层未崩落,则重复落锤过程直至记录20 次时停止;若金刚石层崩落,则停止冲击,记录实际的落锤次数。在每个冲击能量下,每个样品重复测量4 次,计算落锤次数(即冲击次数)的平均值,以此评价PDC 的抗冲击性能。冲击试验结果如图7 所示。

对比图7 可知:样品1 随着冲击能量的增加,冲击次数下降最多,因此其抗冲击性能最差;样品2 在不同冲击能量下所承受的冲击次数均为20 次,抗冲击性能最好;样品3 的抗冲击性能略次于样品2 但远高于样品1 的。随着冲击能量增加,样品的破损率也随之增大。样品所能承受的冲击能量越大,承受的冲击次数越多,说明样品的抗冲击性能越好。因此,粗粒度金刚石层PDC 的抗冲击性能高于细粒度金刚石层PDC 的,而粗细粒度分层设计的PDC 抗冲击性能处于两者中间,也具有较好的抗冲击性能。

2.2.3 耐磨性能

为检验PDC 的耐磨性能,使用CA5112E 立式车床,对PDC 样品脱钴处理后,用其车削花岗岩,以评价其耐磨性能。PDC 的脱钴处理过程是:将样品放进脱钴设备ETCo-2 中,用王水为脱钴剂,在温度为230 ℃ 时脱钴240 h;然后,用蒸馏水清洗样品,再干燥备用。无损检测得样品的脱钴深度为300~400 μm。PDC 样品的车削工艺参数为:主轴转速,200 r/min;进给速度,400mm/min;吃刀量,0.254 mm。车削对象是莫氏硬度为6,外径为1 000 mm 的圆柱形花岗岩石材,车削时是从外至内车削。

样品1、样品2、样品3 分别取3 个样品进行车削测试,每车削0.5 m3 的花岗岩记为1 圈,通過测量车削相同圈数的PDC 磨口面积(3D 影像测量仪标识磨口形状,利用面积测量软件根据测量尺寸计算面积),来比较PDC 的耐磨性。PDC 磨口面积越小,其耐磨性能就越好。不同样品在不同圈数下的磨口面积如图8所示。

由图8 可以看出:随着车削圈数增加,3 种样品的磨口面积都增大。但样品1 的磨口面积增加最少,表现出良好的耐磨性;样品2 在整个测试过程中,相同圈数下的磨口面积最大,且随着圈数的增加,磨口面积的增幅也最大,因此其耐磨性能最差;样品3 在60 圈时的磨口面积与样品1 的接近,但随着圈数的增加,其磨口面积增加较快,但低于样品2 高于样品1 的,因此其耐磨性能略优于样品2 但低于样品1 的。

在耐磨性测试时,PDC 的磨削初期称为快速磨损期,因为PDC 和石材的接触面积小,导致其磨损速率高。随着PDC 磨口面积的增大,复合片到达磨损平稳期,其磨损速率降低,磨削阻力进一步加大,产生的切削热显著上升,此时PDC 的热磨损加剧[16]。图8 中3种PDC 的磨损过程也是如此。但样品3 因存在一定厚度的细粒度金刚石层,与样品1 比较,其耐磨性稍差;同时,由于其含有粗粒度金刚石层,与样品2 比较,其耐磨性又较好。二者综合起来,样品3 的耐磨性居中。

综合起来,3 种PDC 中以上层是细粒度金刚石、下层是粗粒度金刚石组合的PDC 性能最佳。此时,PDC 的耐热性能、抗冲击性能、耐磨性能都居中,且其耐热性能、冲击性能只比粗粒度层PDC 的稍差,耐磨性能略优于粗粒度层PDC 但低于细粒度层PDC 的。

3 结论

(1)粗粒度层的PDC 耐热性能最好,粗细粒度分层的PDC 耐热性能稍差一些, 但优于细粒度层PDC 的。

(2)细粒度层PDC 的抗冲击性能最差,粗粒度层PDC 的抗冲击性能最好,粗细粒度分层的PDC 的抗冲击性能略次于粗粒度层PDC 的,但要远高于细粒度层PDC 的。

(3)对细粒度层、粗粒度层及粗细粒度分层的3种PDC 进行脱钴处理后,分别用其车削莫氏硬度为6的花岗岩圆柱,在相同车削参数下,细粒度层PDC 的磨口面积增加最少,表现出良好的耐磨性;粗粒度层PDC 在相同圈数下的磨口面积最大,且随着圈数增加,磨口面积的增幅也最大,其耐磨性能最差;粗细粒度分层的PDC 在60 圈时的磨口面积与样品1 的接近,但随着圈数增加,其磨口面积增加较快,其耐磨性能略优于粗粒度层PDC 但低于细粒度层PDC 的。

(4)用相对较细粒度的金刚石微粉为上层,与硬质合金接触的下层为相对较粗粒度的金刚石微粉生产PDC,兼顾了细粒度PDC 的较高耐磨性,同时兼顾了粗粒度PDC 的较高抗冲击性和较好高温性能,获得了综合性能良好的PCD 产品。

作者简介

朱培,女,1989 年生,工程师。主要研究方向:金刚石复合片工艺及质量检测。

E-mail:zhu_pei01@126.com

通信作者: 卢灿华,男,1964 年生,研究员级高级工程师。

主要研究方向:金刚石复合片工艺与应用。

E-mail:lucanhua01@163.com

(编辑:王洁)