陶瓷CBN 砂轮的研究进展

2023-11-22吴恒恒许桥周宏根管小燕史肖娜李国超

吴恒恒 许桥 周宏根 管小燕 史肖娜 李国超

摘要 陶瓷CBN 砂轮在成形加工和精密加工等领域广泛应用,对其进行研究在提高工件加工质量和加工效率方面具有重要意义。分别从CBN 磨粒、改性剂的添加、陶瓷CBN 砂轮的制备和磨削性能方面,综述近些年陶瓷CBN 砂轮的研究进展,并对其未来发展前景进行展望。在CBN 磨粒方面,论述了CBN 单晶的合成,介绍了CBN 磨粒表面处理和加入强磁场时的处理方式;对于改性剂,分别论述了成孔剂、氧化物、金属物质、纳米材料的添加对陶瓷CBN 砂轮性能的改善;在陶瓷CBN 砂轮制备方面,介绍了其成形和烧结的方法。此外,还介绍了陶瓷CBN 砂轮在钢类材料、镍基合金、钛合金等难加工材料上的磨削加工应用,并提出影响其磨削性能的因素。

关键词 陶瓷CBN 砂轮;磨粒;改性剂;陶瓷结合剂;磨削性能

中图分类号 TQ164; TG74; TB39 文献标志码 A文章编号 1006-852X(2023)04-0455-19

DOI 码 10.13394/j.cnki.jgszz.2022.0151

收稿日期 2022-09-13 修回日期 2023-01-03

随着现代制造技术的发展,对工件的加工质量提出了更高的要求,加工用高性能磨具的研发也成为必然趋势[1-2]。金刚石和立方氮化硼(CBN)超硬磨料制备的超硬砂轮具有磨削能力强、磨损小、寿命长等特点,在高质量工件加工中已广泛应用[3]。对比这2 种超硬磨料,尽管CBN 的硬度略小于金刚石的,但其良好的导热性和耐热性以及对铁族金属及其合金的化学惰性,使其应用领域得到极大地扩展[4-5]。此外,用CBN磨料制备的砂轮在高速钢、高强度钢、高温合金等难加工工件的磨削中表现出极大的优势,可实现其高速、高效和高精度地磨削加工[6-8]。CBN 砂轮按照结合剂可分为金属、树脂和陶瓷结合剂砂轮3 种。其中的陶瓷CBN 砂轮,在自锐性和孔隙可控性方面比金属CBN 砂轮的好,在热稳定性和黏结强度方面强于树脂CBN 砂轮[9]。因此,陶瓷CBN 砂轮受到研究者的广泛关注。

目前,国内陶瓷CBN 砂轮的发展水平与发达国家相比存在较大差距。在磨削速度方面,国外已对砂轮轻量化技术进行研究,如研制出以碳纤维增强复合材料为基体的轻质、高强度砂轮,并将其应用于生产中;日本通过研究陶瓷结合剂,已研制出磨削速度达300 m/s的陶瓷CBN 砂轮。国内磨削速度为200 m/s 的陶瓷CBN 砂輪已被批量应用于凸轮轴、曲轴等零件的生产中,想要进一步提高磨削速度有一定难度[10]。在陶瓷CBN 砂轮本身精度方面,国外研制的超薄切割砂轮的对称度在0.01 mm 之内,可以满足产品的高精度加工要求;而国内还没有减小砂轮精度差的设备和技术。在砂轮加工的工件精度方面,国内陶瓷CBN 砂轮的加工精度已达2 μm,对精度要求更高的陶瓷CBN 砂轮,国内几乎没有生产,主要依靠进口[11]。在陶瓷CBN 砂轮生产自动化和智能化方面,国外已经实现陶瓷CBN砂轮的自动称料、成形、卸模、检测等,在生产过程中就可完成数据的采集;而国内陶瓷CBN 砂轮的制备还处于半自动化加手工生产的状态,生产过程中仍离不开手动操作,且无法自动完成数据的采集[12]。对于亚微米级和纳米级磨粒粒度的超精密陶瓷CBN 砂轮,国外已有产品,而国内仍处于研究阶段。对于上述状况,有必要加大对陶瓷CBN 砂轮的研发,提高其磨削性能。

为此, 对近年来CBN 磨粒的合成和处理、陶瓷CBN 砂轮改性剂的添加、陶瓷CBN 砂轮的制备和其对难加工材料磨削方面的进展进行梳理,并对其未来的发展前景提出展望。

1 陶瓷CBN 砂轮用磨粒的研究

立方氮化硼(CBN)是以六方氮化硼(hBN)为原料,经过高温高压制造的一种超硬材料。对陶瓷砂轮用CBN 磨粒进行研究, 主要表现在3 个方面:(1)CBN 单晶的合成。对CBN 单晶的合成进行研究,可提高CBN 单晶的质量;(2)CBN 磨粒的表面处理。可在一定程度上避免结合剂中碱性物质对CBN 磨粒的侵蚀,提高陶瓷CBN 砂轮的性能;(3)CBN 磨粒的排布调控。通过添加强磁场,改变磨粒在砂轮内的排布,可提高烧结后陶瓷CBN 砂轮的性能。

1.1 CBN 单晶的合成

通常情况下, CBN 单晶是在高温高压下添加触媒后合成的, 合成的单晶CBN 的维氏硬度在30~ 45GPa[13]。人们最早采用的触媒是电负性较强的金属Li、Mg、Ca、Al 单质[14]。WENTORF[15] 采用金属Mg 为触媒在高温高压下第一次合成了CBN 单晶。但后续研究发现,对CBN 合成起作用的并不是触媒金属,而是其氮化物、硼化物和硼氮化合物Li3N、Ca3N2、Mg3N2、Mg3B2N4、Ca3B2N4 等[16-17]。CBN 单晶合成用触媒体系主要以锂基和镁基触媒为主,而钙基触媒稳定性差,生产中已不常用。

锂基触媒主要是以碱土金属氮化物(如Li3N)为触媒来合成CBN 单晶的,尽管合成时的温度和压力较高,还有CBN 生长区间较窄等缺点,但合成的CBN 单晶品质较好,且大多为大颗粒。GUO 等[18] 发现在高温高压条件下,hBN 与Li3N 会发生共熔反应生成Li3BN2中间相,中间相具有催化作用,使hBN 转变为CBN 单晶,但不会发生反向转变。LV 等[19] 利用固体和分子的经验电子理论, 分析了数十个hBN/CBN 双相界面和Li3BN2/CBN 的电子密度相对差异,得出Li3BN2 是一种催化剂的结论。LV 等[20] 对在Li3N 触媒下hBN 转变为CBN 单晶的电子能量损失谱进行了分析,发现CBN 单晶外层到内层的sp3 分数逐渐增加, sp2 逐渐减少, 且CBN 单晶可由hBN 直接转化。另外,温振兴等[21] 发现Li3N 触媒的粒度对单晶CBN 的合成效果有影响。在触媒粒度尺寸为80~100 μm 时,合成的CBN 单晶具有抗压强度高、生长完善且晶形完整度较好的特点;当触媒粒度尺寸为60~80 μm 时, CBN 单晶的合成产量和转化率较高。王功振等[22-23] 研究了触媒层内组织形状与合成CBN 单晶品质好坏的关系,发现合成的CBN单晶品质较好时,触媒层内存在均匀的熔融球状和管状组织。CAI 等[24] 对在高温高压条件下Li3N 和hBN合成CBN 单晶的工艺进行了优化处理,发现逐渐升高的压力、恒定的功率和15 min 的加热时间有利于在高温高压下合成大尺寸的CBN 单晶。而对于镁基触媒而言,于丽娟[25] 认为Mg3N2 触媒合成的CBN 单晶品质较差,而纯度较高的Mg3B2N4 却有利于合成高质量的CBN 单晶。李启泉等[26] 在700 ℃ 温度下将金属镁和hBN 按质量比为1∶1 的比例均匀混合,生成硼氮化镁化合物Mg2B2N4,后将其和hBN 混合,在高温高压下合成了CBN 单晶。同时,通过实验还发现:制备hBN 的温度对CBN 单晶的合成有影响,在1 500 ℃ 下制备的hBN,可以与硼氮化镁合成出产量高、粗颗粒占比高的CBN 单晶。

为了降低hBN 转变为CBN 时的压力和温度,研究者们进行了一定的探索,发现添加催化剂可以有效降低反应压力和温度,催化剂有碱金属、硼酸铵盐、金属氮化物等。SINGHAL 等[27] 通过在高温高压下加入催化剂Li3N 和固态化合物(Co(NH3)6Cl2 和NH4F 合成了CBN 单晶,发现固态化合物在高温下会分解出氨,增大内部的压力,在2 GPa 和1 300 ℃ 下就可合成CBN 单晶,因而极大地降低了反应压力和温度。最近,MA[28]提出了一种新型合成CBN 单晶的方法,引入化学反应产生的活性氮和硼原子替代hBN 原料,在2.5 GPa 和1 450 ℃ 下合成了CBN 单晶。与传统方法相比,系统降低了压力和温度,同时降低了生产成本并延长了设备使用寿命。

至今为止,高温高压法仍是CBN 单晶合成的常用方法,但由于设备条件和技术的限制,合成出的CBN晶体尺寸通常小于0.5 mm[29]。面对大粒径CBN 单晶的迫切需求,研究者们加快探索大粒径CBN 单晶的制备方法。MISHMA 等[30] 第一次利用温度梯度法添加籽晶的方式,在5.5 GPa 壓力和1 800 ℃ 温度下合成出粒径达3 mm 的CBN 单晶。此后,TANIGUCHI 等[31] 利用同样的方法,在高温高压下通过自发成核合成出1~3 mm的CBN 单晶。张铁臣等[32] 在hBN-Mg 体系中加入适当的水和酒精,利用水在高温下可以分解hBN 的特性,以增加较活泼的B 和N 原子数量,提高晶体生长速率,最终在超高温高压下得到粒径为1.6 mm 的CBN 单晶。苏海通等[33] 发现添加籽晶有助于生产出大尺寸的CBN 单晶,但存在合成时间长、生产成本高等问题,无法满足工业化生产的需要。目前,合成的CBN 单晶最大尺寸在3 mm 左右,想要进一步提升CBN 单晶的尺寸具有一定难度。

1.2 CBN 磨粒的表面处理

陶瓷结合剂中的碱金属、碱土金属氧化物会侵蚀CBN 磨粒,破坏其晶体结构及强度。因此,需对 CBN磨粒表面进行处理,防止磨粒被侵蚀,提升砂轮强度。

LI 等[34] 对CBN 磨粒表面进行酸处理,清除了磨粒表面的杂质,显著提升了磨粒的稳定性,同时提高了陶瓷结合剂与CBN 磨粒间的湿润性。YANG 等[35-36] 对CBN磨粒表面预氧化处理,使其表面生成B2O3,增强了陶瓷结合剂与CBN 磨粒间的湿润性,提高了砂轮的抗折强度,降低了砂轮磨削时的磨耗。

对CBN 磨粒表面进行镀覆处理,可防止碱性物质对CBN 磨粒的侵蚀,提高陶瓷结合剂对CBN 磨粒的把持能力,间接地提高陶瓷结合剂砂轮的强度,还可改善陶瓷结合剂与CBN 磨粒之间的湿润性。王艳辉等[37-38]在CBN 磨粒表面进行镀Ti、镀Cr 处理,Ti、Cr 镀层在一定的烧结温度下与CBN 晶体发生化学反应,在晶体表面外延生长难熔化合物,使Ti、Cr 镀层与CBN 结合牢固, 阻止了碱性物质对CBN 的侵蚀。张明等[39] 在CBN 磨粒表面涂覆Mo,Mo 涂层与CBN 磨粒发生化学反应生成Mo2N、Mo2B5 和MoB 等,实现了镀层与CBN之间的化学结合,使陶瓷结合剂与CBN 磨粒之间的结合能力增强,在镀层的保护下还可防止CBN 磨粒被侵蚀。赵玉成等[40] 通过电镀和涂覆等方法,在CBN 磨粒表面覆盖一层刺状的镍、铁或Al2O3,可以保护CBN 磨粒不被结合剂侵蚀,同时还增加了结合剂与CBN 磨粒之间的湿润性。近些年,张林森等[41] 在CBN 磨粒表面镀覆一层连续、均匀的Ni-P 合金镀层,提高了CBN 磨粒的强度,也有利于结合剂与磨粒之间的结合。李建壮等[42] 对超高速CBN 砂轮进行镀Ti 处理,镀Ti 前的CBN 磨粒与结合剂之间为机械包镶式结合,镀覆后的CBN 磨料与结合剂之间发生化学反应,提高了超高速CBN 砂轮的强度。梁宝岩等[43] 利用微波?熔盐法在CBN 表面反应生成TiN、Ti2N、TiN0.3、TiB2 组织,实现了CBN 磨粒表面的镀Ti 处理。

1.3 CBN 磨粒的排布调控

随着低温超导技术的发展,强磁场被应用到材料科学等领域[44]。为了实现CBN 磨粒的有序排列, YU等[45] 认为强电磁下的陶瓷CBN 复合材料的机械性能要强于常规烧结下陶瓷CBN 复合材料的机械性能,并通过实验研究在强磁场条件下Ni 的添加对陶瓷CBN复合材料微观结构和性能的影响。结果发现:Ni 的加入可提高陶瓷结合剂的流动性和抗弯强度,强磁场的引入可提高陶瓷结合剂与磨粒之间的结合能力。图1为陶瓷CBN 复合材料的截面形貌[45],其中的图1a 与图1c分别是常规烧结的CBN 复合材料放大100 倍和500 倍时的形貌,图1b 与图1d 分别是强电磁烧结的CBN 复合材料放大100 倍和500 倍时的形貌。从图1a 与图1c中可看出:复合材料的截面形貌不光滑,表面纹理不规则,断裂发生在结合剂与CBN 磨粒之间,这表明陶瓷结合剂与CBN 磨粒间的结合能力不佳;而从图1b 与图1d 中可看出:复合材料的截面相对平滑,断口处的裂纹沿着晶界扩展,属于磨粒之间的断裂,这表明陶瓷结合剂与CBN 磨料间的结合紧密。

此外,引入强磁场可以促使Ni 在陶瓷结合剂中发生迁移和聚集,使磨粒旋转,从而提高陶瓷CBN 复合材料的稳定性。WANG 等[46]研究了强磁场对陶瓷结合剂性能的影响,发现:加入强磁场后,陶瓷结合剂微观结构发生变化,晶粒的取向得到控制且尺寸减小,陶瓷结合剂的强度得到提高。但磁场强度并不是越高越好,合适的磁场强度应为6 T。石莹等[47] 对CBN 磨粒镀镍处理并将强磁场引入到陶瓷CBN 砂轮制备中,结果发现:在适当磁场力的作用下,改变镀镍CBN 磨粒的方向,使其呈磁链式分布,可提升陶瓷CBN 砂轮的性能;但施加的磁场强度过大,镍层和CBN 磨粒会出现脱壳现象。WANG 等[48] 对磁控陶瓷CBN 砂轮进行了研究,发现通过调整磁场的强度和性能可以有效控制镀镍CBN 磨料颗粒的方向,使颗粒呈链式分布,且其长轴方向与磁场方向一致。另外, 磁控陶瓷CBN 砂轮磨削GH4169 金属时的磨削力和磨削温度优于普通陶瓷CBN砂轮的。

2 陶瓷CBN 砂轮中改性剂的添加

常见的改性剂有成孔剂、氧化物、金属、纳米物质等。改性剂参与并促进结合剂的反应,使结合剂与磨粒的结合能力发生变化,而改变陶瓷结合剂的性能。

2.1 成孔剂对砂轮成孔效果及其性能的影响

气孔是砂轮重要的组成部分,在磨削过程中起容屑、排屑、散热、冷却的作用[49]。通常情况下,通过添加成孔剂达到成孔效果。常见的成孔剂主要有以下类型:

(1)精萘。萘是一种传统的成孔剂,在高温下升华、挥发或分解,达到造孔的效果,其成孔效果好。但萘升华挥发或分解产生的物质具有毒性,对人的健康和环境产生危害,已被国家禁止生产、销售和使用。

(2)石墨与CaCO3。张习敏等[50] 比较了石墨和CaCO3 成孔剂的成孔效果。由于石墨颗粒形状不规则,形成的气孔不规则;添加CaCO3 后生成的气孔形状多为球形且均匀,在允许的范围内随着CaCO3 添加量增大,气孔尺寸随之增大。因此,CaCO3 的成孔效果要比石墨的好。

(3)无机铵盐。此种成孔剂在水溶液性冷却液中溶解,其本身的位置就形成气孔。刘一波等[51] 对4种无机铵盐的成孔效果进行研究,发现添加无机铵盐NH4HCO3 后,气孔的孔径增大;添加无机铵盐NH4Cl、NH4F 后的成孔效果不明显,不适合作为砂轮的成孔剂;而添加无机铵盐(NH4)2SO4 形成的气孔较小,气孔的可调性较差。

(4)聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)微球和活性炭。LV 等[52] 比较分析了PMMA微球和活性炭成孔剂对砂轮微观结构和性能的影响,发现PMMA 微球比活性炭更适合成为陶瓷CBN 砂轮的成孔剂。图2 为活性炭和PMMA 微球的颗粒形态[52]。图2a 中的活性炭含有许多大小不等的角状颗粒,颗粒的表面比较粗糙;图2b 中的PMMA 微球呈球形,其表面光滑。图3 为添加不同质量分数活性炭和PMMA 微球制备的陶瓷CBN 样品断裂表面显微照片[52]。在图3a中,不加成孔剂制备出的样品呈现多孔微结构,有许多不规则的小而紧密的孔。在图3b~图3e 中,分别加入相同质量分数的活性炭和PMMA 微球时,使用活性炭制备的陶瓷CBN 样品具有大量不同尺寸且不规则的孔,而PMMA 微球制备的陶瓷CBN 样品具有相对较小的准球形孔,且添加PMMA 微球形成的孔比活性炭形成的在孔分布上更加均匀。同时,在图3d 中还可看出:内部的孔有一些变形,可能是由于液态陶瓷熔体在高温下流动,使PMMA 微球完全分解,导致孔的薄壁坍塌。此外,还发现PMMA 微球的添加对砂轮的强度和硬度的影响也较小。

(5)空心微球,其颗粒可以产生封闭的气孔,气孔的形状和大小容易控制[53]。WANG 等[54-55] 研究了空心玻璃微球和空心刚玉微球的含量和粒径对陶瓷砂轮孔隙率和性能的影响,研究表明:成孔剂添加量越大,陶瓷砂轮孔隙率越高,其抗弯强度和硬度就越低;成孔剂的粒径越大,陶瓷砂轮孔隙率越低,其硬度和抗弯强度越高。轩闯等[56] 研究了空心氧化铝微球的添加对砂轮性能的影响,发现空心氧化铝微球添加量越大,砂轮孔隙率越高,抗弯强度和硬度越低;粒径越大,孔隙率越低,砂轮抗弯强度和硬度越高。此外,空心氧化铝微球的添加可改善工件加工质量。

(6)碳化硼、碳化硅等填料。此类填料与陶瓷结合剂之间具有较差的结合能力,磨削过程中容易脱落,脱落处形成气孔,同时脱落的填料对工件还起到一定的磨削作用。此填料造孔对砂轮强度下降的影响较小。

不同類型的成孔剂具有不同的造孔特征。陈卫东等[57] 比较了4 种不同类型的成孔剂对砂轮成孔效果以及强度的影响,发现加入氧化铝空心球和空心玻璃微球后,结合剂强度降低较小,形成的气孔均匀且易控;而添加硫酸铵后形成的气孔较小且均匀,结合剂强度降低较大,因此不宜添加过多;加入碳粉后形成的气孔大,碳粉仍然有残留,结合剂的强度急剧下降。侯永改等[58] 对燃烧型成孔剂、热分解型成孔剂、可溶性盐类成孔剂的成孔效果及其对陶瓷CBN 砂轮性能的影响进行了研究,发现燃烧型成孔剂成孔效果明显,砂轮的冲击韧性降低十分明显;热分解型成孔剂的成孔效果要好于燃烧型成孔剂的,但对砂轮的抗弯强度影响较大;可溶性盐类成孔剂的成孔效果较好,形成的气孔分布均匀,对砂轮抗弯强度的影响较小,且对增强砂轮的韧性也有很大的益处。

2.2 氧化物对陶瓷结合剂及其砂轮性能的影响

在陶瓷结合剂中添加新的氧化物会影响陶瓷结合剂和陶瓷CBN 砂轮的性能。氧化物形成的玻璃体为陶瓷结合剂的主要组成部分,可形成主要的网格体结构,起到把持磨粒并将结合剂黏接成体的作用。此类氧化物有SiO2、P2O5、V2O5、B2O3 等。樊雪琴等[59] 将V2O5 引入到陶瓷结合剂中,当加入少量的V2O5 时,陶瓷结合剂的热膨胀系数减小,结合剂的强度、硬度先增大后减小;当加入质量分数为0.8% 的V2O5 时,结合剂的各项力学性能达到最大。REN 等[60] 研究了B2O3的添加对陶瓷结合剂结晶的影响,当加入质量分数为0.5% 的B2O3 时,陶瓷结合剂的结晶度增加,并具有良好的半透明性;若B2O3 质量分数大于0.5% 时,结晶度和半透明性明显下降。王照等[61] 研究了B2O3 的添加对陶瓷结合剂性能的影响,发现B2O3 的添加可以降低烧结温度,提高陶瓷结合剂的热稳定性并起到调节热膨胀系数的作用;当加入摩尔分数为15% 的B2O3 时,陶瓷结合剂的抗折强度、密度和硬度达到最大。

玻璃中间体无法独立形成玻璃,当其中的氧化物被夺氧后,便可生成新的网格体,因此能改善结合剂的流动性、润湿性。常见的玻璃中间体有 ZnO、PbO、Al2O3、ZrO2、TiO2 等。WANG 等[62] 发现ZnO 的加入会降低陶瓷结合剂的耐火度,改善其流动性,增强陶瓷结合剂与磨料间的润湿性。LUTPI等[63] 利傅里叶红外光谱证实了ZnO 在陶瓷结合剂中作为网络改性剂的功能;当加入质量分数为1.45% 的ZnO 时,陶瓷结合剂的机械性能达到最佳。赵婧[64] 将PbO 引入陶瓷结合剂中,当加入少量的PbO 时,能降低陶瓷结合剂的耐火度;当加入的PbO 质量分数超过10% 时,对结合剂耐火度的影响不大;当添加质量分数为5% 的PbO 后,磨具具有较高的抗折强度和洛氏硬度。陈建立[65] 等在陶瓷结合剂中添加Al2O3,当Al2O3 与SiO2 的百分比值从5% 到25% 时,陶瓷结合剂的耐火度和抗弯强度逐渐增大,热膨胀系数基本保持稳定。

ZrO2 的加入可以提高陶瓷结合剂抗酸性和碱性的溶解能力,而提高砂轮寿命[66]。LI 等[67] 发现加入ZrO2有利于改善陶瓷结合剂的微观结构,当加入质量分数为3% 的ZrO2 后,结合剂形成的微晶玻璃的孔隙和裂纹减少,其具有致密的显微结构。侯永改等[68-69] 发现加入ZrO2 可提高陶瓷结合剂的耐火度,降低其流动性;同时,ZrO2 加入后结合剂中有ZrSiO4 细晶析出,可提高陶瓷结合剂的抗折强度和显微硬度。田久根等[70] 加入不同含量的ZrSiO4 到陶瓷结合剂中,发现ZrSiO4 含量增加,陶瓷结合剂的耐火度变化不明显,热膨胀系数在一定范围内降低;当加入质量分数为4% 的ZrSiO4 后,陶瓷结合剂结构致密,微观状态均匀,综合性能达到最佳。

SHAN 等[71] 研究了TiO2 的添加对陶瓷CBN 复合材料微观结构和力学性能的影响。图4 为添加不同质量分数TiO2 时陶瓷CBN 复合材料的扫描电镜图像[71]。由图4 可以看出:添加质量分数为4% 的TiO2 后,陶瓷结合剂更好地覆盖了磨粒,复合材料中气孔更少;同时,陶瓷结合剂的流动性和热膨胀达到最佳,陶瓷CBN 复合材料的弯曲强度和洛氏硬度也达到最大。SUN 等[72]对在常规烧结下添加TiO2 后的陶瓷结合剂性能进行了探讨,发现随着TiO2 的加入,陶瓷结合剂的耐火度先显著提升,然后略有下降,而其流动性与耐火度呈现相反的趋势;当添加适当的TiO2 后,陶瓷结合剂的抗弯强度提高。ZHOU 等[73] 认为TiO2 的添加可改变陶瓷结合剂与CBN 之间的润湿性, 由于CBN 表面致密的B2O3 扩散到陶瓷结合剂中,与Ti4 + 反应, 形成较强的Ti?B 键,可改善陶瓷结合剂与CBN 间的润湿性。肖攀等[74] 认为结合剂中的微晶数量与TiO2 的添加量关系不大, 因此在添加TiO2 的同时应同时加入一定量的RO 氧化物。ZHU 等[75] 研究了TiO2 的添加对陶瓷结合剂结晶行为的影响,发现随着TiO2 含量的增加,晶体的含量增加,但尺寸减小。

玻璃调整体可作为助溶剂降低陶瓷结合剂的耐火度,使其在较低温度下完成烧结。形成玻璃中间体的氧化物有CaO、BaO、Na2O、MgO 等。李志宏等[76] 研究了CaO 的添加对陶瓷结合剂性能的影响,发现CaO 的添加具有催熔作用,可降低砂轮制作过程中陶瓷结合剂的耐火度,但也会降低砂轮的强度。钟彦征等[77] 将BaO 添加到陶瓷结合剂中,发现随着BaO 的添加,陶瓷结合剂的热膨胀系数增大,流动性和力学性能先升高后降低;当加入的BaO 质量分数为2% 时,陶瓷结合剂的力学性能最佳。赵仕敬等[78] 发现较高的Na2O 有利于阻止石英相的析出,随着Na2O 含量增加,陶瓷结合剂的硬度和抗弯强度降低。梅涛等[79] 将Na2O 加入陶瓷结合剂中,随着Na2O 含量增加,陶瓷结合剂耐火度降低,流动性增加;磨具中的孔隙度降低,结合剂与磨料间的结合更加紧密。

稀土氧化物具有良好的表面活性,对陶瓷材料的表面起到润湿作用,可降低陶瓷材料的熔点。稀土氧化物Y2O3 加入后,微晶玻璃的黏度降低,结晶能力提高[80-81]。侯永改等[82] 将Y2O3 加入陶瓷結合剂中,发现结合剂的耐火度降低、流动性增强;当加入质量分数为0.8% 的Y2O3 后,结合剂具有最佳的力学性能, CBN磨料与结合剂的结合更加紧密。FENG 等[83-84] 加入稀土氧化物CeO2 和Y2O3 到基础陶瓷结合剂中,研究了2种稀土氧化物的协同作用。结果表明:加入适量的稀土氧化物能够降低陶瓷结合剂的耐火度,增大其流动性;2 种稀土氧化物的共同作用对复合材料的影响大于单一稀土氧化物的, 并通过对比发现稀土氧化物CeO2 对陶瓷复合材料性能的影响要大于Y2O3 的。

WANG 等[85] 系统研究了Y2O3 和ZrO2 这2 种氧化物的添加对陶瓷结合剂性能的影响,发现氧化物的添加都有助于提高陶瓷结合剂的耐火度,且两者等比例添加时效果最好。图5 为加入不同质量分数ZrO2 和Y2O3 时陶瓷结合剂试样的断口形貌[85]。从图5 可以看出:不添加任何氧化物时,陶瓷结合剂试样的断裂质量较差(图5a);ZrO2 的添加会改善陶瓷结合剂的微观结构,图5b 中加入质量分数为4% 的ZrO2 后,试样断口形貌虽然不佳,但相比图5a 的有所改善; 图5d 为加入质量分数为8% 的ZrO2 的陶瓷结合剂试样的断口形貌,发现其微观结构不佳,因此并不是ZrO2 添加越多越好;用质量分数为4% 的Y2O3 代替相同质量分数的ZrO2,有利于提高陶瓷结合剂的综合性能,图5c 中的孔隙结构相对均匀, 表面质量最好。WANG 等[86] 认为Y2O3 的添加可以增强陶瓷结合剂玻璃结构的稳定性。由于Y2O3 添加后,可降低玻璃转变的激活能,增加结晶活化能,从而提高玻璃结构的稳定性。LI 等[87] 研究了Y2O3 和La2O3 对陶瓷结合剂结构和力学性能的影响。随着Y2O3 和La2O3 含量的增加,陶瓷结合剂的原子堆积密度增加,当添加摩尔质量为4% 的Y2O3 和2% 的La2O3 时,原子堆积密度达到最佳;同时,陶瓷结合剂的维氏硬度、弹性模量和弯曲强度都有一定增加。因此,Y2O3 和La2O3 的添加可以显著改善陶瓷结合剂的机械性能。

不同类型氧化物的添加对陶瓷结合剂以及陶瓷CBN 砂轮性能的影响不同。随着碱金属氧化物的添加,陶瓷结合剂的耐火度先增大后减小,平均热膨胀系数增大。砂轮的最佳烧结温度需根据结合剂中碱金属氧化物的含量来确定[88]。WANG 等[89-90] 对比了不同碱金属氧化物和碱土金属氧化物的添加对陶瓷结合剂性能的影响,发现碱金属氧化物对陶瓷结合剂性能的影响要大于碱土金属氧化物的,碱土金属氧化物对陶瓷结合剂性能的影响大于其他氧化物的。

2.3 金属物质对陶瓷结合剂及其砂轮性能的影响

金属具有较好的导热性和延展性,对陶瓷结合剂具有增韧作用。FENG 等[91] 研究了Cu 的加入对陶瓷CBN 复合材料微观结构和性能的影响。图6 为加入不同质量分数Cu 时陶瓷CBN 复合材料的微观结构图及其放大图[91]。从图6 中可以看出:加入质量分数为6%的Cu 后,磨粒被陶瓷结合剂均匀地包裹着,结合剂与磨粒之间的结合强度提高;同时陶瓷CBN 复合材料中的孔隙增多,微观结构更均匀。此外,添加Cu 后陶瓷CBN 复合材料的导热系数和抗弯强度也有所提高。

Al 是一种良好的导热材料,能够在磨削的过程中起到冷却和散热的作用。程利霞等[92] 发现:加入金属Al 微粉,陶瓷结合剂的耐火度提高、流动性降低、热膨胀系数降低,结合剂对磨粒的把持力增强,陶瓷CBN砂轮的致密度提高、孔隙率降低, CBN 微粉与Al 微粉在高温高压下会反应生成AlN 和AlB2。HE 等[93] 也发现,随着Al 的添加,陶瓷结合剂的抗弯强度和洛氏硬度提高,陶瓷结合剂与磨料之间的润湿性增强,陶瓷CBN 砂轮的性能提升。李君君等[94] 将金属Al 粉加入基础陶瓷结合剂中,陶瓷结合剂的耐火度升高,但其玻璃结构没有太大变化,陶瓷CBN 复合材料的抗折强度随烧结温度的升高而提高。

XIA 等[95] 将AlN 加入陶瓷结合剂中制备陶瓷CBN 复合材料,随着AlN 的质量分数从0 增大到8%,陶瓷结合剂的导热性增强;当加入质量分数为6% 的AlN 时,陶瓷结合剂的热膨胀系数最小,陶瓷CBN 复合材料的弯曲强度最大。图7 为加入不同含量AlN 时陶瓷CBN 复合材料的断面形貌[95]。图7a 为不含AlN的复合材料断面形貌,可以看出断面较光滑,为脆性断裂;图7b 为含有AlN 的复合材料的断面形貌,可看出裂纹在晶粒和玻璃化结合层之间的表面发生偏转和发散,裂纹路径延长导致能耗增加从而防止复合材料断裂。图8 为添加质量分数为4% 和6% AlN 时陶瓷CBN 复合材料的微观结构[95]。由图8a 可知:复合材料中出现一种新的晶体α-三钇矿,AlN 添加越多,α-三钇矿的含量就越高;图8b 中存在许多细小且均匀分布的α-三钇矿晶体,这也是添加质量分数为6%AlN 时的陶瓷CBN 复合材料弯曲强度达到最大的原因。

SUN 等[96] 研究了金属Co 的添加对陶瓷结合剂和陶瓷CBN 复合材料性能的影响,当少量的Co(质量分数为3.6%)添加后,陶瓷结合剂的耐火度降低,流动性增强,气孔孔径增大,不规则孔的数量增多,并且陶瓷结合剂的抗弯强度降低;当添加质量分数为10.8% 的Co 后,陶瓷结合剂的耐火度升高,流动性降低,形成单一尺寸和均匀的气孔,并且陶瓷结合剂的抗弯强度提高。

王志起等[97-98] 对添加金属Fe、Co、Ni、Ti 后的陶瓷结合剂的性能进行了探讨,发现金属Fe 的添加质量分数在20% 内时,陶瓷结合剂的耐火度先增大后减小;金属Co 添加后,陶瓷结合剂的耐火度会增大;金属Ni添加后,陶瓷结合剂的耐火度和流动性变化较小,但Ni 的加入使陶瓷结合剂的抗折强度先增大后减小,当添加质量分数为15% 的Ni 时,结合剂的抗折强度达到最大;随着金属Ti 的添加,陶瓷结合剂的耐火度先减小后增大,当添加的Ti 质量分数为15% 时,结合剂的耐火度最低, 同时陶瓷结合剂的润湿性和抗折强度提高。

2.4 纳米添加剂对陶瓷结合剂及其砂轮性能的影响

为了得到性能优异的陶瓷结合剂,研究者们将纳米添加剂添加到陶瓷结合剂中,制备出比基础陶瓷结合剂性能更加优异的纳米陶瓷结合剂。纳米添加剂有纳米氧化物、纳米复合材料等。

晋凯等[99] 研究了纳米TiO2 的添加对陶瓷结合剂和磨具性能的影响,在加入纳米TiO2 后,陶瓷结合剂的流动性和抗弯强度得到改善;陶瓷结合剂均匀包裹CBN 磨料,改善了陶瓷磨具的微观结构,陶瓷磨具的气孔率明显降低,抗弯强度显著提高;当添加质量分数为0.6% TiO2 时,磨具的性能达到最佳。侯永改等[100]发现纳米ZrO2 的加入促进了β-石英晶体的产生,加入的纳米ZrO2 越多,产生的该类晶体尺寸越大且完整度越好。由于晶体在陶瓷结合剂中的比例大,陶瓷结合剂的微观结构得到改善,抗折强度和洛氏硬度得以提高。此外,纳米ZrO2 颗粒尺寸小且分散度大,能抵消高熔物质的温度效应。因此,加入少量的纳米ZrO2,结合剂的耐火度不会增大。CUI 等[101] 通过研究发现:如果添加的纳米ZrO2 量过多,会导致其聚集而损害陶瓷的增韧和强化机制,使结合剂的抗弯强度和断裂韧性下降。

赵志伟等[102] 比较了纳米TiO2、纳米ZnO、纳米Al2O3 的添加对陶瓷结合剂性能的影响,发现添加纳米ZnO 后陶瓷结合剂的流动性最大,添加纳米Al2O3 后陶瓷结合剂的抗折强度最高。张景强等[103] 添加不同质量分数的纳米Al2O3、纳米SiO2 和纳米ZrO2 于陶瓷结合剂中,发现纳米氧化物的添加有助于结合剂晶粒的细化,而产生纳米晶须。此外,纳米氧化物的添加使陶瓷结合剂在耐火度、线膨胀系数、浸润性以及抗折强度上都比普通陶瓷结合剂有更大的优势;同时,纳米陶瓷结合剂砂轮比普通陶瓷结合剂砂轮具有更优良的热学和力学性能。刘鑫鑫等[104] 向基础陶瓷结合剂中添加纳米Al2O3、纳米SiO2 和纳米CaO,研究了纳米组分对陶瓷结合剂抗折强度的影响。当加入质量分数为2% 的纳米Al2O3、4% 的纳米SiO2、1% 的纳米CaO 时,陶瓷结合剂具有最大的抗折强度。

纳米复合材料具有高硬度、良好的韧性和抗氧化性等优点,可提高陶瓷CBN 磨具的強度和耐磨性[105]。CHEN 等[106] 将纳米复合材料V8C7-Cr3C2 加入陶瓷结合剂中,结合剂的耐火度降低,流动性增强;陶瓷CBN 磨具组织结构更均匀、抗折强度提高。图9 为添加V8C7-Cr3C2 纳米复合材料后陶瓷CBN 工具的SEM 形貌[106]。由图9 可以看出:加入质量分数为4% 的V8C7-Cr3C2 纳米复合材料后,工具具有均匀的微观结构,陶瓷结合剂均匀分布在CBN 磨粒周围。出现上述现象是添加的纳米复合材料导致陶瓷结合剂的烧成温度和黏度降低而形成的。

3 陶瓷CBN 砂轮制备

陶瓷CBN 砂轮的制备对陶瓷CBN 砂轮的性能有重要影响,其过程主要包括陶瓷CBN 砂轮的成形与烧结。

3.1 陶瓷CBN 砂轮成形

陶瓷CBN 砂轮的成形可分为压制成形和浇注成形[107]。在实际的应用中,大部分陶瓷CBN 砂轮均采用机械压制成形的方式。虽然此种方式操作简单,生产效率高,但会造成陶瓷CBN 砂轮内部残余应力形成。因此,对于一些细粒度的陶瓷CBN 砂轮可采用水浇注成形;一些小而复杂的细粒度陶瓷CBN 砂轮可采用热蜡浇注成形;而一些形状结构复杂或磨料层较厚的陶瓷CBN 砂轮,适宜采用等静压成形的方法[108]。等静压成形时,陶瓷CBN 砂轮在各个方向和部位受到的压力基本相同,因此各个部位的密度差异很小,可降低陶瓷CBN 砂轮的不平衡度[109]。李青等[110] 研究了冷等静压成形工艺对陶瓷磨具性能的影响,发现冷等静压成形工艺在提高陶瓷结合剂性能方面比双向压制工艺的好,采用冷等静压工艺能够提高陶瓷磨具的密度,改善其抗折强度;且使用冷等静压成形工艺得到的陶瓷磨具对45#钢磨削后工件的表面粗糙度比双向压制的低,划痕浅而分布均匀。刘晓妍等[111] 比较了单轴压成形、等静压成形对氧化镁陶瓷性能的影响,发现采用等静压成形的方式,氧化镁粉体受到的各个方向的力大小一致,从而得到更致密的坯体,显著提高了氧化镁陶瓷的烧结性能。

溶胶?凝胶法是一种新颖的原位凝固成形工艺。李建伟等[112] 比较了采用传统粉末压制法和溶胶?凝胶法制备的陶瓷砂轮结构及性能,发现采用溶胶?凝胶制备的砂轮具有均匀的微观结构,工件磨削后的表面粗糙度较低,工件表面无较深的划痕,且砂轮的抗弯强度和孔隙率高。

3.2 陶瓷CBN 砂轮烧结

烧结工艺对陶瓷CBN 砂轮性能有重要影响。目前,国内传统的陶瓷烧结工艺是冷压工艺。冷压时的压力较大,会对CBN 磨粒造成破坏;烧结时温度较高,保温时间较长,容易对CBN 磨粒造成腐蚀;同时,烧结出的陶瓷CBN 砂轮组织稀松[108]。另一种是热压烧结方法,是一种有效的低温成形方法,其烧结温度比常规烧结温度低100 ℃。因为热压烧结是一种边升温边加压的烧结方法,可避免磨粒被压碎;又由于是带模具烧结,可以保证砂轮的形状和大小。此外,热压烧结还具有时间短、操作简单、性能优异等优点[113]。微波烧结是目前比较新型的烧结技术。微波烧结通过材料吸收电磁波而由内到外整体升温,具有烧结时间短、烧结温度低、结构均匀等优点[114]。曹燕等[115]利用微波烧结制备的陶瓷砂轮能够满足硅片的磨削要求。张於亮等[116] 发现微波烧结温度对陶瓷砂轮性能的影响较大,当烧结温度为740 ℃ 时,陶瓷砂轮的洛氏硬度和抗弯强度达到最大,且陶瓷原料可实现对磨料的均匀包裹。目前,研究陶瓷CBN 砂轮微波烧结工艺的较少,微波烧结工艺参数等仍需进一步研究。

4 陶瓷CBN 砂轮的磨削应用

陶瓷CBN 砂轮在钢材类、高温合金、钛合金等难加工材料的磨削加工方面表现出优异的磨削性能。下面陈述陶瓷CBN 砂轮对部分难加工工件及材料的磨削加工研究成果。

4.1 凸轮轴、曲轴磨削

凸轮轴作为发动机中的重要零部件,控制着气门的开启和闭合。在对其磨削时,会产生较大的塑性变形和热应力。当CBN 粒度较细,单位面积上参与切削的磨粒较多,对凸轮轴磨削过程中产生的塑性变形和热应力较小时,利用陶瓷CBN 砂轮磨削凸轮轴可大大降低其表面粗糙度[117]。为了研究磨削工艺参数对凸轮轴表面粗糙度的影响,曹坚[118] 发现当砂轮线速度达到一定值后,被加工工件的表面粗糙度可长时间维持在较理想的数值上;且陶瓷CBN 砂轮的抗磨损能力强,在磨削较多工件体积后,仍能保持工件的表面粗糙度在一稳定值。

曲轴作为发动机的关键零部件,其加工质量直接影响发动机的质量。为了得到较好的曲轴质量,鲁涛等[119] 对陶瓷CBN 砂轮的基体及工作层配方进行优化,在满足砂轮对基体力学性能要求前提下,使基体质量最小化;同时,曲轴磨削后的表面粗糙度降低,在相同加工工艺下,曲轴表面无振纹和烧伤现象。

4.2 轴承磨削

GCr15 轴承钢耐磨性好、热处理硬度高,常作为制作轴承的材料。张济洲等[120] 发现陶瓷CBN 砂轮磨削GCrl5 轴承钢比棕刚玉砂轮的环保,且磨削后工件的表面质量更好,生产效率也更高。刘伟等[121] 研究了陶瓷CBN 砂轮的磨削工艺参数对磨削GCr15 轴承钢性能的影响,发现砂轮线速度增加,会使磨削力、表面粗糙度减小,加工质量更好;工件速度提高会使表面粗糙度变大,加工质量变差;磨削深度增大,会使工件表面硬度和变质层深度增加,并伴有烧伤现象。因此,为了确保较好的表面质量和较大的材料去除率,应选用较高的砂轮线速度、适度加大的工件速度和较小的磨削深度。朱建辉等[122] 对轴承钢磨削时的陶瓷CBN 砂轮磨料浓度进行了探讨,当砂轮中CBN浓度低于30% 时,有效磨粒数较少,砂輪磨削性能不佳;砂轮中CBN 浓度超过70% 后,有效的磨粒数增加不明显,砂轮磨削性能提升不大。李克华等[123] 对比了陶瓷CBN 砂轮和陶瓷刚玉砂轮内圆磨削微型轴承套圈的效果,发现陶瓷CBN砂轮磨削时具有更小的工件内径尺寸散差和工件表面粗糙度,陶瓷CBN 砂轮对轴承的磨削效果更好。

4.3 钢材磨削

陶瓷CBN 砂轮在磨削45#钢时,砂轮线速度增大,磨削力减小,工件表面粗糙度降低;工件速度和切削深度增大,磨削力增大,工件表面粗糙度增大[124]。ZHANG等[125] 引入纳米SiO2 和纳米CeO2 到陶瓷CBN 砂轮的制备中,并用纳米陶瓷CBN 砂轮磨削45#钢。通过与传统陶瓷CBN 砂轮对比,发现纳米陶瓷CBN 砂轮具有更好的自锐性和导热性,磨削后工件的表面粗糙度更优。因此,纳米陶瓷CBN 砂轮在磨削性能方面优于传统砂轮的。在陶瓷CBN 砂轮的脆性选择方面,脆性差的砂轮容易变钝,磨削力增大,产生过度的振动和热量,最终会损坏工件, 缩短砂轮寿命[126-127]。LOPES 等[128]使用不同脆性的CBN 磨粒砂轮磨削AISI 4340 钢,砂轮中不同脆性的CBN 磨粒如图10 所示。其中:图10a为CBN-GS 砂轮中的磨粒, 由脆性较好的晶粒组成;图10b 为CBN-GL 砂轮中的CBN 磨粒,由脆性较差的晶粒组成。比较2 种砂轮磨削后的工件表面质量,得到脆性好的磨粒磨削后工件的表面粗糙度低,磨削出的工件质量更好。对于陶瓷CBN 砂轮磨削钢材的应用范围,SATO 等[129] 利用陶瓷CBN 砂轮磨削AISI D6钢,发现陶瓷CBN 砂轮适用于钢的粗加工,即去除大量材料的加工工艺。主要是由于陶瓷CBN 砂轮自锐性好,可以顺利去除大量材料。

4.4 镍基合金磨削

CBN 砂轮在镍基高温合金磨削中具有比常规砂轮更好的磨削特性,尤其在高速磨削时可以获得更高的材料去除率、更光滑的工件表面,并具有更长的使用寿命,因此常使用陶瓷CBN 砂轮对镍基合金进行磨削[130] 。对于陶瓷CBN 砂轮工艺参数对高温镍基合金磨削性能的影响,ADIBI 等[131] 发现提高磨削速度和磨削深度会增加附着力、磨削力和磨削温度。而在工艺参数对CBN 砂轮磨损的影响方面,研究发现[132-133]:CBN砂轮的磨损主要取决于工件进给速度,工件进给速度越大,磨削力越大,砂轮的磨损也越大。WANG 等[48]使用磁控陶瓷CBN 砂轮对高温镍基合金进行了磨削,为提高磨粒磁导率,使用镀镍CBN 磨粒,并通过调节磁场强度和性质,控制磨料颗粒的方向,使磨料颗粒呈现链式分布。通过与普通陶瓷CBN 砂轮磨削高温镍基合金的结果对比,发现磁控陶瓷CBN 砂轮的磨削性能更优异。

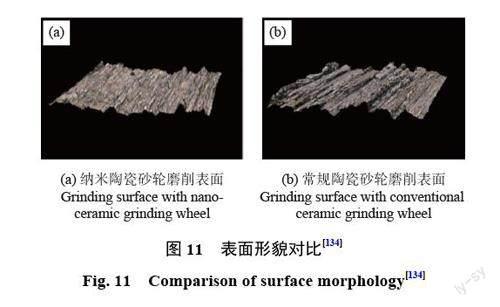

使用纳米陶瓷CBN 砂轮磨削镍基合金的研究也获得了一定进展。SHI 等[134] 加入质量分数为10% 的纳米SiO2 和5% 的纳米Al2O3 制备出纳米陶瓷CBN 砂轮,用其对镍基合金进行磨削,其磨削效果优于普通陶瓷CBN 砂轮的。图11 为纳米陶瓷CBN 砂轮与常规陶瓷CBN 砂轮磨削后的工件表面形貌对比[134]。从图11可以看出,纳米陶瓷CBN 砂轮磨削后的工件表面质量要优于常规陶瓷CBN 砂轮的。此外,使用纳米陶瓷结合剂CBN 砂轮磨削镍基合金时,其磨削力和磨削温度均低于常规陶瓷结合剂CBN 砂轮的。这表明纳米陶瓷CBN 砂轮的磨削性能更好。

4.5 钛合金磨削

钛合金不易加工,磨削时所需的磨削力较大,磨削表面温度高,并容易在砂轮表面产生黏附现象[135]。张小福等[136] 发现CBN 砂轮在磨削钛合金时的CBN 浓度应在125%~150%,浓度不宜太高或太低,不然均会造成成本增加;填充剂应该选择氮化硅而不是氧化铝,磨削时的线速度应在45 m/s 左右。这些结论为陶瓷CBN砂轮对钛合金的磨削提供了参考。盛晓敏等[137] 比较树脂金刚石砂轮和陶瓷CBN 砂轮磨削TC4 钛合金时的磨削性能,发现在相同磨削条件下陶瓷CBN 砂轮的磨削力更小,磨削工件的表面粗糙度更好,因而陶瓷CBN 砂轮更合适TC4 钛合金的磨削。在工艺参数对陶瓷CBN 砂轮磨削钛合金性能的研究方面, 胥军等[138] 利用陶瓷CBN 砂轮在高速下磨削TC4-DT 钛合金,发现砂轮的速度和磨削深度对磨削力、磨削温度及工件表面粗糙度影响较大,工作台速度对砂轮磨削性能影响不大。因此,钛合金磨削时宜选择较小的磨削深度及较大的工作台速度,这样对工件表面质量和加工效率有益。为了降低钛合金磨削时的温度,有学者研制出高导热陶瓷CBN 砂轮。SHI 等[139] 向陶瓷结合剂中加入石墨制备了高导热陶瓷CBN 砂轮,发现石墨的添加可促进烧结后砂轮中气孔的形成,提高砂轮的导热系数。通过对比高导热陶瓷CBN 砂轮和普通陶瓷CBN 砂轮对TC4 钛合金磨削的影响,发现高导热陶瓷CBN 砂轮加工出的钛合金表面烧伤、表面粗糙度以及裂纹等表面质量参数均优于常规陶瓷CBN 砂轮的。

5 结语与展望

陶瓷CBN 砂轮是具有良好磨削性能的磨具,受到广泛关注。一方面,要求陶瓷结合剂和CBN 磨粒具有更高的性能;另一方面,对陶瓷CBN 砂轮的强度等提出了更高的要求。对陶瓷CBN 砂轮在CBN 单晶磨粒合成、砂轮改性剂添加及砂轮制备和磨削性能应用等方面的研究进行了分析和陈述。在此基础上,对未来CBN 砂轮的发展前景进行展望:

(1)在CBN 单晶尺寸方面,大颗粒的CBN 单晶仍是研究开发的主要方向,同时应解决CBN 单晶形状不规则、尺寸小等问题。对于CBN 单晶的合成,以往是通过高温高压使hBN 转变为CBN 单晶。后续可进行新单晶转变模式的研究,如用含硼和含氮的化合物经过化学反应制备CBN 单晶。因此,要对更多较好品质CBN 单晶的合成方法进行研究,显著降低其合成条件及要求。

(2)为了避免结合剂侵蚀CBN 磨粒,需对CBN磨粒表面进行处理。如开展对CBN 磨粒镀覆方法以及镀覆物质的进一步研究,大幅度提高陶瓷结合剂与磨粒间的结合能力,进而提高陶瓷砂轮的强度等。而对于CBN 磨粒规则排列的问题,将强磁场引入到陶瓷CBN 砂轮的制备中,可改变镀覆后磨粒的排布方向,但如何使磨粒更加精确的排布还有待研究。

(3)成孔剂的添加需满足陶瓷CBN 砂轮自身孔隙率的要求,但不能过多降低陶瓷CBN 砂轮的强度等,可进一步对新型成孔剂进行研究,使其满足不同工件的加工需求。其他改性剂的添加应提高或改善陶瓷CBN 砂轮的性能,但对于一些特殊用途改性剂的研究太少,应加大对此类改性剂的探索。纳米材料的添加对陶瓷结合剂性能的提升较大,可重点对纳米材料改性剂进行研究。

(4)在陶瓷CBN 砂輪成形方面,应尽量保证陶瓷CBN 砂轮坯体各部位密度相同,同时应保证成形坯体具有均匀的微观结构,因而要对新型成形方法进行研究。而对于陶瓷CBN 砂轮的烧结,微波烧结是一种新型的方法,但用在陶瓷CBN 砂轮的烧结上较少,应加大此方向的研究,且微波烧结的工艺参数仍需进一步探讨。此外,也可对其他新型烧结方式进行进一步研究。

(5)陶瓷CBN 砂轮在加工难加工工件方面具有优势,可研究基于不同磨削工件或材质的陶瓷CBN 砂轮性能的差异化调整,使陶瓷CBN 砂轮应用精细化且在更多领域应用。对于陶瓷CBN 砂轮的磨削工艺,可建立充实的数据库,为各种磨削加工提供参考。

(6)对于超高速陶瓷CBN 砂轮,需要进一步提高其磨削速度,以达到发达国家水平。除此之外,还需对超高速磨削精度进行研究,真正实现高速高精密磨削。未来还需利用计算机对超高速陶瓷CBN 砂轮进行精密控制,以实现其智能化磨削。同时,超高速陶瓷CBN 砂轮应能承受重载荷下的高效深磨,在无冷却液情况下不会出现磨削烧伤现象等。

(7)纳米陶瓷CBN 砂轮是CBN 磨具发展的必然趋势,具有比普通陶瓷CBN 砂轮更优良的热学和力学性能等,拓宽其应用领域和范围,具有巨大的应用前景。对纳米陶瓷结合剂应进行系统的研究和开发,解决纳米陶瓷结合剂烧结范围较窄、混料时易发生团聚等关键技术问题。目前采取溶胶?凝胶法实现了分子级别的原料均匀混合, 但其他技术问题有待进一步探索。

作者简介

吴恒恒,男,1989 年生,讲师。主要研究方向:超硬磨料工和精密加工工艺与装备。

E-mail:hengwu01@163.com

(编辑:王洁)