腹板开孔冷弯槽钢轴压构件直接强度法研究*

2023-11-14赵金友李俊识

赵金友, 李俊识

(1 上海应用技术大学城市建设与安全工程学院,上海 201418;2 东北林业大学土木工程学院,哈尔滨 150040)

0 概述

目前,冷弯型钢结构被广泛应用于民用住宅和商业建筑中。为方便管道的布置,常在冷弯型钢构件的腹板中开设孔洞,孔洞对构件的屈曲性能和承载力产生很大影响[1],在我国最新修订的《冷弯型钢结构技术规范》(GB 50018—2017)[2]中还没有关于腹板开孔的冷弯型钢构件的承载力设计方法。在第一届全国冷弯型钢结构学术会议上,编审专家指出,下一轮规范修订工作的重点之一是确定腹板开孔冷弯型钢构件的承载力设计方法[3],且第三届全国冷弯型钢结构学术会议进一步促进了我国冷弯型钢结构理论和技术的新发展,及冷弯型钢在建筑结构领域的广泛应用 。

有效宽度法(effect width method)是冷弯型钢构件的传统设计方法,该方法是由Winter[4]的有效宽度公式发展而来的,目前许多国家或地区规范仍采用该方法。但由于有效宽度法的计算过程复杂且不适用于发生畸变屈曲的构件,直接强度法(direct strength method,DSM)应运而生[5]。NorthAmericanspecificationforthedesignofcold-formedsteelstructuralmembers(AISI S100—2016)[6]提供了腹板开孔冷弯型钢轴压构件的DSM承载力设计公式,该公式是基于Moen的腹板开孔冷弯槽钢柱的试验研究结果给出的[7],在Moen的试验研究中,将试件直接放在了试验机底板上,试件的边界条件更接近于固接。AISI S100—2016中的DSM承载力设计公式是否适用于两端铰接的开孔轴压构件,仍缺乏相关研究数据的有力支撑。陈明[8]的研究表明,边界条件对轴心受压柱的屈曲模式和极限承载力都有影响,当构件为两端固接时,其承载力远大于构件两端铰接时的承载力。因此,有必要对边界条件为铰接的腹板开孔冷弯槽钢轴压构件的力学性能进行研究。2019年,CHEN B S等[9]对两端铰接的腹板开孔冷弯槽钢轴压构件的屈曲性能和承载力开展了试验研究和有限元分析,研究发现,腹板开孔冷弯槽钢轴压构件较未开孔构件的承载力有较大幅度的降低。

鉴于此,本文采用经试验验证的两端铰接的腹板开孔冷弯槽钢轴压构件的有限元模型,探究柱长、卷边宽度、腹板高度、板厚等参数对构件承载力及屈曲破坏模式的影响,并基于有限元模拟结果和AISI S100—2016中的DSM承载力设计公式,修正出适用于两端铰接的腹板开孔轴压构件的DSM承载力设计公式。

1 有限元分析的验证

1.1 有限元模型建立

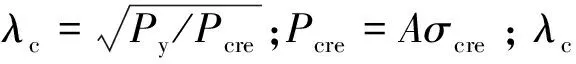

有限元分析模型采用ANSYS19.2有限元程序中壳单元SHELL181创建,每个单元有四个节点,每个节点有六个自由度:沿X、Y、Z向的平动和绕X、Y、Z轴的转动。材料的本构模型选用弹塑性双折线模型,钢材的屈服强度fy=345MPa,弹性模量E=2.06×105MPa,泊松比ν=0.3。在有限元模型中,通过在构件的两端加刚性板来模拟构件端部均匀受压的情况。如图1所示,以构件形心点为主节点,用ANSYS中的CERIG命令在构件两端建立刚性域,为了实现构件两端铰接的边界条件,在加载端约束绕X、Y向的转动位移,另一端约束X、Y向的位移及Z向的平动位移。

1.2 对两端铰接的有限元模型进行验证

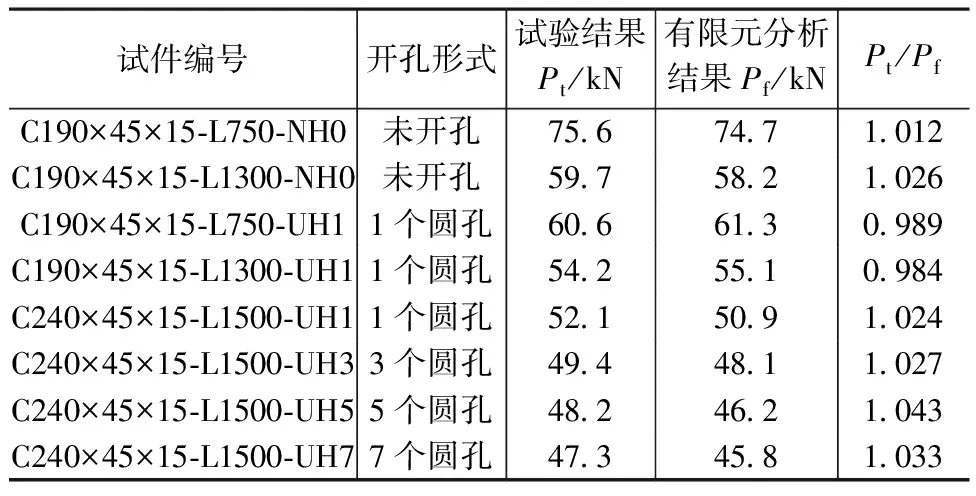

在进行有限元分析之前,为验证两端铰接的腹板开孔冷弯槽钢轴压构件有限元模型的约束条件、加载方式和计算结果的有效性,对CHEN B S等[9]开展的两端铰接的腹板开孔冷弯槽钢轴压构件的试验进行了模拟,将有限元与试验结果进行对比,试验极限承载力Pt及有限元极限承载力Pf的对比见表1。

表1 有限元及试验极限承载力的对比

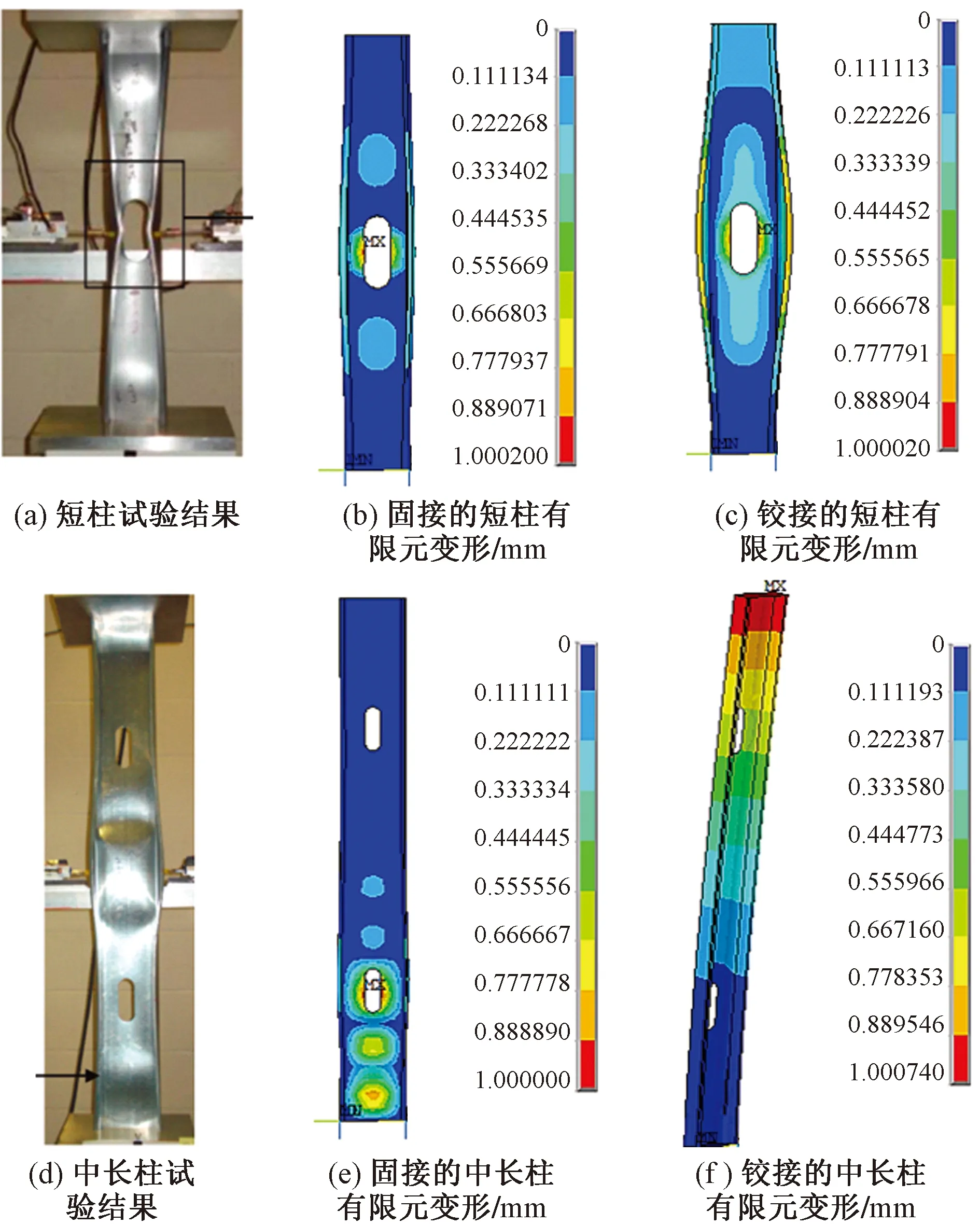

由表1可得:有限元极限承载力与试验的极限承载力的差值在5%以内;有限元分析得到的构件屈曲破坏模式与试验得到的构件屈曲破坏模式基本一致,开设1个圆孔和3个圆孔的中长柱均发生了整体屈曲,如图2所示。可见,采用有限元程序ANSYS能较好地模拟腹板开孔冷弯槽钢轴压构件的屈曲模式和极限承载力。

图2 有限元分析结果与试验结果对比图

1.3 腹板开设工业标准化孔洞构件有限元分析

在Moen的试验研究中,腹板开设工业标准化孔洞的试件直接被抵在试验机上,如图3所示,其边界条件更近似于固接。对Moen的试验进行有限元模拟分析,探究不同的边界条件对腹板开孔冷弯槽钢轴压构件的屈曲模式和极限承载力的影响。

图3 Moen的试验中试件的边界条件

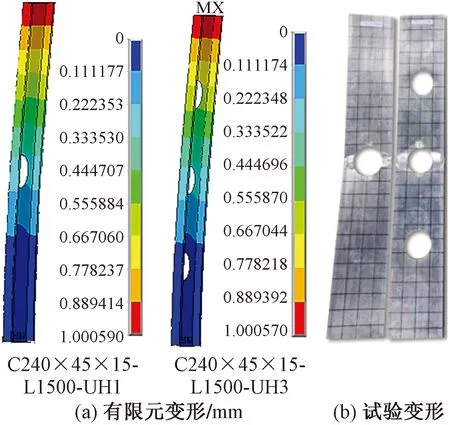

边界条件分别采用固接和铰接,构件有限元极限承载力Pf1(固接)、Pf2(铰接)与Moen试验极限承载力Pt对比列于表2。由表2可知,腹板开孔冷弯槽钢轴压构件的边界条件对其承载力有较大影响,与两端固接情况相比,两端铰接的腹板开孔冷弯槽钢轴压构件极限承载力较试验极限承载力有较大幅度的降低。

表2 计算结果对比

有限元模拟得到的构件屈曲破坏模式与试验构件屈曲破坏模式的对比如图4所示。如图4(a)、(d)所示,试验中短柱和中长柱均发生了以局部屈曲为主的局部和畸变的相关屈曲模式,与有限元模拟的两端固接构件的屈曲模式相同;如图4(b)、(e)所示,由于试验构件并不是完全固接,因此屈曲变形发生的位置和变形的方向与有限元模拟有差异;如图4(c)所示,两端铰接短柱发生了以畸变屈曲为主的畸变-局部相关屈曲模式;如图4(f)所示,两端铰接中长柱则发生了整体屈曲,与两端固接构件的屈曲模式不同。

图4 有限元模拟结果与试验结果对比图

由上述分析可知,边界条件对构件的极限承载力和屈曲模式均有很大影响,而AISI S100—2016中的DSM承载力设计公式是根据两端近似固接的试验数据得出的,因此有必要对两端铰接的腹板开孔冷弯槽钢轴压构件进行研究,探究AISI S100—2016中DSM承载力设计公式对两端铰接腹板开孔冷弯槽钢轴压构件承载力计算的适用性。

2 有限元参数分析

2.1 基本参数选取

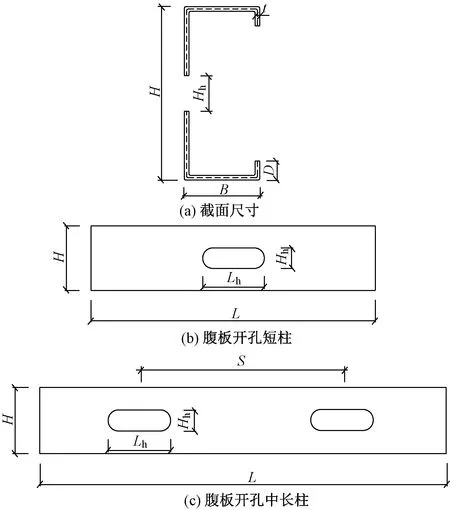

选取截面形式及开孔形式如图5所示,腹板高度H选取180、200、220mm三种;翼缘宽度B=80mm;卷边宽度D选取15mm和30mm两种;板厚t选取1.5、2、2.5、3mm四种;腹板开设椭圆孔,参照工业标准化孔洞尺寸[10],孔长Lh=101.6mm,孔高Hh选取30、38.2、50mm三种,参照工业标准化孔洞间距,孔距S选取510、610、710mm三种;选取构件长度L=800、1 200、1 500、1800mm。

图5 构件截面形式及腹板开孔参数示意图

2.2 参数分析结果

2.2.1 屈曲模式

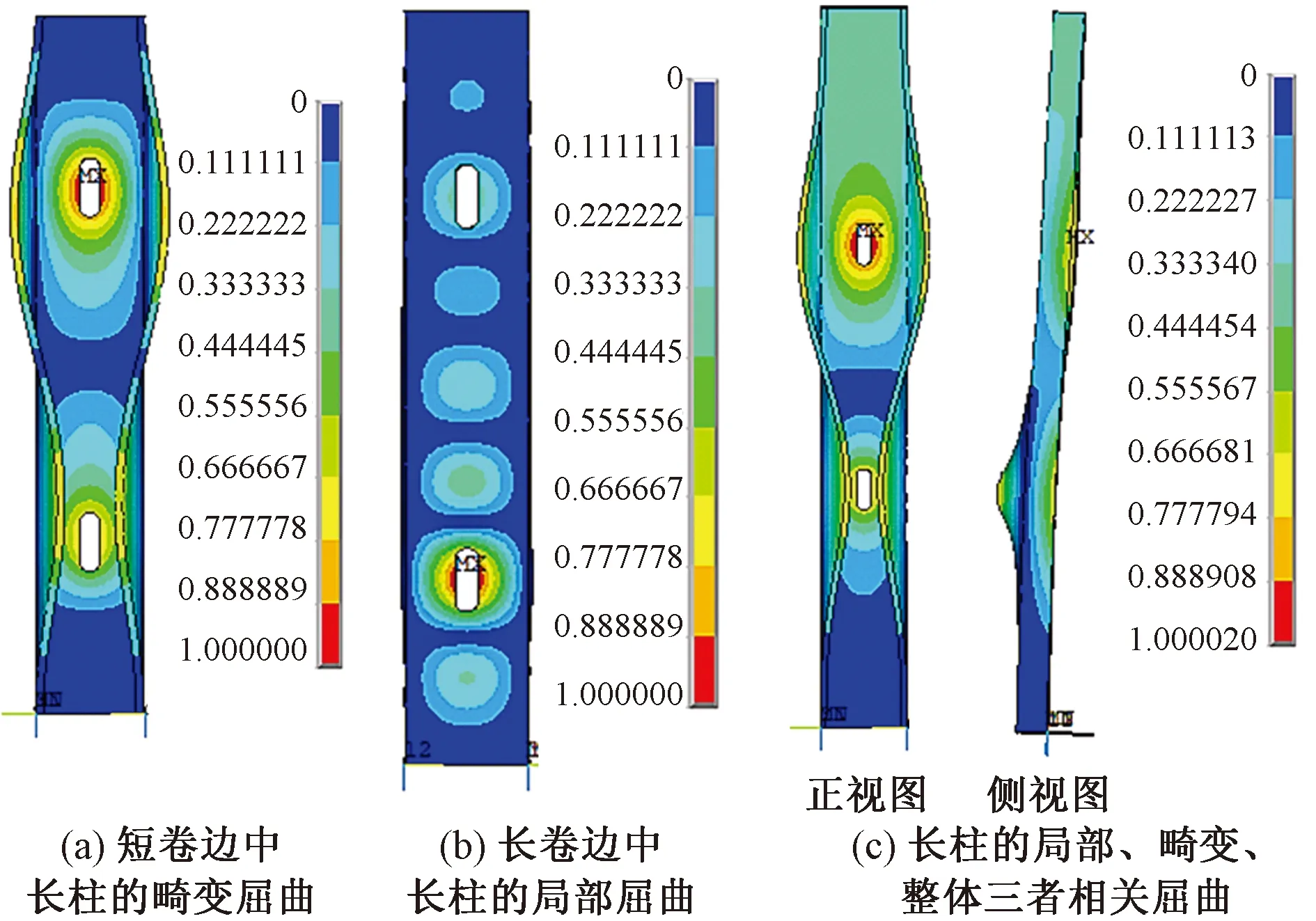

由于短卷边对翼缘的约束较小,短卷边的短柱和中长柱均发生了以畸变屈曲为主的畸变-局部相关屈曲破坏,如图6(a)所示。卷边宽度较大时,其对翼缘的约束也较大,长卷边的短柱和中长柱发生了以局部屈曲为主的局部-畸变相关屈曲,如图6(b)所示。短卷边和长卷边的长柱则发生了局部、畸变与整体屈曲三者之间的相关屈曲,如图6(c)所示。以上说明,柱长越长,构件越容易发生整体屈曲。

图6 构件屈曲破坏模式

2.2.2 极限承载力

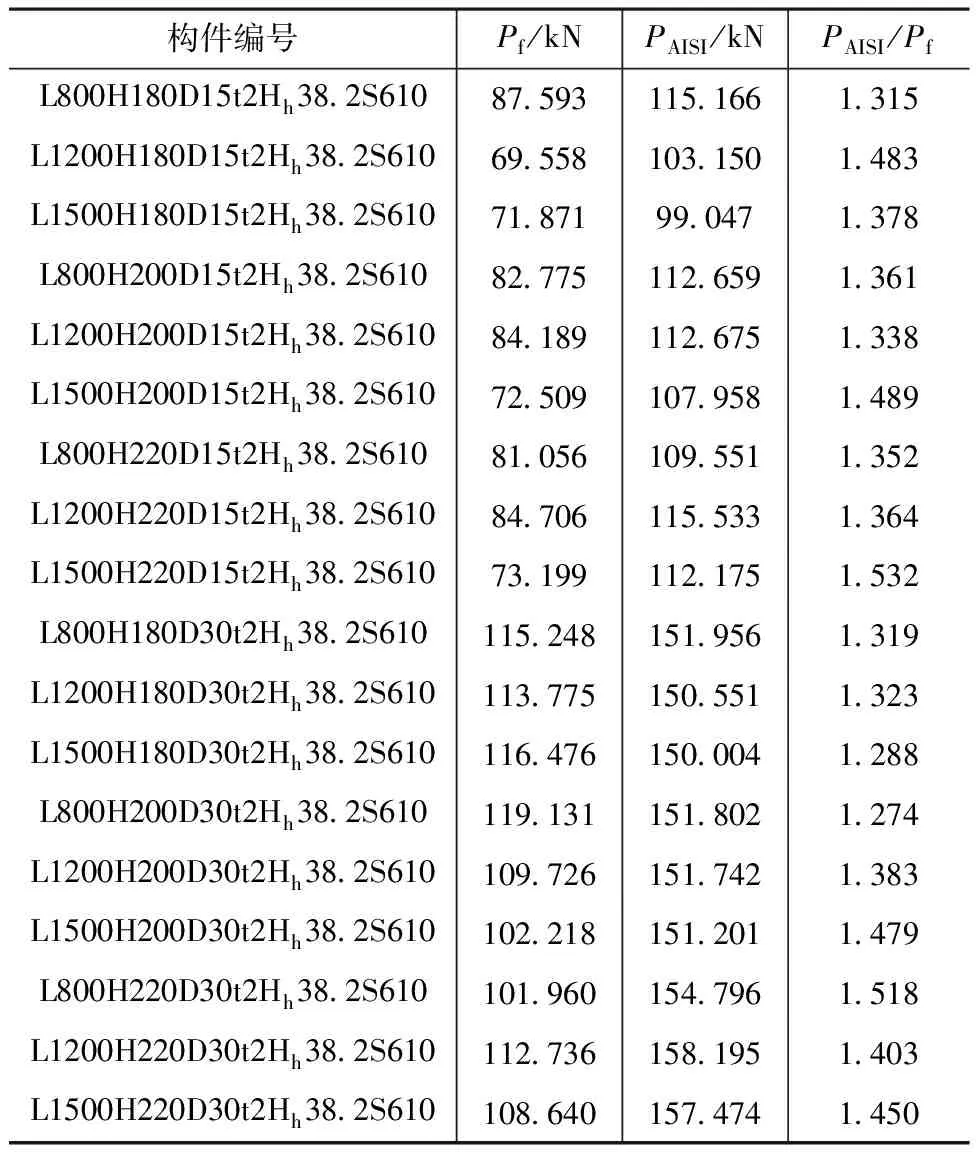

将有限元分析结果与AISI S100—2016中的DSM承载力设计公式的计算结果进行对比。限于篇幅,将工业标准化尺寸t=2mm的短卷边构件和长卷边构件有限元及由公式计算得到的极限承载力结果列于表3,其他尺寸的长卷边构件和短卷边构件的有限元模拟结果分别见图7、8。由表3可得,AISI S100—2016中的DSM承载力设计公式计算得到的极限承载力PAISI比有限元极限承载力Pf大27.4%~53.2%,相差较大,由DSM承载力设计公式计算偏于不安全。

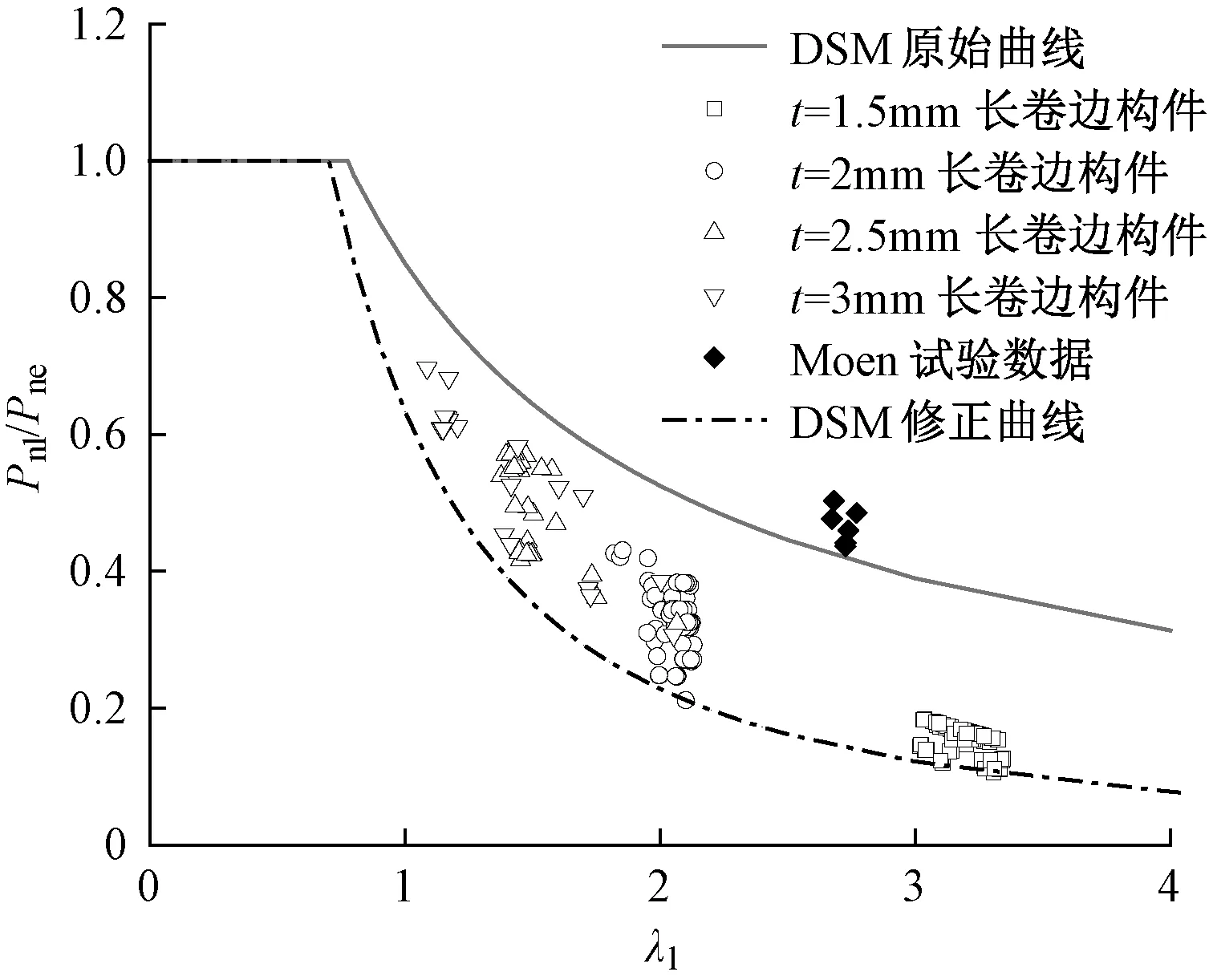

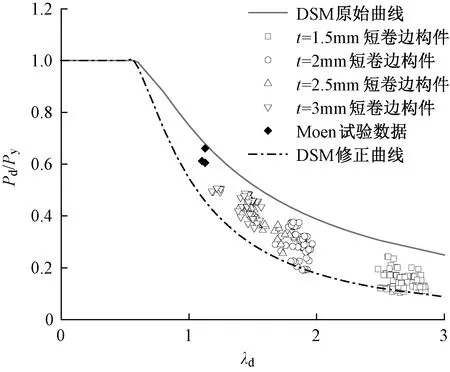

图7 以局部屈曲为主DSM原始与修正公式曲线

图8 以畸变屈曲为主DSM原始与修正公式曲线

表3 有限元及DSM设计公式计算得到的极限承载力结果对比

3 DSM研究

3.1 腹板开孔冷弯槽钢轴压构件DSM公式

AISI S100—2016给出了腹板开孔冷弯型钢受压构件的DSM承载力设计公式。

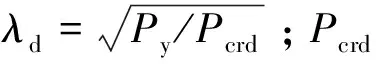

整体屈曲承载力Pne的计算公式为:

(1)

局部与整体相关屈曲承载力Pnl的计算公式为:

(2)

畸变屈曲承载力Pd的计算公式为:

(3)

构件的极限承载力Pn为:

Pn=min{Pne,Pnl,Pd}

(4)

3.2 腹板开孔冷弯槽钢轴压构件DSM修正公式

如图7、8所示,绘制AISI S100—2016中腹板开孔冷弯槽钢轴压构件DSM原始公式曲线,并将有限元模拟结果与DSM原始公式曲线进行对比。

由图7、8可知,以局部屈曲为主和以畸变屈曲为主腹板开孔冷弯槽钢轴压构件的数据点均落在DSM原始公式曲线的下方,说明采用此DSM设计公式计算两端铰接的腹板开孔冷弯槽钢轴压构件的承载力是不安全的。

因此对腹板开孔冷弯槽钢轴压构件的DSM原始公式进行了修正,使其适用于边界条件为铰接的腹板开孔冷弯槽钢轴压构件,以局部屈曲为主的构件DSM修正公式为公式(5),以畸变屈曲为主的构件DSM修正公式为公式(6)。

(5)

(6)

4 结论

(1)对已有两端铰接腹板开孔冷弯槽钢轴压构件试验进行了ANSYS有限元模拟,验证了采用有限元分析两端铰接的腹板开孔冷弯槽钢轴压构件的可靠性。并对已有两端近似固接的腹板开孔冷弯槽钢轴压构件试验进行了数值模拟,结果表明边界条件对腹板开孔冷弯槽钢轴压构件的极限承载力和屈曲模式有很大影响。

(2)通过改变柱长、卷边宽度、腹板高度、板厚等参数,得到了两端铰接的腹板开孔冷弯槽钢轴压构件的屈曲破坏模式和极限承载力,并与AISI S100—2016中相关的DSM承载力设计公式计算结果进行对比。结果表明使用该公式计算两端铰接的腹板开孔冷弯槽钢轴压构件的承载力偏于不安全。

(3)基于有限元参数分析结果,对AISI S100—2016中腹板开孔冷弯槽钢轴压构件的DSM公式进行了修正。