槽钢加强T形圆钢管节点的轴向承载性能研究*

2022-07-27白杨祝磊王喆

白 杨 祝 磊 王 喆

(1.北京未来城市设计高精尖创新中心,北京建筑大学土木与交通工程学院, 北京 100044;2.北京建筑大学工程结构与新材料北京市高等学校工程研究中心, 北京 100044;3.北京建筑大学北京市建筑结构与环境修复功能材料重点实验室, 北京 100044;4.中国建筑标准设计研究院,北京 100048)

0 引 言

圆钢管结构具有良好的力学性能,较轻的结构重量,以及简洁优美的造型。随着钢管结构的不断发展,其应用范围越来越广,钢管结构不仅应用在海洋平台、桥梁、塔桅和起重机械工程中,而且应用于工业厂房、飞机库、体育馆、展览馆和商场等众多工业与民用建筑工程。与钢管构件相比,节点部分承受更复杂的应力,主管极易发生局部屈曲或屈服破坏而失效,所以管节点作为钢管结构中的薄弱部位,为了提高管节点的静力性能,一般需要对管节点的相贯部位实施加固措施来提高主管在径向的刚度和强度,进而达到提高管节点承载力的目的。

圆钢管节点的加强方式可按照其加强的位置分为内部加强以及外部加强两种方式,其中内部加强方式又包括了内加劲环[1]、混凝土填充[2]、以及加厚主管壁厚[3]等,外加方式则包括外加劲环[4]、外加劲肋[5]、垫板[6]、环口板[7]以及FRP[8]等方式。

本文采用了一种利用槽钢进行钢管节点加强的连接形式,如图1所示,将槽钢两腰横跨在主管上,支管焊接在槽钢顶面,并用钢板封住两端,满足防火防锈的构造要求[9]。利用槽钢加固的节点具有减少造价、施工方便的优点。

图1 槽钢加固T形节点详图

本文首先利用ABAQUS有限元软件模拟3组外加劲肋加强T形节点的试验,通过对比结果,验证了有限元分析方法对于分析此类问题的准确性,进而利用ABAQUS软件模拟三组不同支管与主管外径比的槽钢加强的T形节点,分析不同槽钢型号以及槽钢不同长度对节点承载力和变形特性的影响。

1 有限元模拟T形加劲肋节点试验

试验具体情况见文献[10]。该试验共3组6个不同支管与主管外径比的T型圆钢管节点,组内以是否带外加劲肋进行区别,带外加劲肋试件详见图2。在主管两端各焊接一块方形钢板,架立在试验台上,在支管顶部端板施加轴向荷载,直至节点破坏。通过对比试验数据来探究外加劲肋加固方式对于节点承载力的提高效果。

图2 带外加劲肋T形节点

1.1 模拟方案

本文运用ABAQUS建模,材料均视为各向同性,忽略了焊接残余应力的影响。选用了减缩积分的四节点曲面薄壳S4R单元,所有钢材采用理想弹塑性,服从Mises屈服准则,同时考虑了材料非线性和几何非线性。另外,单独创建各个部件,并将其用Merge合并在一起来模拟各部件之间的焊接,相贯的焊缝部位厚度取0.1t1,模拟结果较为准确[11]。模型中主管和支管加上了刚性端板,在其中心处取参考点与端板进行耦合约束,方便施加边界条件、荷载以及查看结果。设置边界条件时,主管一端认为是完全铰接,另一端释放轴向位移。支管端部约束面外位移,保证支管只产生轴向位移。将50 mm轴向压缩位移施加在支管端部,计算并查看结果。本模拟采用自由划分网格方式,以T3节点为例,根据模型的尺寸和形状,设置网格种子尺寸为10 mm,最终划分的网格总数为23 976。网格划分后的效果如图3所示。

图3 试验T3节点有限元模型

1.2 与试验结果对比

1.2.1荷载-位移曲线对比

为了对比极限承载能力,图4给出了6个节点在支管受到轴向压力下的试验和有限元模拟的荷载-位移曲线,其中位移为节点凹陷值,即支管端板位移与主管底部跨中位移的差,荷载为施加在支管顶部端板上轴向荷载的大小。可以看出:在荷载-位移曲线初期,节点处于弹性变形阶段,有限元模拟的结果与试验的吻合度较高。在荷载-位移曲线峰值点过后,节点很快进入塑性变形,由于实际节点的变形情况较为复杂,有限元模拟的结果与试验有一定出入。表1给出了试验和有限元模拟的极限承载力的对比,可以看出有限元模拟结果较为准确。

a—T1;b—T2;c—T3;d—T4;e—T5;f—T6。

表1 试验和有限元模拟结果的极限承载力对比

1.2.2变形对比

在ABAQUS可视化模块中可以看到节点的变形情况,通过对比可以看出有限元模拟与试验结果的节点凹陷程度和主管变形相似,破坏模式相同,说明有限元的分析是可靠准确的。以T6节点的有限元模拟与试验节点变形对比为例,见图5。

a—有限元;b—试验。

2 有限元模拟T形槽钢加强节点

由于对T形槽钢加强节点没有进行试验,因此需用相似节点来类比验证。T形外加劲肋节点与T形槽钢节点的整体结构、边界条件以及加载方式十分相近,因此可以通过模拟T形加劲肋节点验证有限元模拟的准确性,并以此作为分析方式模拟T形槽钢节点。且外加劲肋节点支管与主管间存在相贯的空间曲线,而槽钢节点的相贯线为平面曲线,节点区域更简单,因此有限元模拟结果可供参考。

2.1 模型介绍

采用槽钢加强T形节点的静力受压承载力的模拟分为3组进行,其支管与主管外径比β分别为0.25、0.5和0.75,每组从槽钢表中分别选取不同型号的槽钢进行模拟分析,通过承载力及破坏模式的对比来探究不同槽钢对节点的加强作用。试件构造详图见图6。图中:t0为钢管厚度;d0为主管直径;l0为主管长度;d1为支管直径;l1为支管长度;h为槽钢高度;b为槽钢腿宽;t为槽钢腿厚;d为槽钢腰厚;s为槽钢长度。

图6 T形槽钢加强节点详图

2.2 槽钢型号的影响

2.2.1模拟过程

采用钢材Q345, 屈服强度fy=345 MPa,弹性模量E=206 GPa, 材料假定为理想弹塑性材料, 服从 Mises 屈服准则和塑性流动法则。本次模拟中每组的主管长度l0均取1 800 mm,直径d0均取300 mm,主管以及支管的厚度t0均取8 mm,槽钢尺寸遵循GB/T 706—2016《热轧型钢》,槽钢封口的两块钢板厚度取值同槽钢腿厚,槽钢长度与槽钢高度取值相同,其余尺寸见表2。当β=0.75时,只模拟了一种加强节点,原因是支管直径较大,选用[25c的槽钢高度可以满足,但此时槽钢的表面仅高出主管1 cm左右,而选用更大型号槽钢时,槽钢表面将与主管接触,所以无法再选取其他型号槽钢。其中TC1、TC4、TC7分别为β为0.25、0.5和0.75的未加强节点。网格种子尺寸均设为10 mm,以TC3节点为例,最终划分的网格总数为21 751,网格划分后的效果如图7所示。

表2 节点模型的尺寸参数

图7 槽钢加固节点有限元模型

2.2.2破坏模式对比

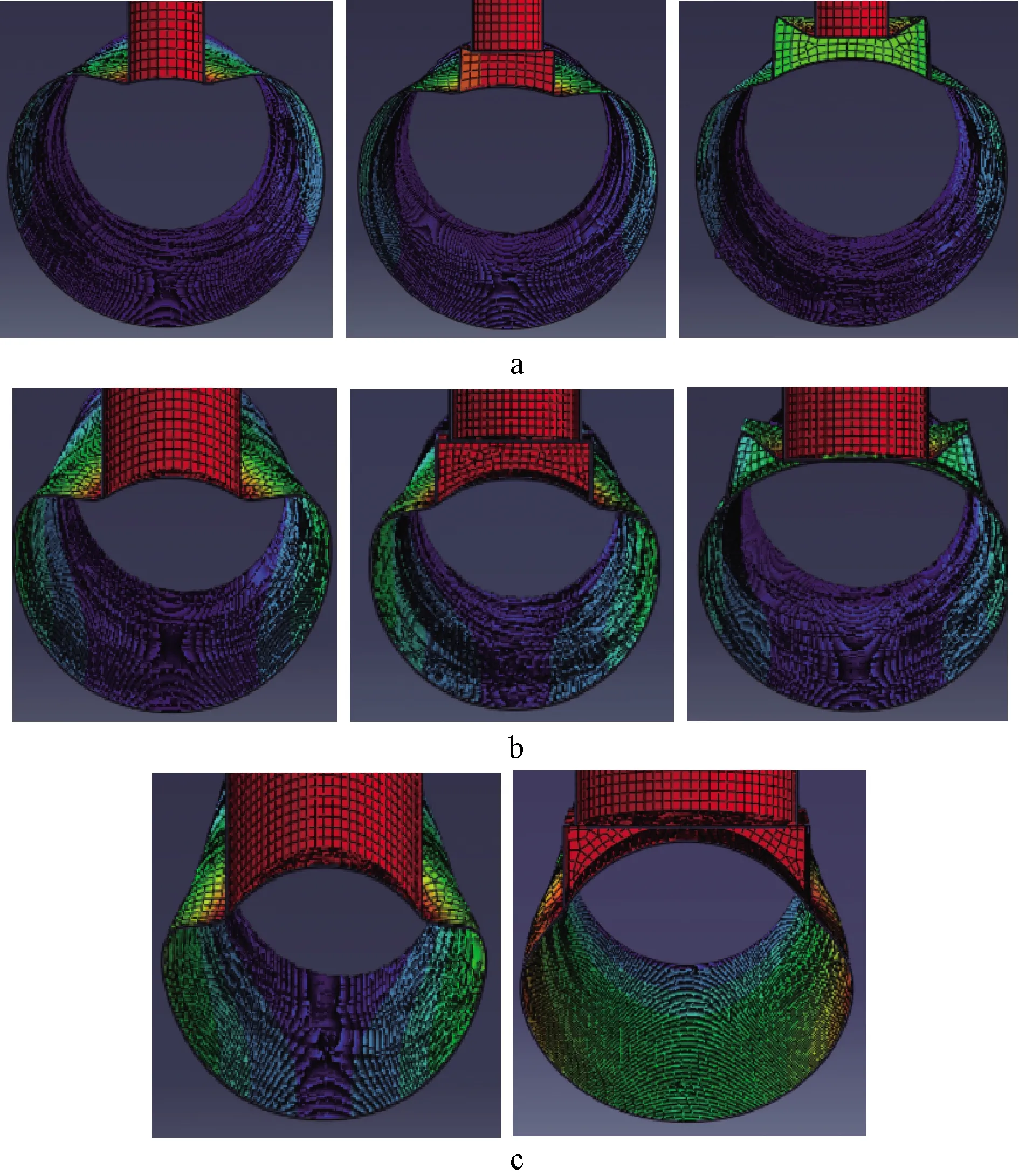

模型的创建、边界条件、支管与主管端部的刚性支撑、网格划分以及荷载的施加都同T形加劲肋节点的模拟过程。TC1~TC8的节点变形如图8所示。可以看出,槽钢加强节点的破坏模式主要分为两种,即主管的变形破坏以及槽钢下陷。

a—TC1~TC3节点变形;b—TC4~TC6节点变形;c—TC7、TC8节点变形。

由此可见,未加强节点的破坏模式为主管的塑性变形,而槽钢加强的节点有两种变形情况,即主管的塑性变形和槽钢表面下陷。在实际工程应用中,相对于主管变形,槽钢变形更有利于节点的继续承载和整体结构的稳定,所以更希望出现槽钢破坏的情况。通过图8对比可以看出,加强节点都在一定程度上改善了主管上翼缘面的变形。

2.3 荷载-位移曲线对比

取支管顶部位移与主管底部中心位移的差作为横坐标来表示节点的变形程度,纵坐标为对应时刻的荷载,为方便对比,将同一组节点的荷载-位移曲线绘制在一起,见图9。可见,TC3和TC6曲线波动较大,这是因为变形主要以槽钢的下陷为主,导致位移比较大。关于节点承载力的判断准则,文献[12]认为是在节点凹陷变形量为主管外径的3%时的荷载值,Vegte将主管截面变形量指标修正到0.06d0[13-14]。对比峰值荷载和0.06d0的极限变形荷载,若峰值荷载对应位移小于极限变形,则以峰值荷载为极限荷载,否则取0.06d0的极限变形荷载。

a—第一组节点;b—第二组节点;c—第三组节点。

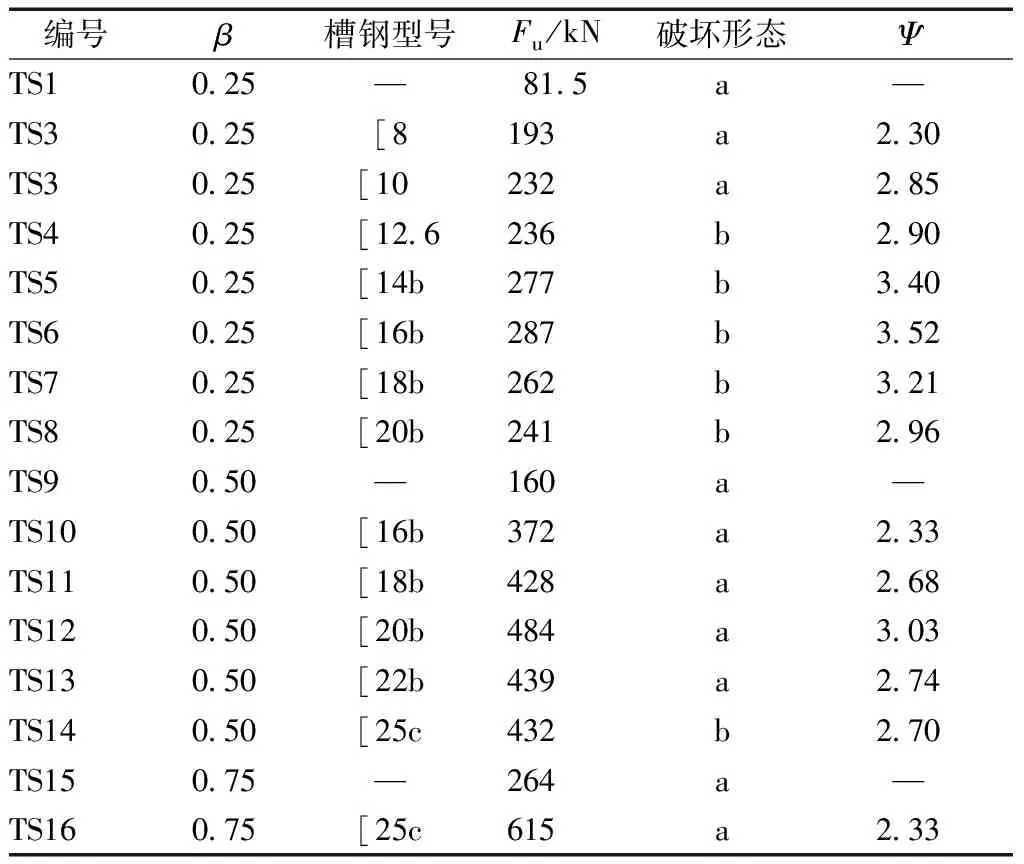

将本次模拟用于探究槽钢型号影响的TS1~TS16模型的极限承载力列于表3,令加强型节点对比未加强型节点承载力提高系数为Ψ(Ψ=Fu,s/Fu),其中Fu,s为加强型节点的极限承载力,Fu为对应具有相同几何尺寸参数的未加强型节点的极限承载力。表中a、b代表两种破坏形态,其中,a为主管变形,b为槽钢变形状态,由于各模型中均出现了主管的塑性变形,所以当出现槽钢下陷情况时,则判断为b。图10和图11分别为β等于0.25和0.5时,槽钢型号的变化对节点承载力提高系数Ψ的影响。

图10 槽钢型号对承载力提高系数的影响(β=0.25)

图11 槽钢型号对节点承载能力提高系数影响(β=0.5)

由表3可见,使用槽钢加强的节点极限承载能力都要比未加强节点高,并且随着槽钢型号的改变,槽钢高度随之增大,极限荷载先是逐渐升高,后逐渐降低,降低的原因是槽钢高度过大,导致槽钢表面下陷程度严重,很容易被压溃,导致在达到极限变形时的荷载减小,但仍然大于未加强节点。当β为0.25时,承载力最大提高了252%,最少提高了130%;β为0.5时,承载力最大提升了203%,最少提升了133%;β为0.75时,仅选用[25c槽钢进行加固模拟,承载力提高了133%。3组模型的破坏模式都先是主管变形,当槽钢增大到某一型号时,伴随轴向压力的增大,槽钢也发生下陷。综合承载力及变形情况,在实际工程应用中,应根据不同的需求选择适中大小的槽钢,既能提高其承载力,又能减小主管变形程度。

表3 各模型的极限承载力及破坏模式

2.4 长度的影响

在上文模拟的节点模型中槽钢长度s均与槽钢高度h取值相同,现探究槽钢长度对承载能力以及变形的影响。选用β=0.5、[22b槽钢进行模拟,建模过程以及后处理均不改变,仅改变长度s,将s由180 mm(间隔20 mm)逐渐递增到260 mm,得到计算结果。表4列出了极限承载力数据的比较,图12为槽钢长度对节点承载力提高系数Ψ的影响。

表4 不同槽钢长度下极限承载力及变形对比

图12 槽钢长度对节点承载力提高系数Ψ的影响

由此可知,槽钢长度对承载力和破坏模式都有较大影响。当β=0.5,选用[22b槽钢时,随长度增加,极限承载力先由212%逐渐降低到142%,破坏模式也由主管变形转变为槽钢下陷。

3 结束语

本文完成了槽钢加强的新型节点的有限元模拟,研究了在轴向压缩荷载下槽钢加强节点对承载力和变形的影响。得到以下结论:

1)采用ABAQUS有限元软件模拟得到荷载-位移曲线和节点变形特征,其与试验结果都较为吻合。说明用此种有限元模拟方法解决这类问题是可靠的。

2)采用槽钢进行节点加固,能够提高承载力,改善变形情况。在槽钢长度与高度相等的情况下,随着槽钢型号的增大,槽钢高度增加,极限承载力先提高后降低,但仍高于未加固节点。3组破坏形式均由主管变形发展为以槽钢下陷为主。

3)对于同一槽钢型号,随着槽钢长度的增加,极限承载能力逐渐减小。以β为0.5时,选用[22b槽钢为例,长度从180 mm增长到260 mm(以20 mm为单位)时,极限承载能力的提升由212%逐渐减小到142%,并且随着长度增加破坏模式由主管变形转变为槽钢表面下陷。

4)实际工程应用中,可以采用槽钢连接圆钢管节点,能够较大程度上提高节点承载力,改善节点变形情况。槽钢型号的选取原则为:当支管直径、长度较小时,槽钢高度h与支管直径d1的比值在1.3左右;当支管较大时,选取的槽钢型号中槽钢高度h与支管直径d1的比值在2.0左右。槽钢的长度在满足大于支管直径和其他实际应用时结构要求的同时,要尽可能地缩短,这样可以更有效提高槽钢连接方式对钢管节点的加强。