沙漠砂再生骨料混凝土轴压应力-应变曲线研究*

2023-11-14陈育志宣卫红严文龙

陈育志, 陈 晨, 宣卫红, 严文龙

(1 金陵科技学院建筑工程学院,南京 211169;2 河海大学土木与交通学院,南京 210098;3 东南大学土木工程学院,南京 211189)

0 引言

将废弃混凝土加工制成再生骨料重新应用,不仅减轻了废弃混凝土造成的环境压力,还可以大幅度减小对自然资源的开采。由于再生骨料包裹着旧砂浆,具有高压碎值和高孔隙率等特点,导致再生骨料混凝土抗压强度偏低,通常比天然骨料混凝土低10%以上[1-2]。MCGINNIS M J等[3]选用来自美国四个不同地区的再生骨料,再生骨料替换率为50%时混凝土强度降低了16.6%,替换率为100%时降低了26.4%。肖建庄等[4-5]针对再生粗、细骨料混凝土的力学性能进行了大量试验研究,提出了纤维增强和3D打印等改性方法制备高性能再生混凝土的方案。再生骨料的资源化利用为建筑固体废弃物的高效处置和砂石资源循环利用提供了巨大潜力。

在全国大部分河流、湖泊严禁商业采砂的大背景下,采用资源丰富的沙漠砂代替河砂制备混凝土有望成为解决河砂“饥荒”切实可行的途径之一。目前,国内外学者对沙漠砂混凝土力学性能进行了许多研究,不少试验研究表明沙漠砂可以应用于实际工程中。SEIF E S S A等[6-7]采用埃及和沙特阿拉伯沙漠砂制备混凝土,实测混凝土的抗压强度随着沙漠砂掺量增加而降低,沙漠砂不超过细骨料总体积的50%时,可作为混凝土和砂浆的细骨料。KAUFMANN J[8]采用硫铝酸钙水泥和石膏作为胶凝材料,石膏生成的大量钙矾石能够填充沙漠砂粒之间的空隙,形成致密的微观结构,从而改善沙漠砂混凝土的力学性能,并提高沙漠砂的用量。YAN W等[9]为促进沙漠砂的工程应用,开展了沙漠砂混凝土配合比优化研究,并给出了适用于不同施工要求的沙漠砂混凝土配合比设计参数。刘海峰等[10-14]系统研究了沙漠砂掺量、水胶比、掺合料对混凝土强度和抗渗、冻融耐久性能的影响,以及高温后沙漠砂混凝土的强度变化,研究表明沙漠砂混凝土的力学和耐久性随着沙漠砂掺量的增加均呈现先提高后降低的趋势。秦拥军等[15]基于声发射技术对沙漠砂混凝土受压损伤过程进行了分析,并建立了沙漠砂混凝土损伤演化模型。李志强等[16-19]开展了沙漠砂混凝土梁抗弯、剪作用以及框架柱抗震性能研究,从钢筋混凝土构件角度研究了沙漠砂混凝土的工程适用性。

上述研究表明,在合适的掺量下沙漠砂混凝土各项性能均能够达到工程需求,呈现出较好的应用前景。目前关于沙漠砂再生骨料混凝土(desert sand recycled aggregate concrete, DSRAC)的研究还比较少,本文以再生骨料为粗骨料,以不同掺量的沙漠砂取代普通河砂,开展了DSRAC轴心受压试验,研究沙漠砂对再生骨料混凝土力学性能的影响,为DSRAC工程应用提供理论依据。

1 试验概况

1.1 试验材料

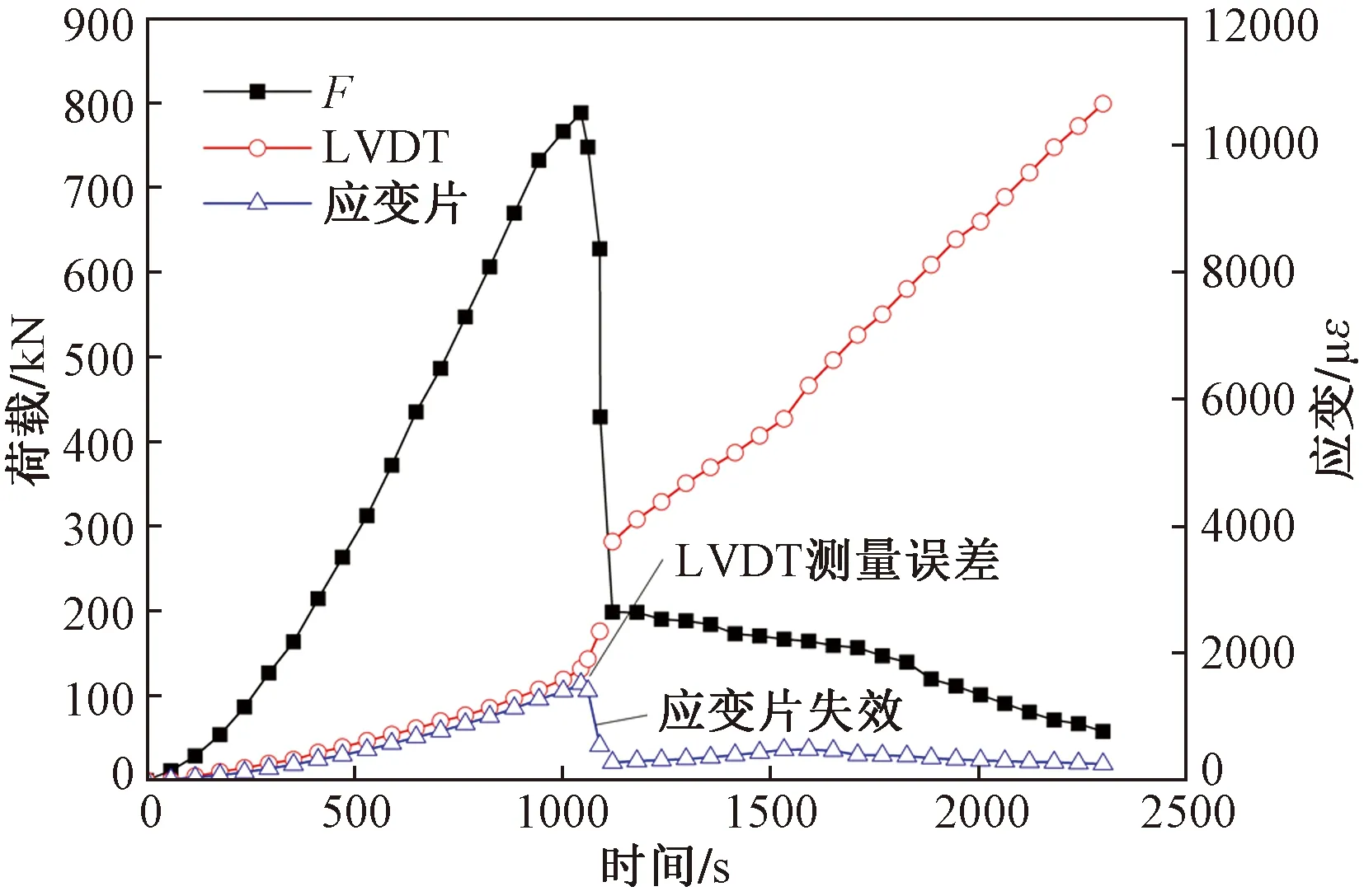

水泥为海螺牌P·O 42.5普通硅酸盐水泥,矿粉为S95级磨细粒化高炉矿粉。水泥、矿粉的比表面积分别为378m2/kg和420m2/kg,矿粉、水泥的化学组成如表1所示。

表1 胶凝材料的化学组分含量/%

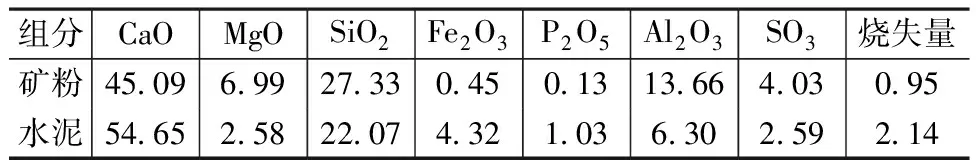

粗骨料全部采用再生骨料,最大公称粒径为26.5mm,松散堆积密度为1264.5kg/m3,吸水率为4.9%,压碎值为15.2%,达到压碎指标Ⅱ类。细骨料分为河砂和沙漠砂,其中河砂细度模数2.486,沙漠砂取自塔克拉玛干沙漠,细度模数0.106。粗、细骨料如图1所示,骨料级配曲线如图2所示。

图1 试验用粗、细骨料

图2 骨料级配曲线

1.2 混凝土配合比

DSRAC的配合比如表2所示,水灰比为0.3,矿粉掺合料取代水泥率为50%,砂率为0.46,减水剂采用江苏某公司生产的PCA聚羧酸高性能减水剂,掺量为胶凝材料的0.7%。为研究不同沙漠砂掺量对再生骨料混凝土的影响,本文沙漠砂取代河砂的比例依次为0%、20%、40%和60%,对应试件编号为DSRAC0、DSRAC20、DSRAC40和DSRAC60。

表2 DSRAC配合比/(kg/m3)

1.3 加载与测量方案

试件采用圆柱形钢模板浇筑而成,试件尺寸为直径150mm、高300mm,每组配比制备3个试件。加载设备采用杭州某公司生产的高刚度液压伺服压力试验机(图3),最大荷载3000kN,可以采用荷载和位移两种参数控制加载过程,本文试验加载过程采用位移控制,加载速度1mm/min(约5με/s)。

图3 压力试验机

轴压试验对试件加载面的平整度要求较高,加载面不平整会造成试件与加载板之间局部接触并导致试件承受劈拉作用,峰值荷载会大幅降低。为消除加载面不平整对承载力的影响,加载前先用打磨机将试件浇筑面磨平,然后采用高强石膏粉加水搅拌,在试件两端面与加载板之间涂一层石膏浆,在石膏硬化之前预加约10kN荷载以将多余石膏浆挤出,确保石膏层较薄而且石膏拌合物会填充试件与加载板之间的间隙,石膏硬化后使试件与加载板之间接触密实,从而使试件端面受到均布荷载作用。

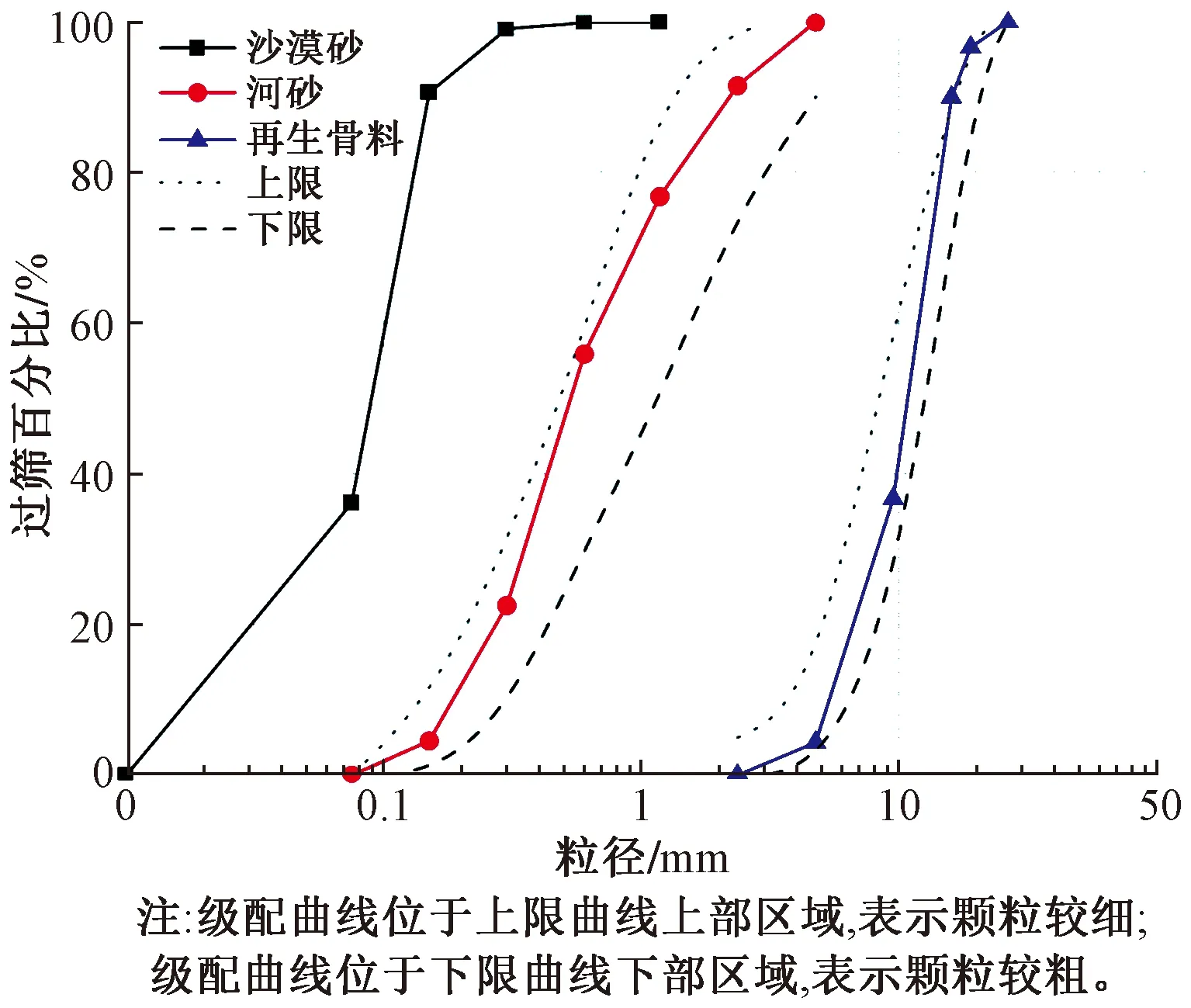

测量装置如图4所示,试件变形通过应变片和LVDT位移传感器两种方法测量。在试件表面中间高度位置沿轴向和环向各粘贴2个应变片,用于测量试件在轴压作用下的竖向和横向变形。在加载达到峰值后试件会出现明显开裂现象,混凝土表面甚至剥落,因此应变片难以测得加载后期的试件变形,如图5所示。在试件两端加载钢板上沿试件轴向安装两个LVDT位移传感器,测量过程不受试件开裂的影响,但由于测量范围包括部分钢板和石膏垫层,其测量值会大于试件变形,其中钢板的变形值可以通过计算扣除,石膏垫层的压缩变形值虽然很小但无法消除。本文试验将应变片和LVDT位移传感器接入TDS530静态应变仪,试件变形在荷载达到峰值前采用应变片测量数据,在达到峰值试件出现裂缝后采用LVDT位移传感器测量数据,从而更加精准获得整个加载过程中的试件变形。

图4 测量装置

图5 加载过程中应变片和LVDT测量值

2 试验结果与分析

2.1 应力-应变曲线

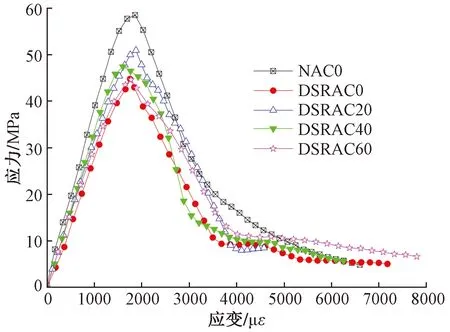

不同沙漠砂掺量DSRAC轴压应力-应变曲线如图6所示,其中NAC0是采用天然粗骨料和河砂按照相同配比制备的普通混凝土。由图6可以看出,DSRAC与普通混凝土应力-应变全曲线形状相似,应力-应变曲线上升段近似线性,在达到峰值应力前试件无明显可见裂缝,达到峰值应力时可以看到细小裂缝的形成并快速形成宏观竖向裂缝,此时荷载快速下降形成较陡峭的应力-应变曲线,直至应力降至峰值应力20%~25%时,应力-应变曲线转为缓慢降低趋势,DSRAC在轴压作用下呈现出明显的脆性破坏特征。从图6中还可以看出,再生骨料混凝土的强度和弹性模量明显低于普通混凝土,主要原因是再生骨料的内部初始缺陷较多。

图6 混凝土轴压应力-应变曲线

2.2 轴心抗压强度

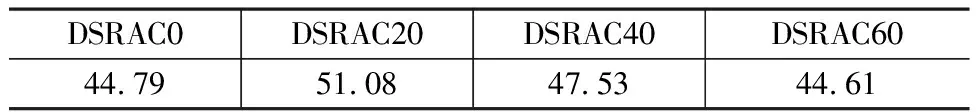

不同沙漠砂掺量DSRAC的轴心抗压强度如表3所示,相比对照组DSRAC0,掺20%和40%沙漠砂的DSRAC轴心抗压强度分别提高了14.0%和6.1%,而当沙漠砂掺量达到60%后,抗压强度出现负增长。DSRAC的轴压强度随着沙漠砂替代率的增加呈先增大后减小的趋势,替代率为20%时强度最大。适量掺加沙漠砂,其微细颗粒使再生骨料混凝土更加密实,强度有所提高,但沙漠砂掺量过多时,细骨料表面积的大幅增加会使得水泥胶凝组分的厚度相对变薄,砂浆黏聚性变差,砂浆与再生骨料的黏结力下降,DSRAC强度转而降低。沙漠砂掺量过多时,应适当增加水泥胶凝材料用量。

表3 不同沙漠砂掺量DSRAC轴心抗压强度/MPa

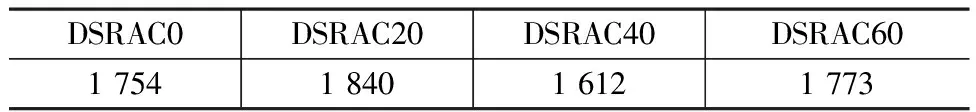

2.3 弹性模量

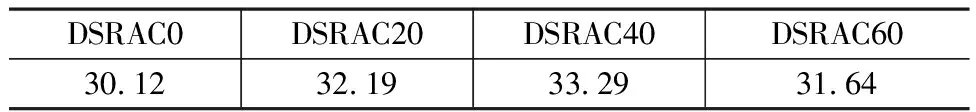

混凝土弹性模量取应力-应变全曲线上升段0.4fu(峰值应力)处的割线模量。不同沙漠砂掺量DSRAC的弹性模量如表4所示,DSRAC的弹性模量随着沙漠砂替代率的增加呈先增大后减小的趋势,掺加20%、40%和60%沙漠砂的DSRAC弹性模量比未掺加沙漠砂的试件依次提高了6.9%、10.5%和5.0%,替代率为40%时弹性模量最大。沙漠砂对DSRAC弹性模量的影响机理与对强度的影响类似,适量掺加沙漠砂提高了DSRAC骨架体系的密实性,使得弹性模量增大,过多的沙漠砂将导致DSRAC骨料界面处的黏结能力下降,弹性模量降低。

表4 不同沙漠砂掺量DSRAC弹性模量/GPa

2.4 峰值应变

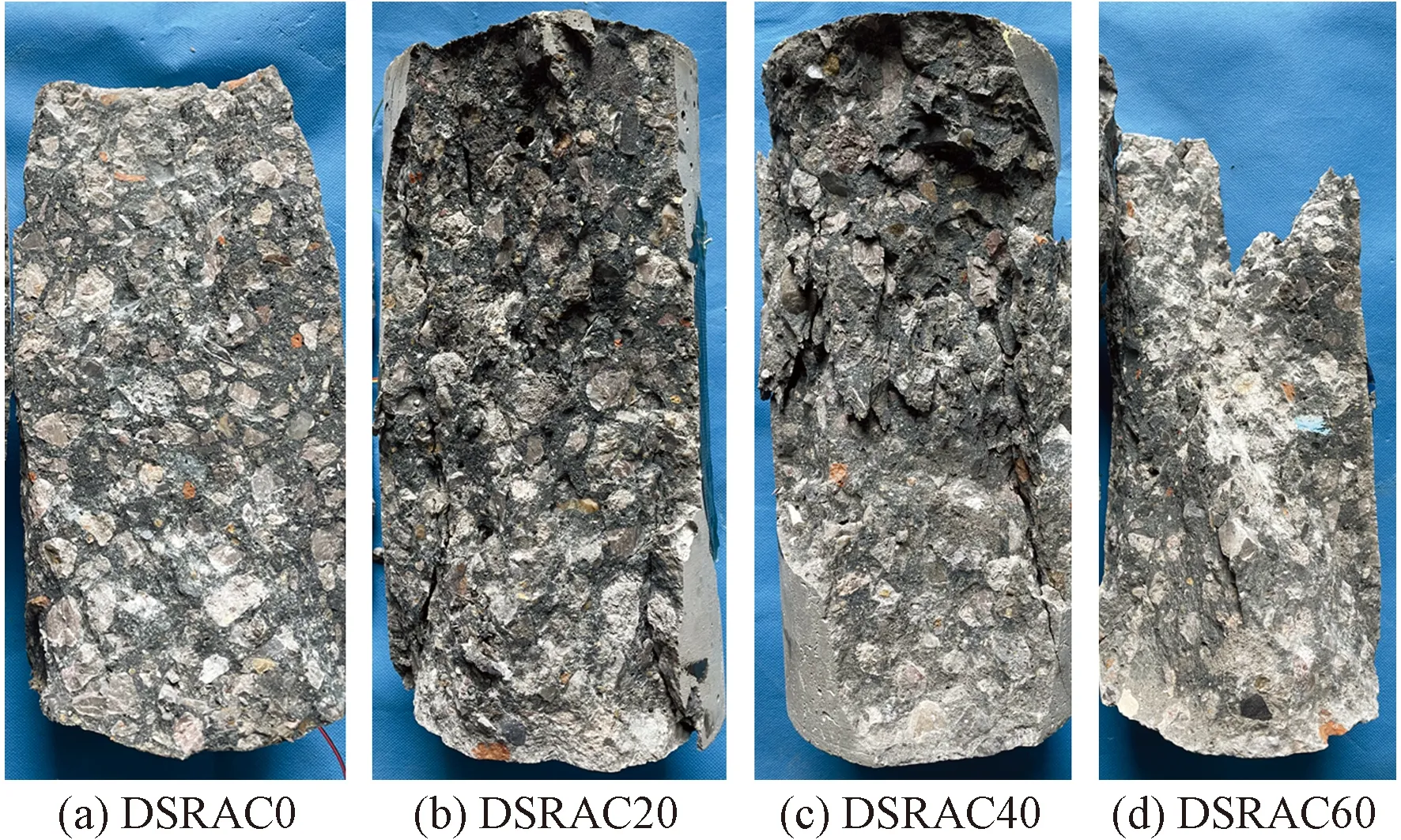

不同沙漠砂掺量DSRAC的峰值应变如表5所示。试验结果显示,随着沙漠砂掺量的增加,DSRAC峰值应变未呈现规律明显的变化趋势。沙漠砂对再生骨料混凝土的变形能力影响较复杂,掺入少量的沙漠砂提高了混凝土的密实性,砂浆黏聚性也较好,峰值应变有明显提高。当沙漠砂掺量过多时,由于砂浆黏聚力的降低导致混凝土强度降低,对应较小的峰值应变,但沙漠砂的微细颗粒在砂浆内部起到了“润滑”的作用,使混凝土出现较大的变形,如图7试件破坏断面所示,随着沙漠砂掺量的增加,试件内部能够看到明显的粉状沙漠砂颗粒。

图7 DSRAC轴压破坏面

表5 不同沙漠砂掺量DSRAC峰值应变/με

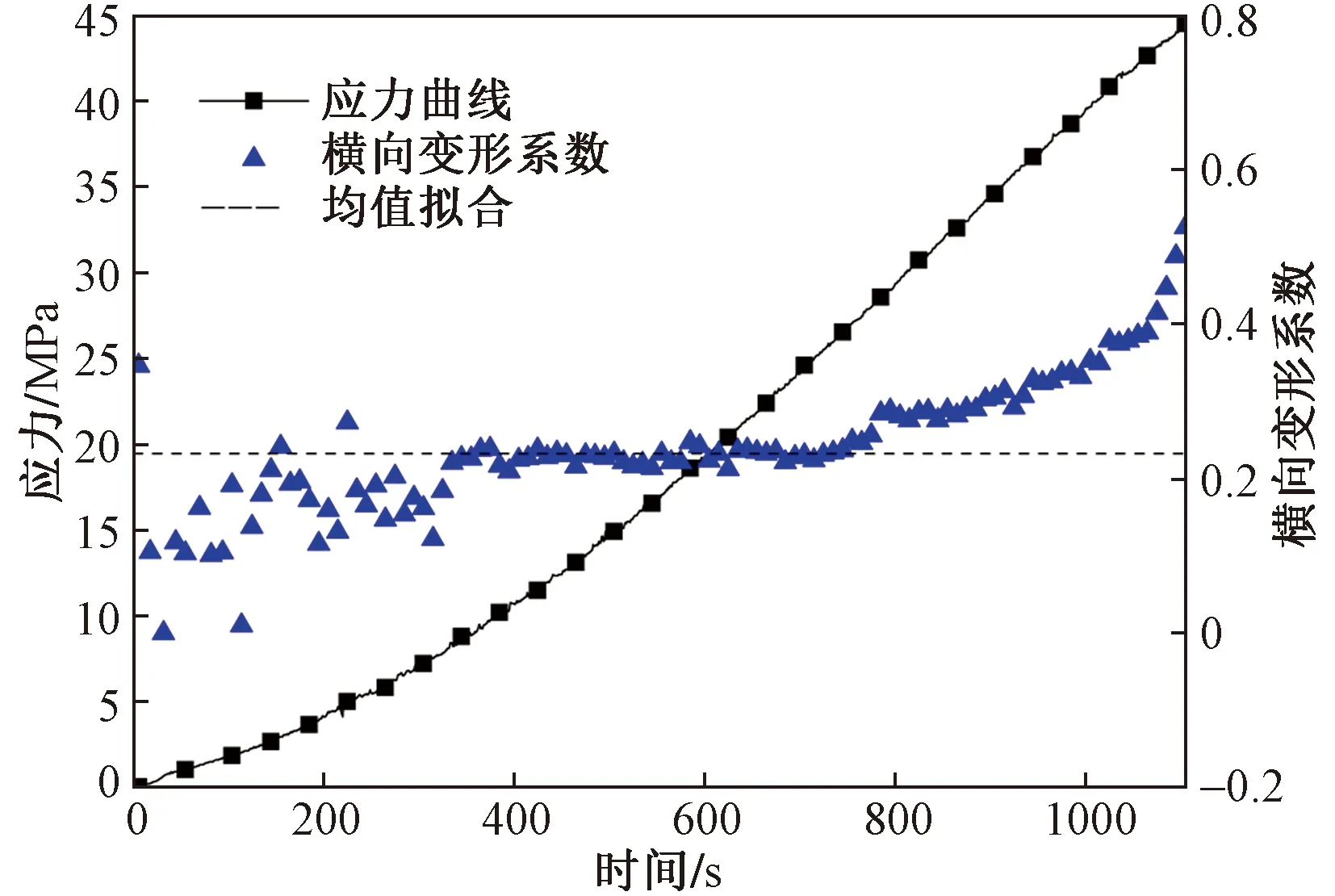

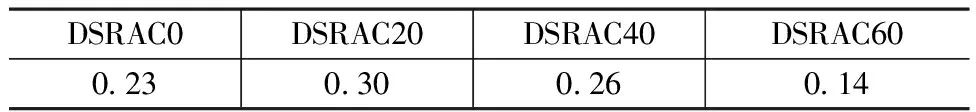

2.5 横向变形系数

混凝土横向变形系数是荷载作用下试件横向变形与纵向变形的比值,是反映混凝土变形能力的参数之一。混凝土作为准脆性材料,其横向变形数值较小,测量误差大,目前关于DSRAC横向变形系数的研究较少。本文试验中同时测得了DSRAC轴压过程中横向应变和竖向应变,将两者的比值(横向变形系数)绘制曲线,如图8所示。

图8 DSRAC横向变形系数取值示意图

由图8可以看出,在加载初始阶段和接近峰值阶段,横向变形系数存在较大离散性,主要原因是加载初始阶段试件变形较小,测量误差对测量结果影响较大,而在接近峰值应力阶段,由于试件内部积累了大量微裂缝,试件的横向变形增长加快,造成横向系数呈逐渐增大趋势。在0.2fu~ 0.5fu范围内存在一较稳定区间,取该段横向系数均值得到横向变形系数。对各组试件的试验结果进行计算得到不同沙漠砂掺量DSRAC的横向变形系数,如表6所示。由表6可以看出,随着沙漠砂掺量增加,横向变形系数呈先增大后减小的趋势,掺量20%时最大。

表6 不同沙漠砂掺量DSRAC横向变形系数

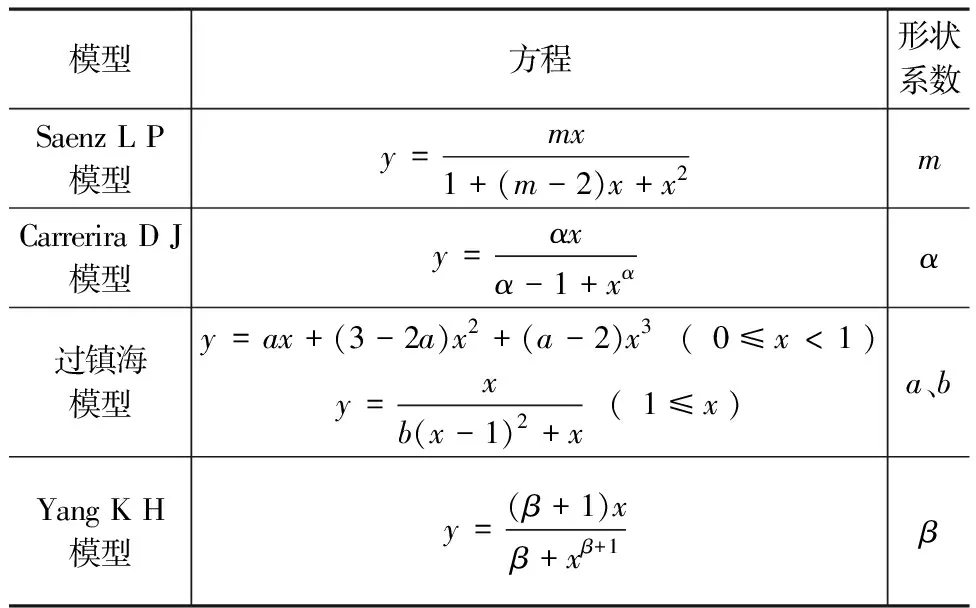

2.6 本构模型

为了更加深入地了解DSRAC的受压变形及破坏过程,有必要建立其本构模型。根据2.1节中分析得到DSRAC轴压应力-应变全曲线与普通混凝土相似,本文将在普通混凝土本构模型的基础上进一步建立DSRAC的本构模型。常见的普通混凝土本构模型有Saenz L P模型[20]、Carrerira D J模型[21]、过镇海模型[22]和Yang K H模型[23]等,模型方程如表7所示。对图6中应力-应变曲线进行归一化处理后采用上述模型对DSRAC应力-应变曲线上升段与下降段分别进行拟合,拟合结果如表8所示。

表7 混凝土应力-应变全曲线模型

从表8拟合结果可以看出,Carrerira D J模型和Yang K H模型与DSRAC应力-应变曲线上升段更加吻合,过镇海模型拟合结果中出现了初始模量小于峰值应力处割线模量的情况,与试验曲线不符,而对于DSRAC应力-应变曲线下降段,Saenz L P模型和过镇海模型拟合程度较高。因此,本文建议DSRAC轴压本构模型采用分段式方程表示,加载上升段采用Carrerira D J模型,加载峰值后下降段采用过镇海模型,表达式如式(1)和(2)所示:

(1)

(2)

式中a和b为模型形状系数。

对不同沙漠砂掺量DSRAC模型形状系数的拟合结果进行二次拟合分析,得到模型形状系数与沙漠砂掺量的关系如下:

(R2=0.998)

(R2=0.997)

式中sd为沙漠砂掺量,%。

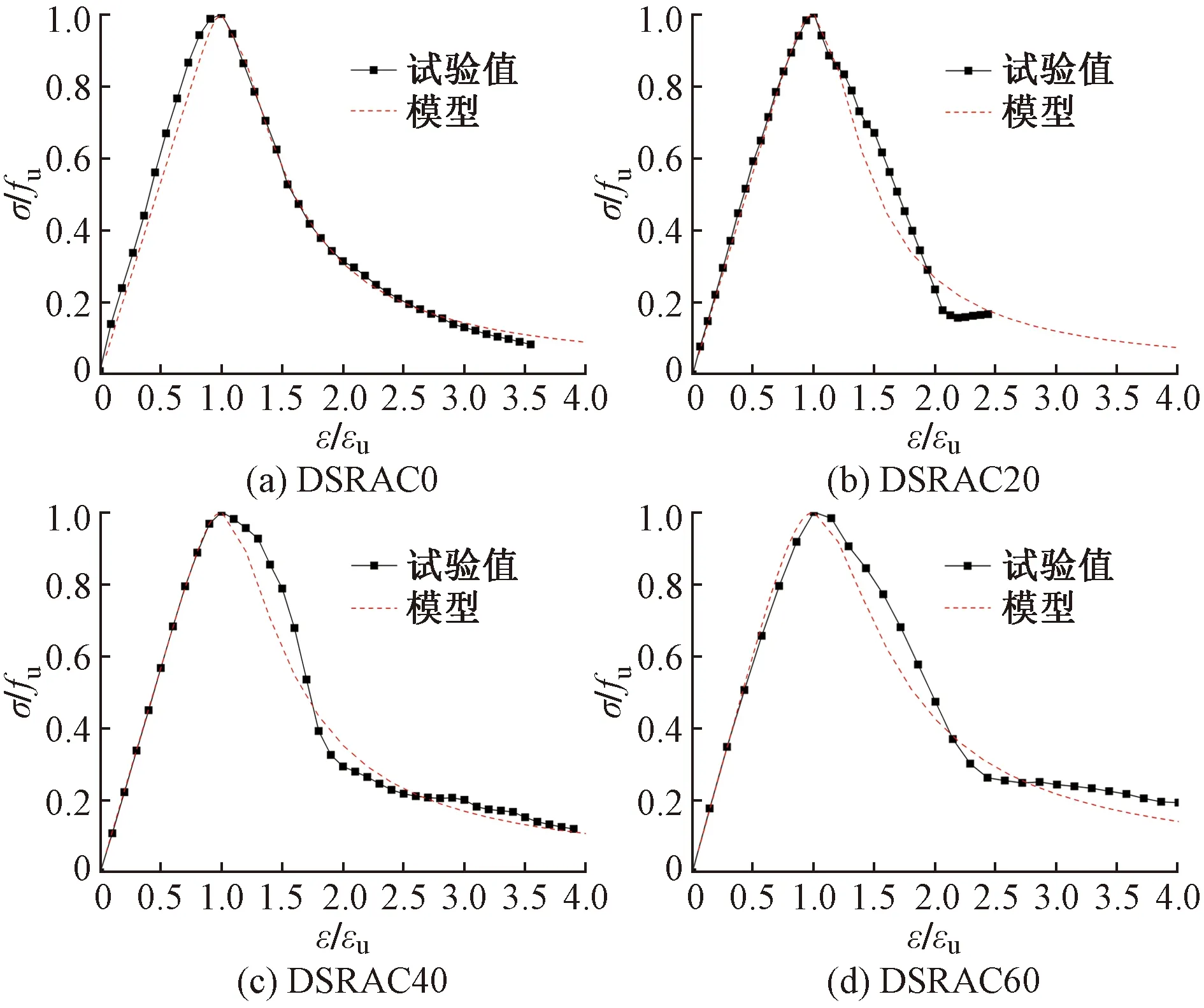

为验证模型的有效性,各组试件的试验曲线与模型曲线对比如图9所示,DSRAC应力-应变曲线上升段与模型吻合较好,下降段趋势与模型较一致,由于DSRAC峰值后破坏呈现明显的脆性,其峰值后变形存在一定的离散型,峰值后应力-应变曲线与模型存在一定的偏差。

图9 试验曲线与模型曲线对比

3 结论

(1) 沙漠砂微细颗粒与再生骨料混凝土有着较好的互补性,随着沙漠砂掺量的增加,再生骨料混凝土强度、弹性模量和横向变形系数呈现先增大后降低的趋势,其中强度和横向变形系数在沙漠砂掺量为20%时最大,弹性模量在沙漠砂掺量为40%时最大。

(2) DSRAC轴压应力-应变曲线与普通混凝土相似,基于Carrerira D J模型和过镇海模型拟合得到了不同沙漠砂掺量DSRAC的轴压本构模型,模型能够准确反映DSRAC在轴压作用下的力学特征。

(3) 采用试件表面粘贴应变片和外夹式LVDT分别采集荷载峰前和峰后应变,消除了试件开裂以及加载板间隙等因素对测量精度的影响,能够更准确地测得轴压应力-应变全曲线。