基于Moldflow的汽车接插件注塑模具设计

2023-11-14王子佳廖秋慧

王子佳,廖秋慧

(上海工程技术大学,上海 201600)

0 引 言

注塑模具经过几十年的发展,日益向着更高标准前进,塑料产品也开始越来越多出现在人们生产生活当中,注塑模具的市场非常广泛,需求很大。Moldflow是一款用于塑料模具和成型工艺设计的软件,可及时发现模具设计过程中存在的问题,常用于成型工艺参数的确定与优化,以达到缩短研发周期和降低生产成本的目的[1-3]。

汽车接插件的作用是在电路内被阻断处或孤立不通的电路之间建立连接。汽车接插件形式和结构是千变万化的,其孔洞结构偏多,且侧方也有孔洞,比较复杂,成型困难。本文以一种汽车接插件为例,利用Moldflow进行模流分析,并用UG软件进行设计模具结构,得到此类产品的注塑方案。

1 塑件工艺性分析

1.1 塑件结构分析

图1为汽车某接插件塑件的三维(3D)模型,该塑件结构较为复杂,侧方具有孔洞。塑件尺寸中等、壁厚均匀,适合注塑成型。经测量,塑件体积为41.206cm3。基于以上特点,该塑件注塑模具设计需解决以下工艺问题:

图1 塑件三维模型

(1) 为保证该塑件成型壁厚均匀,需选择合适的浇口位置和形式;

(2) 由于该塑件结构不对称,需选择合适的分型面位置;

(3) 因塑件侧方有孔洞,结构复杂,需选择合适的侧抽芯机构。

1.2 材料选择

根据塑件分析,选用PA66+G30材料,英文名称为Polyamide66+G30,中文名称为聚酰胺66+G30,该材料绝缘性、抗腐蚀性较好,机械强度较高,且无毒,对环境没有污染。其原材料为颗粒状,有多种颜色,根据塑件颜色和质量,可以选择不同的材料。材料的密度为1.38g/cm3,取材料的平均收缩率为0.50%。工艺参数:模具温度30~85℃,注塑机料筒温度260~310℃,原材料干燥条件为8h(105℃),材料允许的注塑压力为60~90MPa。

2 注塑模具结构设计

2.1 浇注系统设计

2.1.1 浇注系统方案

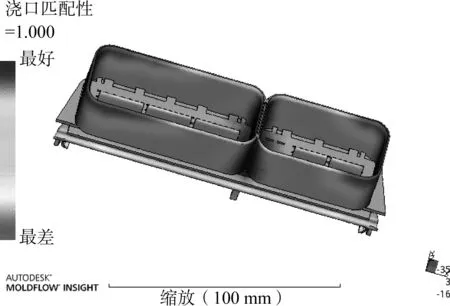

浇注系统是模具重要的组成结构,直接影响着熔料的流动以及成品的质量。其中浇口的位置十分重要,而且修改比较困难,所以本文选择Moldflow软件进行浇口位置分析,得到的结果如图2所示。

图2 浇口位置分析

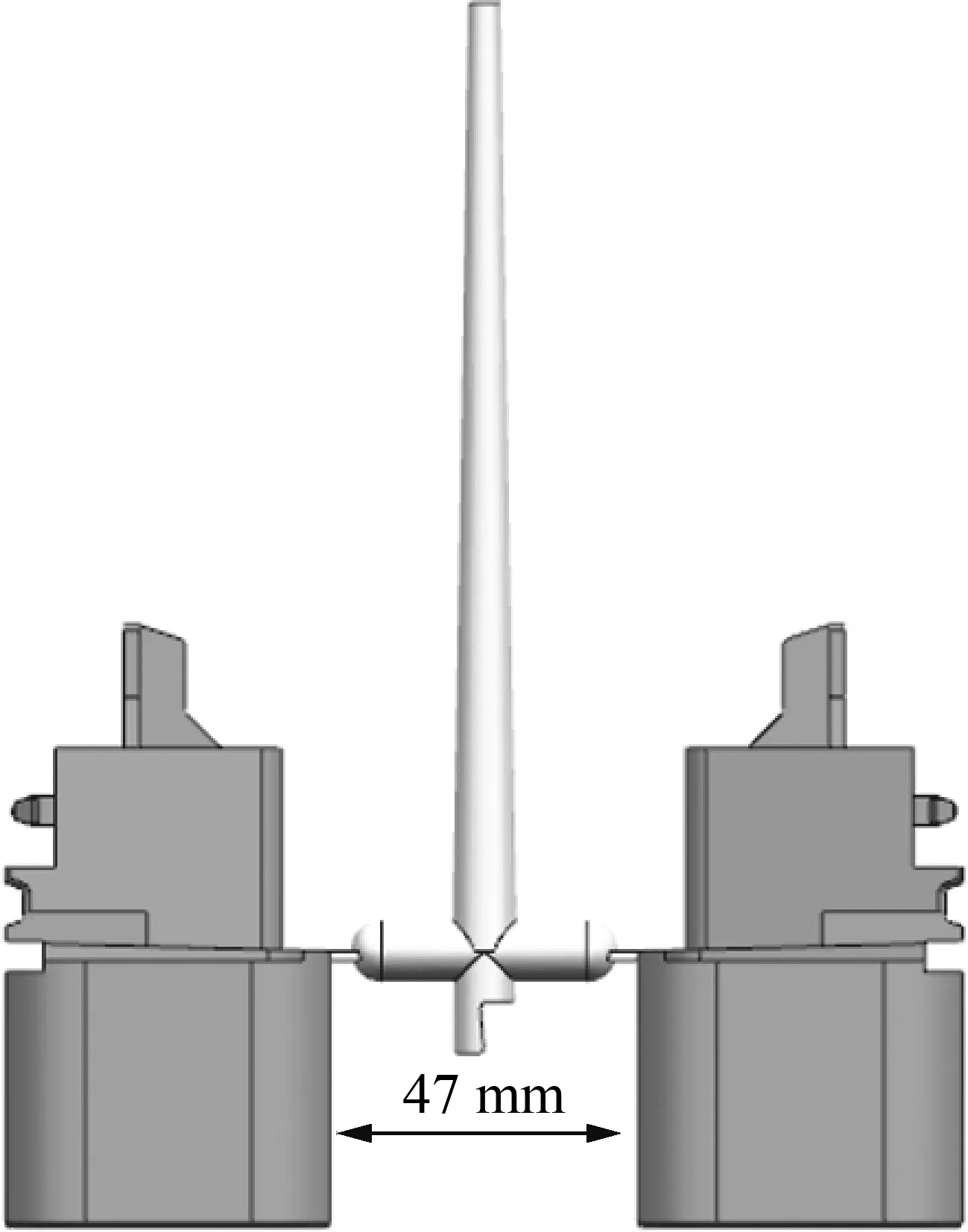

由图2可知,塑件中间接线框连接处为最佳浇口位置。本设计为一模两腔,浇口系统布局设计如图3所示。

图3 浇注系统布局

2.1.2 模流分析

浇注系统方案确定后,通过Moldflow从塑件缺陷方面进行模流分析,验证此方案并完善浇口设计。工艺参数选用PA66推荐参数,分析结果如图4所示。

(a) 缩痕分析

图5 浇口设计

通过CAE模流分析可知,该方案气穴缩痕缺陷较少,熔接线也达到要求,不容易产生裂痕。根据产品自身大小和壁厚,查询资料和经过分析得出结论:采用侧面单浇口的浇口类型,尺寸参数如下:侧浇口长度2mm,侧浇口宽度2mm,侧浇口高度1mm。

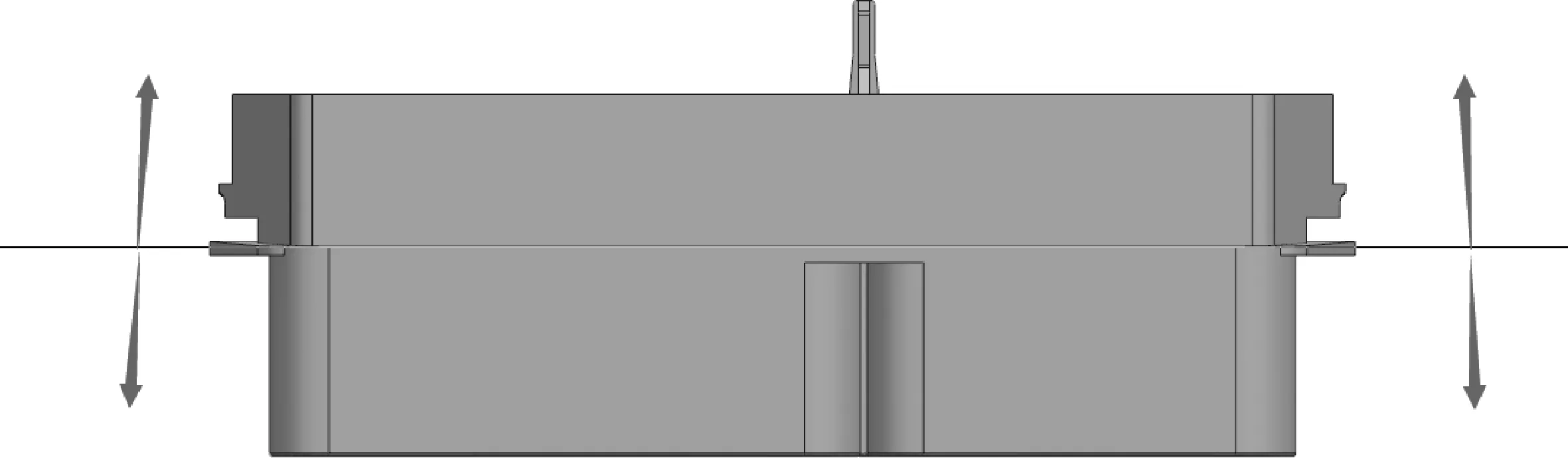

2.2 分型面设计

分型面的选择需要考虑模具整体设计结构,选择塑件最大端面,方便脱模,分开模时尽量外观不要留有顶出痕迹、分型线等影响塑件外观的痕迹。并确定好脱模方向,还需要考虑到塑料产品热胀冷缩的性能,因此设计的时候需要把塑件留在型芯后模上面,便于顶杆或者推板等推出机构顶出产品[5]。具体的分型面如图6所示。

图6 分型面设计

2.3 型芯型腔设计

2.3.1 型腔结构设计

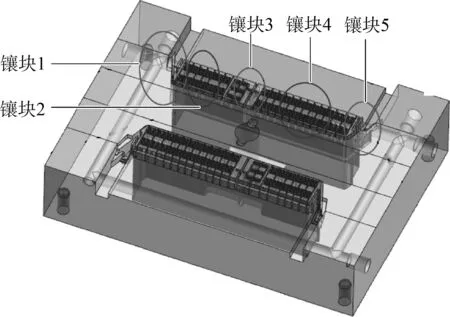

型腔一般与塑件的外表面接触,里面布有水道均匀冷却产品,此外还有流道系统。型腔分为整体式和镶拼式,对于那些表面精度要求不高,对外观没有太大要求的一般用整体式的,也就是定模型腔,缺点就是不易更换,更换成本较贵,维修也不方便,优点是强度好,制造方便。而镶拼式就是可以拆开下来,维修比较方便,好加工,且适合复杂塑件,因此本次采用的是镶拼组合型腔。型腔结构如图7所示。

图7 型腔设计

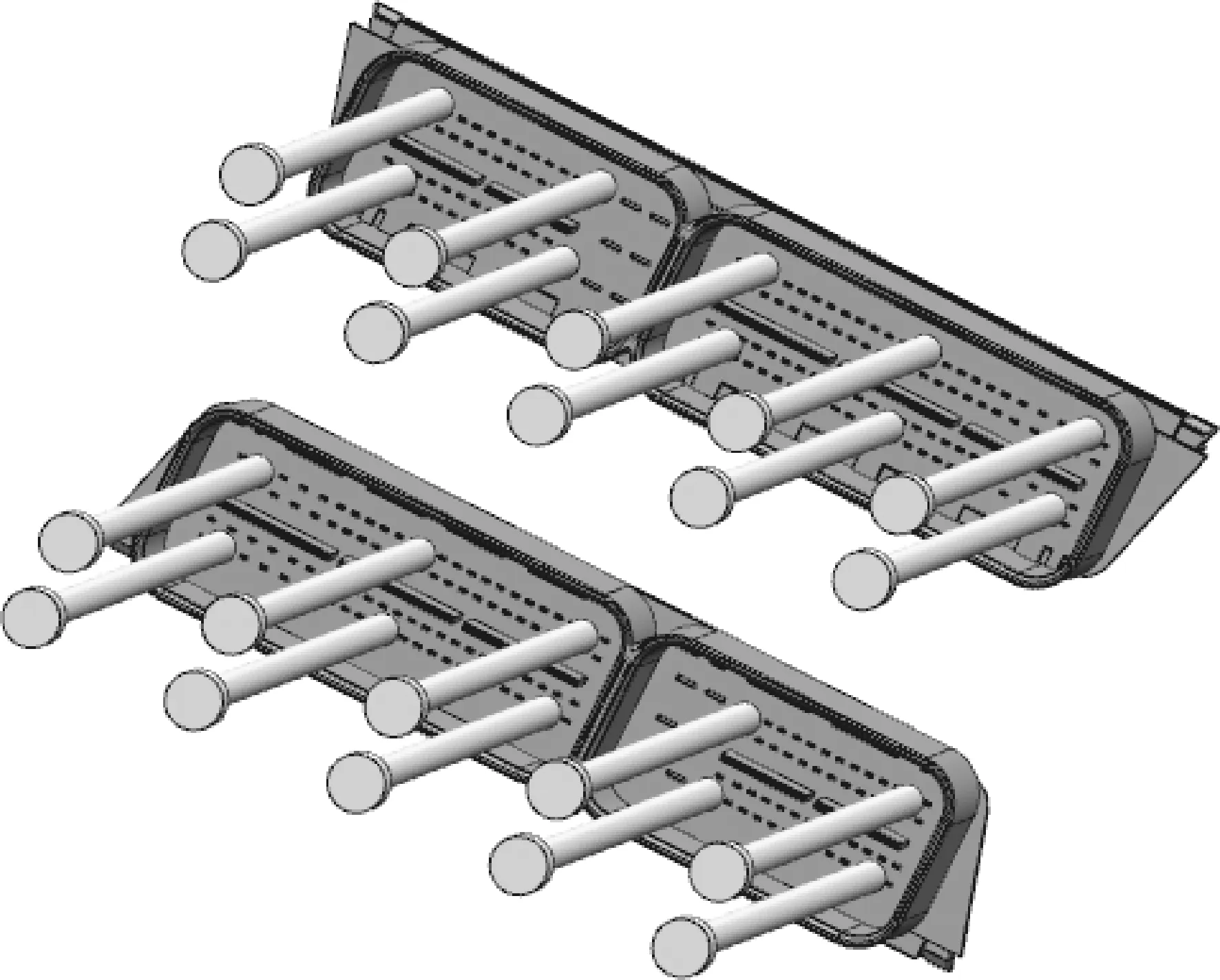

2.3.2 型芯设计

型芯的成型区域和型腔不同,一般是产品内表面,型芯则是在动模板开了一个大的槽放型芯,也是通过螺丝锁紧动模板和型芯。动模板和型芯是固定在注塑机运动的那一端,开模和合模时左右运动。顶出系统顶针通过型芯顶出产品,还设计有勾料针孔。同样型芯上面也需要设计水道均匀冷却产品,注意顶针、水道、螺丝或者其他结构不要干涉,相关尺寸需要把控好[6]。本次采用镶嵌式型芯结构形式,具体如图8所示。

图8 型芯设计

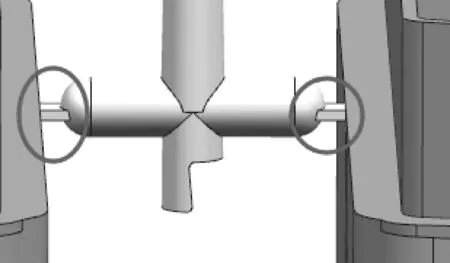

2.4 侧向抽芯机构设计

对于有卡口的以及侧面、内壁等处有侧孔的塑件,不能直接脱模,就需要设计抽芯系统[7]。在所有侧向抽芯机构中,斜导柱侧向抽芯机构因其稳定性好、结构简单、工作效率高等特点而被广泛应用[8],所以此次设计采用斜导柱侧向抽芯的结构,如图9所示。

图9 斜导柱侧抽芯结构

图10 斜导柱侧抽芯结构整体

注入材料后待塑件冷却,动模开模,在开模力的作用下,斜导柱斜向上运动,楔紧块也向上运动,滑块沿滑槽向两侧运动,拉出塑件,然后滑块在复位弹簧在作用下复位,动模在复位杆作用下复位,完成合模。

2.5 推出机构设计

本次采用标准模架,最主要的设计就针对于模具的成型部件,一般情况下是顶针或者推板或者斜顶等等机构,都是通过底针板压紧到面针板上面实现一个定位和固定作用的。弹簧起到弹开复位作用,复位杆起到复位、定位作用,整个系统构成了一个脱模系统。设计要精简而又保证模具质量,且节省后续的铣削加工,顶杆尽量布置在产品相对平的位置,以方便加工,对于斜面设置顶针不能避免的情况需要设计防滑纹,既可防滑又美观[9]。

推杆直径一般为1.5~18mm之间,小的产品选用较小的顶杆,大的产品采用大的顶杆。顶杆要均匀分布,还要保证其强度,保证能顶出产品而顶杆又不发生变形,顶杆间距均匀也可以使得顶出力均匀和平衡[10],本次设计顶杆布局和结构如图11所示。

图11 顶出系统设计

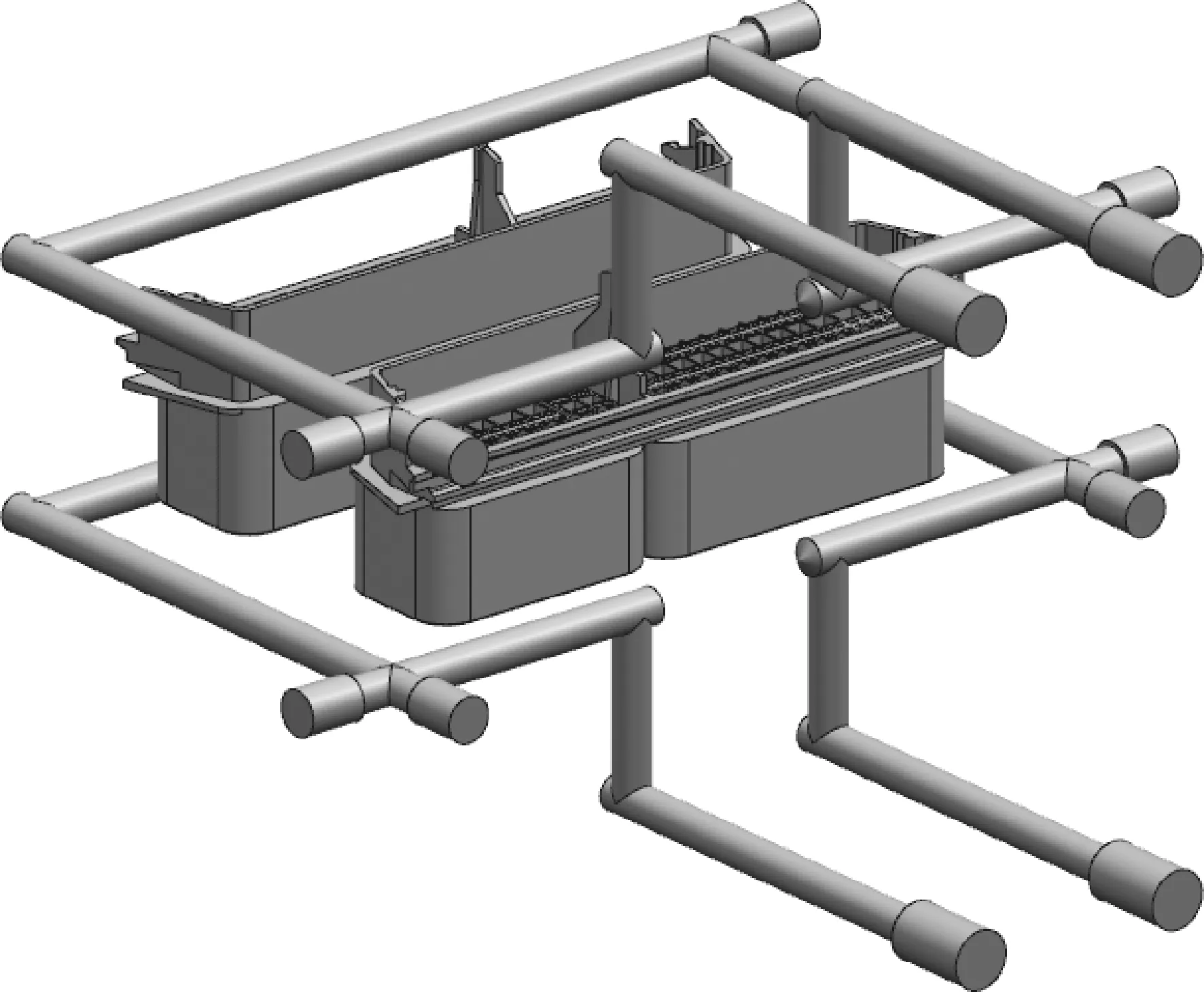

2.6 冷却机构设计

2.6.1 冷却系统方案

冷却水道设计一般根据塑件大小、布局、高度等等因素来决定的,水道直径常用一般有6, 8, 10, 12mm等等,设计水道就是为了冷却塑件。因为本次设计塑件结构一般,根据水的体积流量,再通过分析塑件和查阅相关资料和手册,选用冷却水管道的直径为8mm,可满足要求。[11]具体冷却系统设计如图12所示。

图12 冷却系统设计

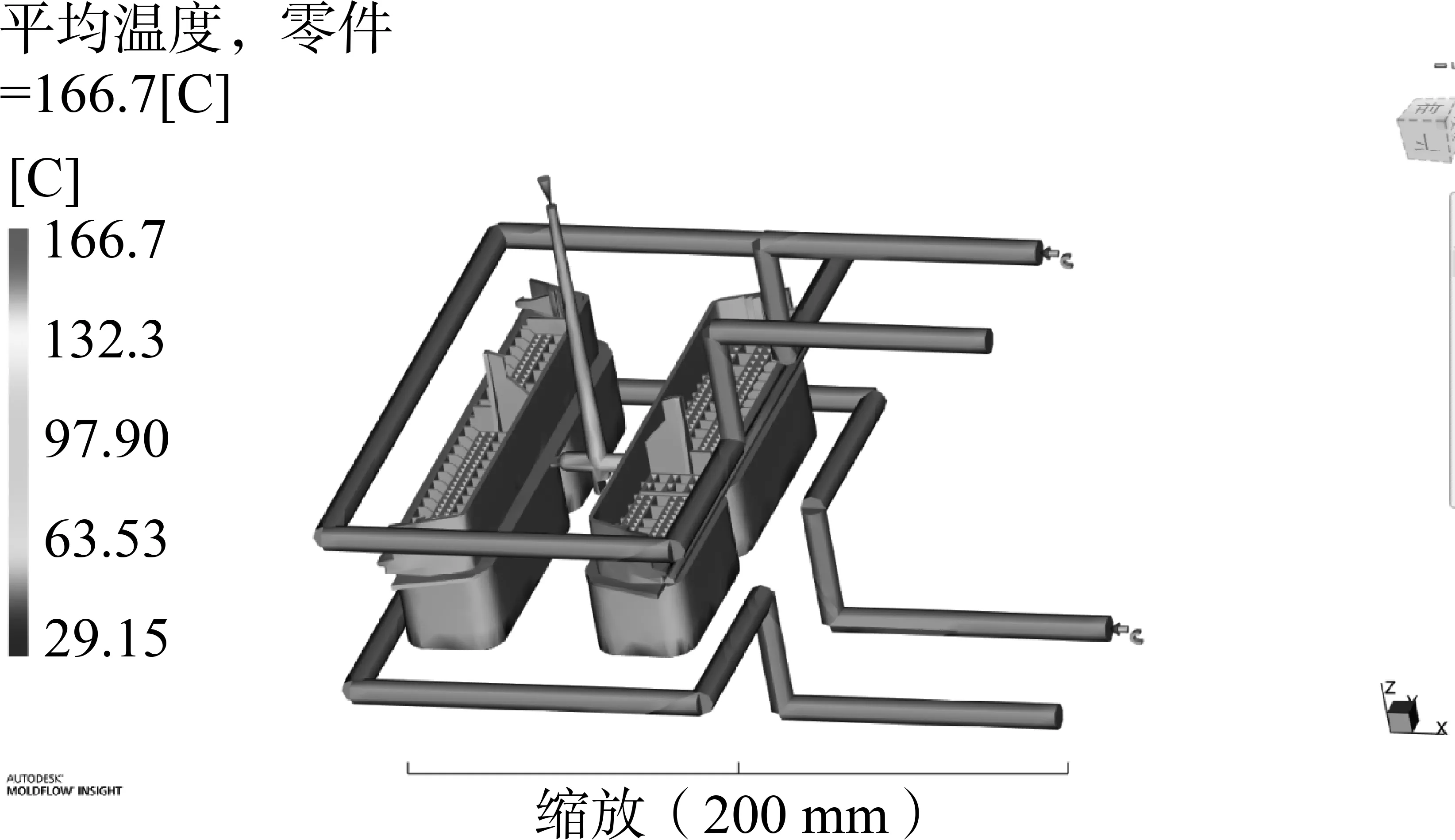

2.6.2 冷却系统模流分析

通过Moldflow温度分析可知,塑件的最高温度为216.2℃,平均温度为166.7℃。回流冷却温度为27.37℃。出水口壁管温度为30.58℃,动模定模之间的温度差为40.75℃。结果如图13所示。可见冷却均匀,故该方案可行。

图13 冷却系统模流分析

2.7 复位机构及导向机构设计

复位也是模具设计当中非常重要的一个结构,复位机构有由复位杆和弹簧组成,复位杆需要保证超高的强度和刚度,采用SKD61可以满足实际的要求,弹簧通过注塑机顶棍外力压缩,顶棍退回后弹簧复位,弹簧采用标准件即可,根据顶出行程而言,一般弹簧长度为面针板端面到动模板底面30~50mm之间,中小型模具通常为30mm就满足条件[12],复位机构如图14(a)所示。

(a) 复位机构

模具导向机构非常的重要,它们为模具开合模导向,关系到模具运行的流畅性。导向一般由导柱和导套组成,配合导向。两板模和三板模的导向机构略微不同:两板模导柱类似一根圆柱体,下端杯头固定在动模板上面,上端要保证强度,上端圆柱面有一些圆槽用来存放黄油保证润滑。而三板模则是导柱从顶板向下到垫块里面,导套则是在脱料板、定模板和动模板里面固定。导套和导柱配合需要一定的配合公差,保证左右运动不会卡住,导柱和导套因为需要运动和耐热、耐摩擦等要求,所以都采用SKD61[13]。具体结构和配合如图14(b)所示。

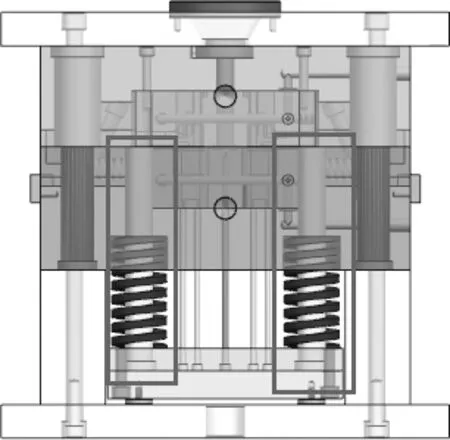

3 整体结构及工作原理

图15为汽车接插件注塑模具图,根据国家标准GB/T 11335—2008,选择CI-3335-A90-B110-C120的模具型号。

1—动模座板;2—顶杆板;3—顶杆;4—复位杆;5—弹簧;6—动模板;7—型芯镶块;8—型芯;9—型腔镶块;10—型腔;11—定模板;12—定模座板;13—内六角螺丝;14—导柱;15—导套;16—内六角螺丝;17—内六角螺丝;18—内六角螺丝;19—内六角螺丝;20—垃圾钉;21—勾料钉;22—垫块;23—内六角螺丝;24—限位块;25—弹簧;26—斜导柱;27—滑块;28—锁紧块;29—内六角螺丝;30—内六角螺丝;31—浇口套;32—定位圈;33—内六角螺丝

模具注塑成型具体工作流程为:

(1) 将注塑模具与注塑机安装配合,将PA66+30%材料加入注塑机当中,将其加热至熔融状态,熔融态塑料经过主流道、分流道及浇口之后进入型腔10,然后在型腔内充分保压和冷却;

(2) 待塑件完全固化后,注塑机带动模具动模部分运动,使塑件脱离型腔10,紧包在型芯8上;

(3) 紧接着斜导柱26抽离滑块27,与锁紧块28向上移动,滑块27在斜导柱26的带动下移动到限位块24处,完成侧抽芯;

(4) 顶杆3在顶杆板2的作用下推出塑件;

(5) 推出结束后,在弹簧25的作用下,斜导柱26、滑块27及锁紧块28回到原位;在弹簧5的作用下,顶杆3和顶杆板2回到原位;

(6) 在注塑机的作用下,模具动模与定模完成合模;

(7) 重复以上步骤进入下一个周期。

4 结 论

针对一个汽车接插件,通过Moldflow模流分析,选定了最佳浇口位置,选用点侧浇口,并设计了合理的冷却系统。完成模具整体设计,采用一模两腔的布局,镶拼式型腔结构,抽芯结构为斜导柱侧抽芯,采用顶杆顶出结构,最后对模具工作流程作了介绍,对结构相似的模具设计提供了设计思路和参考。