中等深度锥形件侧壁起皱模拟分析及解决措施

2023-11-14董海东资阳鹏

孙 慧,董海东,资阳鹏

(1. 陕西工业职业技术学院材料工程学院,陕西 咸阳 712000;2. 宁波鹏信模具制造有限公司,浙江 宁波 315000)

0 引 言

图1是不锈钢餐盒模型,是《冲压成型工艺与模具设计》和《覆盖件模具设计》课程中的典型教学案例。但在首次试模时,该锥形件侧壁出现了严重的起皱问题,为获得成功的教学案例,本文将借助于华中科技大学的FASTAMP板料成型模拟软件,分析该锥形件拉深时的应力应变状态,探讨引起其侧壁起皱的应力状态及解决措施。

图1 不锈钢餐具模型

1 工艺性分析

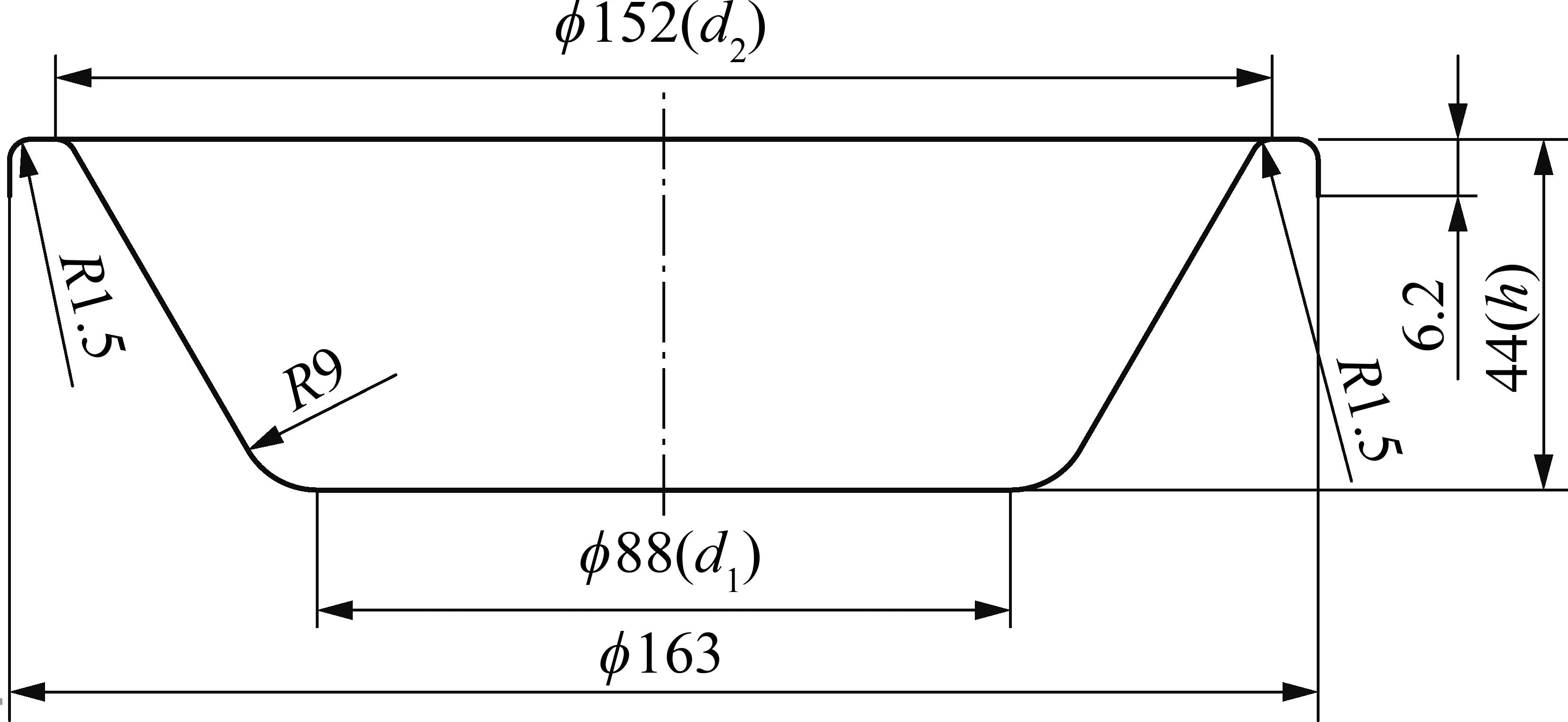

对于不同高度的筒形拉深件,其拉深次数是根据极限拉深系数来确定,即保证各次的实际拉深系数稍大于各次的极限拉深系数。但对于不同高度的锥形拉深件,其拉深次数是根据锥形件的相对高度(h/d2)来确定的:当h/d2<0.2时,其属于浅锥形拉深件,可一次拉深成型;当0.2

图2 中等深度锥形件

(a) 拉深工序二维图

2 拉深方案及应力应变分析

最初的设计方案为:落料→首次拉深→二次反拉深。经过试模发现:锥形件出现了严重的侧壁起皱问题。经过模拟分析发现:起皱是侧壁在变形时切向压应力过大所致。改进后的拉深方案为:落料→拉深→翻边。经过试模,锥形件质量合格。下面详细介绍这两个方案。

2.1 方案一:拉深应力应变

2.1.1 拉深方案的确定

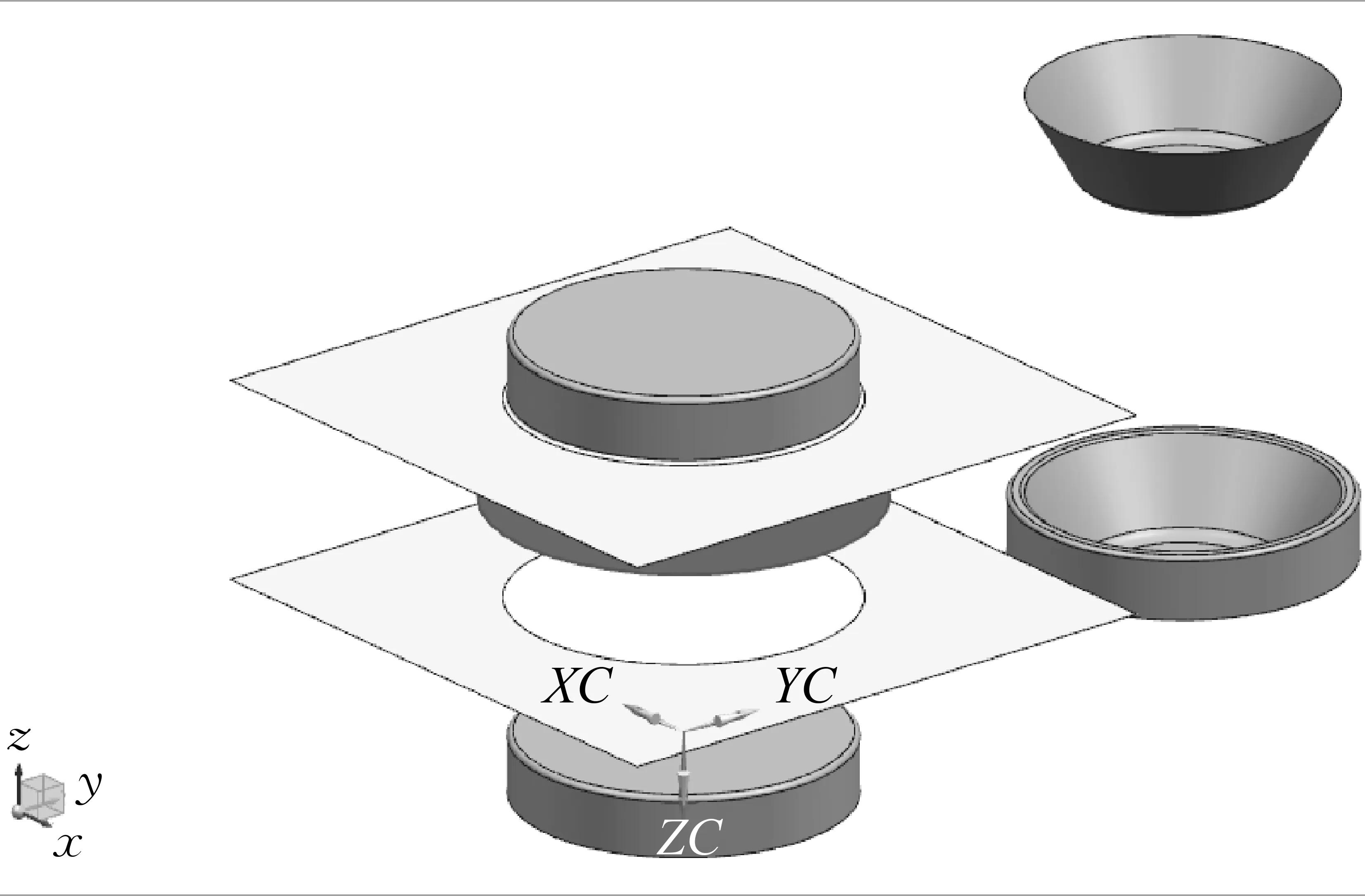

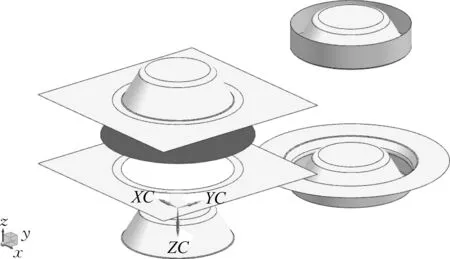

第二道拉深工序可以采用反拉深,反拉深时工序件与凹模包角为180°,坯料沿凹模流动的摩擦阻力和弯曲抗力均增大,坯料的流动性变差,因此反拉深成型需要更大的径向拉应力,相应地,径向伸长变形量也增大,从而减小了切向压缩变形所需的切向压应力,可降低锥形件侧壁起皱的趋势[2]。同时,二次拉深采用反拉深是想省去后续的翻边工序。依此确定该锥形件的拉深方案一:落料→首次拉深→二次反拉深,如图3所示。首次拉深为正拉深,采用倒装式拉深模,拉深成筒形件;二次拉深为反拉深,采用正装式拉深模,拉深成锥形件,由于反拉深可以增大径向拉应力,二次反拉深可以不设置压边圈。

2.1.2 材料模型的定义

方案一中,试模材料为1Cr13不锈钢,厚度为0.8mm。在FASTAMP材料库中选用DC04牌号(欧盟标准)材料,该牌号材料属于冷链轧低碳钢,适用于深拉深成型,中国宝钢有生产。DC04牌号中的质量、密度、弹性模量、泊松比、应变强度系数、硬化指数和屈服应力等参数值不变,需要重新输入拉深试验测得的1Cr13不锈钢厚向异性指数[3],见表1。

表1 1Cr13不锈钢的厚向异性指数

2.1.3 拉深工序的创建

FASTAMP软件中的forming analysis wizard(成形分析向导)模块可以进行多工位和多工序级进模成型仿真[4]。创建首次拉深工序时,“压机类型”选用单动压力机:即凸模在坯料下面,凹模在坯料的上面,凹模作为主动工具向下运动完成首次拉深;由于首次拉深后工序件的片体是从凹模型面抽取的,所以“参考几何体”选用凹模型面。凹模—坯料摩擦面、压边圈—坯料摩擦面均需要润滑,摩擦系数为0.05;凸模—坯料摩擦面不需要润滑,摩擦系数设为0.125。定义完拉深工具后要对工具进行自动检查定位:凹模到凸模的距离为200mm,凹模到压边圈的距离为100mm,如图4图左所示。

图4 方案一的拉深工序模型

创建二次反拉深工序时,“压机类型”选用双动压力机:即凹模在坯料的下面,凸模在坯料上面,凸模作为主动工具向下运动完成二次拉深;由于二次拉深后零件的片体是从凸模型面抽取的,所以“参考几何体”选用凸模型面。凹模—坯料摩擦面、压边圈—坯料摩擦面均需要润滑,摩擦系数为0.05;凸模—坯料摩擦面不需要润滑,摩擦系数设为0.125。定义完拉深工具后要对工具进行自动检查定位:凹模到凸模的距离为200mm,凹模到压边圈的距离为100mm。同时要对二次拉深的工具和首次拉深的工序件进行工位偏移:即将二次拉深凸、凹模沿J方向(Y方向)水平定位300mm;将首次拉深工序件也延J方向(Y方向)水平定位300mm,如图4图右所示。

2.1.4 模拟结果及试模结果

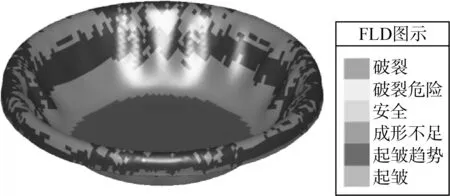

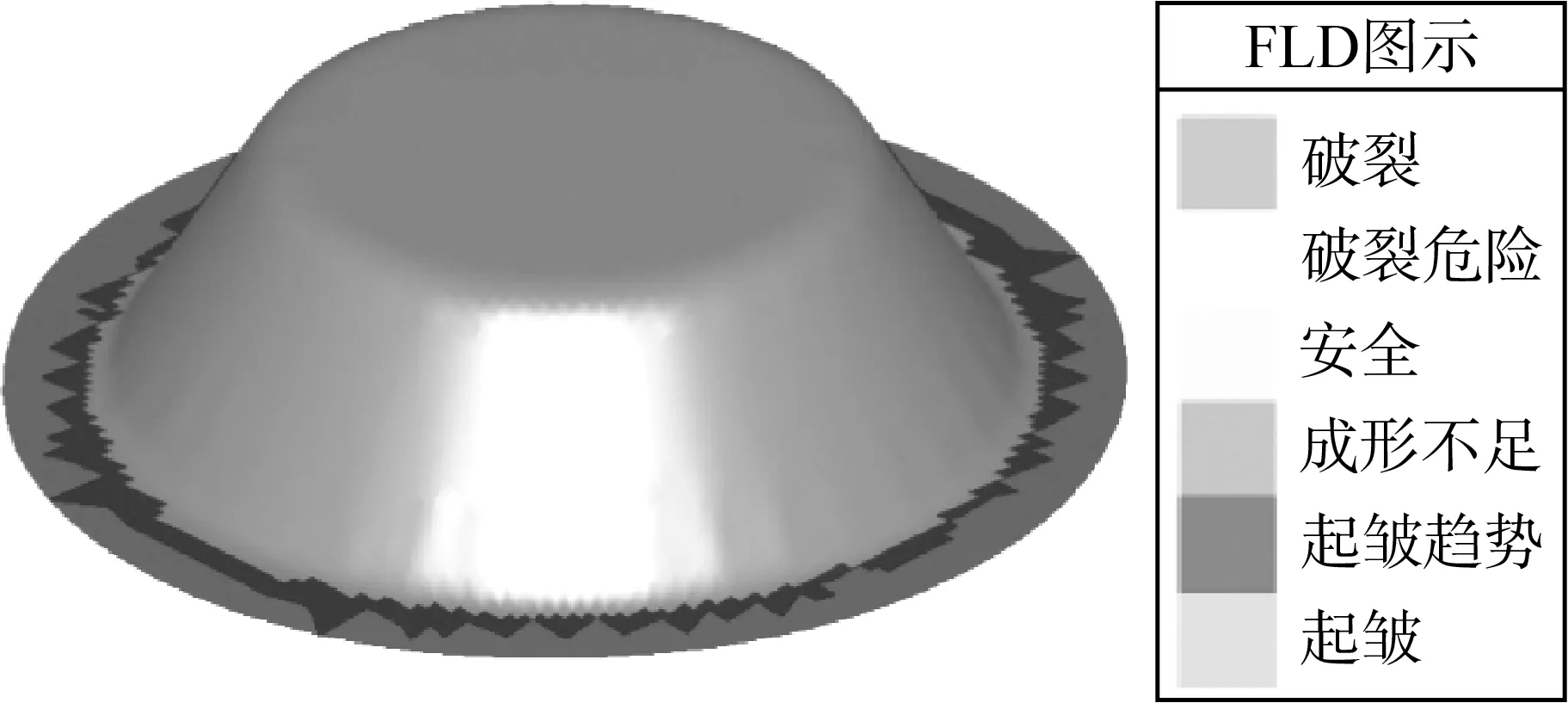

图5分别是直径为192mm的坯料在二次反拉深后的成型极限图和试模结果,再一次证明:锥形件的成型属于拉深与胀形相结合的复合成型,即锥形件侧壁上段是拉深变形(切向压缩变形、径向伸长变形),锥形件侧壁下段是胀形变形(切向和径向均伸长变形),但在整个侧壁,拉深变形的成分占主导地位。

(a) 成型极限图

从图5的试模结果来看,锥形件出现的质量问题主要是侧壁起皱,而解决起皱最根本的方法就是降低起皱区的切向压应力。降低切向压应力的措施很多,措施一:增大坯料直径。在方案一中增大坯料直径,就是增大了首次拉深工序件的高度,进而增大了二次反拉深时工序件对凹模的包紧力,相应地增大了拉深时坯料的流动阻力,最终增大了径向拉应力和径向伸长变形,使得切向压缩所需的切向压应力降低,侧壁的起皱趋势也会降低[5]。图6分别是直径为208mm的坯料在二次反拉深后的成型极限图和试模结果。

(a) 成型极限图

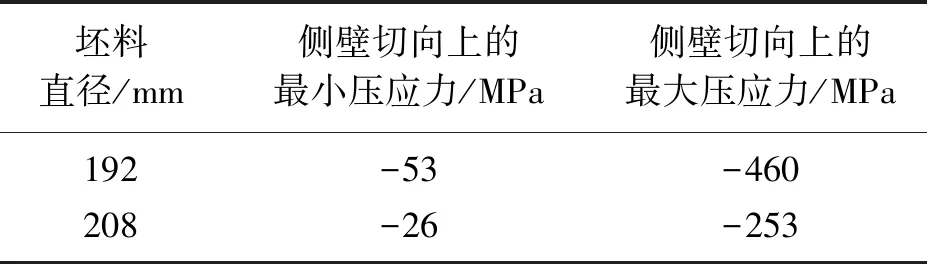

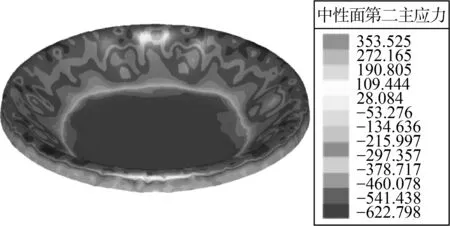

图7分别为直径192mm和208mm的坯料反拉深至22mm时的第二主应力状态图(切向压应力状态图),比较两者侧壁上的最小切向压应力和最大切向压应力,可以看出:增大坯料直径能有效减小起皱区(侧壁)的切向压应力,见表2。试模结果也证明了这一点。且坯料直径为208mm的锥形件因切向压应力有效降低,相比直径为192mm的锥形件,侧壁起皱的时间被推迟了。

表2 反拉深22mm时的第二主应力(切向压应力)

(a) 坯料直径为192mm

2.2 方案二:拉深应力应变分析

2.2.1 拉深方案的确定

由图5和图6可知:增大坯料直径可以有效降低切向压应力,但对于该锥形件,在拉深至22mm时就开始起皱,随着拉深的继续,起皱区域沿侧壁向下延伸,主要原因是锥形件侧壁处于悬空状态,不与模具表面接触,坯料的抗失稳能力较差,易失稳起皱。因此,靠反拉深增大径向拉应力的方法来解决起皱问题,效果不明显。要想明显地增大径向拉应力,可以采用一次拉深成型,这样可增大压料面积;并采用压边圈,弹力源为液压缸或气缸。依此确定该锥形件的拉深方案二:落料→拉深→翻边,如图8所示。

(a) 拉深工序二维图

2.2.2 材料模型的定义

方案二中,试模材料为SUS304不锈钢,厚度为0.8mm。在FASTAMP材料库中选用DC04牌号(欧盟标准)材料,该牌号材料是适用于深拉深成型的冷链轧低碳钢。同方案一中的材料模型的定义一样,质量、密度、弹性模量、泊松比、应变强度系数、硬化指数和屈服应力等参数值不变,需要重新输入拉深试验测得的SUS304不锈钢厚向异性指数,见表3。

表3 SUS304不锈钢的厚向异性指数

2.2.3 拉深工序的创建

拉深工序的创建如图9所示:拉深工序的“压机类型”选用单动压力机,工序设置同方案一中首次拉深的工序设置;翻边工序的“压机类型”选用双动压力机,工序设置同方案一中二次拉深的工序设置。翻边工序不设置压边圈,但为了防止翻边时出现起皱,采用锥形凹模拉深:锥形凹模使坯料在被拉至凹模锥面时形成了曲面过渡形状,坯料的抗失稳能力得到增强;凹模锥面对坯料变形区的作用力也有助于坯料产生切向压缩变形[6-7]。

图9 方案二的拉深工序模型

2.2.4 模拟结果与试模结果

图10为拉深方案二的成型极限图和试模结果,结果证明:增大压料面积和采用压边圈(弹力源为液压缸或气缸)有效解决了锥形件侧壁起皱的问题。图10(a)显示,凸缘区有起皱趋势,但试模结果是凸缘未起皱。

(a) 成型极限图

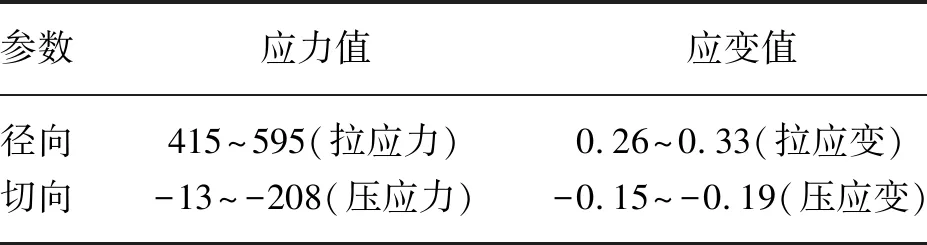

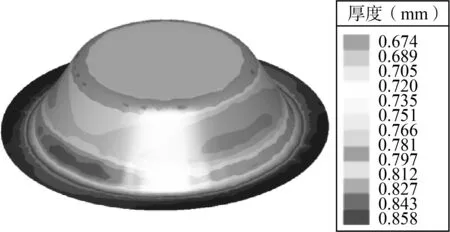

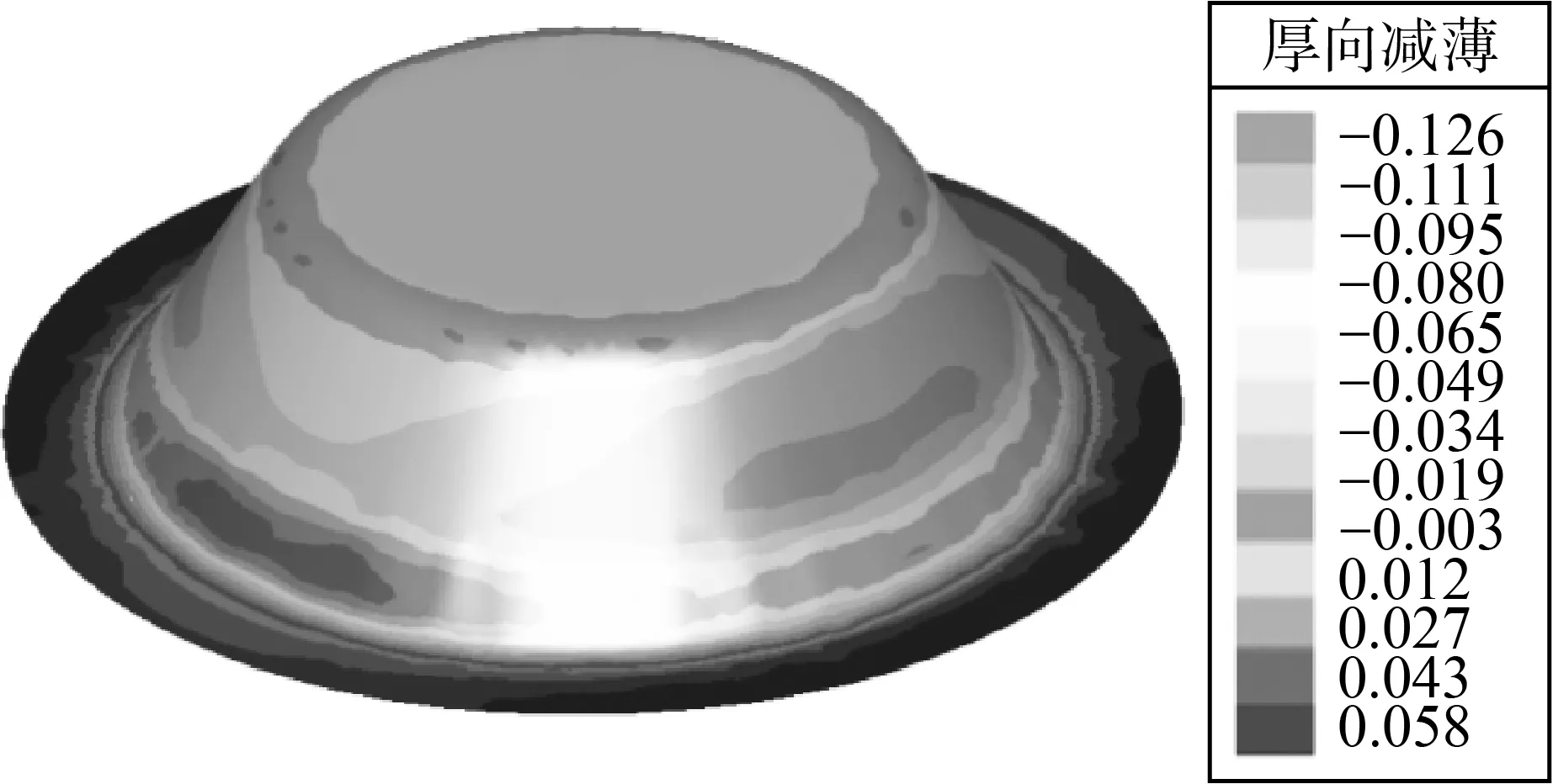

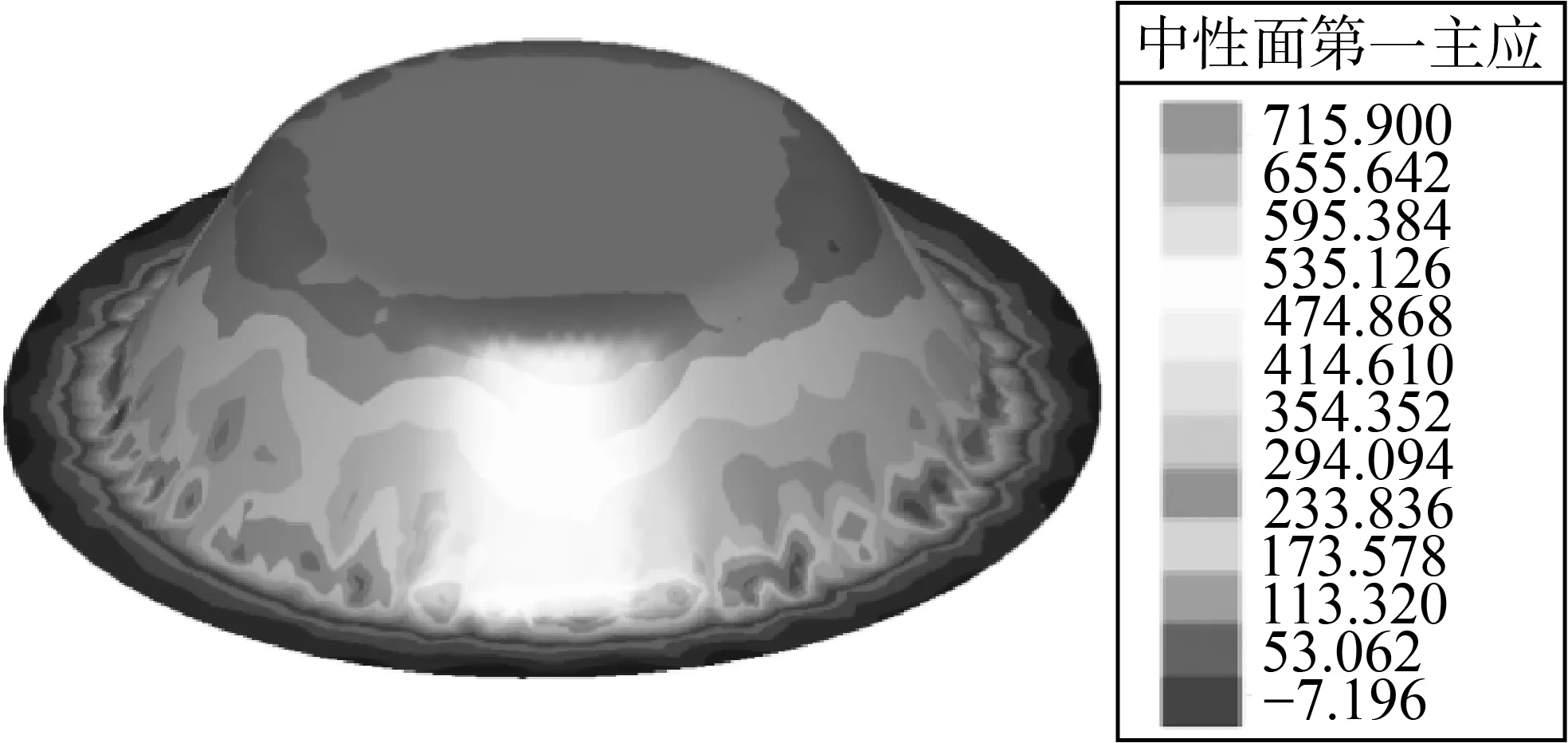

图11和图12是拉深工序件的厚度云图和厚度减薄量,图中可以明显地看到:壁厚最薄的地方不在锥顶圆角处,而在靠近锥底圆角的侧壁处的厚度为0.674mm,厚度减薄量为12.6%,小于拉深件所允许的最大减薄量18%,拉深是安全的[8]。比较图13的4个图中厚度最薄处的数据,归纳成表4。

表4 靠近底部圆角的侧壁处(壁厚最薄处)的应力应变状态分析

图11 厚度云图

图12 厚度减薄量

(a) 第一主应力(径向拉应力)

3 结 论

(1) 由图13(a)和(b)可知,锥形件侧壁处拉深变形区域的占比远大于胀形变形区域的占比。分析侧壁的主应力状态:拉深区径向为拉应力、切向为压应力;胀形区径向和切向均是拉应力。根据主应力状态对塑性影响的顺序可知:同号主应力状态下产生的变形抗力值大于异号主应力状态下产生的变形抗力值。也可以理解为:锥形件侧壁处,胀形区的变形抗力大于拉深区的变形抗力。由最小阻力定律可知,在同时存在两种变形的情况下,材料总是按最小阻力的方向变形。故对于锥形件侧壁,拉深占比要大于胀形占比,因此,在锥形件成型过程中要解决的主要质量问题为侧壁起皱问题。

(2) 在方案一中,锥形件侧壁起皱原因为:起皱区的最大主应力是切向压应力,切向压应力过大,便会失稳起皱。方案二改变了起皱区的应力应变状态,见表2:起皱区的最大主应力变为了径向拉应力、最大主应变也变为了径向伸长变形,径向产生了充分的伸长变形,使得切向压缩所需的压应力降低了,起皱趋势也大大降低。

(3) 对比案例一和案例二可知:增大压料面积,同时采用以液压缸或气缸为弹力源的压边圈,可大大增加锥形件侧壁的径向拉应力,从而降低切向压缩所需要的切向压应力,降低拉深起皱的趋势。试模和模拟结果证明:文献中提到的“中等深度锥形拉深件(0.2