矿用识别卡充电形式优化设计及强度分析

2023-11-14桂峻浩

桂峻浩

(贵州盘江精煤股份有限公司,贵州 盘江 553536)

0 引 言

2019年10月12日,山东省出台《煤矿人员精确定位系统技术要求(试行)》文件,要求精确定位系统巡检周期不超过5s。随着精确定位技术如ZigBee定位技术、UWB定位技术的应用,以及巡检周期的要求,标识卡的功耗不断增大,为了控制识别卡的结构尺寸,有必要开发可充电式识别卡,克服电池尺寸过大的问题。识别卡的充电结构除了要保证可靠充电,还需要达到GB/T 4208—2017中的IP65的要求。《煤矿井下作业人员管理系统通用技术条件》要求,采用可充电电池的识别卡,每次充电应能保证识别卡连续工作时间不小于7d。而与识别卡配套的充电座,充电频繁,需要保证结构可靠耐用。结合市场已有的充电结构,本研究分析了各充电形式的优缺点,提出了一种新的适用于煤矿特殊环境的识别卡充电结构形式。

1 常用充电类型

便携式设备的充电结构样式,民用市场已经有许多成熟的方案。结合煤矿的特殊环境(煤尘多、温度高,工人操作幅度大等),市场上已开发出了几种充电结构,如弹片式[1]、铜顶针式、磁吸式等[2],其优缺点如表1所示。

表1 常用充电结构形式

鉴于以上充电结构形式在煤矿生产过程中出现了许多不理想状况,需要进行重新设计。由表1可知,要满足煤矿的使用要求,充电结构需具有一定的夹紧力、充电接触面适中、充电接触可靠等特点。

磁吸式充电方式,随着时间增长,以及煤灰的影响,识别卡后续的充电有很大不确定性;而弹片式充电方式,由于弹片夹紧力小,充电可靠性不足。为提高充电可靠性,本文作者做如下三方面的优化设计:

(1) 为保证夹紧力,采用比铜弹片夹紧力大的弹簧件;

(2) 增大充电触点的尺寸,提高充电接触面,防止充电错位;

(3) 为减小充电触点表面残留煤灰的影响,采用大顶针(比磁吸式的铜顶针粗)设计,在识别卡放入充电座过程中,利用顶针针尖刮除充电触点上的煤灰,从而使得顶针针尖与充电触点表面金属充分接触,达到稳定接触和充电的目的。

2 充电触头结构形式优化设计

2.1 顶针结构设计

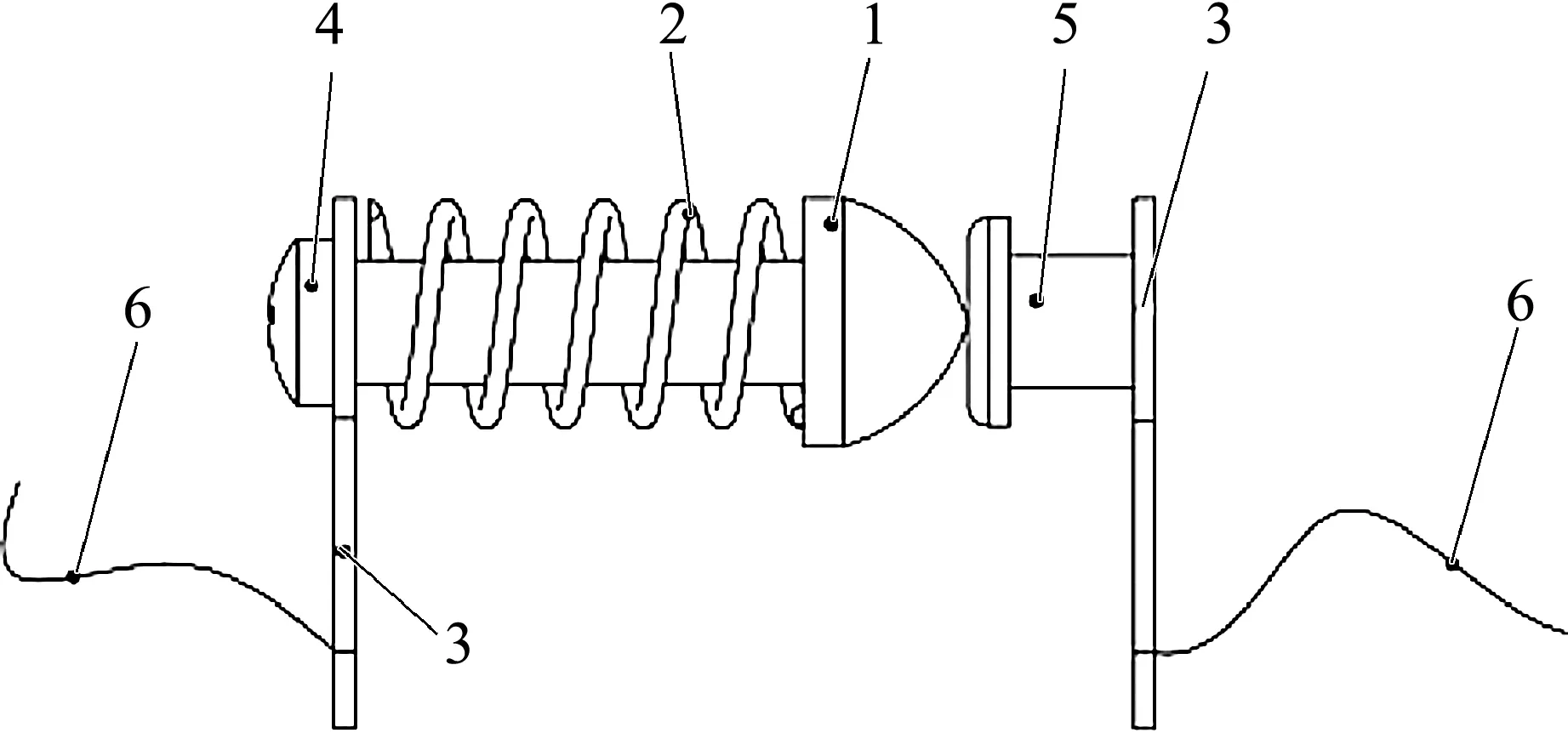

顶针结构如图1所示,顶针前端带有一定尖锐的弧度,以提高顶针前端与触点端面接触可靠性。充电触点端面直径约3~5mm,增大接触面积。设计有弹簧,提高夹紧力,保证顶针与触点时刻保持有效接触。按Φ5mm尺寸设计充电触点大小,相应的顶针直径大小也为5mm,弹簧外径D0为5mm,弹簧的线径d为0.5mm。根据GB/T 23935—2009计算充电触点受到的压力

1—顶针;2—弹簧;3—焊片;4—锁紧螺钉;5—充电触点;6—导线

f=-kx,

(1)

(2)

其中,k为弹性系数;G为线材的刚性模数,不锈钢丝G=7300;Dm为弹簧中径,Dm=D0-d;Nc为有效圈数,Nc=总圈数-2=5.5-2=3.5;x为弹簧形变量,本设计中,x=5mm。将参数代入式(1)和(2),得:

k=(7300×0.54)/(8×4.53×3.5)

=0.179(kgf/mm),

(3)

F=-0.179×5=-0.895(kgf)≈-8.8(N),

(4)

由式(4)可知,充电触点受到约8.8N的压力,为提高使用寿命,顶针、弹簧和充电触点均采用304不锈钢材质进行加工。按照识别卡一周充一次电的设计要求,5年使用期中至少240次充电次数估算,采用304不锈钢材质生产,使用寿命满足设计使用要求。

2.2 充电总体设计

识别卡的充电总体形式是将顶针结构安装在充电座中,将充电触点安装在识别卡表面。充电时,识别卡从上往下插入充电座结构中,在顶针前端接触到充电触点边缘时,顶针结构的弹簧受到压缩,弹簧产生与压缩方向相反的约8.8N的弹性力,挤压识别卡表面的充电触点。在顶针前端从充电触点的边缘向中心运动过程中,顶针前端与充电触点表面发生摩擦,从而刮除煤灰等影响充电的物质,提高充电可靠性,如图2所示。

1—识别卡框图;2—充电座框图

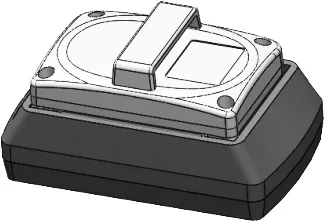

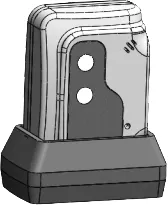

目前,市场上主要有卧式充电和立式充电2种方式,分别如图3,4所示。对于采用哪一种充电方式,需要根据被充电产品的外壳形状、使用环境、内部电路布局等综合考虑。从市场使用情况来看,立式充电方式的充电座比较小,受欢迎程度高。因此,本文作者采用立式充电方式设计整个充电结构。

图3 卧式充电方式示意图

图4 立式充电方式示意图

2.3 识别卡充电形式设计

根据2.2确定的将充电触点安装在识别卡表面的方案,在结构设计时,将2个触点设计在识别卡的右侧,分为上触点和下触点,如图5所示。在外壳上安装触点的位置设计有导引槽结构,触点安装在导引槽平面上,触点的上表面与外壳的表面平齐,触点在外壳注塑成型过程中与外壳融为一体,保证防护性。顶针先由导引槽引入,之后与触点接触。触点在外壳内部由导线接入PCB电路板正负极,实现电源输入。

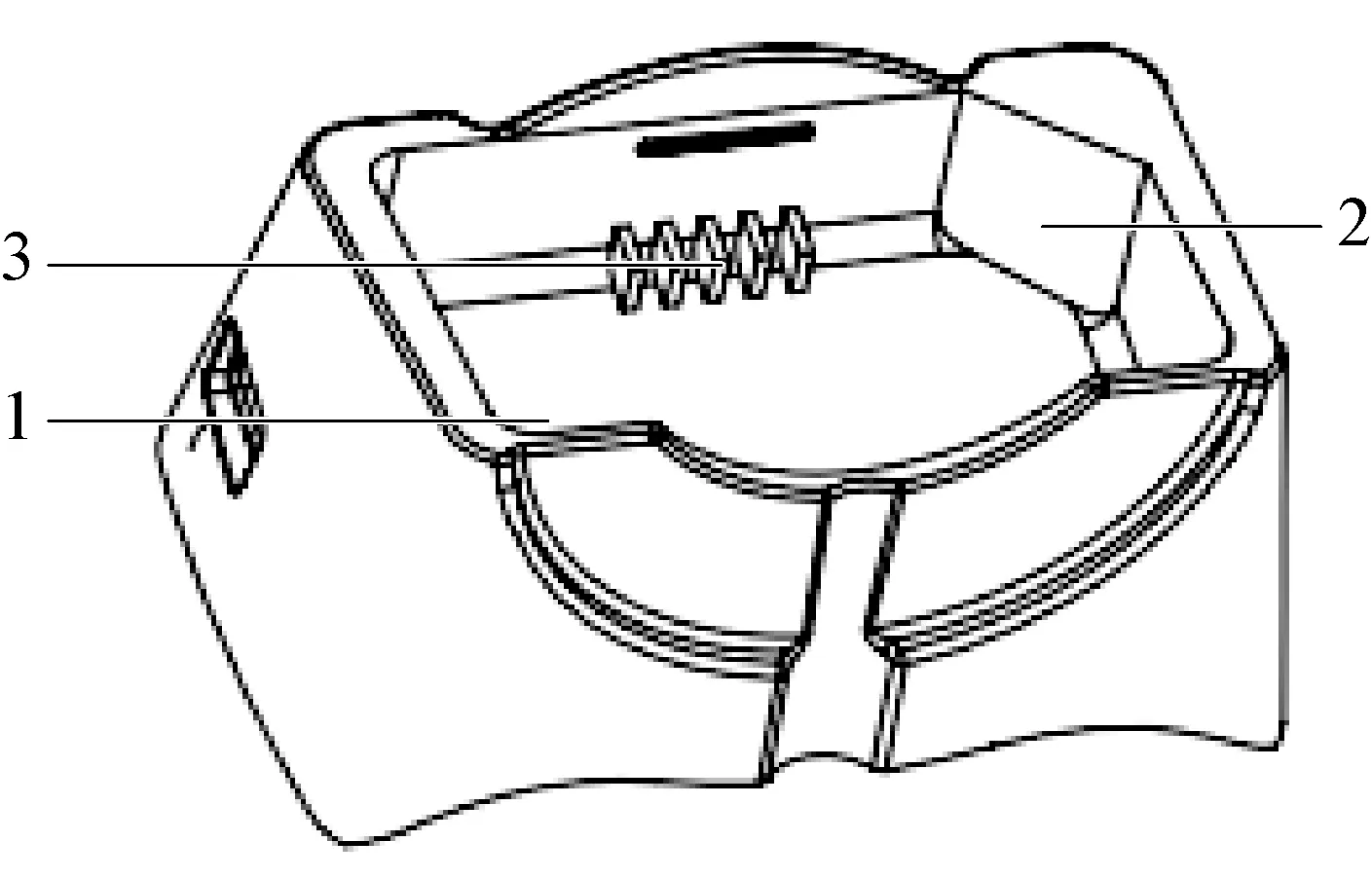

2.4 充电座结构设计

为保证充电结构不轻易倾覆,将充电座设计成上小下大的梯形结构。为了能够利用识别卡上已有的指示灯(如图5),用于区分“正在充电”和“充满”两种状态,宜将充电座的高度限制在指示灯的下侧。充电座的充电内腔壁裹紧识别卡四周,设计充电座的充电内腔尺寸时,宜设计偏小的尺寸公差,利用塑料的张力夹紧识别卡,防止识别卡脱落。充电座在使用过程中,为了防止出现识别卡插反和倾斜的情况,充电内腔还需要设计有防插反结构和防倾斜支撑,如图6所示。

1—充电内腔;2—防插反结构;3—防倾斜支撑

充电座的前后外表面设计有凹槽结构,用于手指发力表面,将识别卡从充电座中取出,如图7所示。为提高美观性,可将充电座的底面稍加修饰,设计出曲线造型。

1—前表面凹陷结构;2—后表面凹陷结构

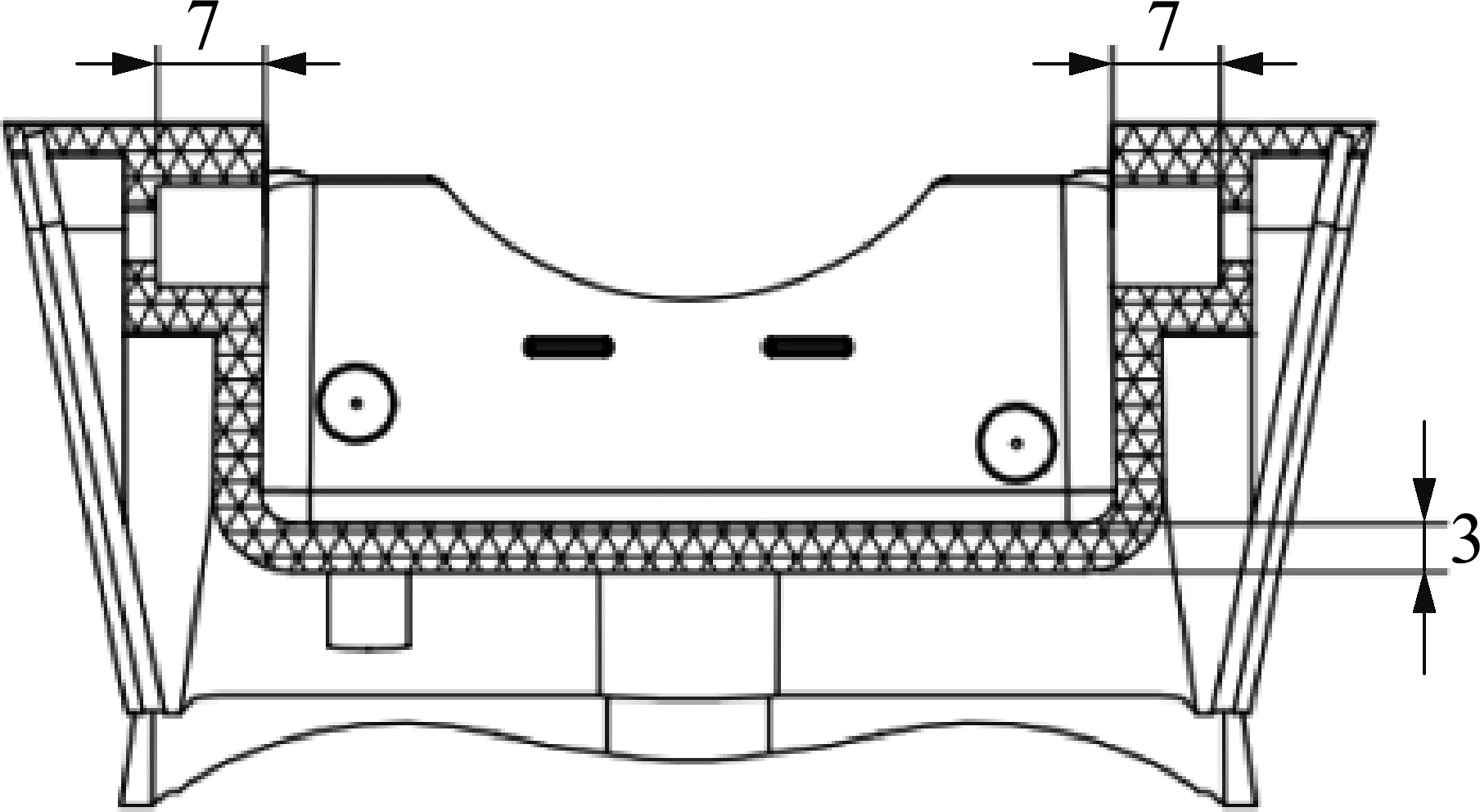

下一步是在充电座的基体上设计出安装顶针的结构部分,需保证顶针能够在受挤压后,具有回退空间。根据2.1计算得到的弹簧形变量(5mm),以及弹簧压缩后的尺寸(约2mm),将顶针和弹簧安装在7mm深的腔体中,如图8所示。弹簧在被装入安装腔中时,预留约2mm的压缩形变量,顶针约伸出端面3mm。

1—顶针;2—顶针安装结构

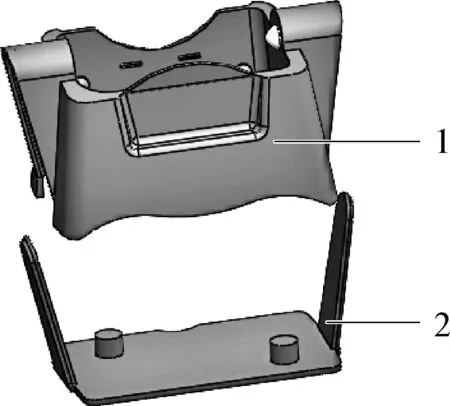

采用ABS塑料注塑成型[3],根据上下出模方向和曲面结构特点,沿充电座的顶针安装结构的外轮廓线分为上盒体和下盖板两部分,如图9所示。上盒体内部挖空,用来安装电路板。盒体设计壁厚为3mm。下盖板设计有2种充电口形式,分别为TYPE-C和DC接口,方便煤矿企业选择充电方式。

1—上盒体;2—下盖板

3 结构强度分析

由于是便携式产品,在使用过程中有掉落的风险,在完成结构设计后,需要对产品进行强度验证,避免出现设计缺陷。采用有限元分析法,应用Solidworks Simulation软件[4]对充电座结构进行跌落模拟分析[5-6]。材质为ABS塑料[7],其常温下主要技术参数如表2所示。

表2 ABS塑料在常温下的技术参数

根据充电座的重心位置,对充电座自由掉落的情况做了初步分析,主要有3个方向的跌落,分别是底着地、顶着地、左(右)着地,对3个方向进行模拟分析,跌落高度设为1m。对充电座进行网格划分,共生成33790个节点和18189个单元,如图10所示。

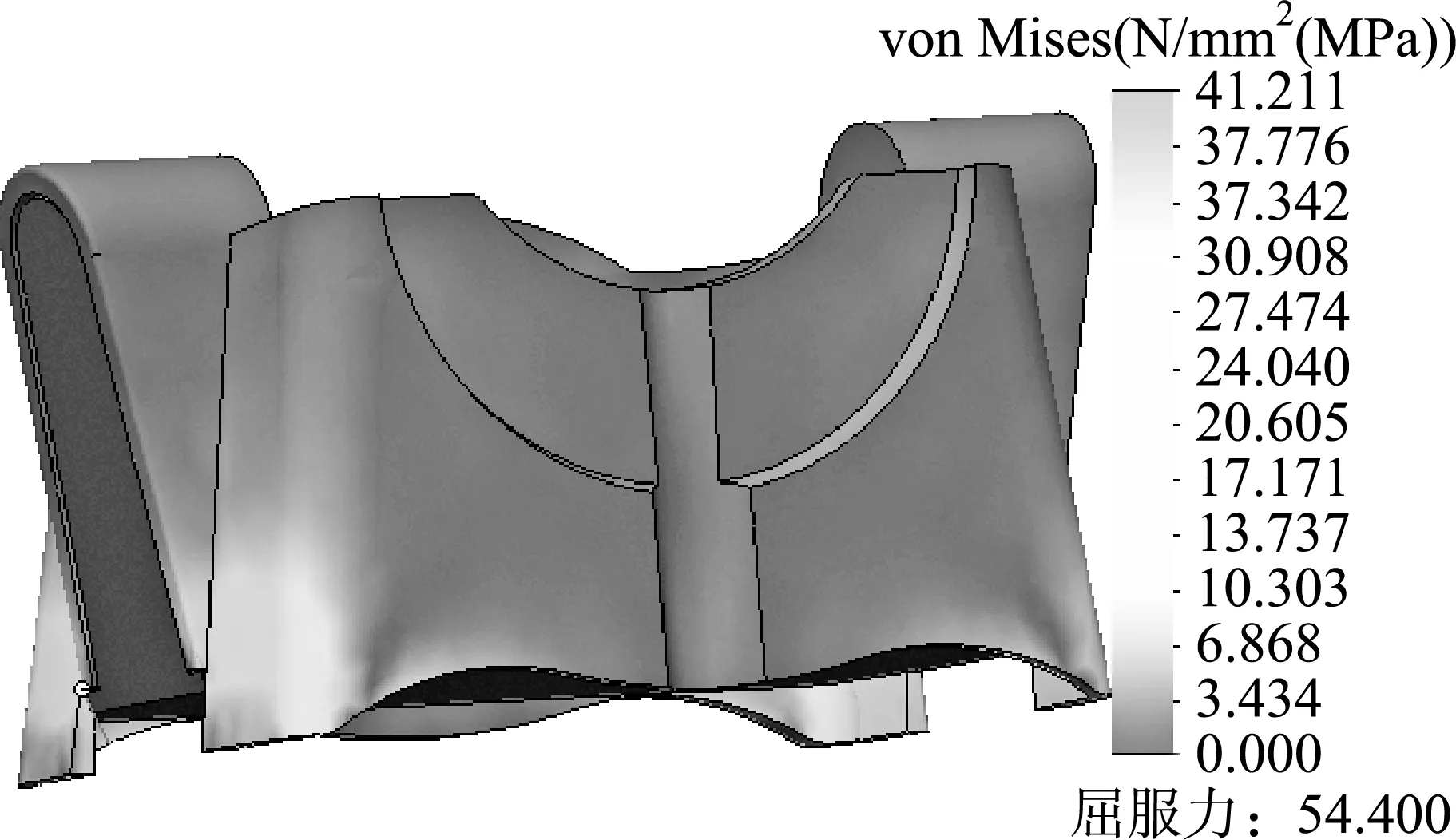

如图11所示,底着地时,最大应力为41MPa,出现在底部结构尖角处。此处可以进行圆角处理、增大受力面积,避免应力集中。

图11 底着地跌落示意图

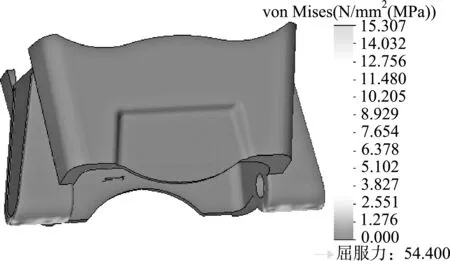

如图12所示,底着地时,最大应力为15.307MPa,远小于屈服应力,顶面部位不需进行结构优化处理。

图12 顶着地跌落示意图

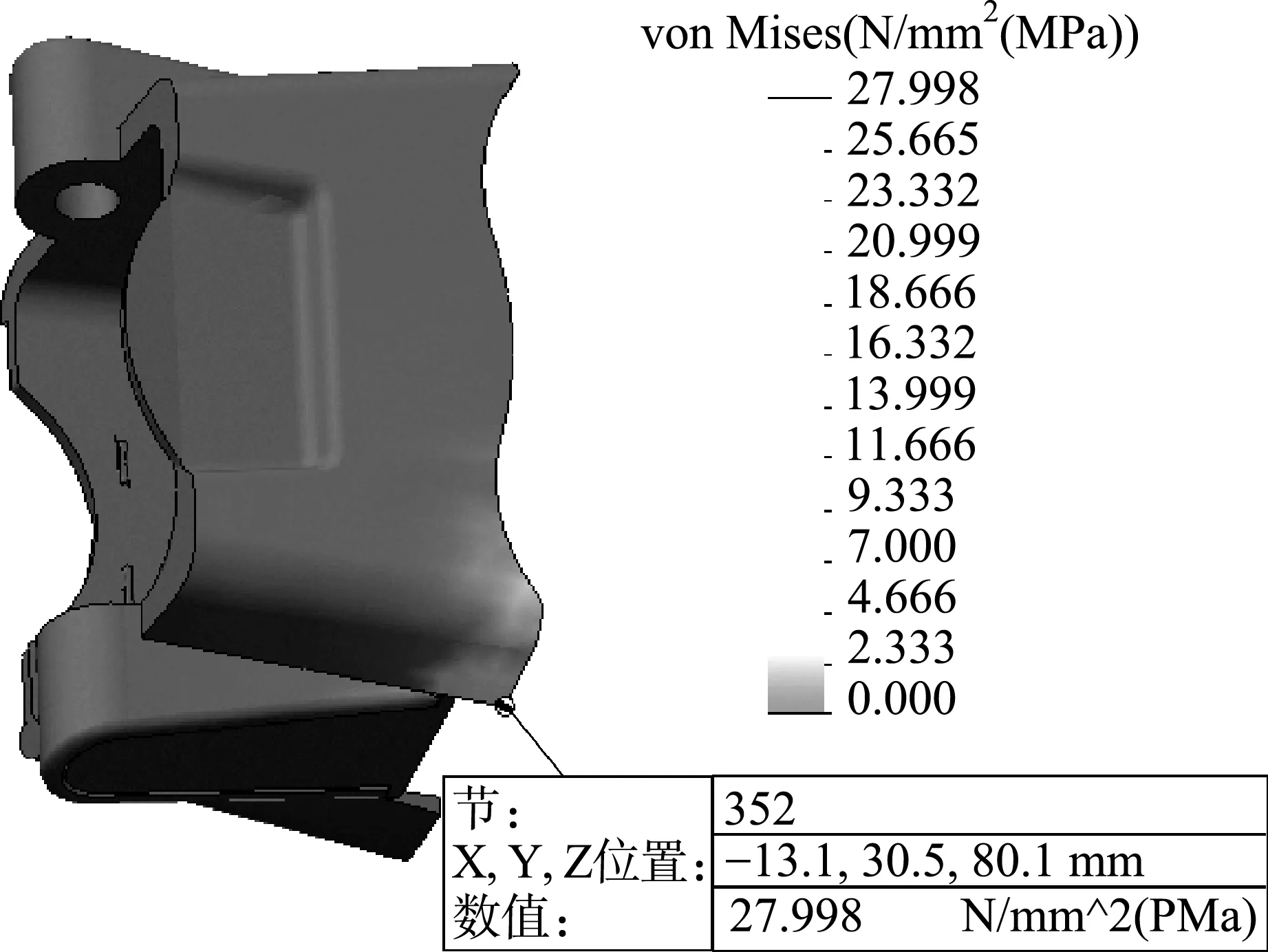

如图13所示,左着地时,最大应力为28MPa,小于屈服应力,左右部位不需进行结构优化处理。

图13 左着地跌落示意图

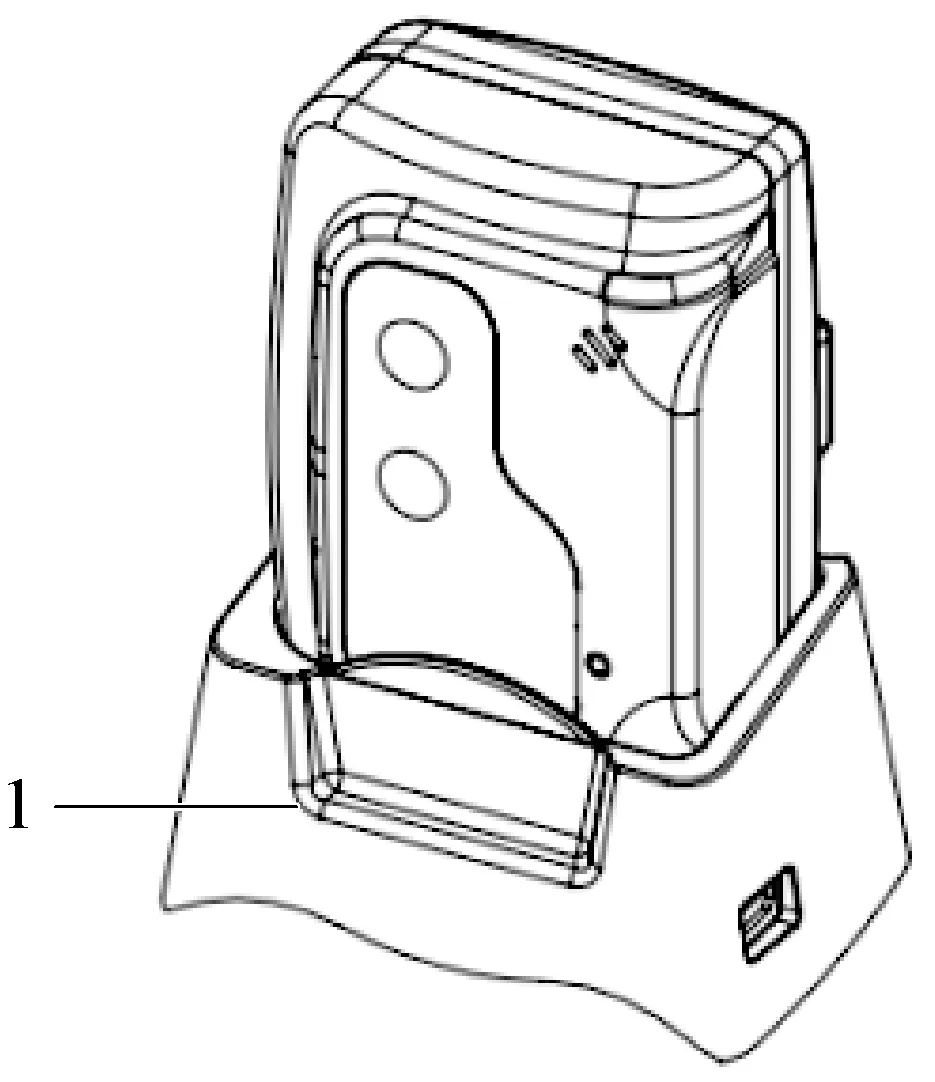

从以上的设计和分析可知,所设计的充电座结构合理,满足结构强度设计要求,经过圆角处理及对应力过大的尖角进行优化设计后,得到如图14所示的产品结构。

图14 充电座和识别卡实物示意图

4 结 论

本文根据识别卡的外形结构,以及煤矿环境的特殊情况,从顶针设计、充电形式设计到充电座结构设计等,提出了一种识别卡充电的新结构形式。同时应用Solidworks Simulation软件对充电结构强度进行了分析和验证,得到了如图15所示的识别卡充电结构形式,目前已在各个煤矿企业大批量使用,反应良好。

图15 识别卡充电形式示意图