微观结构对Al-SiC封装材料热膨胀系数的影响

2023-11-14茹中赟胡诗钦张亦杰

茹中赟,胡诗钦,张亦杰

(栋梁铝业有限公司,浙江 湖州 313000)

0 引 言

随着集成电路的不断发展,电子封装元器件的快速、高效散热功能对于整个系统的安全性而言至关重要[1]。首先,体积分数为50%~70%的SiC颗粒增强铝基复合材料具有较高的导热性,其热导率在160~200W·m-1·K-1之间;其次,复合材料的热膨胀系数CTE介于7.5×10-6~11.0×10-6K-1之间,及具有高的杨氏模量160~210GPa,非常适合用于微电子电路的基底[2]。

一般来说,SiC/Al金属基复合材料(MMCs)的导热系数和热膨胀系数是由增强体的特性所决定的,如颗粒种类、体积分数和形貌等[3]。由于增强体与铝基体之间存在金属/陶瓷界面,其导热系数也受界面杂质相的影响[4]。ARPN等通过研究颗粒尺寸在167~16.9μm之间且具有双峰尺寸分布的复合材料热膨胀系数,得出复合材料的热膨胀系数随碳化硅颗粒体积分数的增加而降低的结论,且受平均颗粒尺寸及颗粒尺寸分布的影响。当碳化硅的体积分数为74%,且其中67%的颗粒尺寸为160μm时,热膨胀系数可达到7.8×10-6K-1[5]。T.HUBER认为,热膨胀行为与微观结构、基体的变形和内应力条件有关。同时,HUBER等[6]发现,当SiC体积分数大于55%时,颗粒将不再以孤立的形式存在,而是以彼此相连的状态呈现;当温度高于250℃时,这种SiC颗粒的存在形式导致复合材料的热膨胀系数不再随温度增高而升高,反而呈现下降趋势。NAM等[7]研究认为,空隙的存在会强烈影响材料的热膨胀,是导致温度超过250℃时复合材料热膨胀系数降低的主要原因。因此,从碳化硅和铝本身的热膨胀特性,以及增强体的体积分数方面考虑,已无法进一步降低Al-SiC复合材料的热膨胀系数。

然而,增强颗粒的微观结构排列对复合材料热膨胀行为的影响却没有得到重视。研究发现,碳化硅的体积分数越高,其焊接性能越差,进一步增加了匹配难度[8-9]。鉴于增强颗粒的实际分布和形貌特点,有限元建模已被广泛用于通过孤立颗粒增强MMCs的热膨胀性能模拟。Kerner, Schapery和Turner等[10]研究人员建立了许多分析模型来研究MMCs的热行为,其中,增强体颗粒被简化成球形并被嵌入一个连续的金属基体中,基体的可塑性和粒子的形貌并不作考虑。CHAWLA等[11]通过有限元模型预测了CTE(热膨胀系数),得出碳化硅颗粒的排列方式改变了复合材料的内应力,从而产生了不同热行为的结论。SHEN等[12]采用三维模型模拟了热膨胀系数的变化,并与MMCs和陶瓷基复合材料的理论模型进行了比较。他们认为,颗粒形态对单元的塑性应力—应变行为有很大的影响[12-13]。

基于目前的研究现状,本文研究了体积分数约为50%的SiC颗粒的微观结构对复合材料热膨胀系数的影响,旨在为低膨胀Al-SiC封装材料的开发提供指导。

1 实验过程

1.1 Al-SiC复合材料的制备

由于A356铝合金(Si:7%, Mg:0.35%,质量分数)具有良好的流动性,并且硅可抑制制备过程中铝与SiC界面反应的发生,因此被用作复合材料的基体合金。以平均尺寸分别为167μm和11μm的α-SiC颗粒作为增强颗粒,制备了两种不同SiC颗粒的结构进行研究。第一种结构为传统复合材料,是将平均尺寸为11μm和167μm的颗粒按1∶3的质量比进行混合;第二种为新型结构,首先将平均尺寸为11μm的颗粒制备成约500μm的小颗粒团,随后与平均尺寸为167μm的颗粒按照按1∶3的质量比进行混合(新型复合材料)。

将混合物分别放入两个不同的模具中进行紧实。为了保证两种不同复合材料的体积分数,将质量相同的粉末的都放入相同体积的模具中,并通过紧实后的密度来实现SiC颗粒体积分数的控制。Al-SiC复合材料的制备通过压力浸渍法来实现,模具及SiC颗粒的预热温度为700℃,铝液温度为750℃。铝合金浇注入模具后,在浸渍压力25MPa下保持5min后卸压。随后将样品从模具中取出、冷却后进行切割,用于显微组织与热膨胀系数的分析。

1.2 微观结构表征

利用光学显微镜(OM)和扫描电子显微镜(SEM, JEOL JSM-7600F)对复合材料的微观结构进行了检测。碳化硅的体积分数利用图像分析软件(Image-ProPlus 6.0)基于灰度阈值标准的方法进行测量。

1.3 热物理性能的测量

采用热膨胀分析仪(DIL 402C, NETZSCH)测量从室温到150℃的热膨胀[14],所用样品尺寸为φ5mm×25mm,热膨胀系数

(1)

其中,l为样品的原始长度,Δl为在测试温度范围内样品长度的变化,ΔT为测量温度的变化。

导热系数(λ, W·m-1·K-1)通过闪射法导热仪(LFA 467 HyperFlash)测量,所用样品尺寸为φ12.5mm×2.5mm,测试温度为室温。

λ=C·α·ρ,

(2)

其中,ρ为密度(kg·m-3);C为比热容(J·kg-1·K-1);α为热扩散系数(m2·s-1)。

2 结果与讨论

2.1 实验结果

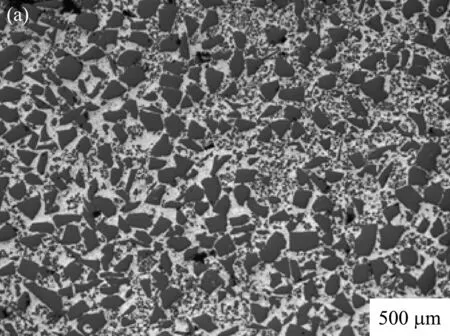

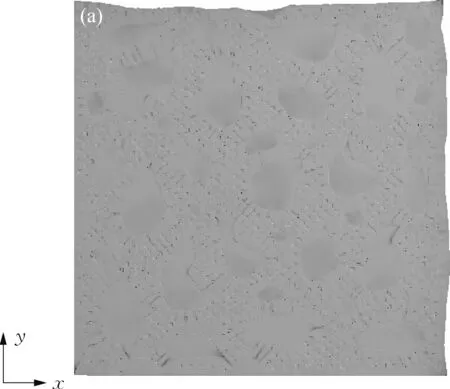

图1(a), 1(b)分别为传统复合材料和新型复合材料的微观组织。由图1(a)可知,平均尺寸为167μm的颗粒(本文命名为:大尺寸SiC颗粒)均匀地分布于基体中,平均尺寸为11μm的颗粒(本文命名为:小尺寸SiC颗粒)弥散分布于大尺寸SiC颗粒的间隙内。图1(b)中红色标注部分为小尺寸SiC颗粒组成的颗粒团,尺寸约为500μm。这种结构类似于A356铝合金的晶粒—晶界结构,而大颗粒尺寸SiC相当于均匀分布于晶界上。实验分析结果表明:传统复合材料和新型复合材料的热膨胀系数分别为12.8×10-6K-1和11.7×10-6K-1,而导热系数分别为201.1W·m-1·K-1和201.8W·m-1·K-1。对比可见,两种复合材料的导热系数基本相同,但通过新型微观结构的设计可以实现热膨胀系数降低8.6%。

图1 (a)传统和(b)新型Al-SiC复合材料的微观组织

2.2 有限元模拟结果

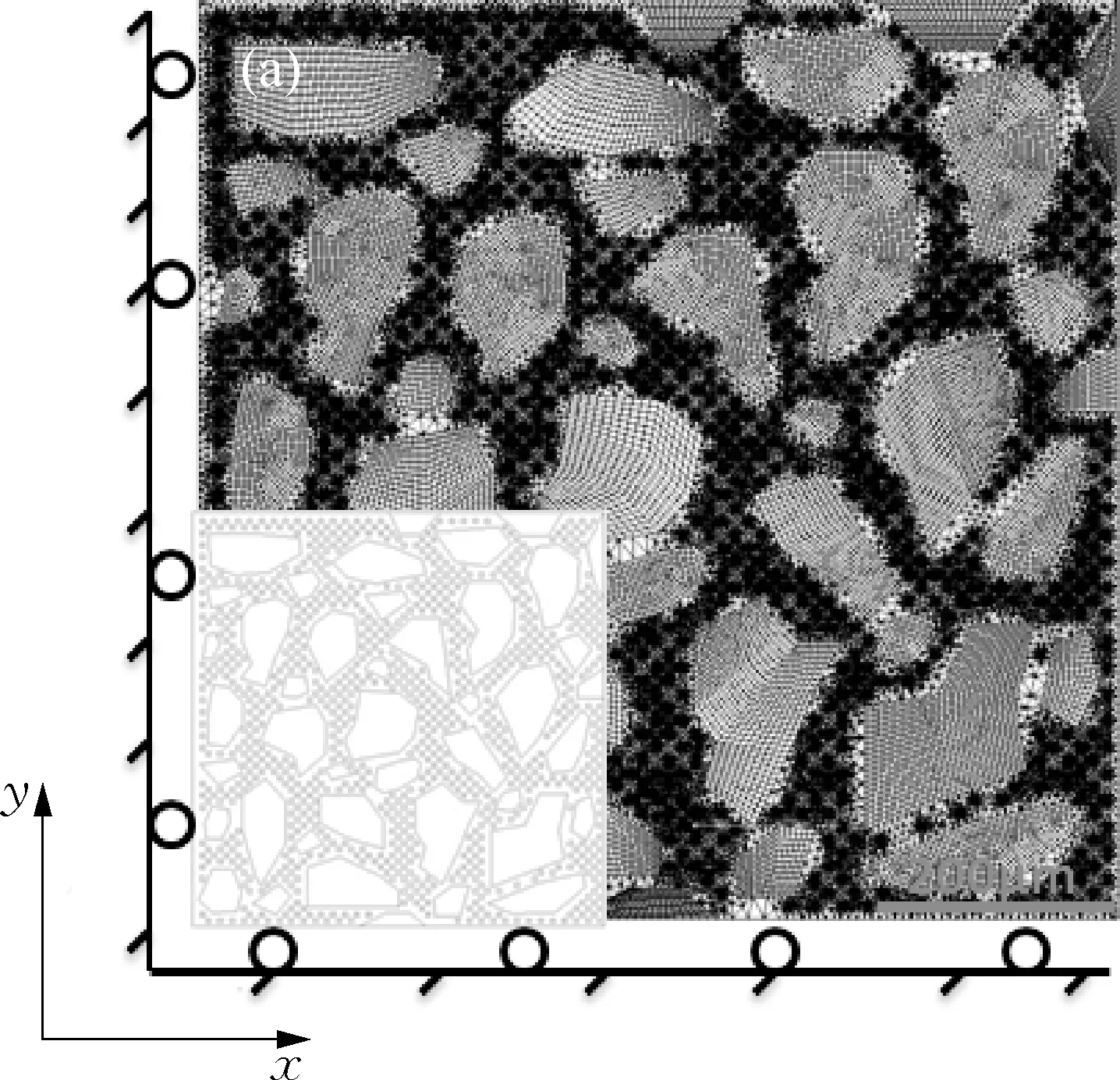

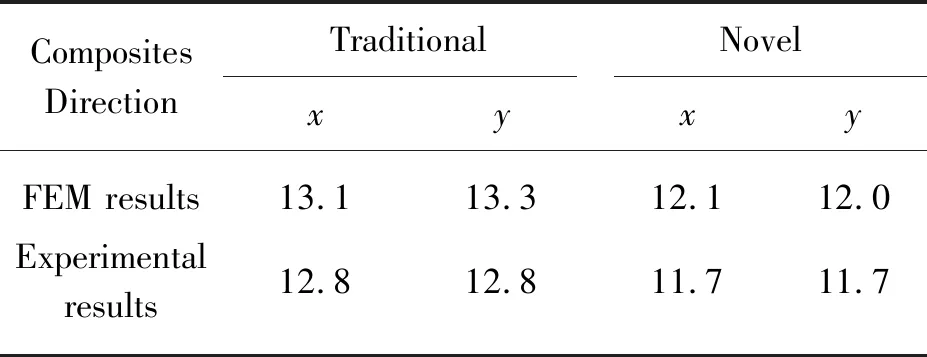

基体合金与增强体之间的约束对热膨胀行为有着至关重要的影响。由于铝合金与SiC颗粒之间的热膨胀系数不同,温度变化时会产生内应力。基于铝合金不同晶粒间的不匹配进一步限制了材料的整体变形,采用二维有限元法FEM模拟这种新的类晶界微观结构对热膨胀行为的影响。图2显示了具有网格和边界条件的传统和新型复合材料两种模型。根据SiC颗粒的实际尺寸建立了复合微观模型,同时为了简化计算,将SiC小颗粒简化为正方形,将平均粒径为167μm的大颗粒简化为多边形。模型中颗粒的体积分数保持在50%,大尺寸颗粒与小尺寸颗粒的比例为3∶1。根据CHU等[15]关于双尺寸SiC颗粒分布对复合材料热膨胀系数的研究成果,本研究提出3个假设:首先,增强颗粒与基体之间的界面边界是完美的;其次,复合材料中不存在孔隙;最后,模拟中未考虑热残余应力。本次模拟采用ANSYS软件进行计算,通常情况下,为了保证计算精度常常采用高密度的网格,这无形中增加了仿真计算的成本。由于本研究所用计算颗粒数量较多,故采用网格优化的方法,在不降低精度的情况下降低仿真成本。仿真模拟过程中,将碳化硅颗粒设为线弹性材料,铝合金设为非线弹性材料,相关材料性能见表1[16]。约束方面在复合材料的底部和左侧边缘都施加了无摩擦约束,通过后处理,得到了复合材料模型在x和y方向上的变形和热膨胀系数,如图2所示。传统复合材料和新型复合材料的热膨胀系数见表2。

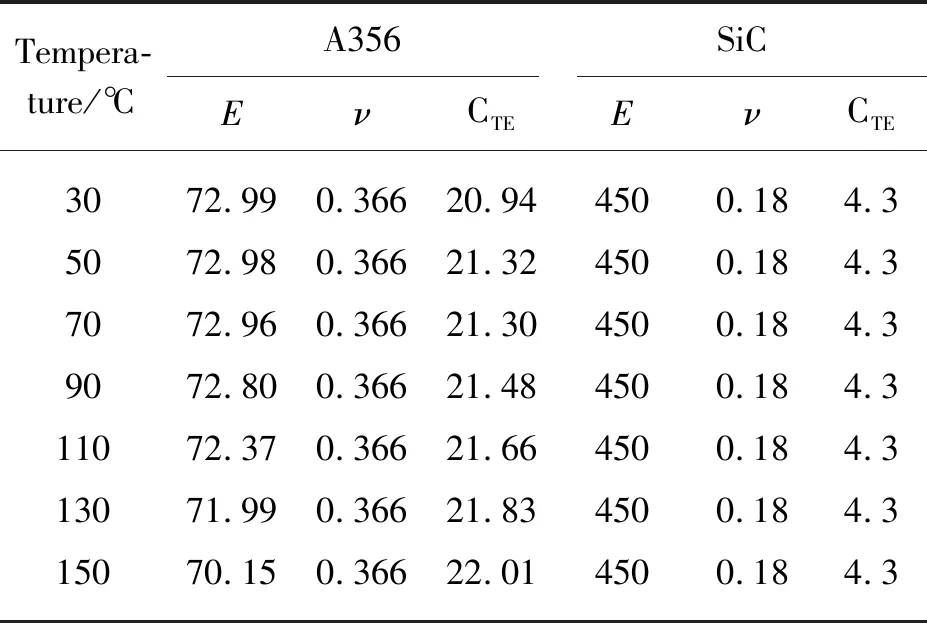

表1 模拟用不同温度下的A356铝合金及SiC材料的弹性模量、泊松比及热膨胀系数

图2 (a)传统和(b)新型Al-SiC复合材料的有限元网格和边界条件

表2 实验结果与有限元结果分别在x方向和y方向上的CTE比较

根据有限元计算结果,通过实验的方法获得了传统复合材料和新型复合材料,其微观组织如图1(a), 1(b)所示。传统复合材料和新型复合材料的热膨胀系数分别为12.8×10-6K-1和11.7×10-6K-1。显然,有限元法的计算结果与实验结果接近。实验结果表明:传统复合材料和新型复合材料的导热系数分别为201.1W·m-1·K-1和201.8W·m-1·K-1,两种复合材料的导热系数变化不明显。

2.3 讨 论

与均匀分布SiC颗粒的微观结构相比(图1(a)),在相同的颗粒体积分数下,这种SiC颗粒分布的晶粒—晶界微观结构设计(图1(b))可以使Al-SiC复合材料的热膨胀系数降低8.6%。图3显示了150℃下复合材料中应力的分布情况。应力模拟结果表明:通过改变SiC颗粒的排列模式,可以使颗粒的应力呈均匀分布状态,从而改变材料的整体内应力分布[16]。与传统复合材料(图3(a))相比,当新型复合材料受到热载荷体积膨胀时,大尺寸SiC颗粒产生的变形较小。由于晶界结构的变形小于晶界内部结构,导致晶粒大尺寸颗粒承受较高的拉应力。可以观察到,最大应力出现在颗粒聚集区域或大尺寸颗粒处[17]。增强体颗粒较高的应力状态降低了复合材料的整体变形,表现在复合材料的性能上为热膨胀系数的降低。由实验结果和模拟结果可知,增强体微观结构的排列方式对Al-SiC复合材料的热膨胀系数有显著影响。

图3 温度为150℃时(a)传统和(b)新型Al-SiC复合材料中的应力分布情况

然而,两种结构复合材料热膨胀系数的实验测试结果与有限元计算结果仍存在一定的差异,误差均小于4%。其主要原因在于,有限元计算是基于二维平面应力状态进行的模拟,其在三维方面的应力处于应力松弛状态[11]。另一方面,颗粒/基体界面处的界面反应相及析出沉淀相也会导致热膨胀系数的降低,而本研究的模拟分析未将这两种相纳入模型进行考虑[18]。不过,实验结果与仿真结果之间小于4%的误差说明,本研究所用模型可以比较准确地分析SiC微观结构对热膨胀系数的影响。

3 结 论

在颗粒体积分数为50%时,Al-SiC封装材料的导热系数保持在201W·m-1·K-1的水平,但SiC颗粒的微观排列结构会影响Al-SiC封装材料的热膨胀系数。在此体积分数下,传统Al-SiC复合材料的热膨胀系数为12.8×10-6K-1,而具有新型Al-SiC复合材料的热膨胀系数为11.7×10-6K-1。通过微结构调整,可使膨胀系数降低8.6%。基于增强颗粒与基体之间的完美界面、复合材料致密度100%以及复合材料成型后无热残余应力这三个假设的二维有限元法模型,其仿真结果与实验结果误差仅为3.4%。这为不同性能需求Al-SiC封装材料的开发提供了理论指导。