激光选区熔化成形Inconel718合金的显微组织以及电化学和摩擦学性能

2023-11-12鲁志杰郭火明李德香刘新龙何成刚刘吉华徐志彪

鲁志杰 ,郭火明 ,李德香 ,付 斌 ,刘新龙 ,何成刚 ,刘吉华,徐志彪

(1.五邑大学轨道交通学院,江门 529020;2.中国船舶第八研究所,南京 211000;3.五邑大学现代工业生产技术综合训练中心,江门 529020;4.华东交通大学机电与车辆工程学院,南昌 610031)

0 引言

激光选区熔化(selective laser melting,SLM)技术是一种基于计算机辅助设计(CAD)等软件构造的零件三维模型,在移动激光束的作用下,选择性地将金属粉末逐层熔化进而形成金属零件的3D打印技术[1-4]。SLM 技术适合制造具有复杂几何形状的高精度金属零件,已经成为增材制造领域中最具发展前景的技术。Inconel718合金是一种典型的沉淀强化型镍基高温合金,其主要强化相是γ′-Ni3(Al,Ti)和γ″-Ni3Nb[5]。该合金在高温下具有良好的抗氧化、耐腐蚀性能和优异的力学性能,广泛应用于航空航天、石油化工和核工业等领域,常用来制备涡轮盘、燃烧室等高温部件[6-10]。随着科学技术的发展,航空航天发动机零部件的复杂度、性能、尺寸精度等要求变高,其材料的成型加工要求也随之提高,传统的铸造、挤压、锻造和机加工等成型工艺已无法满足某些复杂形状零部件的加工要求。因此,SLM 工艺在航空航天领域的应用备受国内外关注[11]。

近年来,研究人员对SLM 成形Inconel718合金的工艺、显微组织和性能开展了试验及理论研究,发现原材料粉体颗粒的尺寸和SLM 工艺参数能显著影响成形合金的显微组织和力学性能[12-17]。邵帅等[18]对比研究了SLM 成形态和轧制退火态Inconel718合金的显微组织和力学性能,发现前者的晶粒尺寸更加细小,晶粒多沿沉积方向生长,且晶内包含大量的胞状亚结构,抗拉强度明显高于后者。汤雁冰等[19]研究了SLM 成形Inconel718合金在0.1 mol·L-1NaOH 溶液中的腐蚀行为,发现相比于轧制态Inconel718合金,其表面形成的钝化膜更加致密,具有更好的耐腐蚀性能。目前,国内外学者对SLM 成形Inconel718合金的组织和力学性能进行了广泛的研究[20-23],但是有关其在于高温高压、交变应力以及海洋腐蚀等复杂环境中服役所要求的电化学性能、摩擦磨损性能的研究较少。为此,作者以Inconel718气雾化合金粉末为原料,采用SLM 技术制备了Inconel718合金,研究了成形合金的显微组织、电化学性能以及摩擦学性能,以期为扩大SLM 成形Inconel718合金的应用范围提供试验参考。

1 试样制备与试验方法

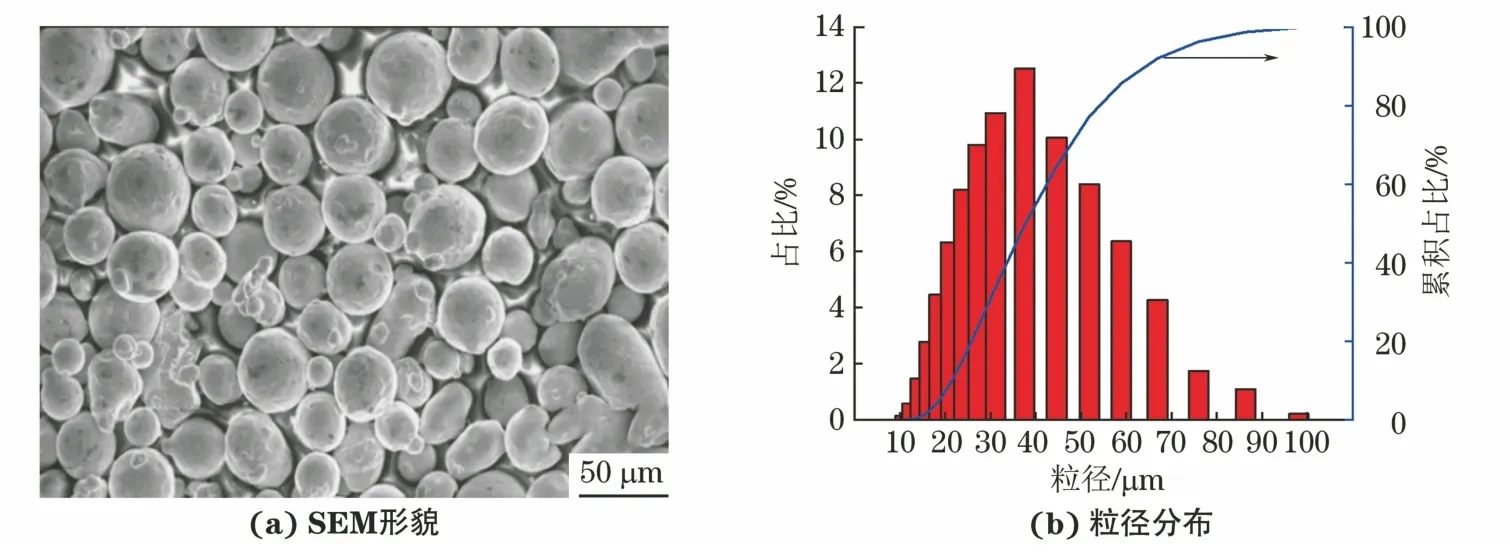

试验原料为中航迈特粉冶科技有限公司生产的Inconel718气雾化合金粉末,其化学成分如表1所示,微观形貌和粒径分布如图1所示,可知该合金颗粒多为球形或类球形,且含有少量的卫星球,粒径多分布在15~53μm,中值粒径为32.5μm。成形基板为45钢板,尺寸为ϕ100 mm×20 mm,使用前用磨床加工将其表面粗糙度Ra控制在20μm以内,并用酒精擦拭清洗,风干后密封待用。采用EOS M100型选择性激光熔化系统进行SLM 成形试验,成形试样的尺寸为55 mm×40 mm×20 mm。通过多次重复打印试验,确定最优工艺参数如下:激光功率100 W,扫描间距40μm,扫描速度1 000 mm·s-1,层厚30μm,纵向打印,相邻层间扫描路径夹角为67°。采用DK7745型电火花线切割机将SLM 成形合金从基板上切下来,并分割成尺寸为40 mm×20 mm×5 mm 的合金试样,随后采用400#~2000#的砂纸对试样表面进行打磨、抛光至表面粗糙度Ra为0.01μm,经超声清洗后存于无水乙醇中待用。

图1 Inconel718合金粉末的SEM 形貌和粒径分布Fig.1 SEM morphology(a)and particle size distribution(b)of Inconel718 alloy powder

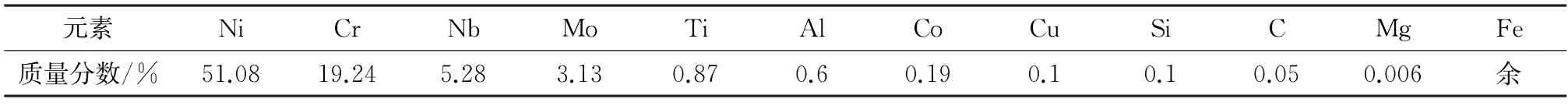

表1 Inconel718合金粉末的化学成分Table 1 Chemical composition of Inconel718 alloy powder

采用由3 g CuSO4+80 mL HCl+40 mL乙醇组成的溶液腐蚀合金试样后,用MR51型倒置光学显微镜(OM)观察表面(垂直于成形方向)和纵截面(平行于成形方向)的显微组织。采用HVT-1000A型自动转塔显微硬度计测定试样表面和纵截面的显微硬度,载荷为9.8 N,保载时间为10 s,测试间距为3 mm,测10个点取平均值。采用CHI660E型标准三电极系统的电化学工作站对SLM 成形试样进行电化学性能测试,对比材料为商用锻造态Inconel718合金,电化学试验介质为质量分数3.5% NaCl溶液,工作电极为SLM 成形合金试样或锻造态合金试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。电化学试验前,分别将试样置于质量分数3.5% NaCl溶液中浸泡25,50 h;对试样进行1 800 s的开路电位测量,以消除表面的任何扰动,确保结果稳定可靠。电化学试验时的动电位扫描范围为-0.8~0.6 V,扫描速率为1 mV·s-1。在开路电位下进行阻抗谱(EIS)测试,频率范围为105~10-2Hz,振幅为5 mV。利用Bruker UMTTriboLab型摩擦磨损试验机对SLM 成形合金试样进行室温摩擦磨损试验,对磨副选择直径为6 mm的Si3N4陶瓷球,硬度为1 500 HV,磨损轨迹的直径为6 mm,施加载荷分别为3,5,10 N,转速为200 r·min-1,试验时间为10 min,由系统自带数据采集系统实时记录试验过程中的摩擦力。分别利用Bruker-Contour Elite X 型三维(3D)轮廓仪、Sigma300型场发射扫描电镜(SEM)对磨痕三维形貌和二维轮廓以及磨损微观形貌进行观察。参考文献[24-25],利用三维轮廓仪获得的磨痕尺寸计算磨损体积,代入式(1)计算磨损率K。

式中:V为磨损体积,mm3;L为磨痕总长度,m;F为法向载荷,N。

2 试验结果与讨论

2.1 显微组织与硬度

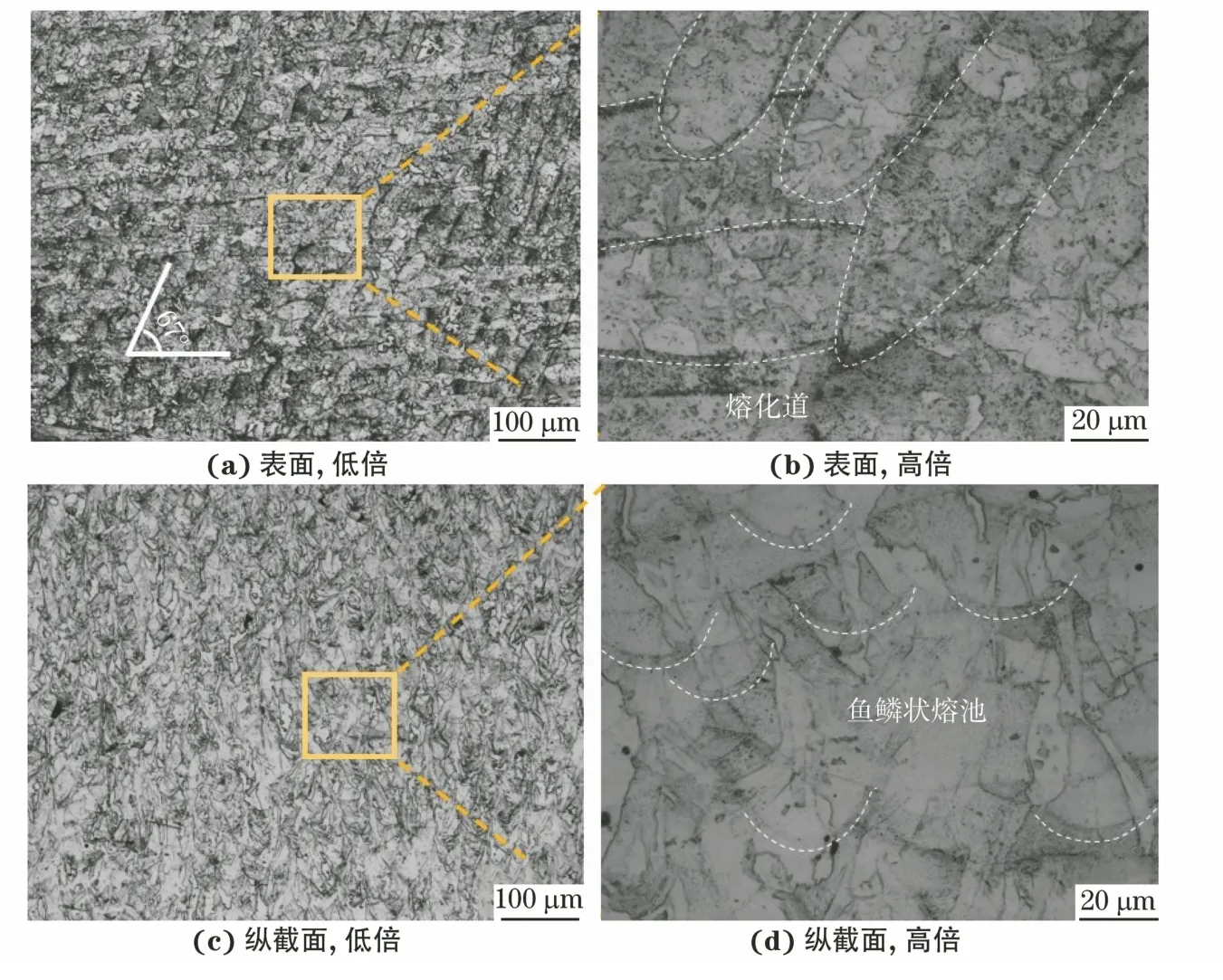

由图2可见,SLM 成形合金表面出现了明显的带状熔化道,相邻熔化道之间的夹角为67°,与扫描路径相符,熔化道宽度约41μm,与激光扫描间距(40μm)相当。在SLM 成形过程中,激光光斑中间的能量密度高,边缘的能量密度低,熔化道上两边的粉末较中间的熔化量少,且金属粉末层间的叠加和相邻熔池的重叠,使成形合金的纵截面上形成鱼鳞状熔池这种特殊的界面结构[26-27]。纵截面晶粒多为沿成形方向延伸的柱状晶,晶内取向差异较小,并且柱状晶的生长穿过了熔池边界,跨越了多个沉积层。这是因为在粉末层熔融凝固过程中,熔池局部的温度梯度可以高达105K·m-1,符合柱状晶生长的凝固条件。同时,上一层未熔化的晶粒为新柱状晶的形成提供了形核点。合金表面熔池与熔池之间紧密堆积,未观察到显著的微孔类缺陷。相比锻造态Inconel718合金的混晶组织[28]而言,SLM 成形Inconel718合金的组织单一,致密性更好。

图2 SLM 成形Inconel718合金表面和纵截面的显微组织Fig.2 Microstructures of surface(a-b)and longitudinal section(c-d)of SLM formed Inconel718 alloy:(a,c)at low magnification and(b,d)at high magnification

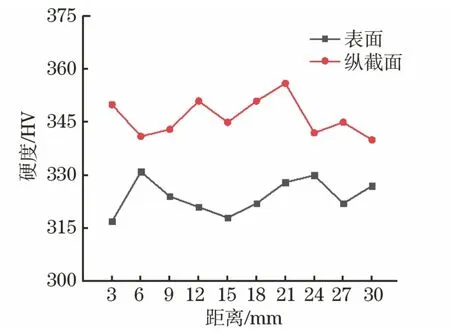

由图3可知,SLM 成形合金表面的最大硬度为331 HV,最小硬度为317 HV,平均值为324 HV,纵截面的最大硬度为356 HV,最小硬度为340 HV,平均值为346 HV。可见,合金纵截面的硬度高于表面,其原因主要是在重力作用下纵截面上的粉末更致密,形成的合金组织更致密。

图3 SLM 成形Inconel718合金的表面和纵截面硬度分布曲线Fig.3 Hardness distribution curves of surface and longitudinal section of SLM formed Inconel718 alloy

2.2 电化学性能

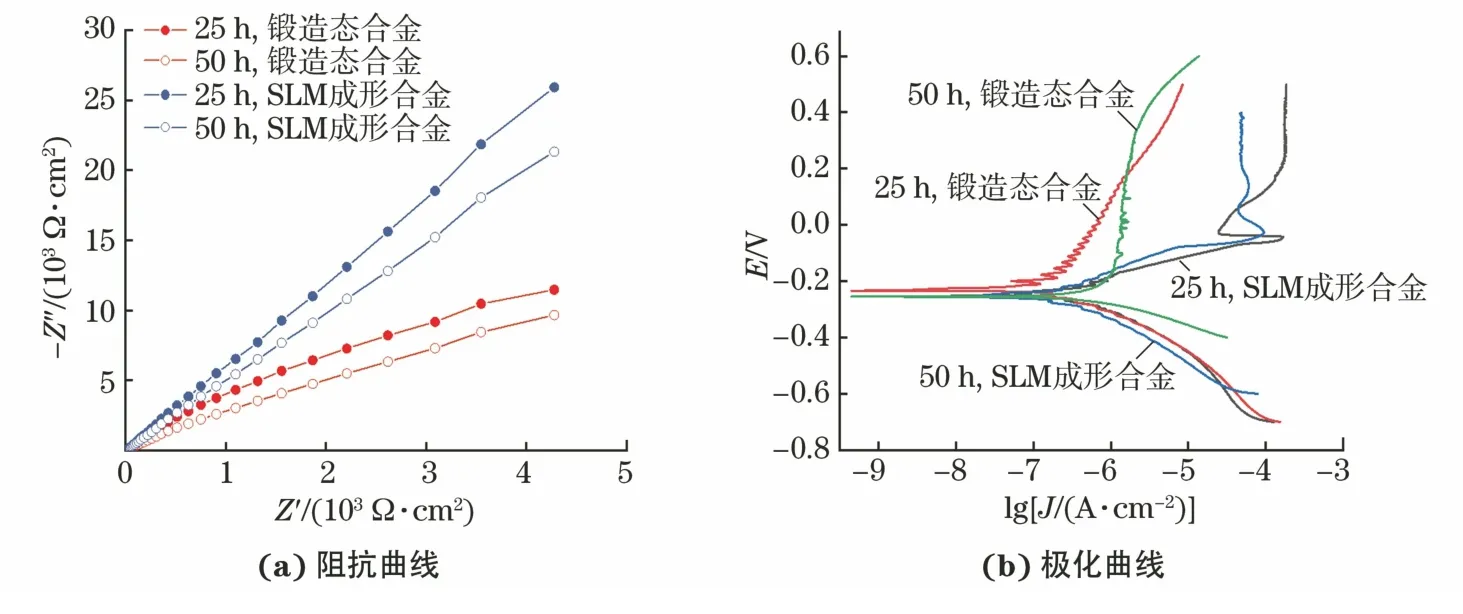

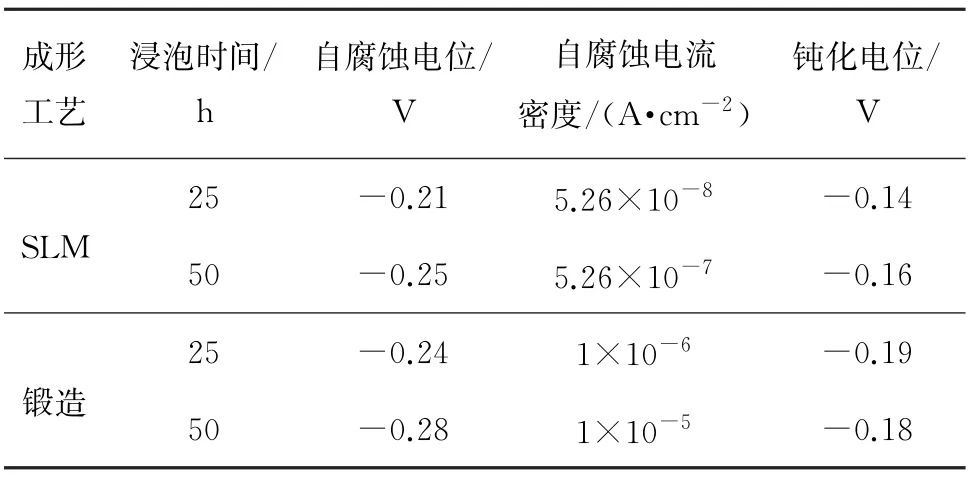

由图4可以看出:当浸泡时间为25 h时,SLM 成形合金和锻造态合金的阻抗曲线半径大于浸泡时间为50 h时,这表明合金在浸泡25 h时的耐电化学溶解性更好;同一浸泡时间下SLM 成形合金的阻抗曲线半径大于锻造态合金,说明SLM 成形合金具有更好的耐腐蚀性能。极化曲线主要包括阴极区、活化区、钝化过渡区、钝化区和过钝化区等5个部分[29]。由Tafel外推法拟合得到的电化学参数如表2所示。自腐蚀电位是金属材料达到一个稳定腐蚀状态时测得的电位;自腐蚀电位越大,则材料的耐腐蚀性能越好。由表2可知:在相同浸泡时间下,锻造态合金的自腐蚀电位均低于SLM 成形合金,说明前者的腐蚀倾向性更高;锻造态合金的自腐蚀电流密度比SLM成形合金高2个数量级,说明其腐蚀速率更快;锻造态合金的钝化电位低于SLM 成形合金,说明SLM 成形合金在NaCl溶液中形成的钝化膜更加稳定。

图4 不同浸泡时间下SLM 成形Inconel718合金和锻造态Inconel718合金在质量分数3.5% NaCl溶液中的阻抗曲线和极化曲线Fig.4 Impedance curves(a)and polarization curves(b)of SLM formed Inconel718 alloy and forged Inconel718 alloy in 3.5wt% NaCl solution for different immersion time intervals

表2 SLM 成形Inconel718合金和锻造态Inconel718合金在质量分数3.5% NaCl溶液中的电化学拟合参数Table 2 Electrochemical fitting parameters of SLM formed Inconel718 alloy and forged Inconel718 alloy in 3.5wt% NaCl solution

2.3 摩擦学性能

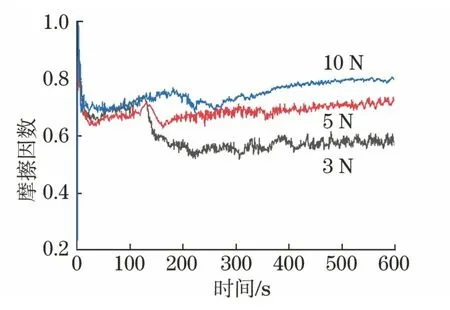

由图5可见,不同载荷下SLM 成形合金的摩擦因数在0.5~0.8,随着载荷的增大,摩擦因数明显增加。当载荷为5 N时,SLM 成形合金的摩擦因数稳定在0.69左右,远小于相同条件下锻造态Inconel718合金的摩擦因数(0.8)[30]。不同载荷下的摩擦因数曲线可以分为3个阶段:(1)在开始阶段,合金表面氧化层不断分解、剥落,摩擦副之间直接接触,发生干摩擦,此时摩擦因数急剧增加;(2)随着氧化物碎屑的形成,碎屑进入摩擦副之间的接触界面,导致三体摩擦的发生,此时摩擦因数降低;(3)随着摩擦磨损试验的继续进行,摩擦表面逐渐平整,摩擦副实现了动态平衡,此时摩擦因数保持相对稳定。在试验时间为2~5 min范围,摩擦因数出现明显的下降再稳定的趋势,这是由于随着试验过程的进行,磨损形式由点与点的接触磨损逐渐转变为面与面的接触磨损[31]。

图5 不同载荷下SLM 成形Inconel718合金的摩擦因数曲线Fig.5 Friction coefficient curves of SLM formed Inconel718 alloy under different loads

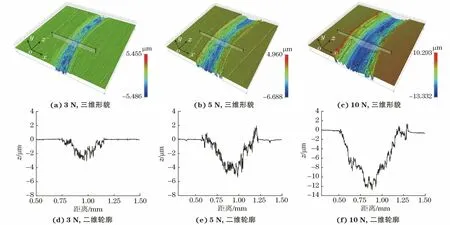

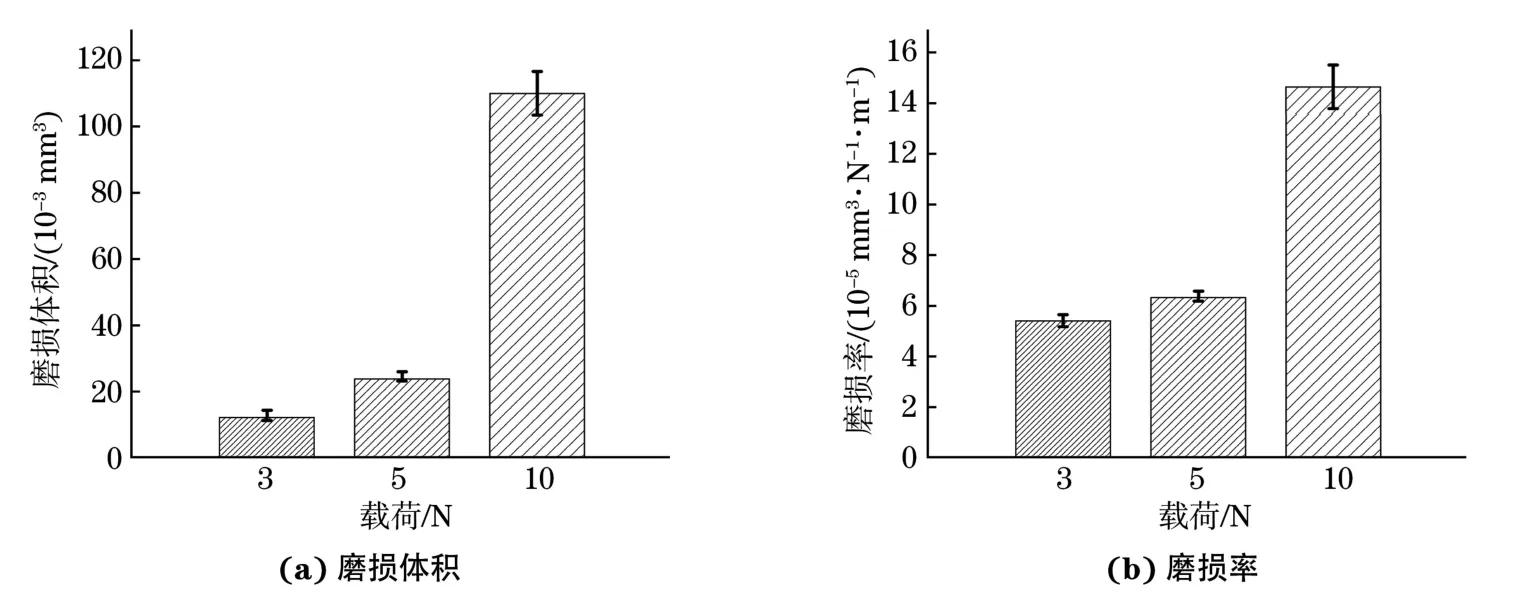

由图6可知,随着载荷的增加,SLM 成形合金表面磨痕的宽度和深度均增大。当载荷由3 N增加至10 N时,磨痕的宽度由0.35 mm增大至0.81 mm,磨痕的深度由2.43μm 增加至10.96μm。由图7可知,在室温干摩擦条件下,SLM 成形合金在3,5,10 N 载荷下的磨损体积分别为12×10-3,23×10-3,108×10-3mm3,磨损率分别为5.4×10-5,6.2×10-5,14.3×10-5mm-3·N-1·m-1。在相同条件下,锻造态Inconel718 合金的磨损率处于10-4mm3·N-1·m-1数量级[30],SLM 成 形Inconel718合金的磨损率明显较低。SLM 成形合金的磨损体积和磨损率均随载荷的增加而增大,这是由于载荷的增加导致合金表面的单位接触压力增大,Si3N4球与合金表面接触应力增加,从而加剧了材料的磨损。同时,更大的接触载荷导致更多的摩擦热,使得接触区域材料软化,从而增加了接触区域的材料变形程度以及接触面的黏着力,进而加剧了合金的磨损损伤[32]。

图6 不同载荷下SLM 成形Inconel718合金表面磨痕的三维形貌和二维轮廓Fig.6 Three-dimensional morphology(a-c)and two-dimensional contour(d-f)of wear marks on SLM formed Inconel718 alloy surface under different loads

图7 不同载荷下SLM 成形Inconel718合金的磨损体积和磨损率Fig.7 Wear volume(a)and wear rate(b)of SLM formed Inconel718 alloy under different loads

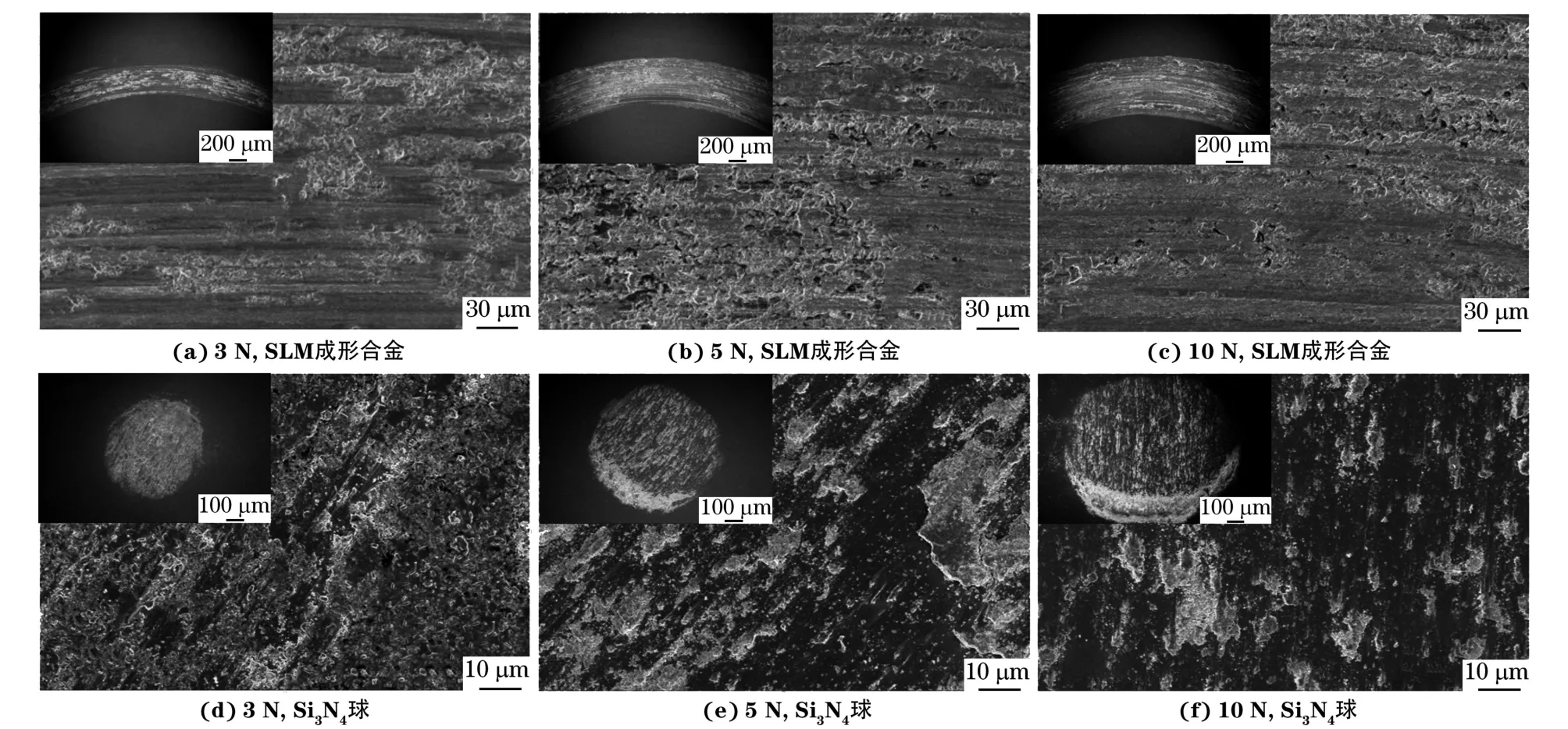

由图8可知,随着载荷的增加,SLM 成形合金磨损表面出现越来越多沿摩擦方向分布的黑色犁沟,同时还存在一层由磨屑堆积形成的黏附层。当载荷为3 N时,SLM 成形合金磨损表面存在轻微的沟纹以及细小的磨屑,磨痕宽度约为436.3μm。这说明摩擦副在磨损过程中不断生成并积累的摩擦热造成了磨痕表面的氧化[33],氧化膜在较硬Si3N4球的压缩下破裂,形成了一个圆环形的磨痕。在磨损过程中形成的一些磨屑随着摩擦过程的持续进行转移到Si3N4球上。因此,当载荷为3 N 时,SLM 成形合金磨损表面存在犁沟、磨屑和凹坑,此时的磨损机制为黏着磨损、磨粒磨损和氧化磨损。当载荷增大至10 N,合金表面发生显著的塑性变形,磨痕宽度约为798.4μm,此时磨损机制为较严重的黏着磨损、磨粒磨损、氧化磨损和剥落。随着载荷的增加,Si3N4球的磨损程度加剧。当载荷为3 N 时,Si3N4球与合金的接触部分存在磨粒磨损形成的犁沟,磨损损伤较轻微;随着载荷的增大,Si3N4球在顺着摩擦旋转方向的尾部逐渐堆积起碎屑以及氧化物,当载荷为10 N时,Si3N4球与合金的接触部分存在因氧化磨损与黏着磨损而形成的块状碎屑,此时磨损损伤最严重。

图8 不同载荷下SLM 成形Inconel718合金及Si3 N4 球磨损表面的SEM 形貌Fig.8 SEM morphology of wear surface of SLM formed Inconel718 alloy(a-c)and Si3 N4 ball(d-f)under different loads

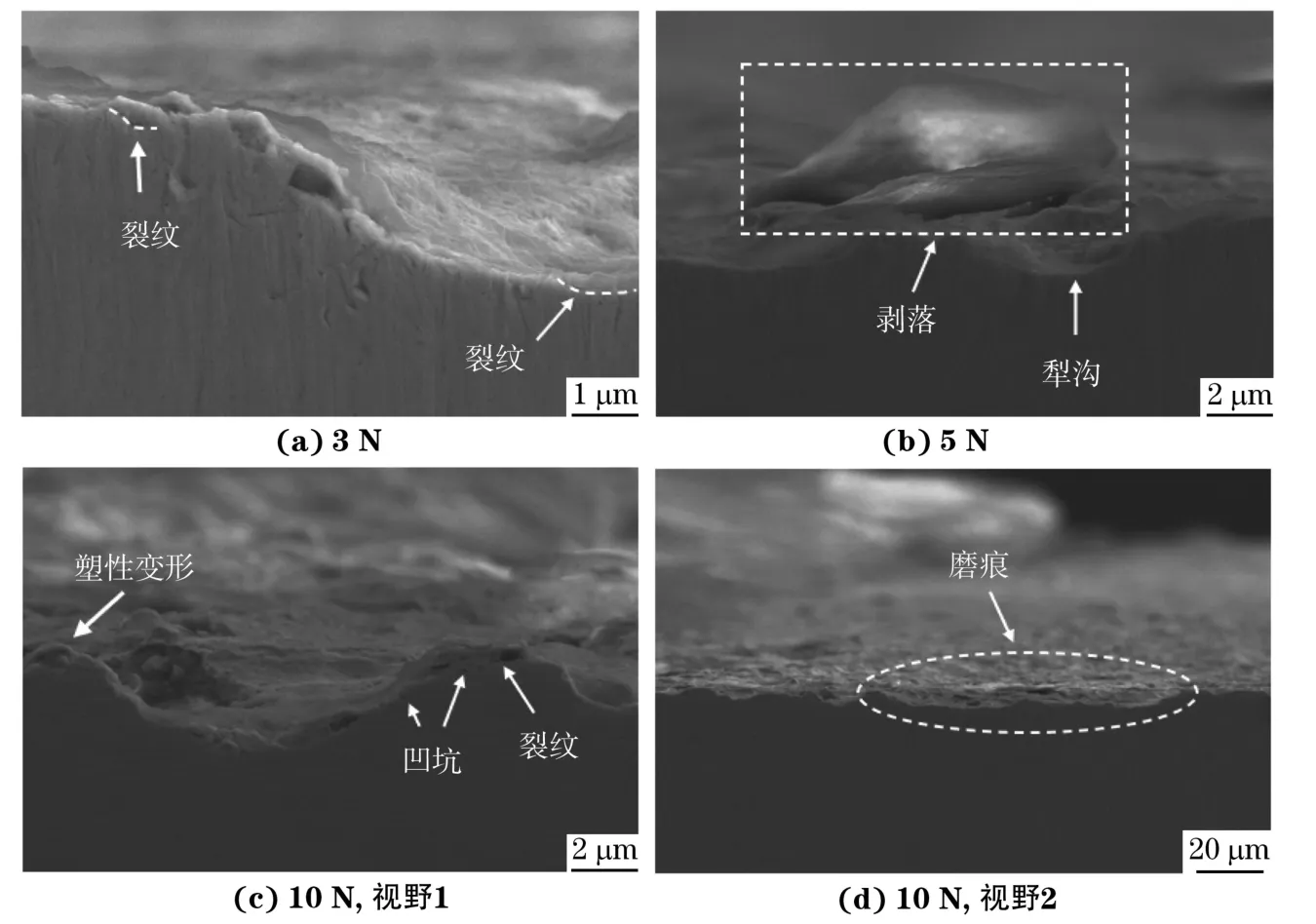

由图9可见,在SLM 成形合金磨损截面上存在一些纵深不一的犁沟,主要是由于材料表面存在摩擦脱落的硬质颗粒,使得表面沿旋转方向发生磨粒磨损。同时,材料在接触应力作用下将产生严重的塑性变形,而过大的接触应力使材料次表层形成微裂纹,在摩擦引起的交替剪切应力作用下扩大连接形成裂纹,使得材料表面及犁沟附近的部分变形材料表层发生剥落[34]。

图9 不同载荷下SLM 成形Inconel718合金的磨损截面SEM 形貌Fig.9 SEM morphology of wear cross section of SLM formed Inconel718 alloy under different loads:(c)view 1 and(d)view 2

3 结论

(1)SLM 成形Inconel718合金的显微组织具有显著的各向异性,垂直于成形方向的组织呈现明显的带状熔化道,熔化道宽度约等于激光扫描间距,而平行于成形方向的组织呈现鱼鳞状熔池的界面结构,晶粒为穿过熔池边界的柱状晶。SLM 成形合金平行于成形方向的组织致密,硬度更高。

(2)与锻造态Inconel718合金相比,SLM 成形合金在质量分数3.5% NaCl溶液中的阻抗曲线半径更大,自腐蚀电位与钝化电位更高,自腐蚀电流密度低2个数量级,说明其耐腐蚀性能更优。

(3)在室温干摩擦条件下,当试验载荷为3~10 N时,SLM 成形合金的摩擦因数在0.5~0.8,随着载荷的增大,摩擦因数和磨损率增大,耐磨性能降低;SLM 成形合金的摩擦磨损性能优于锻造态Inconel718合金;当载荷为3 N 时,SLM 成形合金的磨损机制主要为磨粒磨损、氧化磨损和黏着磨损,随着载荷增加至10 N时,其磨损机制主要为严重的黏着磨损、磨粒磨损、氧化磨损和剥落。