氩弧熔覆Al1.5CrFeCoCux Ni高熵合金涂层的组织与性能

2023-11-12陈至涵孟君晟陈明宣

陈至涵,孟君晟,丁 皓,陈明宣

(山东交通学院船舶与港口工程学院,威海 264200)

0 引言

对于传统合金体系而言,加入过多的合金元素会形成脆性金属间化合物,对材料的力学性能产生负面影响[1]。自2004年YEH提出高熵合金(HEAs)概念以来,HEAs得到了研究人员的广泛关注[2-3]。HEAs由5种或5种以上元素组成,按等物质的量比或近等物质的量比混合,每种元素物质的量分数在5%~35%[4]。HEAs的强度、硬度、耐磨性能和耐腐蚀性能均明显优于传统金属材料,是一种应用前景广泛的涂层材料,受到表面工程领域人员的广泛关注[5-8]。

目前,制备高熵合金涂层的方法主要有激光熔覆、热喷涂、等离子喷涂、磁控溅射、氩弧熔覆等[9-12]。其中:采用喷涂方式制备的高熵合金涂层与基板的结合方式为机械结合,易发生脱落;激光熔覆制备的涂层虽可达到冶金结合,但制造成本较高[13];氩弧熔覆技术由于熔覆材料范围广、设备成本低、操作简单等优点,已成为制备高熵合金涂层的主要方法。时海芳等[14-15]利用氩弧熔覆技术制备AlCuFeNiCo高熵合金涂层,分别研究了SiC 和B4C含量对该高熵合金涂层组织及性能的影响,结果表明:随SiC含量的增加,涂层的体心立方(BCC)相含量先增大后减小;随B4C含量的增加,涂层中的面心立方(FCC)相含量不断增加。霍文燚等[16-17]探讨了氩弧熔覆电流对AlCrFeCoNiCu高熵合金涂层以及FeCr NiCoMn高熵合金涂层组织的影响,结果表明,不同熔覆电流制备的高熵合金涂层均由枝晶组织、枝晶间组织、块状析出物以及纳米级析出物组成。HUO等[18]在304不锈钢表面制备了具有优异耐磨性能的CoCrFeMn Nb Ni高熵合金涂层。已有研究表明,熔覆材料成分及含量对氩弧熔覆制备高熵合金涂层组织中的BCC相和FCC相的形成具有较大的影响,进而影响涂层的性能;其中,铜元素与高熵合金中其他元素的混合焓为正值,易于形成FCC结构,但铜含量对高熵合金涂层组织的影响规律还需要进一步研究。因此,作者采用氩弧熔覆技术在45钢表面制备了Al1.5CrFeCoCuxNi(x为物质的量比)高熵合金涂层,研究了其显微组织、显微硬度和耐磨性能,拟为氩弧熔覆制备高熵合金涂层的应用提供一定的理论依据。

1 试样制备与试验方法

基体为经调质处理的45钢板,尺寸为50 mm×10 mm×8 mm,打磨后用无水乙醇清洗待用。氩弧熔覆用粉末为纯度高于99.5%的铝、铬、铁、钴、铜、镍金属粉末,粒径均在30~50μm。按照名义成分为Al1.5CrFeCoCuxNi(x=0,0.2,0.4,0.6)称取粉末,在QM-2SP12型球磨机中进行球磨处理,氩气气氛,球磨时间为1 h。在球磨后的粉末中加入胶水,调和均匀,预涂敷于45 钢表面,厚度在1.0~1.5 mm,自然干燥24 h后置于烘干炉内,在120℃下烘干2 h。使用TG500AP型氩弧焊机进行氩弧熔覆(如图1所示),熔覆电流为110 A,熔覆速度为8 mm·s-1,氩气流量为10 L·min-1。

图1 氩弧熔覆过程示意Fig.1 Schematic of argon arc cladding process

使用DX-2700BH 型X射线衍射仪(XRD)进行物相分析,采用铜靶,波长为1.54 nm,管电压为40 k V,工作电流为40 mA,扫描速率为6(°)·min-1。高熵合金涂层经机械磨光、抛光,用由乙醇、硝酸和氢氟酸组成的混合溶液(体积比为200∶7.5∶2.5)腐蚀后,使用KYKY-EM6900型扫描电镜(SEM)观察显微组织,使用附带的能谱仪(EDS)进行元素面扫描。使用HV-1000A型显微硬度计测试显微硬度,载荷为4.9 N,保载时间为10 s。使用MMS-2A 型销-盘摩擦磨损试验机测试基体45钢和高熵合金涂层在室温下干滑动时的耐磨性能,涂层和45钢试样的尺寸均为ϕ5.2 mm×6 mm,摩擦副材料选用淬火态45钢,试验载荷为100 N,主轴转速为200 r·min-1,时间为15 min。使用BSA124S-CW 型电子天平称取试样磨损前后质量,以二者差值作为磨损量。使用KYKY-EM6900型扫描电镜观察磨损后高熵合金涂层的表面形貌。

2 试验结果与讨论

2.1 物相组成

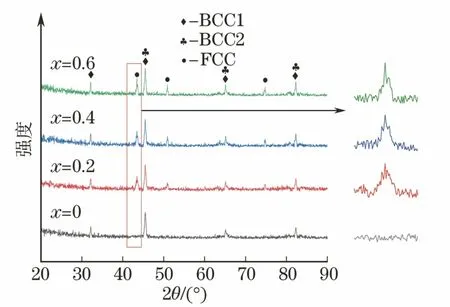

由图2可见,当x=0时,Al1.5CrFeCoCuxNi高熵合金涂层中只存在BCC 相,添加铜元素后,Al1.5CrFeCoCuxNi高熵合金涂层的物相均主要由BCC相和FCC相构成,没有生成其他金属间化合物。通过对FCC相的衍射峰局部放大可知,其衍射峰强度随铜含量的增加而增大,这表明FCC相含量随铜含量的增加而增大[19]。

图2 Al1.5CrFeCoCux Ni高熵合金涂层的XRD谱Fig.2 XRD patterns of Al1.5CrFeCoCux Ni high entropy alloy coatings

2.2 显微组织

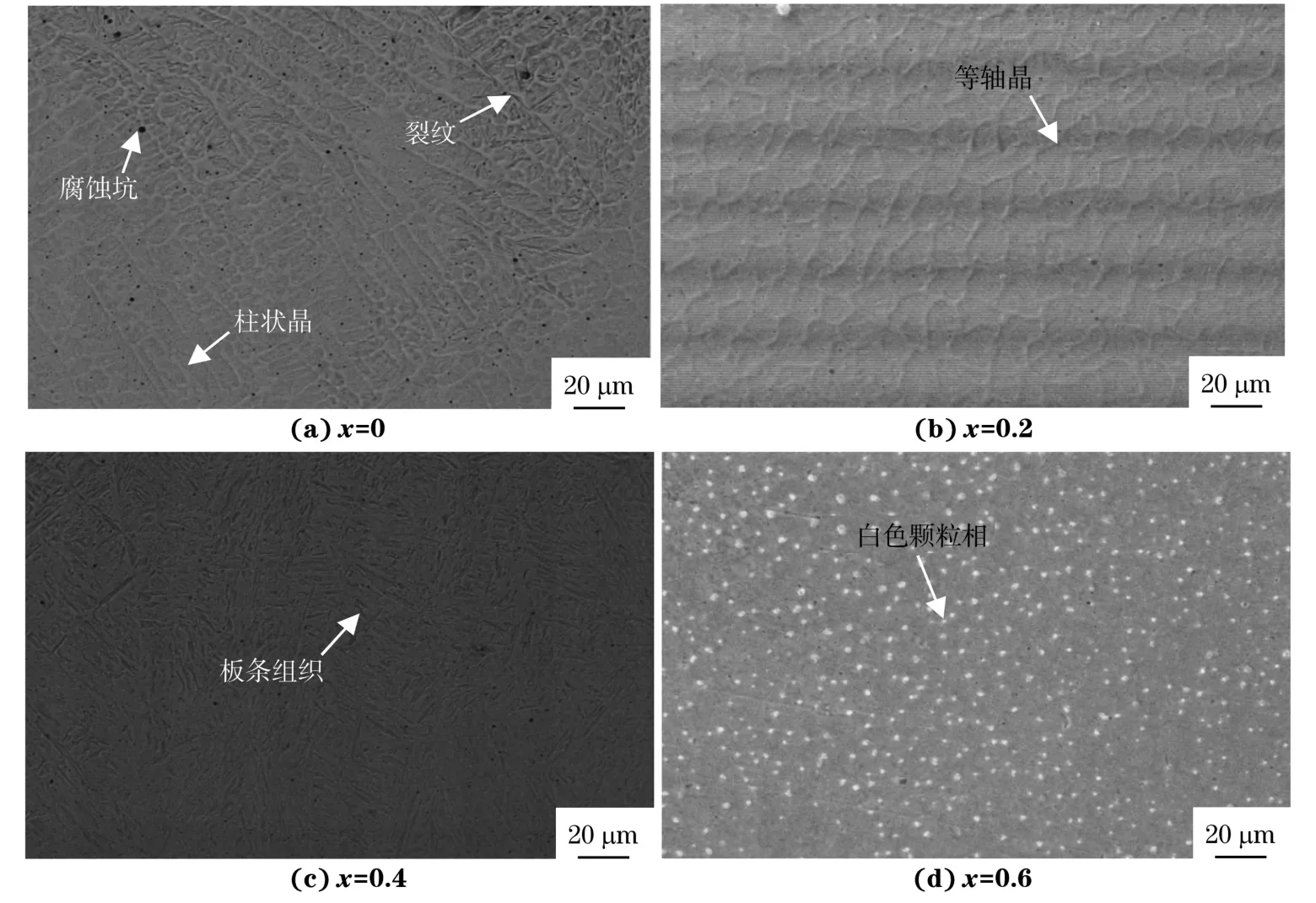

由图3可见:当x=0时,Al1.5CrFeCoCuxNi高熵合金涂层的显微组织由等轴晶、柱状晶及灰色晶界构成,存在腐蚀孔洞,且涂层中存在较多贯穿式裂纹,这是因为此时涂层中缺少强韧FCC相,使得冷却过程中晶界附近的原子无法释放晶格畸变能而导致涂层开裂,在铝合金表面激光沉积Al0.8CrFeCoNiCux涂层中也出现了相同的现象[20];当x=0.2时,涂层的显微组织主要由等轴晶及灰色晶界构成,晶粒尺寸较小,无裂纹产生;当x=0.4时,涂层的显微组织由板条状组织构成,板条相分布在灰色基体相上;当x=0.6时,涂层中弥散分布着较多白色颗粒。随着铜含量的增加,涂层中富铜FCC相从晶界分布转变为晶内颗粒状分布。

图3 Al1.5CrFeCoCux Ni高熵合金涂层的显微组织Fig.3 Microstructures of Al1.5CrFeCoCux Ni high entropy alloy coatings

由图4可见,Al1.5CrFeCoCu0.2Ni高熵合金涂层内部元素分布较为均匀,涂层中存在铝、钴、铬、铜、铁、镍元素,未发现碳元素的存在,说明基板45钢中的碳元素并没有进入熔池中。

图4 Al1.5CrFeCoCu0.2 Ni高熵合金涂层的元素面扫描结果Fig.4 Element surface scanning results of Al1.5CrFeCoCu0.2 Ni high entropy alloy coatings:(a)Al;(b)Cr;(c)Fe;(d)Co;(e)Cu and(f)Ni

2.3 显微硬度

45钢的显微硬度为176.5 HV。由图5可见,当x=0时,Al1.5CrFeCoCuxNi高熵合金涂层的平均显微硬度较高,为752.6 HV,较基体提高了4.2倍。这是由于该涂层中主要存在硬质BCC相,内部滑移带少,抵抗局部塑性变形能力更强,硬度较高。当x=0.2,0.4,0.6时,涂层的平均显微硬度分别为702.6,667.9,630.6 HV,均远高于基体材料45钢,并且硬度随铜含量增加而降低。这是因为随着铜含量增加,涂层中FCC相含量增多,FCC相的滑移系较多,在变形过程中会产生大量位错,使得塑性提高,硬度降低。

图5 Al1.5CrFeCoCux Ni高熵合金涂层的截面显微硬度分布Fig.5 Microhardness distribution on cross-section of Al1.5CrFeCoCux Ni high entropy alloy coatings

2.4 耐磨性能

基体45钢的平均摩擦因数为0.605。由图6可见,当x=0,0.2,0.4,0.6时,涂层的平均摩擦因数分别为0.34,0.37,0.42,0.47,均低于基体45钢。这说明高熵合金涂层抗黏着磨损能力优于基体45钢。Al1.5CrFeCoCuxNi高熵合金涂层的平均摩擦因数随铜含量增加而增大。固体表面的摩擦因数与摩擦接触表面间的黏着程度有关,黏着程度越大,滑动摩擦因数越大。由前文可知,随铜含量的增加,涂层的显微硬度降低,因此在相同磨损条件下,高熵合金涂层表面微凸体抵抗摩擦副表面微凸体切削的能力降低,更容易产生黏着,从而使得摩擦因数增大。

图6 Al1.5CrFeCoCux Ni高熵合金涂层的摩擦因数曲线Fig.6 Friction coefficient curves of Al1.5CrFeCoCux Ni high entropy alloy coatings

45钢基体的磨损量为41.53 mg,在相同磨损条件下,当x=0,0.2,0.4,0.6时,Al1.5CrFeCoCuxNi高熵合金涂层的磨损量分别为3.43,2.94,6.56,9.84 mg;涂层的耐磨性能远优于基体。随着铜含量增加,涂层的磨损量先减小后增大,耐磨性能先变好后变差。耐磨性能一般与硬度成正比[21]。随着铜含量增加,Al1.5CrFeCoCuxNi高熵合金涂层的平均显微硬度减小,因此耐磨性能降低。当x=0时,涂层的平均显微硬度最高,但由于涂层中出现了微裂纹,其耐磨性能相比于x=0.2 的涂层略有降低。综上所述,Al1.5CrFeCoCu0.2Ni高熵合金涂层的磨损量最小,耐磨性能最好。

由图7可见:当x=0,0.2时,涂层磨损表面较光滑,仅存在少量磨屑和较浅沟槽,这主要是由于涂层中形成了较硬的BCC相,在磨损过程中可以更有效地阻碍微凸体对涂层的切削;这2种涂层的磨损机制为磨粒磨损。当x=0.4,0.6时,涂层磨损表面出现了磨屑和较深犁沟,存在一定的黏着现象,磨损机制主要为磨粒磨损与轻微的黏着磨损。这是由于铜含量增加后涂层中形成了较多的FCC相,平均硬度下降,涂层表面抵抗对磨材料硬质微凸体切削的能力降低,从而形成了较宽的犁沟和轻微黏着。

图7 Al1.5CrFeCoCux Ni高熵合金涂层的磨损形貌Fig.7 Wear morphology of Al1.5CrFeCoCux Ni high entropy alloy coatings

3 结论

(1)采用氩弧熔覆技术制备不同铜含量的Al1.5CrFeCoCuxNi高熵合金涂层的物相主要由BCC相和FCC 相构成;随着铜含量增加,涂层中FCC相的含量增大,富铜FCC相从晶界分布变为晶内颗粒状分布。

(2)随着铜含量增加,Al1.5CrFeCoCuxNi高熵合金涂层的显微硬度降低,磨损量先减小后增大,磨损机制由磨粒磨损转变为磨粒磨损+轻微黏着磨损;Al1.5CrFeCoCu0.2Ni高熵合金涂层的显微硬度较高,摩擦因数较低,磨损量最小,耐磨性能最好。