A6061铝合金脉冲MIG 焊T型接头应力场有限元模拟

2023-11-12李时春谷金良

何 奇 ,李时春 ,谷金良 ,肖 罡,3 ,黄 浩

(湖南科技大学1.机电工程学院,2.难加工材料高效精密加工湖南省重点实验室,湘潭 411201;3.江西科骏实业有限公司,南昌 330100;4.江麓机电集团有限公司,湘潭 411100)

0 引言

铝合金T 型接头广泛应用于各类交通工具的结构件中,相对于平板对接焊接头,T型接头的焊后残余应力及变形更加复杂,而接头的质量对交通工具的安全运输非常重要[1-2]。使用传统的熔化极惰性气体保护(MIG)焊对铝合金T 型薄板结构进行焊接时,常因热输入过大、电弧稳定性差等而导致接头产生熔透、烧穿、熔池下塌等缺陷。脉冲MIG 焊则可通过合理改变焊接电流来增强电弧的可控性,实现熔滴到熔池的平稳过渡,得到的焊接接头不仅成形好而且性能优越,已在铝合金结构件中得到了广泛应用[3]。

考虑到焊接试验的成本和时间问题,数值模拟技术成为了优化焊接工艺参数、预测各类焊接接头残余应力和变形的主要方法之一[4-9]。在T型接头焊接数值模拟方面:韩成才等[10]研究了顺向和逆向焊接路径及不同约束条件对接头残余应力及变形的影响;桂晓燕等[11]针对激光电弧复合焊工艺建立了组合热源模型,分析了在不同焊接顺序下T型接头的温度场、残余应力和变形情况,发现顺向焊接时残余应力相对较小,逆向焊接可以有效减小热变形;KHOSHROYAN 等[12]研究发现,提高焊接速度能够在一定程度上降低T型接头的变形量,但也会使得纵向残余拉应力峰值增大,同时较高的焊接电流也会增大接头的残余应力及变形量。以上研究通常是利用现有商业软件直接建立规则的简化直角焊缝,将焊缝及母材视为一体,赋予相同的热物理及力学性能。然而商业软件中自带的焊缝模块仅为了在绘图中表征工件为焊接件,其建立规则并未考虑实际焊缝形貌,并不适合将其用于后续有限元分析。

在实际焊接过程中,焊缝截面形状并不是简单规则的直角三角形,焊丝加热熔化后会熔入母材,常呈“碗”状。同时,由于T型接头焊缝承担板与板之间的连接作用,焊后焊缝及热影响区往往存在残余应力,为避免该区域因残余拉应力而破坏,常将焊趾处做凹弧过渡处理[13]。焊缝作为整个焊接接头中最重要的部分,为了计算方便而选择将其简化处理势必会对数值模拟结果的精度产生影响。B样条拟合非线性曲面的灵活度高,可精确刻画实际焊缝几何形状,且建立的焊缝模型可考虑焊丝熔入母材的情况,同时也便于将其单独提取出来在后续有限元分析中进行母材和焊缝的区分[14]。因此,作者利用B样条拟合非线性曲面的优势,对UG 软件中自带的焊缝建模模块进行二次开发,构建了B样条焊缝模型,并根据脉冲MIG焊接基-峰值电流的热输入特点建立组合热源模型,对铝合金T型接头脉冲MIG焊接过程进行数值模拟,分析其焊后残余应力及变形情况,以期为优化铝合金脉冲MIG焊接工艺提供思路。

1 有限元模型的建立

1.1 B样条焊缝及T型接头模型的建立

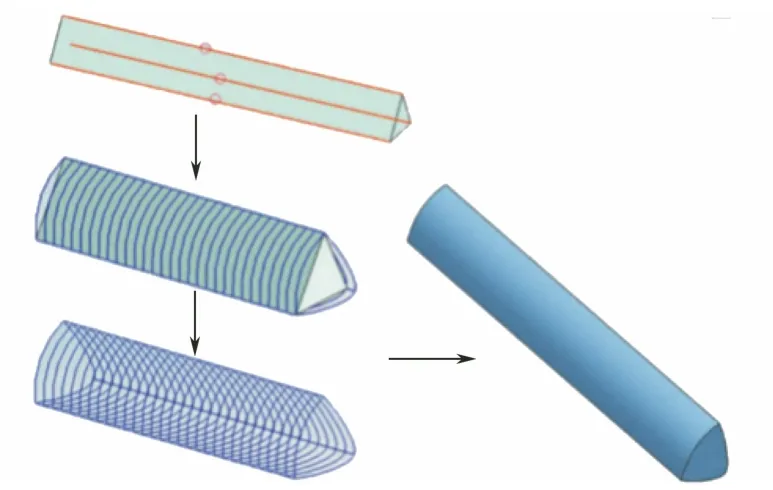

通过对UG软件中自带的焊缝模块进行二次开发建立B样条焊缝,过程如图1所示。首先提取简化角焊缝三边的几何信息,并将其离散成一定数量的点,再对点的空间坐标做相应处理转换为B样条曲线控制点,设定参数控制曲线曲率构建B样条截面线框,最后以样条截面线框为基础建立B样条曲面。利用直纹面技术将建立的各个曲面沿焊接方向扫掠填充为B样条焊缝实体,具体的主体算法实现过程参考文献[15]。

图1 B样条焊缝的建立过程Fig.1 B-spline weld establishment process

在建立T型接头模型时应用B样条焊缝建模技术,建立完成后导入到Hypermesh软件中进行网格划分,考虑到计算精度及时间成本,对焊缝及热影响区网格进行加密处理,远离焊缝区域则逐步过渡为稀疏网格,如图2所示。B样条焊缝已考虑焊丝熔入母材的情况,并在两侧焊趾与母材连接区域做了微量凹弧过渡处理(椭圆弧标注区域),T 型接头由尺寸为200 mm×80 mm×2 mm 的底板和尺寸为200 mm×50 mm×2 mm 的腹板组成,其中B样条焊缝熔深为5 mm,熔宽为6 mm。焊缝及其热影响区附近单元尺寸约为1 mm,远离焊缝区域单元尺寸约为6 mm,均采用六面体单元模型,共含33 723个节点,23 800个单元。

图2 含B样条焊缝的T型接头模型及网格划分Fig.2 Model and mesh of T-joint with B-spline weld

1.2 组合热源模型的建立

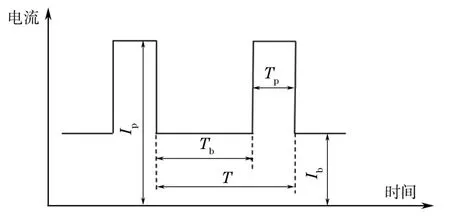

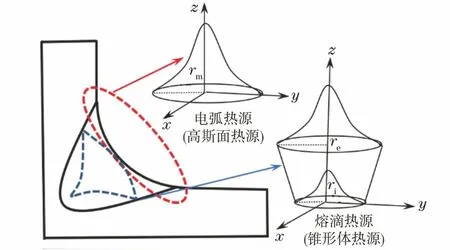

脉冲MIG焊接电流以周期脉冲形式输入,如图3所示。基值电流Ib维持焊接电弧稳定引燃,峰值电流Ip将焊丝熔化为熔滴并逐步过渡到熔池。T为一个脉冲周期时间,Tb和Tp分别为基值电流和峰值电流作用时间。通过合理调节脉冲电流和频率,可以实现“一脉一滴”的稳定熔池过渡,达到有效控制焊接热输入的目的。根据不同电流作用时脉冲MIG焊接热输入的特点,建立了如图4所示的组合热源模型,由电弧热源和熔滴热源两部分组成。

图3 脉冲MIG焊接电流波形示意Fig.3 Diagram of pulse MIG welding current waveform

图4 脉冲MIG焊接组合热源模型示意Fig.4 Combined heat source model diagram of pulse MIG welding

电弧热源采用移动高斯面热源,用于模拟基值电流下电弧的引燃过程。该热源作用于焊缝及其相邻区域的表面,其热流分布函数qm(x,y)[16]为

式中:rm为高斯面热源作用半径;Qm为电弧输入功率;η为焊接有效热效率;U,I分别为脉冲平均焊接电压和电流;Qt为熔滴热输入;x,y分别为热源朝x及y轴方向移动的距离;a为高斯面热源标准差,表示热源的均匀性。

在峰值电流下熔滴过渡到具有快速搅拌效应的熔池,此时熔池温度分布接近于梯形[17]。用锥形体热源模拟焊丝熔化成熔滴带入熔池的热量,该热源仅作用于焊缝,其热流分布函数qt(x,y,z)[18]为

式中:ρ为焊丝的密度;rw为焊丝半径;ω为送丝速度;Hd为焊丝熔化热焓;re和ri分别为锥形体热源上表面和下表面的有效热源半径;ze和zi为锥形体热源作用深度方向的z坐标位置;r0为沿高度方向变化的热流分布半径。

1.3 材料热物性参数及边界条件

母材为A6061-T6铝合金,液相线和固相线温度分别为585℃和660℃,潜热为390 J·g-1,所用焊丝牌号为ER5356。熔敷金属和母材的热物理及力学性能参数[19-20]分别如表1和表2所示。

表1 不同温度下熔敷金属及母材的热物理性能Table 1 Thermal physical properties of weld metal and base metal at different temperatures

表2 不同温度下熔敷金属及母材的力学性能Table 2 Mechanical properties of weld metal and base metal at different temperatures

热边界条件主要考虑焊接接头表面与环境的对流和辐射换热,对流辐射换热系数[21]的表达式为

式中:qc为对流辐射换热系数;hc为热对流表面换热系数;T为焊接接头表面瞬时温度;K为绝对零度;T0为室温,取20℃;ε为热辐射系数,取0.085;σ为斯蒂芬-波尔兹曼常数,取5.678×10-8W·m-2·K-4。

考虑焊接工件与工作台的接触换热,设置底面的对流辐射换热系数为400 W·K-1·m-2,其他表面的对流辐射换热系数为20 W·K-1·m-2。

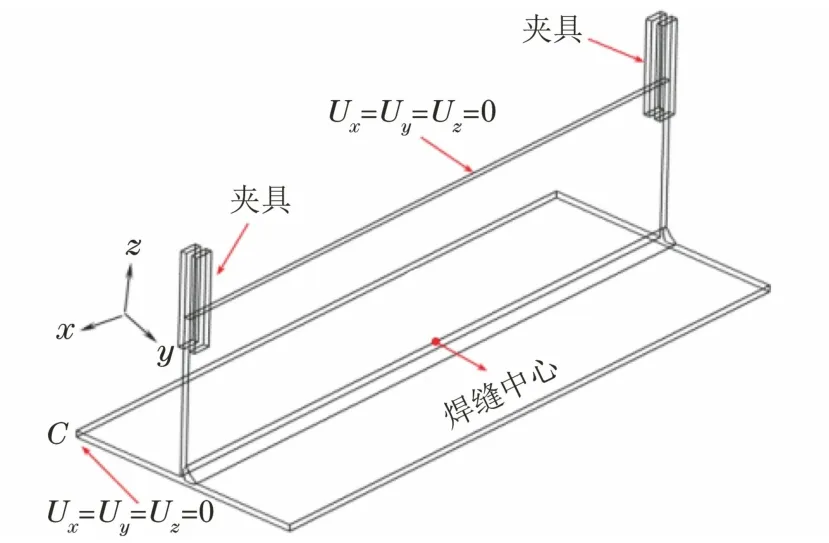

应力场边界条件如图5所示。为避免焊接时底板与工作台发生滑移,对底板一侧C点处进行固定。为模拟焊接时夹具对腹板的装夹效果,对腹板顶端面三轴方向的位移U x,U y,U z均进行约束,并在焊接完成后释放,模拟夹具卸除后焊件的残余应力及变形。数值模拟所用模型尺寸、边界条件、母材及熔敷金属材料、焊接电流及焊接速度均与试验[18]保持一致,其中焊接电流为90 A,焊接速度为600 cm·min-1。

图5 应力场边界条件Fig.5 Stress field boundary conditions

2 焊接接头温度场模拟结果及试验验证

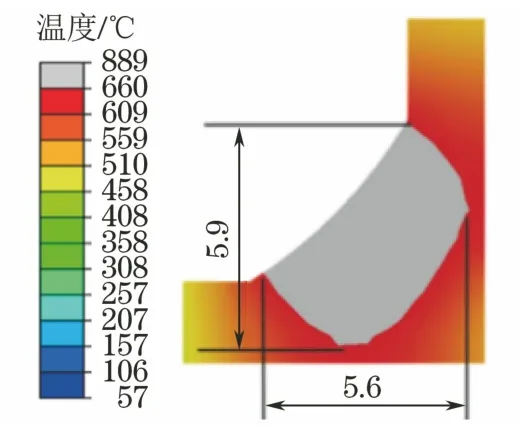

T型焊接接头所用A6061铝合金熔点为660℃,以此温度作为焊接熔池边界线可以得到熔池的形状和尺寸。采用B样条焊缝及组合热源模拟得到的熔池截面形状和尺寸如图6所示。由图6可知,采用该方法模拟得到的熔池截面形状和尺寸与文献[22]中采用试验得到的实际焊缝相似。采用简化焊缝及双椭球热源[22]模拟熔池截面形貌时,由于熔池并未覆盖至焊缝两侧焊趾处,若加大热输入,腹板和底板则面临被焊透、烧穿的风险,若减小热输入,熔池截面尺寸会减小,与实际焊缝截面不符。由于B样条焊缝上表面及两侧焊趾与实际焊缝截面更相似,便于组合热源区分熔池表面和熔池内部的热输入差异。用高斯面热源调节熔池表面热流分布,锥形体热源调节熔池内部热流分布,提高了焊缝两侧焊趾处熔池的拟合精度。模拟得到熔池熔深为5.9 mm,熔宽为5.6 mm,与试验结果[18]之间的相对误差分别为1.6%,3.4%,验证了采用B样条焊缝及组合热源模拟方法的可靠性。

图6 T型接头熔池截面形状和尺寸模拟结果Fig.6 Simulation of shape and size of molten pool section of T-joint

作者提取了T型接头腹板上距焊缝中心5,10,15 mm 3个特征点的热循环曲线,并与文献[22]中采用热电偶采集的焊接过程中的温度变化曲线进行对比。由图7可知,当焊接热源经过这些特征点时,温度迅速上升,而当热源远离时,由于接头表面与外界进行对流辐射换热,温度迅速降低,热循环曲线与试验得到的曲线[22]相吻合。模拟得到T型接头腹板上距焊缝中心5,10,15 mm 3个特征点的峰值温度分别为547.9,400.8,266.9℃,而试验测得的峰值温度分别为546,395,263℃[22],相对误差分别为0.3%,1.4%,1.4%,验证了模拟结果的准确性。模拟时采用热-力顺序耦合分析方法,即先计算温度场,再将温度场结果以预定义场形式加载到应力场中获得残余应力及变形结果。综上可知,采用B样条焊缝及组合热源模型能够准确模拟T型接头脉冲MIG焊接温度场,这为后续应力场模拟的准确性提供了保障。

图7 T型接头腹板上距焊缝中心5,10,15 mm 处的热循环曲线模拟结果Fig.7 Simulation of thermal cycle curves of positions at 5,10,15 mm away from weld center on T-joint web

3 残余应力与变形分布的模拟结果

3.1 残余应力

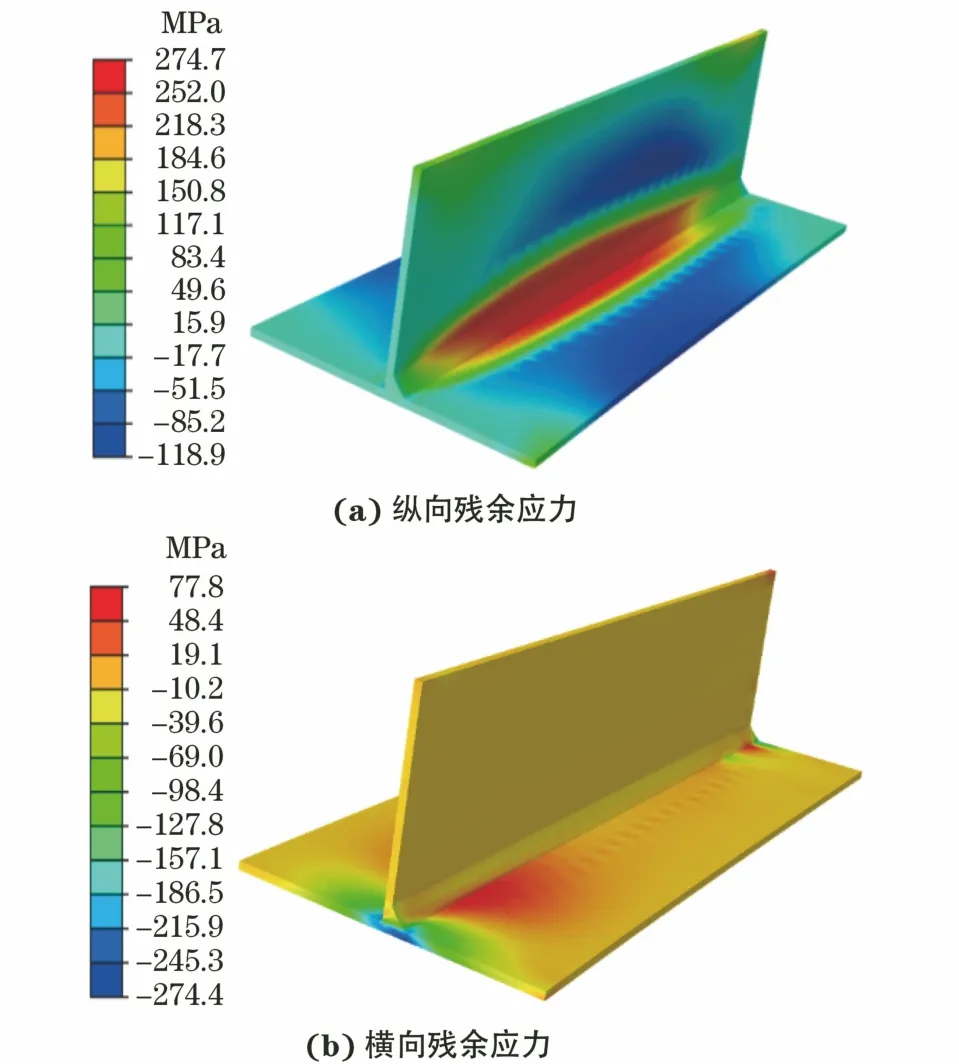

由于焊接是不均匀加热和冷却的过程,接头各区域不同的温度变化梯度会导致残余应力产生。由图8(a)可见,焊缝及热影响区的纵向残余应力表现为274.7 MPa左右的拉应力,远离焊缝时,残余拉应力逐渐减小,在底板边界和腹板中部逐渐转变为118 MPa左右的压应力。如图8(b)所示,底板沿焊缝方向的残余应力呈拉压应力交替分布的规律,在底板起弧和收弧处的横向残余应力表现为274.4 MPa左右的压应力,在底板中部表现为77 MPa左右的拉应力。纵向和横向残余应力峰值均已接近A6061铝合金的室温屈服强度(278.1 MPa)。焊接时,填充焊丝熔化形成熔池后快速冷却凝固形成焊缝,焊缝及其周围热影响区温度梯度最大,在焊后冷却阶段该区域发生塑性收缩,该收缩变形被材料的抗缩性及焊缝所连接底板和腹板的刚性约束所限制,因此在该区域表现为较大的纵向残余拉应力;为了与残余拉应力相平衡,底板和腹板远离焊缝区域表现为残余压应力。由于焊缝沿纵向收缩,连接底板和腹板中部区域受横向拉应力作用,底板两端靠近焊缝区域受横向压应力作用。

图8 模拟得到T型接头的残余应力分布Fig.8 Residual stress distribution of T-joints by simulation:(a)longitudinal residual stress and(b)transverse residual stress

由图9可知,随着距焊缝距离的增大,模拟得到T型接头的纵向残余应力由拉应力逐步转变为压应力。选取距离焊缝中心线约10 mm 和30 mm 处的纵向残余应力与采用盲孔法测得的残余应力[22]进行对比,模拟结果分别为35.2,-70.1 MPa,而试验结果为27.5,-58.1 MPa,相对误差分别为28.0%,20.6%,而采用简化焊缝及双椭球热源模拟得到这两处的残余应力分别为-42.6,-79.2 MPa[22],相对误差分别为109.4%,36.3%,可知采用B样条焊缝及组合热源模拟得到的残余应力的计算精度至少提高了15.7%。这是由于作者建立的B样条焊缝考虑了焊丝熔入母材的情况,在几何模型更接近实际焊缝形状的同时,在模拟大填丝量脉冲MIG焊时可单独提取出焊缝实体,对焊缝及母材的热物理及力学性能进行设置;同时根据脉冲MIG 焊接基值-峰值电流热输入特点所建立的高斯面+锥形体组合热源在模拟焊接温度场时,能够区分熔池表面和熔池内部的热流分布差异。

图9 模拟得到T型接头的纵向残余应力分布曲线Fig.9 Longitudinal residual stress distribution curve of T-joint by simulation

3.2 变形分布

由图10可以看出,模拟得到T 型接头的焊接变形主要集中在焊缝一侧的底板边缘位置,最大变形量为1.16 mm,试验测得的最大焊后变形量为1.10 mm[23],相对误差为5.4%。这是由于焊接时工作台及周围连接焊缝的母材限制了焊缝区的塑性收缩,残余变形逐渐向焊缝横向的自由端发展,最终在底板一侧边缘发生一定程度翘起。底板边缘前端部分残余变形较小,可能是由于在开始焊接时温度还未达到稳定状态。

图10 模拟得到T型接头的变形分布Fig.10 Deformation distribution of T-joint by simulation

4 结论

(1)采用所建立的B样条焊缝及组合热源模型模拟得到的A6061铝合金脉冲MIG焊T型接头的熔池形貌、特征点热循环曲线与试验结果吻合良好,熔池的熔深和熔宽与试验结果之间的相对误差分别为1.6%,3.4%,特征点峰值温度的相对误差不大于1.4%,验证了模型的准确性。

(2)模拟得到脉冲MIG 焊T 型接头的纵向残余应力主要集中在焊缝及热影响区,表现为拉应力,横向残余应力主要集中在底板上,沿焊缝方向呈拉压交替分布的规律,纵向和横向残余应力峰值都达到了274 MPa左右。在距焊缝中心约10,30 mm处的纵向残余应力模拟结果与试验结果之间的相对误差分别为28.0%和20.6%,其计算精度比采用简化焊缝及双椭球热源模型的计算精度至少提高了15.7%;焊后最大残余变形位于焊缝一侧底板边缘,最大变形量为1.16 mm,模拟结果与试验结果之间的相对误差为5.4%。