添加CeO2 对超音速火焰喷涂微纳米结构WC-10Co4Cr涂层组织和性能的影响

2023-11-12田英豪杨长春朱汉华邓义斌

田英豪 ,丁 翔 ,杨长春 ,朱汉华 ,邓义斌

(武汉理工大学1.船海与能源动力工程学院,2.交通与物流工程学院,武汉 430063)

0 引言

在实际工程应用中,表面磨损是一种常见的失效形式,是导致机械部件出现故障的主要原因之一,因此研究机械部件的摩擦磨损机理并提高其耐磨性能具有十分重要的意义[1]。WC基金属陶瓷涂层是一种由WC硬质相和镍、钴、铬等金属或金属化合物黏结相组成的复合涂层,由于具备优良的耐磨性而广泛应用于工程机械零件的表面改性和再制造方面。超音速火焰(high velocity oxygen fuel,HVOF)喷涂工艺较低的火焰温度和较高的焰流速度有助于降低WC颗粒的氧化脱碳程度,所制备的涂层具有孔隙率低、结合强度高和硬度高的优点,近年来被广泛用于制备WC基金属陶瓷涂层[2-3]。

通过优化粉末制备方法、喷涂工艺以及硬质相和黏结相的配比,WC基金属陶瓷涂层的显微硬度、耐磨性能等均能得到了不同程度的提升[4-6]。在HVOF工艺制备的WC-12Co、WC-10Co4Cr、WCNi、WC-CrxCy-Ni等4种WC基金属陶瓷涂层中,WC-12Co涂层和WC-10Co4Cr涂层的显微硬度较高,可以达到1 205~1 270 HV,在相同磨损条件下的耐磨粒磨损性能较好,而WC-10Co4Cr涂层则具有最低的孔隙率[7-8]。WC颗粒的尺度能显著影响WC基金属陶瓷涂层的微观结构和性能:纳米WC颗粒可以提高涂层的硬度,但在喷涂过程中容易发生脱碳和氧化[9]。微米或亚微米WC 颗粒的尺寸较大,在喷涂过程中因加热时长不足不会发生脱碳。研究[10-11]发现,与微米结构WC基金属陶瓷涂层相比,含有纳米和微米或亚微米2种尺度WC颗粒的双峰结构WC基金属陶瓷涂层的孔隙率更低,硬度最高,断裂韧性和耐磨性能更好。近年来的研究[12-13]表明,稀土能够改善WC基金属陶瓷涂层的微观结构和性能。WANG等[14]采用真空熔炼法制备了CeO2改性WC-Ni涂层,发现改性后的涂层中WC硬质相分布更加均匀,涂层致密性得到显著提高。岑升波等[15]采用HVOF喷涂工艺制备了不同含量CeO2改性WC-12Co涂层,发现CeO2改性涂层的综合性能优于改性前,且CeO2的最佳添加量(质量分数)为1.0%~1.5%。MA 等[16]采用HVOF工艺在65Mn钢基体上制备了CeO2改性微米结构WC-10Co4Cr涂层,发现与改性前相比,CeO2改性涂层的孔隙率较低,硬度较高,耐磨粒磨损性能较优异。目前,有关稀土改性微纳米双峰结构WC-CoCr涂层的研究报道较少,而且稀土改性的作用机制尚不明确。基于此,作者采用HVOF喷涂技术制备了质量分数1% CeO2改性微纳米结构WC-10Co4Cr涂层和未改性微纳米结构WC-10Co4Cr涂层,研究了CeO2的添加对涂层显微组织、力学性能及耐磨粒磨损性能的影响,以期为微纳米结构WC-10Co4Cr耐磨涂层的设计提供试验参考。

1 试样制备与试验方法

试验材料包括采用团聚烧结法制备的纳米CeO2改性微纳米结构WC-10Co4Cr复合粉末,其中:WC-10Co4Cr复合粉末的组成(质量分数)为86% WC,10% Co,4% Cr,微米WC 颗粒的粒径为1.0~2.0μm,纳米WC颗粒的粒径为60~180 nm,二者的质量比为7∶3,由崇义章源钨业股份有限公司提供;CeO2粉末由阿拉丁试剂(上海)有限公司提供,粒径小于50 nm,纯度为99.95%,添加质量分数为1.0%。对比粉末为未改性的微纳米结构WC-10Co4Cr复合粉末。基体为316不锈钢板,尺寸为57 mm×25 mm×5 mm。采用JP-8000型超音速火焰喷涂设备在316不锈钢基体上制备CeO2改性微纳米结构WC-10Co4Cr涂层。喷涂前,将基体放入无水乙醇中超声清洗15 min,然后对其表面进行喷砂粗化处理。该喷涂系统采用航空煤油为燃料,氧气为助燃气,喷涂过程中采用压缩空气实时冷却涂层,控制涂层表面温度不高于180℃,枪管长度为152 mm,氧气流量为55.2 m3·h-1,燃油流量为22.7 L·h-1,喷涂距离为380 mm,送粉量为75 g·min-1,涂层厚度为(420±20)μm。对比涂层为采用未改性的微纳米结构WC-10Co4Cr复合粉末经相同工艺制备得到的未改性涂层。

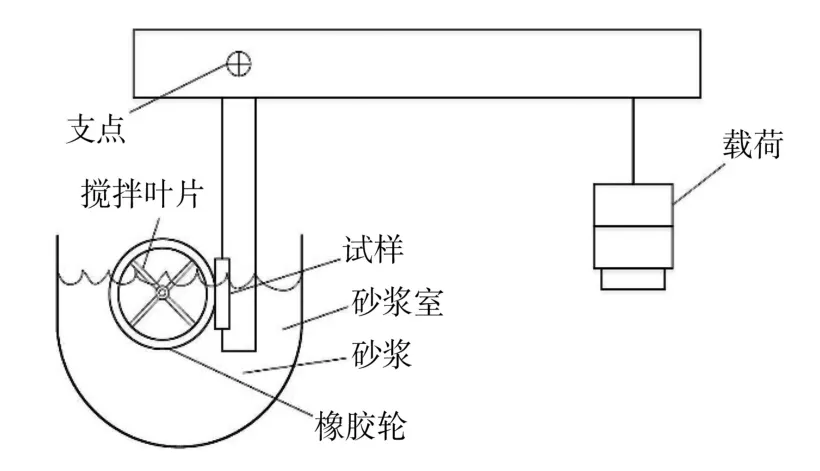

采用D8 Advance型X射线衍射仪(XRD)分析复合粉末及涂层的物相组成,选用铜靶,Kα射线,加速电压和电流分别为20 k V和50 m A,扫描范围为10°~90°,步长为0.02°。采用FEI Quanta250型扫描电镜(SEM)观察复合粉末和涂层的微观形貌,并用附带的能谱仪(EDS)进行元素面扫描。对涂层试样进行镶嵌、打磨、抛光,采用VHX-200型超景深三维光学显微镜观察涂层截面形貌,利用Iamge J软件采用灰度值法统计涂层截面6个区域金相照片中的孔隙面积,计算孔隙率。采用HV5型维氏硬度计根据Wilshaw公式[17]计算涂层的断裂韧度,载荷为49 N,保载时间为15 s,采用FEI Quanta250型扫描电镜(SEM)观测裂纹形貌,测10个点取平均值。采用HV-10002型显微维氏硬度计测涂层的截面显微硬度,载荷为2.94 N,保载时间为10 s,测试点为横向均匀分布的10个点,测试点间距为50μm。按照ASTM65-04在MLG-130B型湿式橡胶轮式磨粒磨损试验机上进行磨粒磨损试验,试验原理见图1。试验前涂层表面经600#砂纸打磨处理,试验温度为25℃,砂浆中石英砂和蒸馏水的质量比为1.5∶1,石英砂的粒径为420~840μm,橡胶轮的硬度为70 HA,直径约为177.5 mm,试验载荷为100 N。试验开始时,先对试样预磨600 r,然后再进行5轮磨粒磨损试验,每轮转数为3 000 r,橡胶轮转速为240 r·min-1。每轮磨损试验结束后,将试样放入无水乙醇和丙酮中超声清洗15 min,烘干。用精度为0.01 mg的电子天平称取磨粒磨损试验前后试样的质量,计算涂层的磨损质量损失以及质量损失率(单位磨损行程内涂层的质量损失)。

图1 湿砂橡胶轮式磨粒磨损试验示意Fig.1 Schematic of wet sand rubber wheel abrasive wear experiment

2 试验结果与讨论

2.1 复合粉末的微观结构

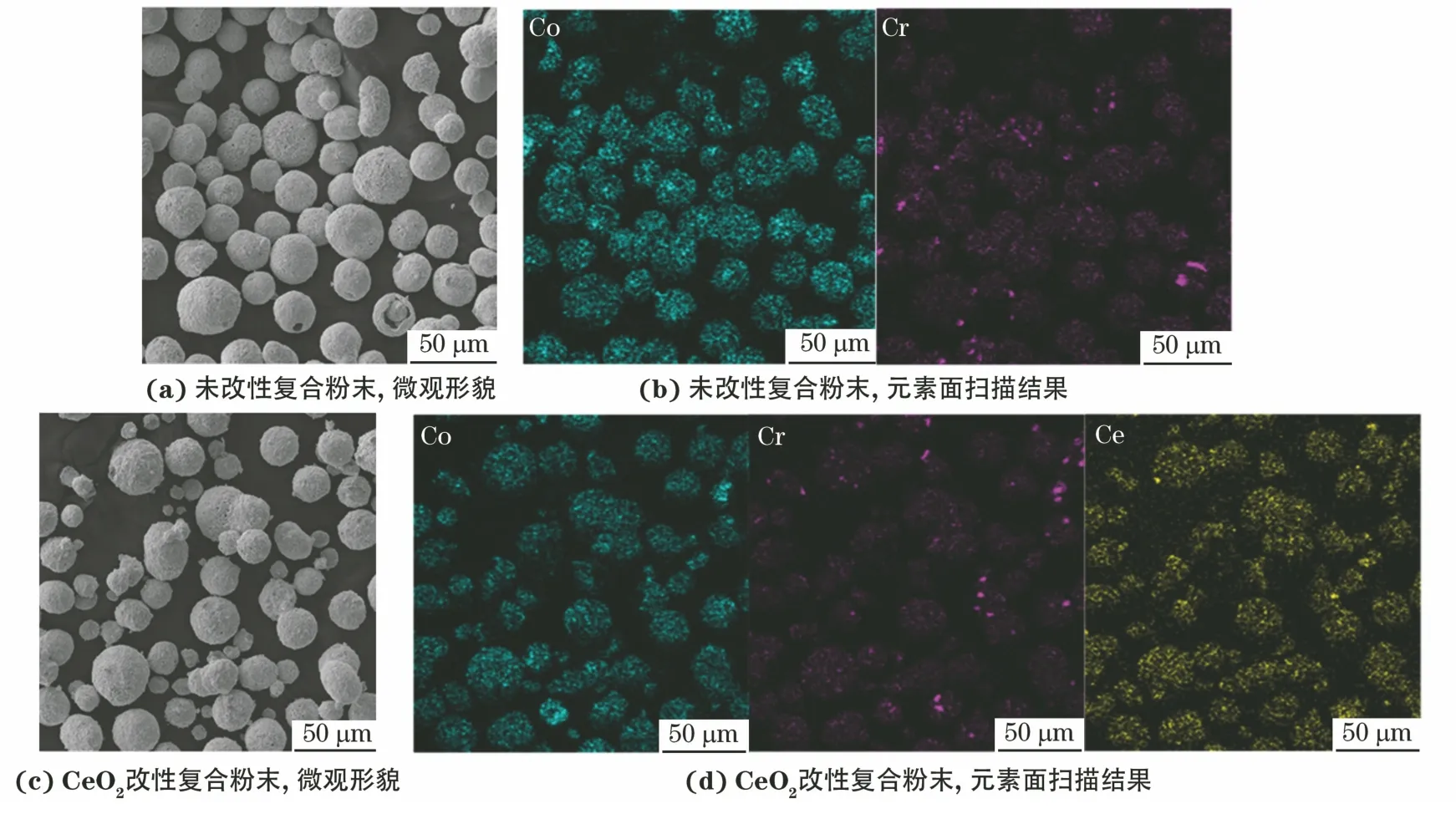

由图2可以看出,2种复合粉末颗粒均呈球状或椭球状,粒径分布均匀。该颗粒形态有利于喷涂过程中粉末的熔融与变形[18-19]。在未改性复合粉末中,钴元素的分布比较均匀,铬元素存在部分聚集。添加CeO2后,钴元素分布仍较为均匀,没有明显变化,CeO2出现部分团聚,但与铬元素的聚集位置没有明显的相关性。由图3可知,2种复合粉末的主要物相均为WC,并含有少量的Co3W3C和钴相。Co3W3C相的形成是由于WC-10Co4Cr粉末中铬和碳元素的亲和力强,在烧结制备过程中二者发生少量的化合;该相的形成会导致部分区域缺碳[11]。铬与碳的化合需要1 500~1 700℃的高温环境,由于烧结时间较短,铬碳的二元化合产物含量非常少,在XRD谱中难以显示出来。在CeO2改性复合粉末中,Co3W3C相的衍射峰强度明显降低,这说明CeO2的添加对微纳米结构WC-10Co4Cr粉末中Co3W3C相的形成有抑制作用。

图2 不同复合粉末的微观形貌及元素面扫描结果Fig.2 Micromorphology(a,c)and element surface scanning results(b,d)of different composite powders:(a-b)unmodified composite powder and(c-d)CeO2 modified composite powder

2.2 涂层的微观结构

由图4可以看出,采用HVOF工艺制备的2种微纳米结构WC-10Co4Cr涂层的物相组成基本一致,主要物相为WC硬质相,此外还有少量W2C硬脆相,这说明在喷涂过程中少量WC发生了脱碳。CeO2改性涂层中W2C相的衍射峰强度较低,这说明CeO2的添加对WC相的脱碳具有抑制作用。对比涂层和复合粉末的物相组成后发现,复合粉末原有的Co3W3C相在涂层中消失,这是由于高温氧化作用导致Co3W3C分解[8]。此外涂层的XRD谱中未发现钴和铬相的衍射峰,这一方面是因为这2种元素的含量较少,另一方面是因为涂层中的钴相快速冷却形成了非晶态而未被检测出来[20]。

图4 不同涂层的XRD谱Fig.4 XRD patterns of different coatings

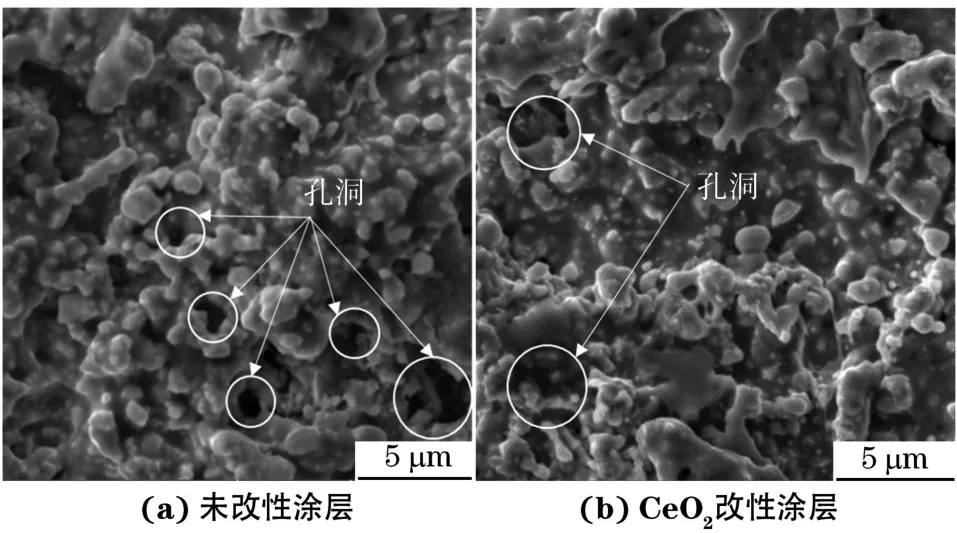

由图5可知,2种涂层的表面形貌相似,但是CeO2改性涂层表面的孔洞较少。由图6可以看出,2种涂层与基体结合处呈犬牙状,二者互相嵌合,结合界面处仅有少量细小缝隙,涂层组织致密。2种涂层截面中都存在深色区域,并且CeO2改性涂层中深色区域更多。涂层中出现亚微米尺寸WC颗粒,这主要是由于球磨制粉过程中微米尺寸WC颗粒发生了破碎[20]。CeO2改性涂层中的孔隙数量明显少于未改性涂层,统计得到未改性涂层和CeO2改性涂层的孔隙率分别为0.32%和0.23%。由此推测,CeO2的添加降低了微纳米结构WC-10Co4Cr涂层的孔隙率。

图5 未改性涂层和CeO2 改性涂层的表面形貌Fig.5 Surface micrographs of unmodified coating(a)and CeO2 modified coating(b)

图6 未改性涂层和CeO2 改性涂层的截面SEM 形貌Fig.6 Section SEM morphology of unmodified coating(a,c)and CeO2 modified coating(b,d):(a-b)at low magnification and(c-d)at high magnification

由图7可以看出,2种涂层截面深色区域主要富集了铬元素,其中未改性涂层截面上铬元素的聚集区域面积较小,并且分布较松散,而CeO2改性涂层的铬元素聚集区域面积较大,并且分布较密集。铬元素聚集区域的钴含量较低,氧含量较高,这说明此处存在氧化现象,且这种现象在CeO2改性涂层中更为明显。2种喷涂原料粉末中均存在铬元素聚集现象,CeO2改性复合粉末中部分CeO2分布在铬聚集区域附近,阻碍铬和钴在喷涂过程中化合形成CoCr黏结相,因此CeO2改性涂层中残留的铬聚集区域较多。

图7 未改性涂层和CeO2 改性涂层的截面元素面扫描位置和结果Fig.7 Element surface scanning position(a,c)and results(b,d)of unmodified coating(a-b)and CeO2 modified coating(c-d)section

2.3 涂层的力学性能

由图8可知:CeO2改性涂层的显微硬度低于未改性涂层;随着距表面距离的增加,2种涂层的显微硬度均呈现出先升后降的趋势。由于涂层最外层没有经受后续喷涂粒子的夯实作用,致密性比内层差,所以最外层显微硬度较低。未改性涂层和CeO2改性涂层的断裂韧度分别为(6.19±0.14),(5.77±0.02)MPa·m1/2,显微硬度分别为(1 531±84),(1 365±76)HV。经CeO2改性后,微纳米结构WC-10Co4Cr涂层的显微硬度和断裂韧度均有所下降,CeO2改性涂层的显微硬度为未改性涂层的的89%,断裂韧度相较于未改性涂层降低近7%。这是由于改性后涂层中铬元素聚集现象加重,且铬元素聚集处钴含量较低,涂层中CoCr黏结相的生成量减少,因此力学性能降低;铬元素聚集现象加重还会导致涂层组织结构均匀性降低,从而降低涂层的显微硬度和断裂韧度。由此可见,虽然在微纳米结构WC-10Co4Cr涂层中添加CeO2可以提高涂层的致密性能,但会使涂层的力学性能有所降低。

图8 未改性涂层和CeO2 改性涂层的截面显微硬度分布曲线Fig.8 Section microhardness distribution curves of unmodified coating and CeO2 modified coating

2.4 涂层的耐磨粒磨损性能

由图9可以看出:随着橡胶轮转数的增加,涂层的磨损质量损失基本呈线性增长趋势;2种涂层的磨损质量损失率均在预磨阶段较高,随着橡胶轮转数的继续增加而逐渐减小,最后趋于稳定。由于涂层最外层显微硬度较低,磨损时采用的不规则砂粒磨料容易对涂层表面产生切削作用,因此预磨阶段涂层的磨损质量损失率较高。随着磨损过程的进行,涂层的显微硬度升高,表面粗糙度减小,磨料对涂层表面的切削逐渐转变为犁削和磨削,因此涂层的磨损质量损失率逐渐减小。未改性涂层较高的显微硬度使其具有更高的抗犁削磨削能力,因此在稳定磨损阶段,未改性涂层的磨损质量损失率低于CeO2改性涂层。经过15 600 r磨损试验后,CeO2改性涂层的质量损失比未改性涂层高24%,磨损质量损失率高36%。

图9 未改性涂层和CeO2 改性涂层的磨损质量损失和质量损失率Fig.9 Wear mass loss(a)and mass loss rate(b)of unmodified coating and CeO2 modified coating

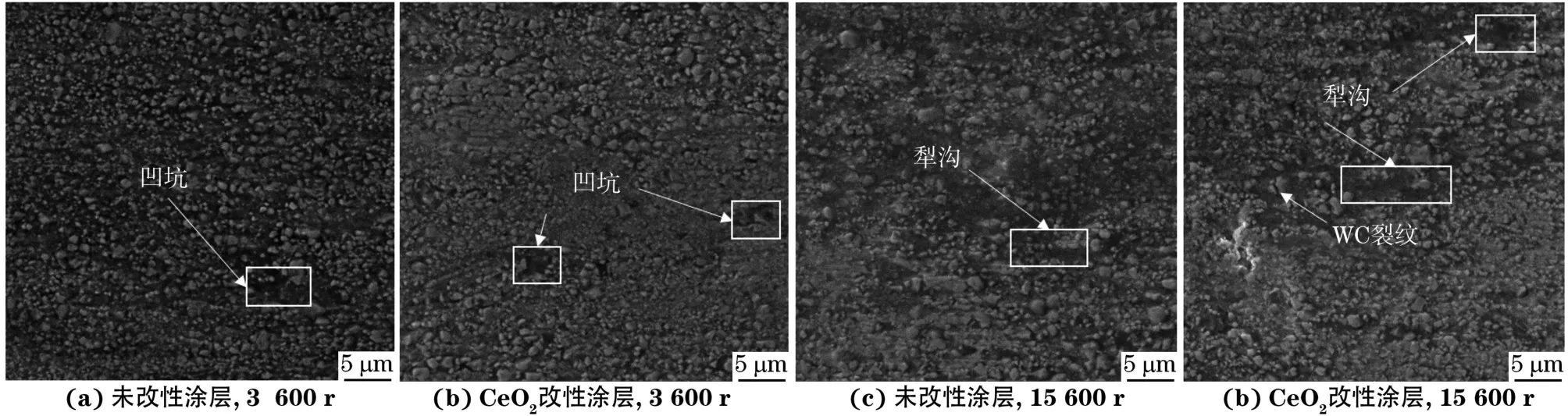

由图10可知,经过3 600 r磨损试验后,2种涂层表面均有少量微小凹坑,这是由于涂层原始表面粗糙度较大,突起部分受到较大的磨粒剪切作用,发生脱落而形成凹坑。CeO2改性涂层表面微小凹坑数量明显多于未改性涂层,这是由于CeO2改性涂层的显微硬度较低,抗磨粒切削能力较差导致的。经过15 600 r磨损试验后,2种涂层表面均出现明显的犁沟,但CeO2改性涂层表面犁沟数量明显较多,且大尺寸的WC颗粒出现了明显裂纹,这表明添加CeO2使微纳米结构WC-10Co4Cr涂层的耐磨粒磨损性能降低。

图10 不同橡胶轮转数下未改性涂层和CeO2 改性涂层的表面磨损形貌Fig.10 Surface wear images of unmodified coating(a,c)and CeO2 modified coating(b,d)under different rubber cycles

3 结论

(1)CeO2改性微纳米结构WC-10Co4Cr复合粉末中钴分布较为均匀,铬元素发生聚集,CeO2出现团聚,CeO2的添加对粉末烧结过程中Co3W3C的生成具有抑制作用。微纳米结构复合粉末的WC相在喷涂过程中发生脱碳而生成W2C 硬脆相,CeO2的添加对WC相脱碳有抑制作用。

(2)未改性和CeO2改性微纳米结构WC-10Co4Cr涂层的孔隙率分别为0.32%和0.23%,CeO2的添加加剧了涂层的铬元素聚集程度。

(3)CeO2改性涂层的显微硬度为未改性涂层的89%,断裂韧度相较于未改性涂层降低近7%;2种涂层的磨损质量损失率均在预磨阶段较高,随着橡胶轮转数的继续增加而逐渐减小,最后趋于稳定;在稳定磨损阶段,CeO2改性涂层的磨损质量损失率比未改性涂层高;经过15 600 r磨损试验后,CeO2改性涂层表面犁沟数量明显更多,且大尺寸的WC颗粒出现了明显裂纹,抗磨粒磨损性能比未改性涂层要差。