轮对间隙对可变轨距机车动力学性能的影响研究

2023-11-10陈吉永徐彬倢马呈祥徐艳晖刘志强

陈吉永,徐彬倢,马呈祥,徐艳晖,刘志强

(1 中车大同电力机车有限公司,山西大同 037038;2 西南交通大学 牵引动力国家重点实验室,成都 610031)

我国和世界各国之间的物资交换运输日益增多,与丝绸之路经济带区域内国家的贸易运输方式主要依托于第二亚欧大陆桥的铁路运输,而第二亚欧大陆桥和计划建立的第三亚欧大陆桥存在各种轨距,与我国标准轨距1 435 mm 存在差异。采用变轨距转向架技术对解决轨距差异的优势巨大,不仅可以大大降低运营成本,也可提高运输效率,研究变轨距转向架技术具有重大意义[1-2]。但目前而言,中国变轨距转向架技术还处于起步阶段,早期主要由黄运华等人[3-5]提出了2 套基于独立旋转车轮的客车变轨距转向架设计方案,并指出独立旋转车轮的变轨距转向架的曲线通过能力差等缺点,可以采用大等效锥度踏面、降低轮轨间的摩擦系数和两轮间加装弹性耦合机构或者迫导向机构等措施解决此类问题;刘寅华[6]设计了一种基于传统轮对的货车变轨距转向架和一套与之匹配的地面变轨装置。李芾等[7]总结了国外变轨距转向架的设计思路、结构组成和轮轴锁紧机构工作原理等内容。

2016 年,国家科技部立项对速度400 km/h 跨国联运高速列车进行研发,该列车于2020 年下线,其中1 435/1 520 mm 高速动车组转向架试验的最高速度达到600 km/h[8-10]。同时25 t 轴重1 435/1 520 mm 变轨距货车转向架的成功研制也为变轨距列车的开行做好了重要的技术储备[11],并于2021 年开展机车领域可变轨距转向架技术的研究。可变轨距机车具有轴重大、转向架结构紧凑、可供实现变轨距机构设计的空间紧张的特点,这是设计可变轨距转向架的一大难点,同时要规避既有可变轨距技术的专利保护壁垒,使得设计难度进一步加大。

文中针对中车大同公司25 t 轴重1 435/1 520 mm可变轨距机车及转向架,应用SIMPACK 仿真软件建立具有可变轨距结构特征的模型并仿真对比分析,研究轮对间隙对机车动力学性能的影响。

1 可变内侧距转向架的结构特征

机车通过地面变轨装置时,可变内侧距转向架运行到卸载区域后,轴箱开始承载,轮对开始卸载,轮对完全卸载时其内部结构自动实现车轮与车轴横向位置解锁,继续运行到变轨区域时,依靠地面变轨装置导向轨夹持车轮横移实现轮对内侧距变化;轨距变化结束进入加载区域时,轮对开始承载,轮对完全承载后其内部结构能自动锁定内侧距,保证机车运行时轮对内侧距的稳定。

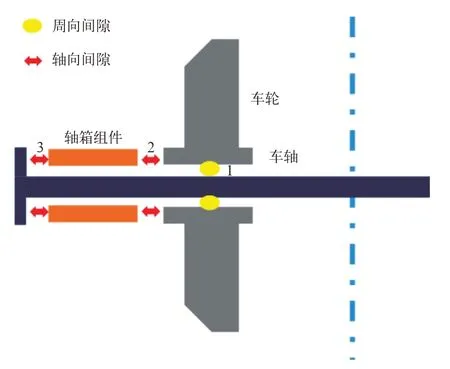

区别于传统轮对结构,车轮与车轴之间由过盈配合调整为间隙配合,同时设置能够锁定轮对内侧距的结构之间也存在小间隙。这里将可变内侧距轮对的车轮与车轴之间存在周向间隙和轴向间隙统称“轮对间隙”。周向间隙指锁定轮对内侧距后车轮相对车轴仍因轮轴为间隙配合,传递扭矩结构间存在一定的回转间隙;轴向间隙指锁定轮对内侧距后锁紧部位之间存在轴向间隙,即车轮与轴箱组件、轴箱组件与车轴间存在轴向间隙,如图1 所示。

图1 周向间隙和轴向间隙示意图

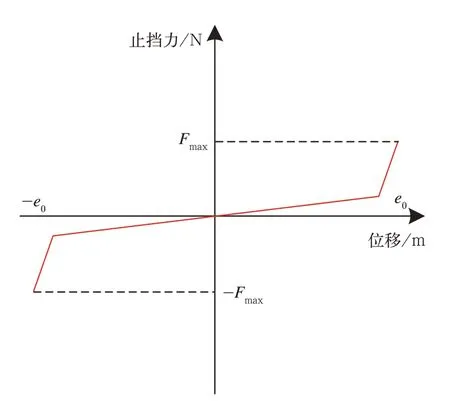

传统动力学模型中因为车轮与车轴为过盈配合,所以左右轮与车轴用一个刚体建模。为分析可变内侧距轮对间隙对机车动力学的影响,建立考虑周向间隙和轴向间隙的变内侧距轮对模型,每个轮对模型由2 个独立车轮和1 个车轴共3 个刚体组成,每车轮相对车轴考虑横向和回转2 个自由度,轴箱组件单独建立刚体模型,轮对间隙按止挡模式采用分段式线性弹簧—阻尼力元[12],如图2 所示,模型参数设置见表1。其中无间隙模型代表:左右车轮与车轴用一个刚体建模,车轮与车轴间无间隙的模型;初始值模型代表:模型中建立了轮对间隙,各间隙值为全新机车时的轮对间隙值;磨耗极限值模型代表:模型中建立了轮对间隙,机车运用一段时间后,轮对间隙达到最大限度值,该值为全新机车轮对间隙值的3 倍。

表1 间隙参数设置

图2 分段式线性力元示意图

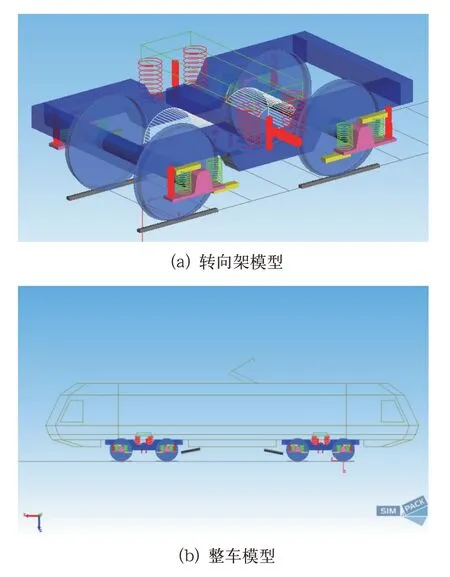

可变轨距机车设计轴重为25 t,设计速度120 km/h,分别建立1 435、1 520 mm 轨距的机车模型,除轮对部分外,转向架及整车建模与既有传统机车建模方法相同。可变轨距机车建模过程中考虑了1 个车体、2 个构架、4 个轮对(每个轮对有2 个车轮和1 个车轴)、8 个轴箱体、4 个牵引电机,每个转向架均安装了4 个一系垂向减振器、2 个二系垂向减振器、1 个二系横向减振器,车体、构架和车轴 考虑6 个自由度,车轮考虑2 个自由度,轴箱体考虑2 个自由度,驱动装置只考虑1 个自由度,共计78 个自由度。其中,转向架模型和整车模型如图3所示。

图3 机车系统动力学模型

2 动力学性能对比

基于以往动力学计算经验基础,优先选取更熟悉的模型和典型计算工况探究轮对间隙对机车动力学性能的影响,因此文中采用标准轨距模型,轨距为1 435 mm,采用JM3 车轮踏面与CN60 钢轨匹配,轨底坡为1∶40,轨道不平顺均为美国5级谱。

2.1 轮对间隙对机车性能影响

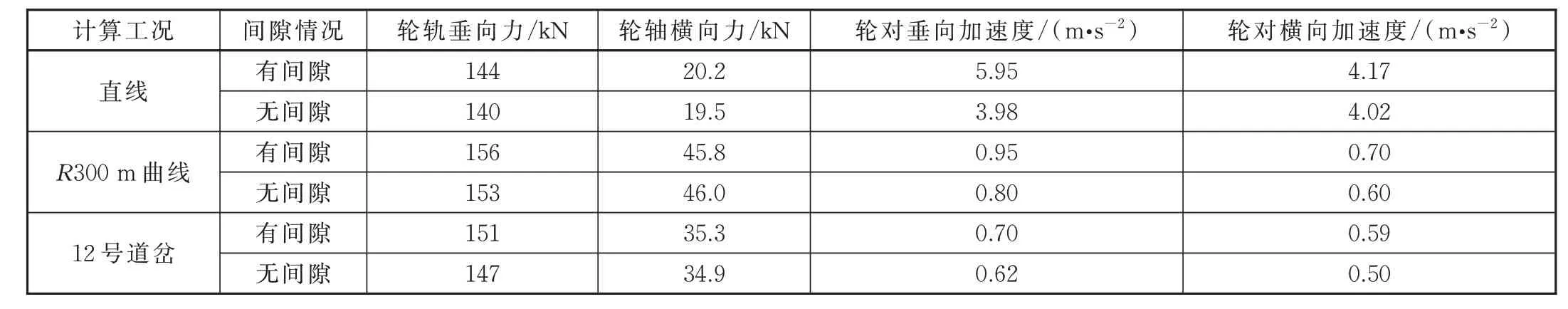

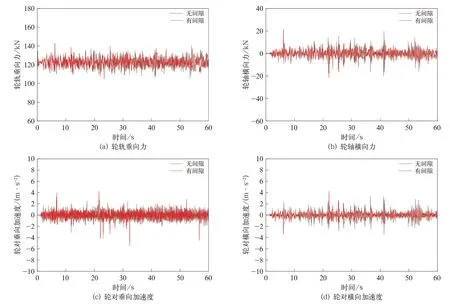

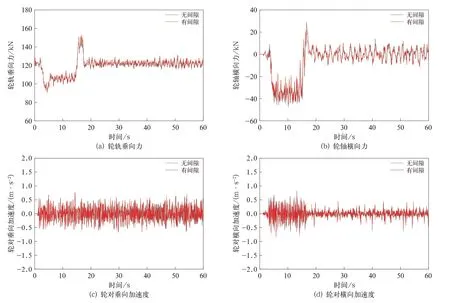

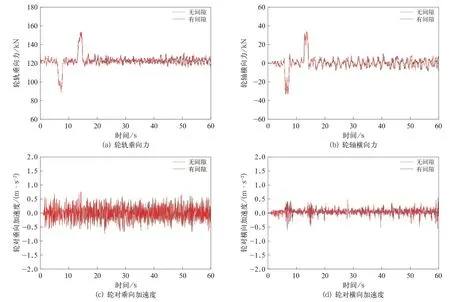

考虑轮对间隙对机车轮对受力及加速度的影响,选取典型极限计算工况:速度140 km/h 通过直线、速度70 km/h 通过R300 m 曲线、速度45 km/h通过12 号道岔,分析初始轮对间隙对机车动力学性能如轮轨垂向力、轮轴横向力、轮对横向加速度和轮对垂向加速度的影响情况,其计算最大值统计结果见表2,计算时域结果如图4~图6 所示。由计算结果可知:轮对间隙会在一定程度上增大轮对的受力和加速度极值,但增大幅度有限,不会影响机车正常运行。

表2 轮对有间隙和无间隙的计算结果

图4 速度140 km/h 通过直线工况计算结果

图5 速度70 km/h 通过R300 m 曲线计算结果

图6 速度45 km/h 通过12 号道岔计算结果

2.2 不同轮对间隙影响分析

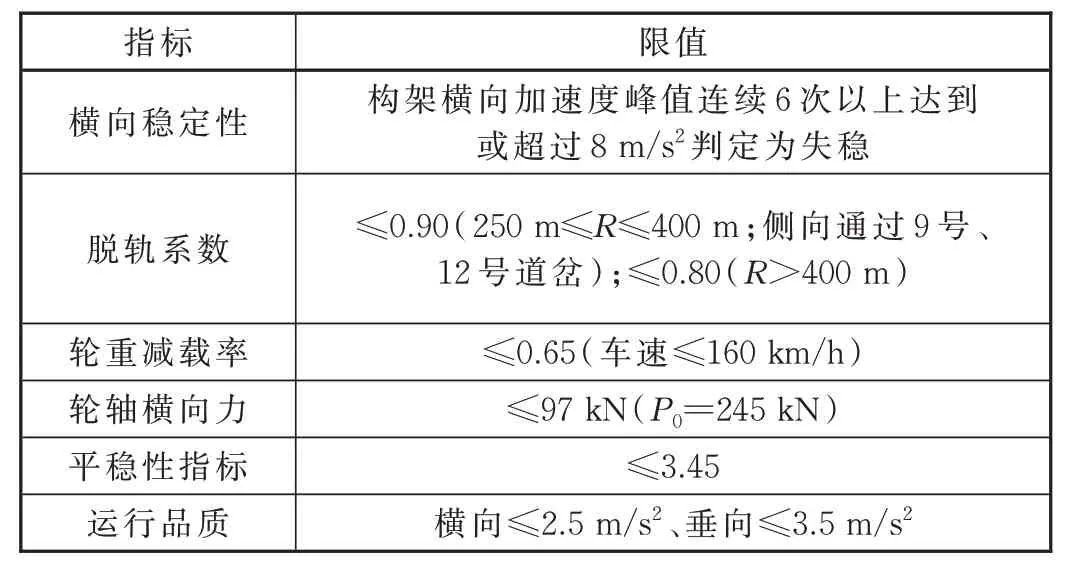

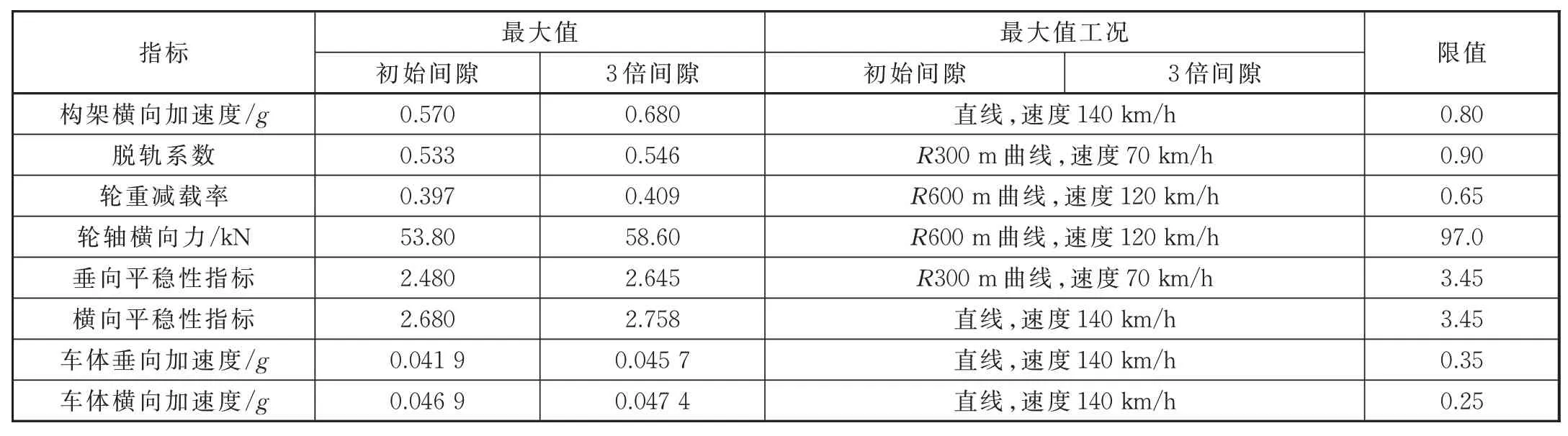

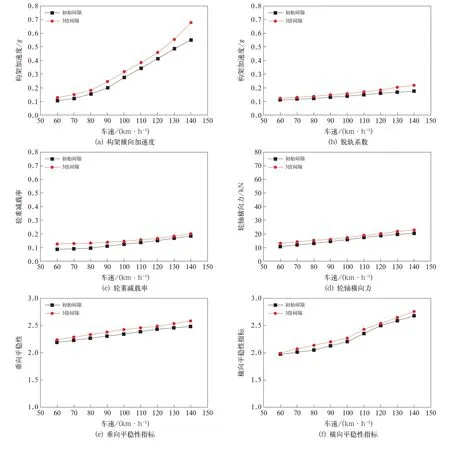

主要分析初始轮对间隙和磨耗极限间隙(3 倍初始间隙)对变轨距机车行车平稳性和稳定性的影响,按GB/T 5599—2019 标准[13]规定的数据处理方法和机车动力学指标(见表3)要求分别评价机车平稳性和稳定性变化情况。其中机车采用速度60~140 km/h(每10 km/h 为一个等级)通过直线的行车平稳性和稳定性结果如图7 所示。从图中可知,当轮对间隙达到磨耗极限后会导致变轨距机车动力学指标呈增大趋势,并且随着机车运行速度的增大各项指标也在快速增大。同步计算了机车通过曲线和道岔的工况,计算结果趋势与通过直线的相同,总体而言,轮轴磨耗极限间隙(3 倍初始间隙)时的各项动力学指标均满足GB/T 5599—2019 标准规定的限值要求,但会导致机车动力学性能变差。轮轴初始间隙和磨耗极限间隙的变轨距机车在不同线路条件下的动力学性能见表4,从表中可知,磨耗到限时将会降低机车性能,但机车性能仍能满足标准规范要求,若条件允许情况下可严格控制变轨距机车轮对间隙,保障机车动力学性能。

表3 GB/T 5599—2019 规定的机车动力学指标

表4 计算结果

图7 直线工况计算结果

3 结 论

(1)建立了考虑轮对间隙的25 t 轴重转向架及机车动力学模型,分析轮对间隙对机车轮对动态的影响,并开展不同轮对间隙大小对机车动力学性能影响的研究。

(2)轮对有间隙与无间隙相比,轮对间隙会在一定程度上增大轮对的受力和加速度极值,但增大幅度有限。

(3)轮对间隙增大将会降低机车动力学性能,轮对间隙达到磨耗限值(3 倍初始值)时,各项动力学指标均略有变差,但机车动力学性能仍能满足标准的限值要求。

建议具有可变轨距功能的机车车辆应考虑按实际结构特点建立有间隙模型,评估间隙对机车车辆动力学性能的影响,并合理规定轮对间隙的运用限度,以更好地满足机车车辆动力学性能要求。