基于节点主应力的疲劳强度评价方法

2023-11-10柳占宇曲天威

项 盼,柳占宇,曲天威,芮 斌,何 凡

(中车大连机车车辆有限公司,辽宁大连 116022)

列车运营速度不断提高,载荷环境愈发复杂,这对机车车辆承载结构的疲劳强度设计提出了更高的要求。目前,机车车辆的主要承载结构均采用钢、铝合金等金属焊接而成,针对焊接结构,国际焊接学会[1]在大量典型接头疲劳试验数据的基础上,给出了基于名义应力的疲劳强度设计方法。名义应力能够很好地与试验条件对应,但在设计中却不是便于应用的控制变量,因此以焊趾局部应力为控制变量的热点应力法在工程中的应用更为广泛。文献[2]采用子模型技术,对疲劳薄弱区的焊接细节结构进行热点应力分析,通过动应力实测编制疲劳薄弱区的应力谱,由S-N曲线和Miner 累积损伤法则,预测构架的疲劳寿命。王斌杰等[3-4]建立有限元模型,应用热点应力法评价转向架构架减振器座焊缝疲劳强度,并提出了热点应力特征量的概念,用于描述焊接接头热点应力集中系数受焊接接头尺寸的影响。王文静等[5]提出考虑主板厚度效应的修正S-N曲线,并以轨道车辆用焊接天线梁为例,分析了焊缝处的热点应力,得到最大应力发生位置与线路运用中出现裂纹位置相吻合。董平沙[6-7]提出的结构应力法以控制变量网格不敏感和主S-N曲线不区分接头形式2 大特征,得到了业内的普遍关注。杨广雪等[8]针对某转向架裂纹问题,建立了包括焊缝在内的构架有限元模型,应用结构应力法对关键焊缝进行损伤评价,计算结果与线路动应力试验结果吻合较好,验证了结构应力法的有效性和可靠性。

从工程应用出发,基于一点应力状态与裂纹扩展方向的假设,提出了以节点最大第一主应力为疲劳控制变量的评价方法,并指明了应力范围的确定过程。针对典型接头,通过与热点应力法进行对比,表明文中方法适用于接头焊缝的疲劳强度评价。应用该方法解决某工程实际裂纹问题,评价结果既能复现故障现象又能与线路测试吻合。

1 疲劳强度评价方法研究

1.1 强度理论

强度理论是根据工程经验和试验建立起来的对破坏现象的力学解释[9],通常用以下强度条件公式来表达,为式(1):

式中:σr为相当应力;[σ]为许用应力。

常用的4 大强度理论分别针对破坏现象提出各自的假说。第1 强度理论又称最大拉应力理论,认为材料在最大拉应力达到限值时发生脆性断裂,即σr=σ1,[σ]=σb/n,σb为 强 度极限,n为安全系数;第2 强度理论又称最大线应变理论,认为最大线应变是引起脆性断裂的主要原因,因此σr=σ1-ν(σ2+σ3),[σ]=σb/n;第3 强度理论又称最大切应力理论,认为最大切应力是引起材料塑性屈服 的 主 要 因 素,因 此σr=σ1-σ3,[σ]=σs/n,σs为屈服极限;第4 强度理论又称畸变能密度理论,认为畸变能密度达到限值时,材料发生屈服,假设屈服前胡克定律成立,推导可得为式(2)、式(3):

无限寿命设计中,疲劳强度的评价方法可以采用与强度条件公式(1)相似的表达,为式(4):

式 中:Δσ为应力变化范围;[Δσ]为许用应力变化范围。

名义应力法以远离焊接结构局部细节的平均应力为疲劳控制变量,但在实际工程结构中,由于结构和载荷的复杂性,名义应力无法获取,甚至不存在。通常认为焊趾为疲劳裂纹萌生与扩展的部位,紧靠焊趾缺口或焊缝端部缺口前沿的局部最大应力称为热点应力,热点应力可由距离热点一定距离的参考点应力外推得到。国际焊接协会给出了热点应力外推方法和基于热点应力评价的SN曲线。应用热点应力法需要建立焊缝模型,这给大规模的有限元建模带来了困难;此外,由于热点应力法本质上是名义应力法的扩展,以接头为对象,需将整个结构承担的复杂载荷工况组合转化为接头的载荷工况组合,且输出的应力结果需在局部坐标系下提取。

1.2 应力范围

通过工程中大量破坏案例的总结发现,不论是母材还是焊缝开裂,其断口多呈现受拉断裂的特征,因此,文中认为破坏位置的第一主应力是引起破坏的主要因素,裂纹扩展方向与第一主应力方向垂直。注意到前述4 大强度理论中,相当应力都是由主应力确定的,这是因为主应力是应力张量的不变量,可以表征一点应力状态,而不受局部坐标系选取的影响。

假设结构一个载荷循环内包括n个工况,第i个工况下,任意节点的应力状态可以用主应力及对应方向余弦表示,则该节点最大应力为式(5):

在不同的工况下,节点应力状态不同,主应力方向是不同的,记最大第一主应力对应方向余弦为lmax1,则其余各工况下应力均在该方向上投影,并取其最小值为式(6):

得 应 力 范 围Δσ=σmax-σmin,应 力 幅 值σa=应 力 均 值该 应力范围表征了在破坏发生方向上最大的拉压应力变化范围,且不受接头形式的影响。

1.3 许用应力范围

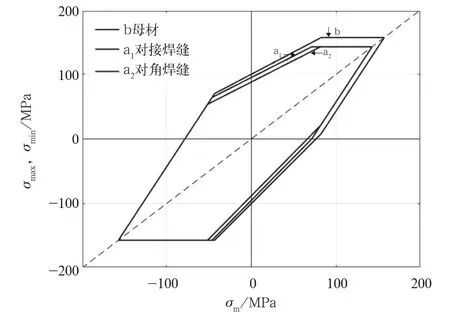

Goodman-Smith 图是综合考虑应力幅值、应力均值和材料力学性能的疲劳强度极限图,常用于铁道机车车辆结构部件的疲劳设计[10-11]。TB/T 3548-2019 中附录B.5 中提供的疲劳极限图的绘制由材料的强度极限σb、屈服极限σs、疲劳极限σN所决定,为拉伸极限大于370 MPa 钢材的Goodman-Smith图,如图1 所示。曲线a1适用于对接焊缝,相当于疲劳试验结果的75% 存活率,σN=95 MPa;曲线a2适用于对角焊缝,相当于疲劳试验结果的90%存活率,σN=85 MPa;曲线b 适用母材,相当于疲劳试 验 结 果 的50% 存 活 率,σN=150 MPa。 根 据Goodman-Smith 图可给出不同应力均值下的许用应力范围。

图1 拉伸极限大于370 MPa 材料Goodman-Smith 图

1.4 利用率

为便于强度条件的统一表达,定义利用率U=S/[S],其中S为控制变量,[S]为控制变量许用值,故强度条件为式(7):

根据Miner 线性损伤累积理论,若第i级应力(幅值或范围)为Si,总损伤为式(8):

式 中:ni为Si出 现 的 频 次,Ni为Si在S-N曲 线 上对应的循环次数,即代入式(8)得式(9):

若疲劳极限对应循环次数为N,则许用应力满足S-N曲 线,即[S]mN=C,代 入 式(9),得式(10):

公式(10)给出了损伤与利用率的关系,其含义与TB/T 3548-2019 附录A 结构动强度等效应力评定等价。

2 典型接头

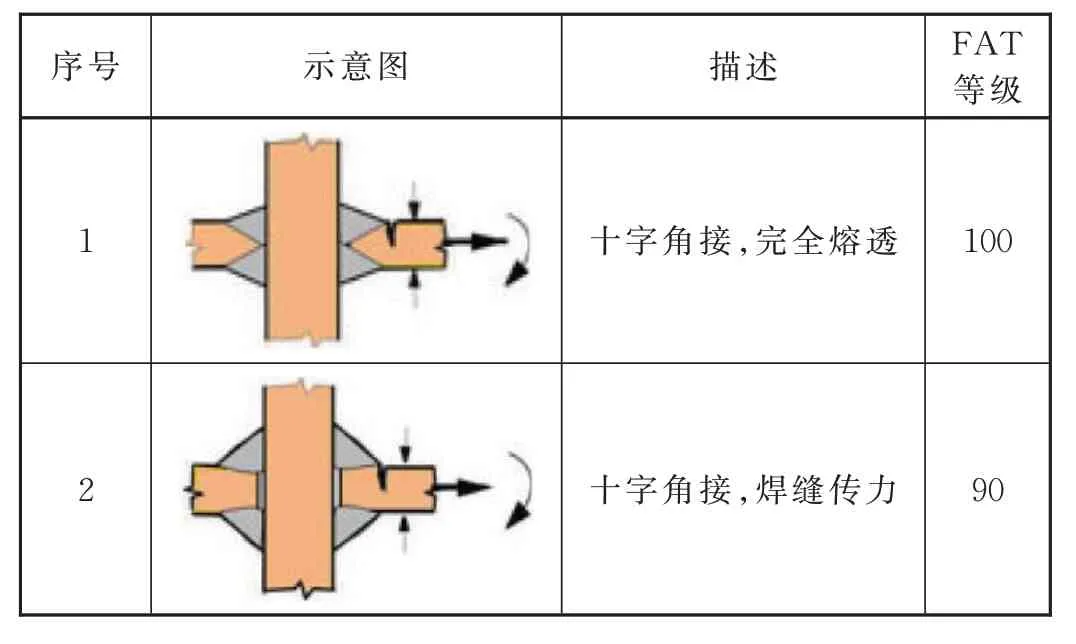

为验证文中方法,以典型十字角接接头为例,分别应用热点应力法与本文方法进行疲劳强度评价。IIW 标准对热点应力法疲劳评价的接头描述及FAT 等级见表1。

表1 十字角接接头描述及FAT 等级

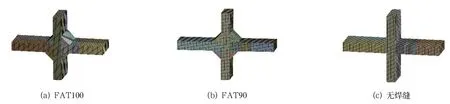

分别建立有限元模型,如图2 所示,其中图2(a)为FAT100 接头,完全熔透,组焊板材之间拓扑共享;图2(b)为FAT90 接头,组焊板材之间设置为摩擦接触;图2(c)为无焊缝模型,组焊板材之间拓扑共享;3 个模型采用相同的网格划分设置,网格尺寸为0.1 倍板厚。

图2 十字角接接头有限元模型

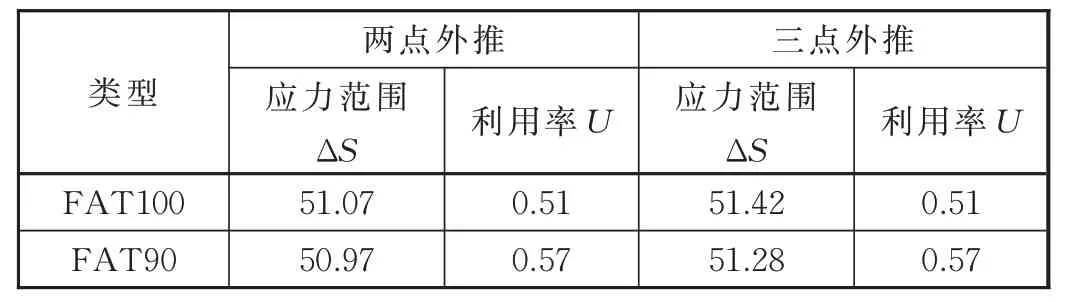

将拉压、弯曲载荷进行组合,设定4 个工况为一个循环。根据IIW 标准规定,分别采用热点应力两点外推和三点外推,公式分别为式(11)、式(12):

得到热点应力范围和利用率见表2。可见,在相同载荷条件下,FAT90 接头的利用率0.57,大于FAT100 接头的利用率0.51;三点外推的热点应力略大于两点外推的结果,但对疲劳强度的评价几乎没有影响。

表2 热点应力法评价结果

采用文中方法对无焊缝模型进行评价,疲劳强度利用率为0.60,大于2 种接头热点应力疲劳强度利用率,且水平相当,是保守合理的评价,能够代替2 种接头的热点应力评价。

3 工程实例

某列车车体横向减振器座梁及筋板在整备检查时发现裂纹,如图3 所示,为分析裂纹原因并改进结构,采用文中方法进行疲劳强度评价。结构改进后进行了线路实测,动应力测试结果能够很好地与文中方法计算结果吻合,验证了该方法的有效性。

图3 车体横向减振器座梁及筋板裂纹

3.1 有限元模型

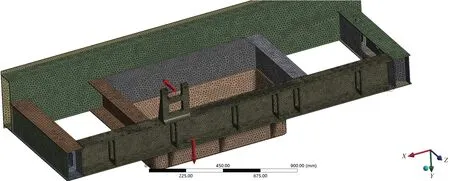

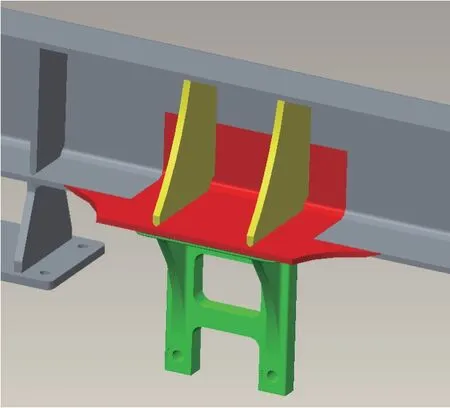

建立包括旁承结构的局部有限元模型,如图4所示,采用实体单元划分网格,旁承处施加1/4 车重,减振器座施加减振器载荷。

图4 有限元模型

3.2 故障复现

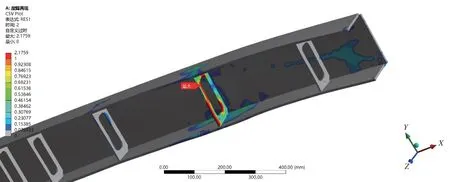

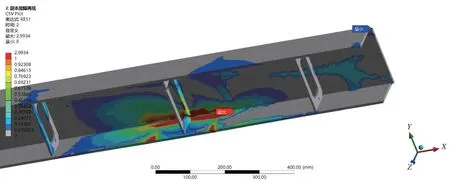

考虑垂向载荷和减振器载荷交变组合工况,采用文中方法评价减振器座梁及筋板疲劳强度,得到利用率云图,如图5 所示,红色部位利用率大于1,与筋板裂纹位置吻合。考虑筋板失效后,进行疲劳强度评价,得到利用率云图,如图6 所示,红色部位利用率大于1,主要集中在槽钢折弯处,与裂纹位置相符。

图5 疲劳强度利用率云图

图6 疲劳强度利用率云图(筋板失效)

根据计算结果推断,由于疲劳强度不足,筋板首先发生疲劳破坏,之后槽钢折弯处发生裂纹。可见,文中方法能够很好地复现故障现象,解释裂纹成因。

3.3 结构优化

根据前述分析,对结构进行相应优化,如图7所示,包括筋板加强,槽钢加宽,减振器座形状优化等措施,提高局部结构疲劳强度的同时改善受力情况。

图7 优化结构

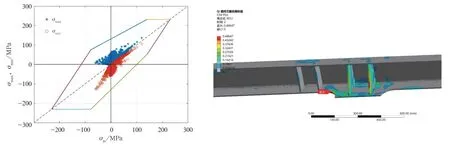

针对优化结构进行疲劳强度评价,其计算结果如图8 所示,全部节点最大、最小应力均在Goodman 曲线内,利用率最大0.49,小于1,满足疲劳强度要求。

图8 疲劳强度评价(优化结构)

3.4 测试对比

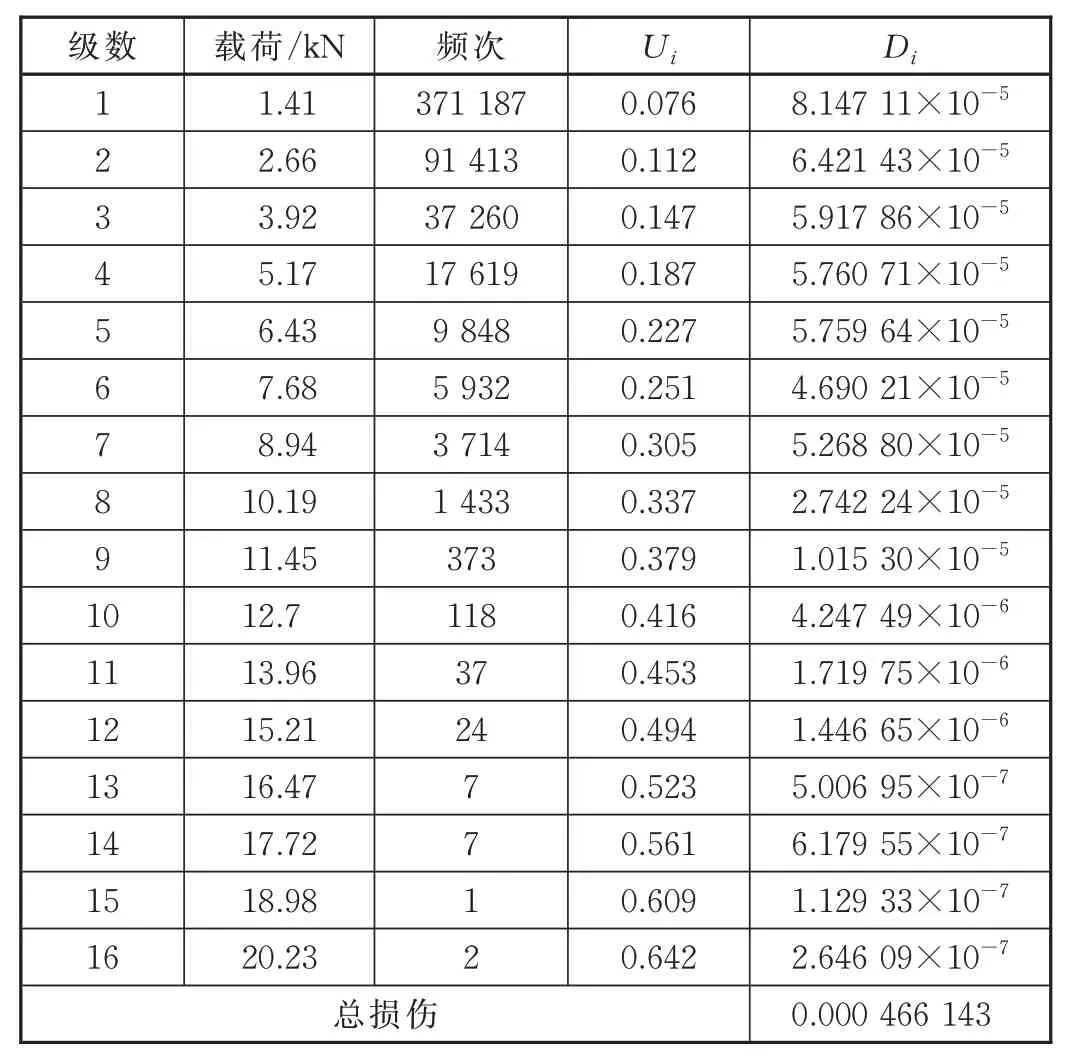

结构优化整改后,开展了6 800 km 的线路动应力测试。线路测试前对减振器载荷进行标定,从而得到了16 级载荷频次谱,应用文中方法计算各级载荷下的利用率Ui,利用公式(10)计算6 800 km损伤见表3,总损伤0.000 466 143,可用里程估计1 459 万km。

表3 6 800 km 损伤(载荷频次谱)

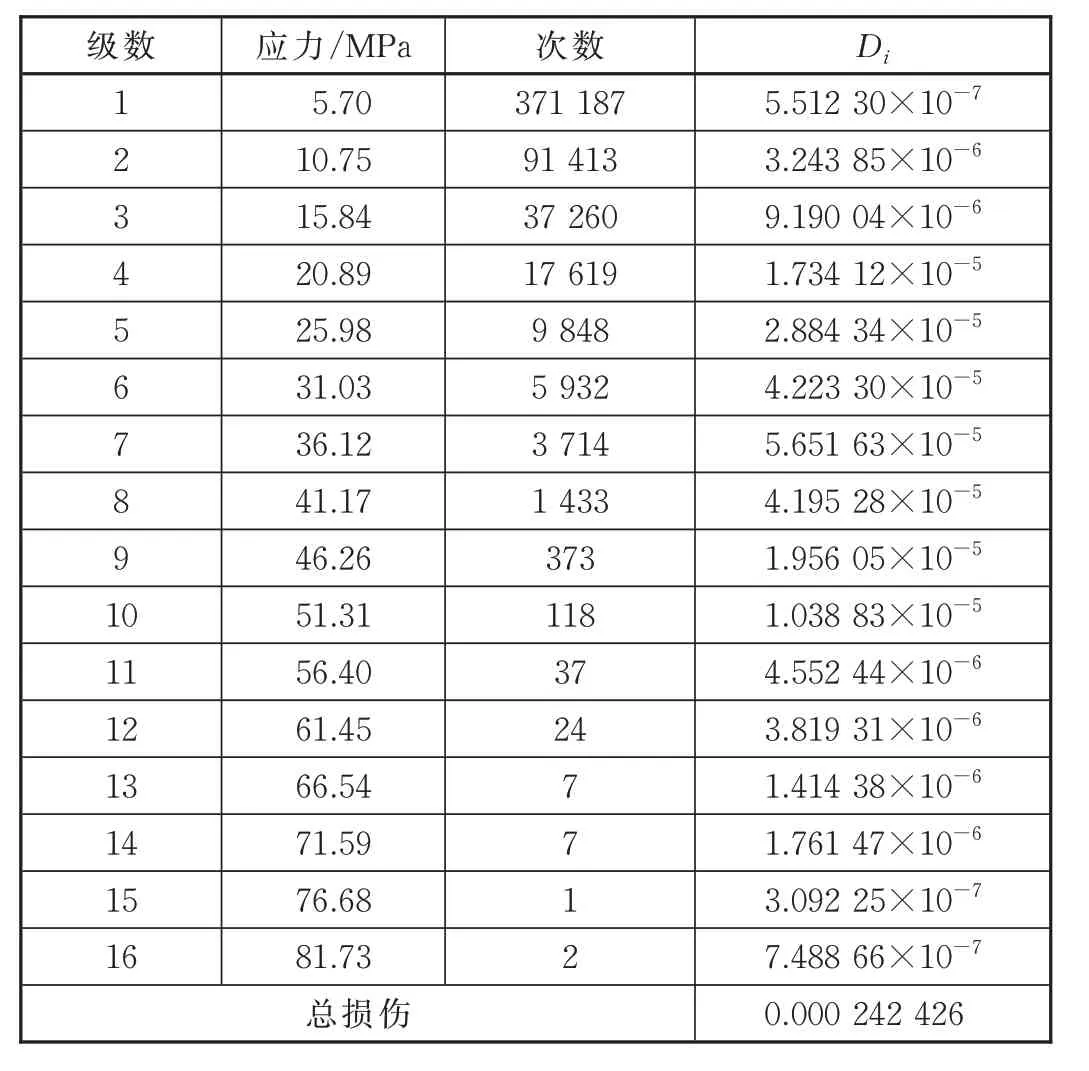

根据测试的应力响应频次谱,按照FAT90 2段线S-N曲线模型进行计算,运行6 800 km 损伤见表4,总损伤0.000 242 426,可用里程估计2 805 万km。

表4 6 800 km 损伤(应力频次谱)

文中方法估计的可用里程为1 459 万km,应力响应频次谱根据S-N曲线直接估计的可用里程为2 805 万km,可见,文中方法是偏于安全的估计。同时,2 种估计的可用里程均大于设计里程900 万km,验证了优化方案的可行性。

4 结 论

建立了一种适用于有限元分析的疲劳强度评价方法,该方法以节点最大主应力方向上应力变化范围为疲劳控制变量,根据铁道车辆常用Goodman-Smith 图进行强度评价。在某工程问题中应用该方法,其结果能够很好地与破坏形式及测试结果相吻合。主要结论如下:

(1) 方法对典型十字角接接头强度的评价比IIW 推荐的热点应力法的评价更安全,且利用率水平相当,表明文中方法适用于焊接接头的疲劳强度评价。

(2) 文中方法应用于某工程实际裂纹问题强度评价,疲劳强度利用率大于1 的位置与裂纹发生位置吻合,能够很好地复现故障现象;以利用率为目标,给出了结构优化方案。

(3) 建立了根据利用率计算累积损伤的方法,据此给出的可用里程估计小于动应力测试的可用里程估计,且大于设计里程,表明文中方法是安全可靠的。