角度补偿轨距尺的研究与开发

2019-06-12谢嘉诚余朝刚刘以声徐佳丽叶子红

谢嘉诚 余朝刚 刘以声 徐佳丽 方 正 叶子红

(上海工程技术大学城市轨道交通学院,上海 松江 201620)

0 引言

本项目基于蓝牙技术的实时传输数据的轨距尺[1],为解决人工测量时轨距尺与钢轨垂直关系的误差进行设计。 拟设计一款角度补偿轨距尺,使用平行的两个传感器同时测量,通过算法修正误差,可以有效提高测量精度并大幅减少人为误差造成的影响,即不需要重复测量取准确值,从而减少人工成本,提高测量精度,完成测量方式的改造。

1 角度补偿轨距尺设计

1.1 角度补偿原理

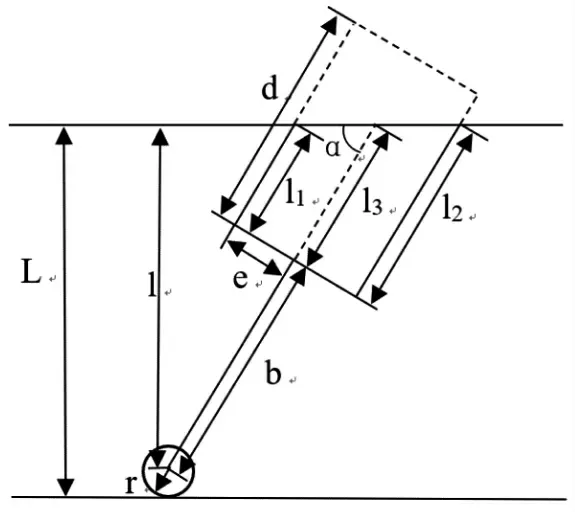

图1 轨距测量示意图

限于人工测量无法保证轨距尺与钢轨完全垂直,通常通过多次测量找到最小值作为测量结果。 该角度补偿轨距尺采用两个位移传感器测量, 即使在尺身斜放的情况下, 通过几何计算即可求得轨距。 因此减少了人工测量产生误差的可能性并简化了操作。

轨距为两钢轨轨顶下16mm 处内侧垂直平面间的最小距离,

根据梯形中位线性质, 得两位移传感器压缩后长度可视为直角梯形的上下底边, 可知两位移传感器中线长度,

经由三角函数知,

使用b,l1,l2,e,r 表达轨距L,即为

式(1)~(5)中,为轨距;为测量端轨距;为固定端圆半径; 为测量端基本长度; 为两位移传感器距离之半; 分别为两位移传感器压缩后的长度及其中位线长; 为位移传感器原长; 为轨距尺斜放时与钢轨的夹角。

1.2 尺身设计

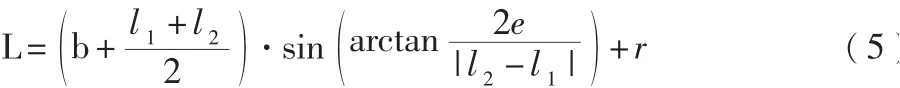

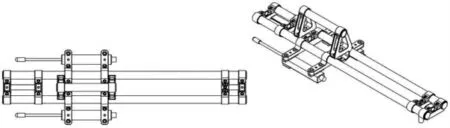

轨距尺整体由管夹及管材构成。 管夹采用sla 3D打印技术制作,材料为高韧性树脂,基于基本管夹(如图3)衍生出多种管夹设计,分别将夹紧管材与定位、握把固定、 电子元件固定、 尺轨接触等功能融合在一起, 减少了紧固螺丝的数量以及轨距尺的重量, 同时又保证了强度及可靠性。 管材使用碳纤维管材, 相较于传统轨距尺尺身所采用的铝材质[2],强度更高的同时降低了质量。 双管与管夹的设计使轨距尺的功能调整更灵活,以应对不同需求进行扩展及零位标定[3]。 下图为轨距尺基本结构,包括测量端管夹、握把管夹、传感器支架管夹、 固定端管夹以及三根碳纤维管, 使用螺栓紧固,碳纤维管两端使用塑料管塞。

图2 角度补偿轨距尺基本结构

图3 基本管夹

1.3 电子系统设计

本课题使用auduino micro 单片机为核心, 属于Arduino leonardo 系列,晶振频率16MHz,输入电压范围6-12V,工作电压5V。 使用两支KTR 自恢复型位移传感器进行测量, 相对线性度±0.03% , 重复性精度0.01mm,能够满足轨距测量要求。 测量结果通过1602显示屏显示。

2 实验结果分析

本次研制的轨距尺主要目的为验证该种测量方法的可行性, 因此轨距尺总长短于标准轨距。 实验通过在不同角度下测量两平行平面间的距离模拟轨距测量,验证其测量效果。

使用千分尺精确设置距离:40.00mm

角度一:39.91mm

角度二:40.10mm

角度三:40.06mm

其中测量偏角逐渐增大,测量结果仍然稳定,与设置距离一致,因此认为该种测量方法可行。

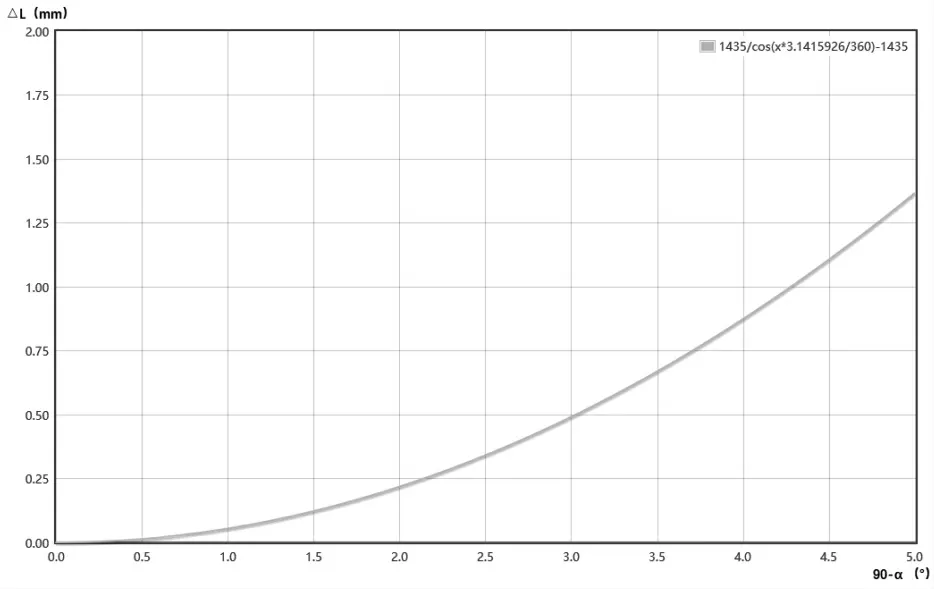

使用普通轨距尺测量轨距偏角造成误差分析如下图所示,根据《标准轨距铁路轨距尺》行业标准对0 级轨距尺提出的示值最大允许误差为±0.25mm。 当偏角大于2.14°时,误差已超过行业标准。 角度补偿轨距尺的测量方式能够避免该误差的产生, 具有实际运用价值。

图4 尺身偏角误差分析

3 总结与展望

本设计提出的测量方法, 可有效减少人工操作产生的误差以提高测量效率, 此外使用其他类型传感器也可达到同样效果, 如激光测距传感器等。 同时该轨距尺可与其他轨距检测设备,如视觉轨距检测车[4]配合使用。

本次研制的角度补偿轨距尺仍存在一些不足,例如未设置倾角传感器[5],该轨距尺无法测量曲线段超高、电路稳定性有待提高、温度补偿[6]功能有待拓展等。 在未来,角度补偿轨距尺将会得到进一步优化,完善功能, 不断加入更新的技术以满足高速铁路轨道线路的检测需要。