采用小齿轮空心轴驱动装置的三轴转向架技术方案研究

2023-11-10曲天威徐成帅王嘉文

曲 松,曲天威,徐成帅,王嘉文

(中车大连机车车辆有限公司 机车开发部,辽宁大连 116022)

运用速度为160 km/h 及以上速度等级的机车转向架,从驱动装置结构和制动方式上一般具备2个条件:一是采用牵引电机架悬,降低簧下重量,满足高速运行的要求;二是采用盘式制动,降低车轮损伤,优化制动性能,对于机车来说通常为轮盘制动。目前国内运用的机车基本采用轮对空心轴六连杆驱动的全悬挂结构,为了避免六连杆传动机构与制动盘发生运动干涉,采用1 250 mm 轮 径 的 轮 盘 制 动 方 式,如HXD1D型、HXD3D型 机车等。该驱动结构成熟可靠稳定,但缺点是1 250 mm 轮径的车轮重量较大[1-2]。为了适应机车发展趋势,满足轻量化的需求,通过减小轮径来降低重量是最直接有效的措施,而应用小齿轮空心轴驱动装置可以减小轮径[3-4]。该结构在国内尚没有成熟运用,但国外已有应用案例,如西门子Vectron平台系列机车、福斯罗(Vossloh)公司Class 68 机车等。此外,该驱动装置基本应用于两轴转向架,在三轴转向架上应用极为少见。文中将主要介绍一种采用小齿轮空心轴驱动装置的三轴转向架技术方案。

1 转向架设计目标

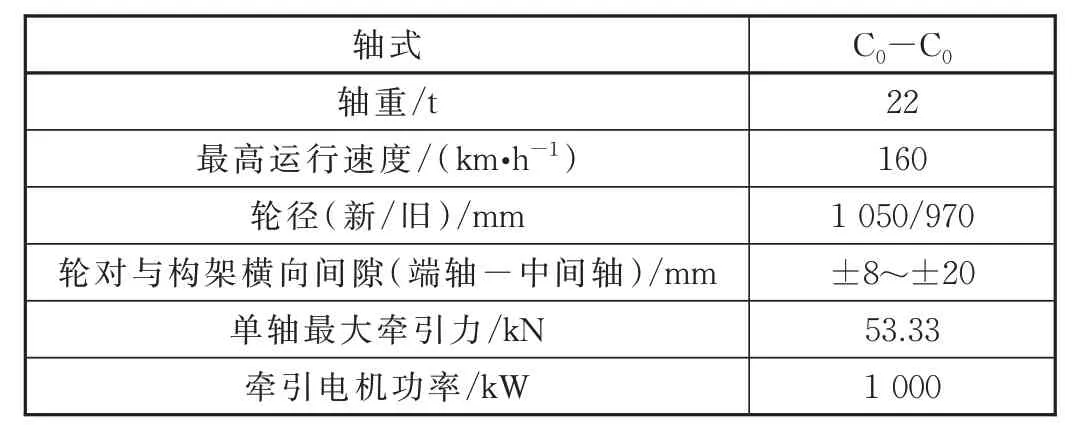

小齿轮空心轴驱动装置的三轴转向架设计基于某集成式双源机车的运用需求,技术方案综合考虑了机车的性能指标、运用工况以及驱动装置的结构特点,尤其在驱动装置联轴器的选型上,对三轴转向架中间轮对横动量较大的特点进行针对性设计。转向架主要设计目标见表1。

表1 转向架设计目标

2 驱动装置

转向架技术方案研究的关键在于驱动装置的设计。小齿轮空心轴驱动装置主要特点是将主动齿轮设计为空心结构,采用膜片式挠性联轴器穿过主动齿轮布置在齿轮两侧,可以最大限度减少联轴器的横向占用空间,以提供大功率牵引电机的安装空间。驱动装置主要包含传动齿轮箱、联轴器和牵引电机,总体结构布置如图1 所示。齿轮箱采用抱轴的方式,牵引电机采用架悬式降低簧下重量,联轴器通常采用膜片式挠性联轴器结构,可以传递较大扭矩并具备一定的位移补偿能力,使得牵引电机和齿轮箱之间运动解耦。

小齿轮空心轴驱动装置主要有以下特点:

(1)结构简单紧凑,适用于两轴或三轴转向架。

(2)驱动装置重量轻,减重效果明显。

(3)主动齿轮采用空心结构,增大了主动齿轮的直径,因此传动比通常相对较小,牵引电机扭矩相应增大。

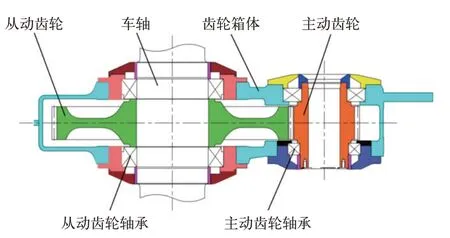

2.1 齿轮箱装配

齿轮箱装配如图2 所示,由承载式齿轮箱体、主从动齿轮、轴承及各密封机构组成。

图2 齿轮箱截面图

为有更好的减重效果,齿轮箱体采用材质为AlSi7Mg0.3 的高强度铸造铝合金,符合TJ/JW 064—2015《交流传动机车铸铝合金齿轮箱体暂行技术条件》标准的要求,齿轮箱体采用抱轴处斜面分箱的两体式设计,上下箱体通过螺栓连接,箱体上设置有轴承润滑集油槽和回油孔。

传动齿轮采用斜齿轮设计,为减小横向力,齿轮螺旋角设置为6°。综合考虑限界、中心距、牵引力等边界条件传动比设置为3.65。

主动齿轮两侧采用NU+NUP 圆柱滚子轴承的布置方式,轴向力由带有挡边的NUP 轴承承载,从动齿轮轴承为一对圆锥滚子轴承对称分布。经计算,各轴承基本额定寿命均大于300 万km。轴承通过齿轮箱内的润滑油飞溅润滑,并通过齿轮箱内集油槽流入轴承内部。轴承处设置了多道迷宫密封结构,防止齿轮油外泄。

2.2 联轴器

联轴器的结构布置对驱动装置结构以及轮对横动量有较大影响,是小齿轮空心轴驱动装置和转向架设计的关键。当前国内外对于该种驱动装置联轴器的选型均为双侧膜片结构,如图3 所示。该种结构运用成熟且可免维护,但变位能力有限,一般横向位移不超过±10 mm,通常可以满足两轴或三轴转向架端轴轮对的运用需求。对于三轴转向架的中间轮对,必须有较大自由位移量,否则在通过曲线时易产生非正常的磨耗。因此,双侧膜片联轴器并不完全适合于三轴转向架的中间轮对。

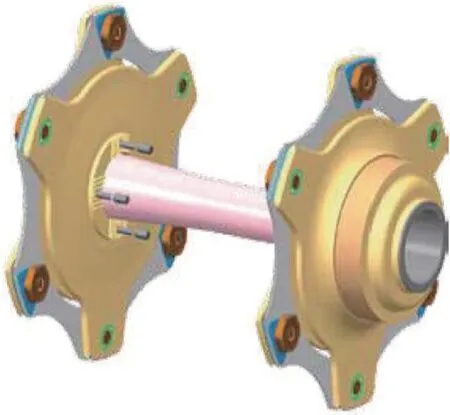

图3 双侧膜片式联轴器

为了提高联轴器的轴向变位能力,中间轮对联轴器可采用一侧膜片+一侧鼓形齿联轴节的形式,通过鼓形齿较大的轴向变位能力满足联轴器总体轴向变位需求。鼓型齿联轴节在高速动车组转向架上有广泛应用,主要由带有外齿的轴套和带有内齿的套筒组成,其齿顶和齿面都是圆弧形的,可以实现横动和偏转,实现较大的位移补偿,而且结构紧凑、传递运动准确、可靠等特点[5]。如图4 所示,将鼓形齿布置于齿轮箱和电机之间,主要有以下优势:

图4 双侧膜片联轴器与膜片+鼓形齿联轴器结构

(1)减少联轴器横向空间尺寸,与双侧膜片联轴器保持接口一致,提高了驱动装置结构的一致性。

(2)鼓形齿结构避开车轮侧,增加维护和拆卸空间,不拆卸车轮便可进行检修维护,提高了驱动装置的可维护性。

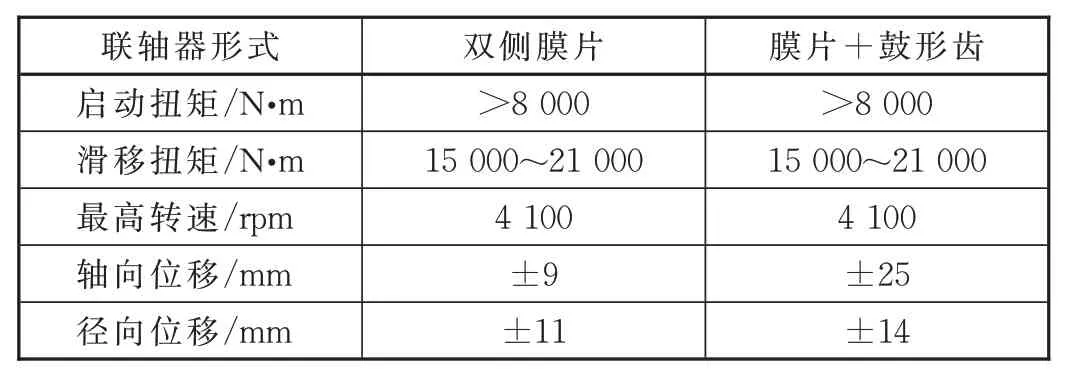

联轴器的主要技术参数见表2。双侧联轴器和一侧膜片+一侧鼓形齿联轴节的联轴器除位移补偿能力外,其他参数基本一致,均能满足设计要求。

表2 联轴器主要技术参数

2.3 牵引电机

牵引电机采用六极交流异步电机,相较于四级电机,具有重量轻、功率密度高和效率高的特点[6],经设计牵引电机约为1.8 t。采用强迫通风冷却,转子采用双端脂润滑轴承支撑形式。电机输出轴采用1∶50 锥度过盈配合与联轴器的电机侧连接,实现扭矩的传递。

2.4 电机悬挂装置

电机悬挂采用刚性架悬方式。牵引电机通过三点支撑于构架,驱动装置通过非电机端的1 个前吊点和电机端的2 个后吊点吊挂在构架上,前、后吊挂点均采用橡胶关节,优化受力状态。齿轮箱一端抱在车轴上,另一端通过吊杆支撑于构架,吊杆两端均采用橡胶关节。同时设置了电机安全托,防止出现异常脱落时电机直接掉在轨道上引起安全事故。

3 转向架电机布置形式

转向架牵引电机布置形式常用的是内顺置或端轴对置的方式,主要影响因素有转向架的重量分配、机车轴重转移和动力学性能等。采用小齿轮空心轴驱动装置转向架的电机布置形式通过上述主要因素进行确定。

3.1 重量分配

小齿轮空心轴驱动结构特点是,由于联轴器的运动空间导致牵引电机偏向于一侧,驱动装置总体的重心偏向电机的一侧,当牵引电机重量越大时重心偏离越严重。采用端轴对置的方式通常可以较好解决重量偏差问题。本次设计牵引电机重量小于1.8 t,经核算驱动重心偏离引起的转向架左右轮重偏差见表3。计算结果表明2 种方案都能满足重量偏差小于1.5%的要求。

表3 驱动重心偏离引起的转向架左右轮重差

3.2 轴重转移

电机布置方式影响机车启动时各轴的轴重转移和黏着利用率。在转向架轴重22 t、启动牵引力53.33 kN 的设计参数下计算2 种布置方案的轴重转移和黏着利用率情况见表4,计算结果表明电机顺置时黏着利用率为93.12%,明显优于电机对置时的86.31%。需要指出的是,在设计参数下电机对置时的启动黏着系数为0.28,通常能够满足牵引要求。

表4 轴重转移和黏着利用率计算结果

3.3 动力学性能

针对电机顺置和电机对置2 种转向架方案进行动力学性能分析,重点对比转向架的临界速度、平稳性和曲线通过情况。

3.3.1 临界速度

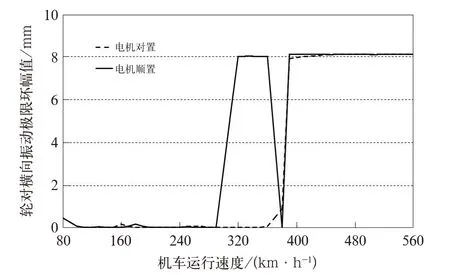

转向架非线性临界速度计算结果如图5 所示。从计算结果看出,电机顺置非线性临界速度均为295 km/h,电机对置时非线性临界速度均为360 km/h,2 种方案均满足设计要求。

图5 轮对横向振动极限环幅值

3.3.2 平稳性

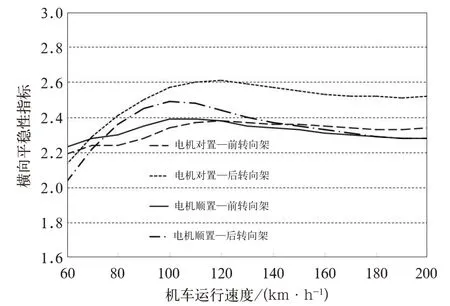

以AAR6 级线路谱作为输入,计算机车最大运行速度200 km/h 下的垂向平稳性指标和横向平稳性指标,计算结果如图6、图7 所示。从计算结果看出,运行速度200 km/h 以内平稳性指标最大值均小于2.75,指标优秀。2 种布置方式对平稳性的影响并不显著。

图6 垂向平稳性指标

图7 横向平稳性指标

3.3.3 曲线通过

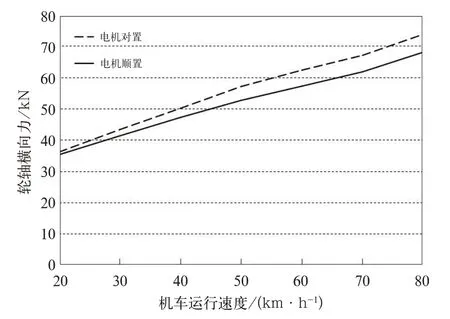

考察机车动态通过R300 m 曲线时的各项指标情况。第一轮对的轮轴横向力、轮轴减载率和脱轨系数如图8、图9 所示。从计算结果来看,2 种方案轮轴横向力和轮重减载率基本相当,电机对置时略大,脱轨系数相当,各项指标均满足要求。

图8 R300 m 曲线动态通过时轮轴横向力

图9 R300 m 曲线动态通过时轮重减载率和脱轨系数

4 转向架主要结构

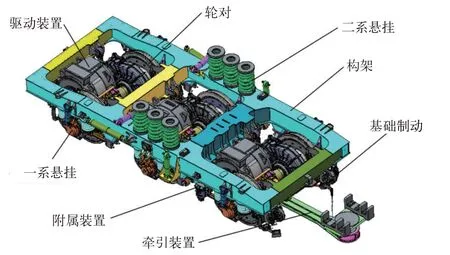

根据上述分析,考虑电机顺置在轴重转移上有一定优势,而其他因素基本相当的情况,转向架方案确定采用电机顺置的布置方式,转向架结构如图10 所示。转向架主要结构除驱动装置和电机悬挂装置外,还包括构架、一系悬挂、轮对装配、二系悬挂、牵引杆、基础制动、电机悬挂等[7]。该转向架的主要技术特点:

图10 转向架装配

(1)驱动装置采用小齿轮空心轴结构、端轴为双侧膜片式联轴器,中间轴为膜片+鼓形齿式联轴器,车轮直径为1 050 mm。

(2)牵引电机采用刚性架悬、内顺置布置方式。

(3)轴箱轴承采用免维护的双列圆柱滚子轴承单元。

(4)一系悬挂装置采用单拉杆轴箱定位+螺旋弹簧结构,一、三轴安装垂向减振器。二系悬挂装置采用高圆弹簧+橡胶垫结构,辅以各向减振器。

(5)牵引装置采用低位推挽式牵引杆。

(6)基础制动采用轮盘制动方式。

4.1 构架

构架采用“目”字形结构,各梁均为薄板焊接箱形梁结构。各梁连接处采用圆弧过渡,减少应力集中。通过优化筋板布置,使构架在传递各向力时受力更加合理。焊缝符合EN 15085 焊接标准要求。构架在焊接完成后,进行整体退火处理和整体机加工。按TB/T 3549.1-2019 标准对构架结构进行了静强度和疲劳强度分析,计算结果表明构架结构设计合理、变形协调。

4.2 一系悬挂装置

一系悬挂装置采用了较大刚度的钢弹簧、单侧水平轴箱拉杆和垂向减振器结构,轴箱弹簧按照EN 13906 进行校核,整个一系悬挂的合成刚度及阻尼力满足机车的动力学要求。轴箱轴承采用圆柱滚子自密封轴承,其中端轴横动量为0.3~0.7 mm,中间轴横动量为19~20 mm。在每轴的轴端根据需要安装接地装置、空气防滑齿轮及速度传感器。

4.3 轮对装配

车轮为整体辗钢车轮,轮径为1 050 mm,材料采用ER9 级车轮钢,踏面为JM3 型。车轴采用EA4T 材质。车轮与车轴采用注油压装配合,满足TB/T 1463-2015 标准要求。

4.4 二系悬挂装置

每转向架通过6 个高圆弹簧(左右侧各3 个)与车体连接,弹簧安置在构架侧梁上。每转向架布置2 个横向减振器、2 个垂向减振器以及2 个抗蛇行减振器。二系悬挂装置具有较小的横向刚度,以保证机车具备良好的平稳性。

4.5 基础制动装置

基础制动采用轮盘制动,每个车轮安装一套独立的三点吊挂式制动夹钳单元,制动倍率为2.4,采用铸钢盘及粉末冶金闸片。每个转向架设置2 个带弹簧停车的制动夹钳单元,以满足在30‰坡道停车的要求,且为了进一步平衡驱动装置重心引起转向架左右侧重量的偏差,带弹停的制动单元均布置在齿轮箱侧。

4.6 牵引装置

牵引装置结构借鉴了HXD3C型电力机车,采用低位推挽式结构。构架端连接在一二轴之间的构架横梁下方,通过一轴牵引电机下方连接车体牵引座上。为保证车体和转向架之间的相对运动,牵引杆两端的连接部位均采用了橡胶关节,保证了转向架和车体之间各个方向力的传递。牵引装置具有足够的强度,计算表明,满足承受转向架质量乘30 m/s2的纵向载荷而不发生永久变形、转向架质量乘50 m/s2的纵向载荷而不发生损坏的要求。

4.7 附属装置

附属装置主要包括撒沙管 、扫石器、轮缘润滑装置、转向架配管、轴温监测、进风道等。

5 结 论

通过采用小齿轮空心轴驱动装置减小轮径后,每条轮对驱动装置总重约为4.6 t,相较于采用1 250 mm 轮径、轮对空心轴驱动结构的HXD3D型轮对驱动装置的6.8 t,每条轮驱减重约2.2 t,轻量化效果非常明显。转向架减轻可为机车增加电池或其他设备提供空间,使得机车进一步优化性能成为可能。因此,采用小齿轮空心轴驱动装置可以成为下一代高速机车转向架的主要选择。