高速动车组相互救援机械连挂运用技术研究

2023-11-10陈振虹段书华张增宝

陈振虹,段书华,张增宝

(1 中国铁道科学研究院集团有限公司 机车车辆研究所 中国铁路动车组技术中心,北京 100081;2 中国铁路广州局集团有限公司 广州动车段,广州 511483;3 中车青岛四方车辆研究所有限公司,山东青岛 266031)

高速动车组救援是动车组运用维修体系中的关键组成部分,是应急处置的重点之一。如何提升高速铁路系统的故障可用性,在确保安全的情况下减小严重故障处置的影响范围是全路共同关注的问题。

我国多平台动车组共用、长交路跨线运行等情况与国外不同。传统的机车救援因机车速度和热备点数量限制,机车赶赴救援点时间较长。此外,制动补给能力不高,救援效率存在明显瓶颈。同型短编采用类似重联式的连挂救援适用面又较为狭窄。

在实际运用中,业界创造性地提出动车组相互救援的解决方案,拓展了救援的可能性。我国动车组目前已涵盖15 个平台,上百个批次动车组。多个标准体系共存,“互联互救”涉及问题比较多。国外无成熟经验可借鉴,系统组织推进该方案落地具有一定的难度,需要开展大量的前期研究工作。

机械连挂运用技术研究属于动车组相互救援技术研究的组成部分,在原有统型过渡钩初步运用的基础上进行提升,从运用角度成体系研究动车组救援机械连挂技术。重点讨论2 个主要的问题,我国多车型、车种互相排列组合情况下,工况繁多,一是实际救援车到达现场后,钩型及高差不同是否都能连挂上;二是过渡车钩具备错格的能力,但错格后强度有变化。在不同车型编组组合、牵引制动工况、坡道等情况下,强度边界能力如何确定。文中主要关注现有条件下动车组救援的可行性,其他细节性问题如过渡钩局部防错装改进、以及对曲线连挂能力的影响等限于篇幅,不展开讨论。

1 相互救援机械连挂基础组件

1.1 统型过渡车钩的研制与优化

我国动车组前端钩型面有连杆式、柱销式、关节式。标称钩高有880、1 000、1 025 mm 3 种情况。早期引进平台动车组原配过渡钩均仅面向机车救援回送,结构汇总如图1 所示。经调研,屈服强度均未超过450 kN,其中有2 款强度仅300 kN,使用过程中存在较多的限制。如CRH3C 型动车组要求起动加速度不能超过0.1 m/s2,起动坡度不能超过12‰,运行中线路不应大于20‰。对特殊线路适用性较差,部分情况难以救援,长编组情况更甚。

图1 早期动车组原始过渡钩

2014 年前后,我国完成了统型过渡钩的研制,提出过渡车钩模块化概念及插隼式结构,实现不同车钩廓形间的灵活组合连挂,降低了单模块的质量,并具有一定的钩高差调整能力。现行动车组相互救援暂行作业办法在动车组相互救援中明确启用了统型过渡车钩[1-3]。

统型过渡钩在原机车救援过渡钩的基础上为后续动车组相互救援模式的推进、减少运行限制提供可行性。但错格连挂等运用体系方面的要求还需进一步完善。

1.2 相互救援机械连挂体系与统型过渡钩

由于统型过渡钩实现从无到有的巨大变化,现场容易误认为我国动车组相互救援机械连挂主体是统型过渡钩。

从相互救援体系的视角,与直接连挂工况相比使用过渡钩救援属于补充性的技术方案,应用时配套的性能会有所降低。具体体现在作业过程搬运挂钩等需大量人工操作,可控性变差。强度与前端车钩直连相比会有所降低。仅可实现BP 制动管的贯通,目前不具备双管供风的能力。由于过渡钩本身不带有导向杆,连挂能力范围会有所缩减。加挂过渡车钩后,前端钩承重连挂端面下垂,可能需要人工辅助抬钩。在曲线连挂工况过渡车钩延展了车间距离,自动连挂能力也会有一定的影响,需要人工辅助校正。

动车组相互救援目前是以10 型钩为主线。随着前端车钩的统型,中国标准动车组配属数量的提升,直接使用10 型钩相连会逐渐上升为主要救援工况。此方案保证了运用上最优的连挂及后续运行性能。统型过渡钩仅是一个针对完备性方面的补充方案。

当然也要注意统型过渡车钩的功能并不局限于解决异型面车钩的连挂问题。同型面车钩在极端情况下如果钩高差过大也需要使用,避免空簧爆裂等无法救援。此外还兼有避免特殊情况下2列动车组前端组件干涉的功能。如CRH2A 平台动车组统型批次,因引进平台早期使用无导向杆的柴田钩配套导流罩开口度较小,如与CRH5A 型动车组长版导向杆连挂容易干涉。使用过渡钩后延展了车钩间距,可间接解决此问题。

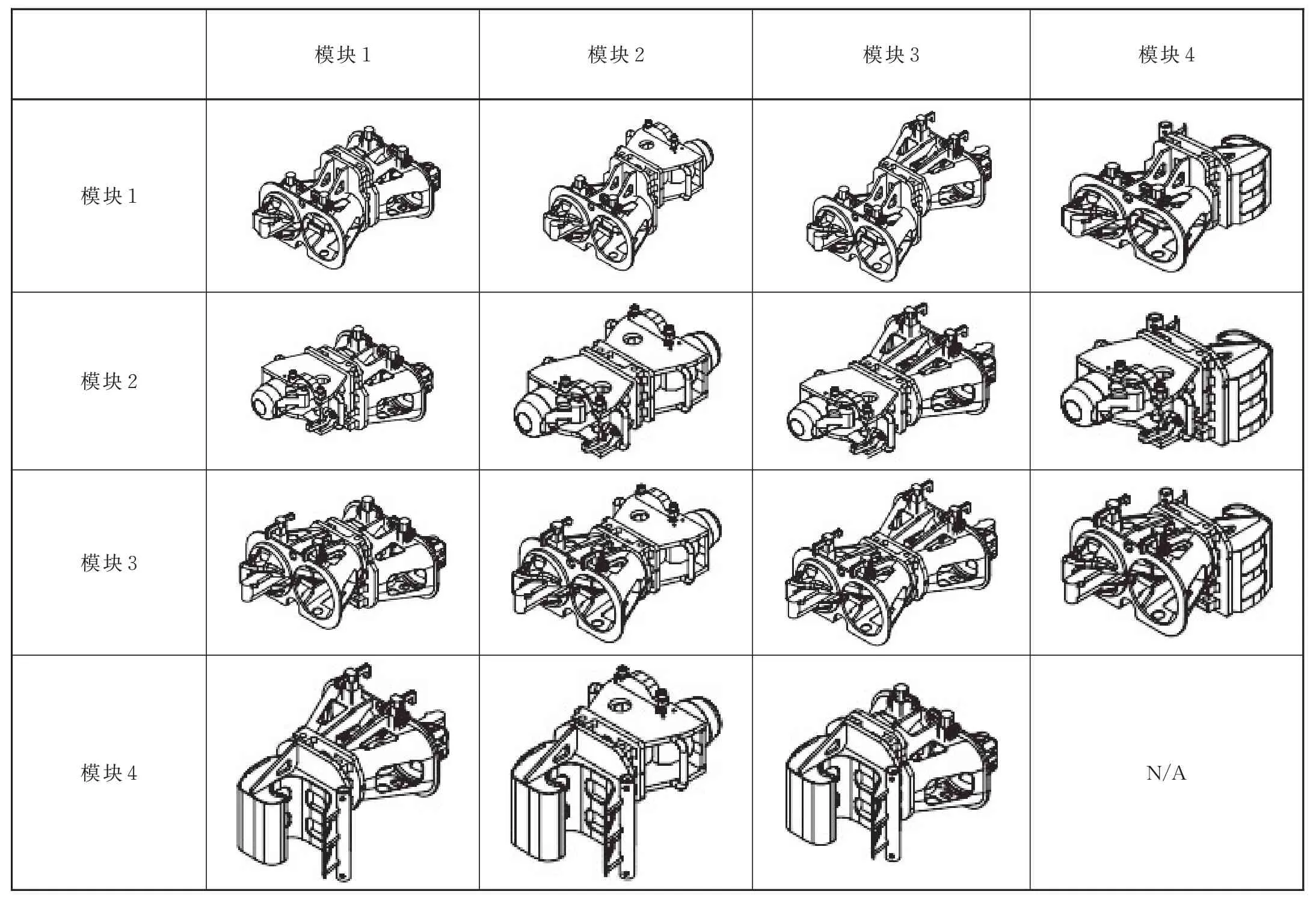

综上所述,形成过渡车钩组合的完整矩阵体系见表1。

表1 统型过渡车钩模块组合示意

2 过渡车钩错格连挂完备性研究

错格连挂完备性研究的整体思路如图2所示。

图2 核算流程

2.1 各车型相关参数情况摸底

2.1.1 各车型前端钩参数

组织对各型动车组名义钩高、轮径等参数进行系统摸底。

自然状态下前端车钩可能存在下垂的情况,加挂过渡钩后前端车钩可能存在进一步的下垂,不同情况下幅度可能存在差异。考虑到下垂较大时人工干预回调的幅度也较大,下垂数值不影响“救援可行性”的判别结论,只是影响到是否需要人工辅助连挂,故核算中进行了简化处理,挂过渡钩后,下垂量统一按照25 mm 考虑,人工辅助回调能力按照20 mm 进行。

2.1.2 不同车钩连挂能力

连挂能力为空间匹配问题,与多个因素相关,核算中采用留有适当余量简化为一维数值处理。模块1、3 上下连挂高差为±64 mm,模块2 为±60 mm,模块4 为±50 mm。考虑人工测量的准确度及后续核算的便捷性,简统按照±50 mm 计算。机车与关节式车钩直连,范围为±70 mm。

前端车钩设有导引杆时,经台架试验确认可行性,扩展高差为+100 mm(如为CRH5A 长版导向杆,则扩展高差为+150 mm)。

2.2 车型匹配核算

在明确前述各参数及能力范围后,开展全谱系核定。采取相对聚类分析的方法。针对同类型前端钩共用同一标尺。

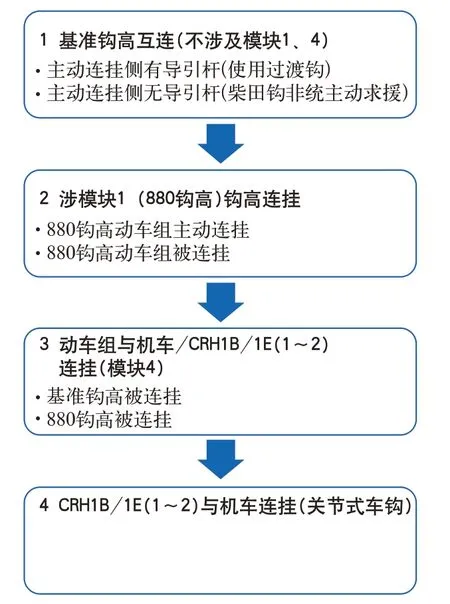

全谱系核定中,逐级核算的目录如何展开,各级目录分别选择什么技术口径进行切分,影响到体系的简洁性。经过规划及多轮迭代优化,采用如下目录展开为较优解,如图3 所示。

图3 车型全谱系核算展开方案

高差调节方式有错格、反向连挂、人工协助等多种,同时还可以组合使用。即使在某一确定的高度差的情况下,可实现连挂的方式也有多种可能性。故存在方式优选的问题。以基准钩高互联(主动连挂侧无导引杆)核算为例,对各种方式适用的高差范围进行确定,横向比对,形成优选结论示例见表2。优选方案尽量避免人工干预,同时以尽量不错格作为原则。不同高差下的最优方案切换处留有适当的测量误差容忍空间。其他工况类似处理。

表2 连挂方式优选结果示例

2.3 全谱系高差连挂核算

明确了具体高差情况下的最优连挂方式,即可代入进行后续连挂工况核算。各类情况下核算信息较多,此处仅以基准钩高互连中主动连挂侧有导向杆的情况示例,如图4 所示。核算中同时标记了可不使用过渡钩直接连挂的区域。通过核算找出连挂盲区,研究处置方案。

图4 典型核算情况示例

此外,核算过程中也综合考虑制动系统主动救援能力,如CRH2A/2C/380A 平台动车组,仅考虑统型批次作为主动救援车救援其他平台动车组,非统型批次不考虑。

2.4 核算结论

不同模块错格上方向调整和下方向调整范围累加为2 格,一般为上下各1 格(880 mm 和1 000 mm模块配合,仅可往小高差方向单向调2 格)。此错格条件,可以满足动车组相互救援的覆盖性。仅需针对如下特殊情况进行处理。

(1)高钩主动连挂低钩极端情况:CRH5A 型动车组连挂CRH1A/CRH380D 平台、机车时。

(2)低钩主动连挂高钩极端情况:CRH5G、CRH1A/380D 连挂其他10 型车钩平台以及CRH1B/1E(1~2)连挂机车时。

对2 类情况进行汇总,CRH5A 型动车组车钩高为1 035 mm(1 025+10 mm),需将最大钩高侧降低25 mm。而CRH1A/CRH380D 平台标称车钩为880 mm 的相关车型(批次)、CRH5G 型动车组在空簧压死时高差达到90 mm,这2 种情况在空簧无风时车钩高度最低,需将出库最小钩高提升15 mm。

此外,同步核定了CRH1B/1E(1~2)批次动车组考虑机车救援时,需按照最大上偏差调整,出库钩高大于848 mm(不属于过渡钩连挂工况)。

3 错格情况下强度限值研究

调格覆盖性确认后,同步组织过渡钩研制单位进行了强度限值精准化研究[4]。

3.1 工况梳理及试验情况

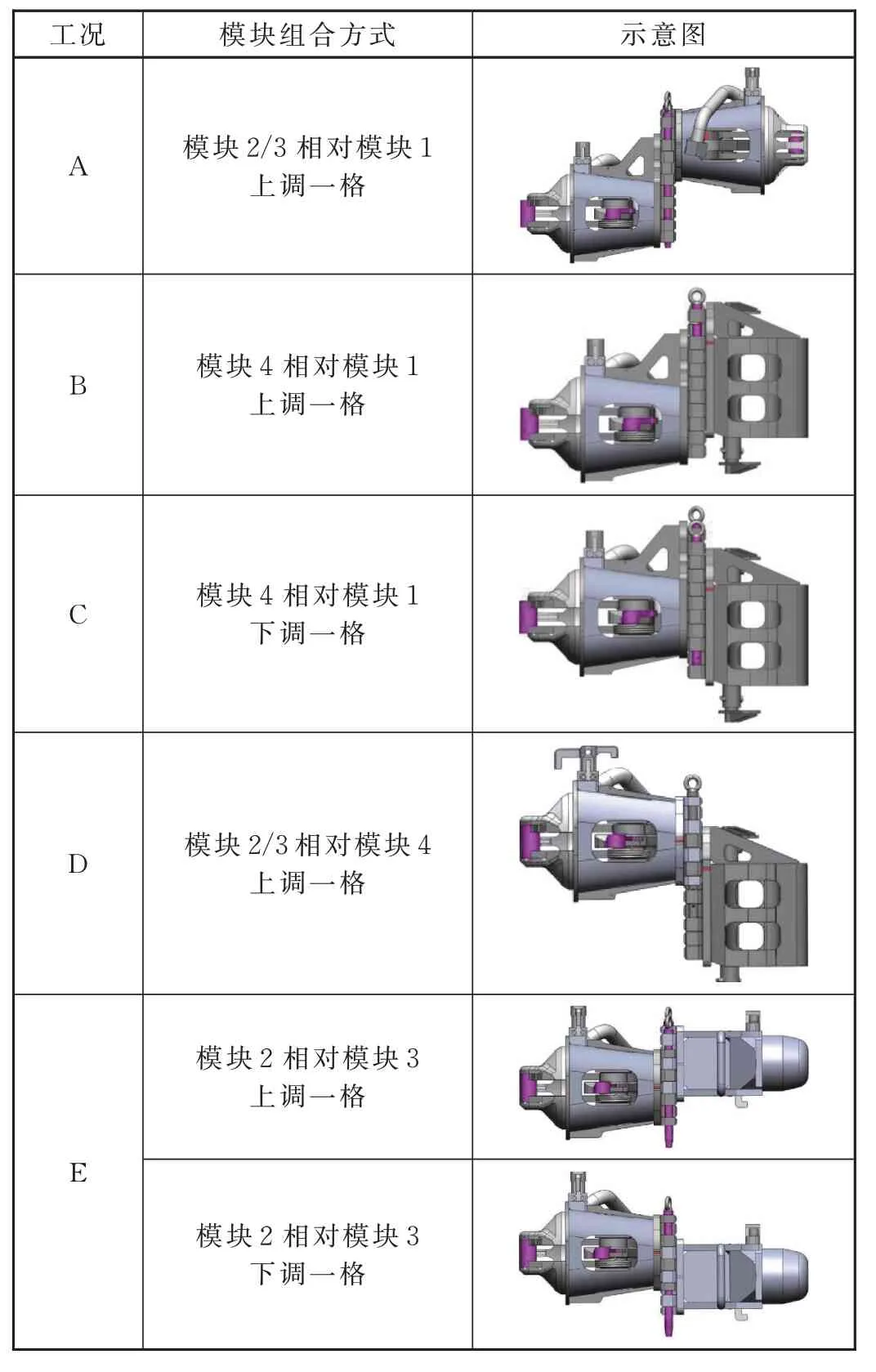

因模块之间正常组合工况前期已经进行了拉压强度试验,重点研究补充两侧钩高差增大的工况。具体梳理见表3。

表3 模块高差相对增大情况汇总表

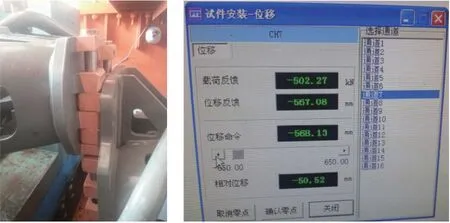

在地面综合实验台验证统型过渡车钩纵向拉伸500 kN、压缩550 kN 及纵向拉伸800 kN(破坏试验)下过渡车钩的情况。具体方法如下:

(1)强度试验。拉伸工况,过渡车钩安装完毕,确认所有试验设备完好后,缓慢加载至300 kN,保持30 s 后卸载,分解车钩。观察统型过渡车钩的各个零部件是否发生变形或损坏,如无异常情况,重新组装,按照要求的试验载荷加载至500 kN 后卸载,观察过渡车钩情况;压缩工况类似,观察过渡车钩情况。

(2)破坏试验。确认所有试验设备完好后缓慢加载至800 kN,保持30 s 后卸载,分解车钩。观察统型过渡车钩情况。

强度试验和破坏试验的结果见表4。

表4 错格工况下的强度与破坏试验结果

各类工况下,工况A 和工况D 试验结果较差,具体如下:

强度试验中,连接销试验后能正常拔出但发生轻微弯曲,工况A 强度试验情况如图5、图6 所示,工况D 类似。

图5 工况A 过渡钩试验安装情况、载荷反馈

图6 工况A 拉伸载荷500 kN 后连接销轻微弯曲

破坏试验中,除连接销发生较为严重的变形,模块间拆分较为困难外,钩体出现局部破坏。具体如图 7、图8 所示。

图7 工况A 模块1 凸锥断裂,模块2 插齿断裂

图8 工况D 模块4 断裂

3.2 试验分析及结论

对上述现象进行分析。试验结果反映的耐受能力,可分为2 个级别。试验情况解析见表5。

表5 按照试验情况解析表

以上所有工况中,如以惯用的相对过渡钩现有标记线错格数的视角错格数量均为1 格,耐受能力却明显有别,规律不直观。此处分析切换一个新视角。

统型过渡钩设计阶段为桥接不同标称高前端车钩的连挂,在模块1、4 设置有高差补偿结构。从受力的角度,采用相对车钩模块整体承载能力平衡线做为基准进行计算会更为直观。此时,工况A、D 错格数为2,其他情况错格数为1。因错格数越大重叠区及受力的平衡度越差,承载能力相应低。以此角度规范运用错格要求最为简洁,同时可派生出一种新的现场错格管控可视化方案。

模块1、4 互相连挂时,两者同时存在高差补偿结构。左右平衡故允许上下错一格。当模块1 或模块4 同其他模块连挂时单侧存在高差,则仅允许往高差小的方向调整2 格。

综上所述,在确定运用调整范围为相对车钩模块整体承载能力平衡线上下各1 的情况下,结合强度试验,可明确过渡钩的仿真计算限值。

在相互救援整体研究中,综合考虑CRH5A 平台动车组中间车钩强度拉伸和压缩屈服力值仅700 kN 和800 kN(采用吊顶螺栓实现纵向连接),统型过渡钩的仿真计算限值与该值进行统一。实现简统化并留有适当安全余量。

相对于原配过渡车钩,此能力限值已有较大幅度提升,作为动车组相互救援纵向动力学计算的宝贵输入。在后续总体方案研究中,基本满足体系搭建的要求。

4 结 论

动车组相互救援目前以10 型钩为主线,统型过渡钩作为基础性补充。

统型过渡钩实现型面及高差的桥接,错格能力可完成动车组相互救援的基本覆盖,仅需对少数车钩高度较为特殊的车型前端钩高进行微调。

综合统型过渡车钩强度试验结果,动车组相互救援纵向动力学仿真中,采用拉伸700 kN、压缩800 kN 作为紧急救援使用的强度限值。