动车组电气柜智能自检测系统的设计与实现

2023-11-10赵红卫

余 博,赵红卫,3,孔 元,3

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 北京纵横机电科技有限公司,北京 100094;3 动车组和机车牵引与控制国家重点实验室,北京 100081)

电气柜是动车组的一类重要装置,是网络控制、安全监测、PIS 等系统的主要载体,主要承担了子系统状态监测、操作命令执行等功能,其稳定性、安全性和可靠性直接影响到动车组运营质量。历年来,电气柜故障导致列车晚点的事故时有发生,优化动车组电气柜性能、增强维保质量、提高可靠性是车辆设计制造企业需要解决的重要问题。通过对既有电气控制柜产品进行改进,设计实现电气柜智能自检测系统,作为列车安全,电气监测领域发展的一种尝试。

1 需求分析

下一代动车组正在向更高速、更安全、更环保、更节能、更智能的方向发展,目前各平台动车组电气柜关键零部件主要是由厂家提供的车辆级硬件产品,调研了解到既有具备监测功能的零部件主要面向工业领域[1],未考虑动车组实际运用场景,动车组设计及运营企业对于适用的电气柜信息实时监控、隐患预警、优化设计等技术较为缺乏,导致部分车辆异常状态跟踪、溯源困难,故障难以迅速有效定位。除了修程所规定的人工检测方法[2],没有更有效的途径了解电气柜内实际状态,更无法为运营提供进一步的安全保障。

1.1 机械设计需求

电气柜的结构设计正在向小型化和轻量化方向发展。主体框架一般采用铝合金材料,内部零部件采用铝合金型材或铝板加工而成;柜体框架梁类、器件安装板类、回转架框架采用铝合金,柜体垫块、回转架支撑轴承等关键承重部件可采用不锈钢,为了增加防尘性能,柜体封闭并采用风机冷却,电气柜顶部设有吊装吊耳孔。电气柜及安装的所有电气部件应能承受动车组正常运行中的振动和冲击,满足 IEC 61373 标准相关振动等级的要求。

1.2 电气需求

在电路设计完成后,详细设计如选型、排布、三维布线设计等,必须考虑电气、布线、电磁兼容、环境相关的各项技术指标要求。较为重要的项点包括控制电源电压的变化应满足在直流条件下静态+6%~-3%的偏差和动态±25%的偏差。安装在柜中的所有电气设备应符合电压要求。空气间隙及爬电距离的最小值、暴露的导电部件以及其他电路中带有较低电压的有源件符合EN 50124-1《铁路应用—绝缘配置》中 PD2 污染程度(保护安装位置)及OV2 过电压等级的要求。电气柜前端底座的左、右侧框架处设保护接地座(2XM10)。回转门/支架装有保护接地。产品实物依据电路图,执行GB/T 34571-2017《铁路应用机车车辆布线规则》进行布线。各种走线槽、管应易于接近和检查,控制线、低压电缆、中压电缆布线尽量分开布置。电气柜设计必须确保在所有环境条件下电气柜功能的实现,在使用期间避免可能产生冷凝水现象。

1.3 系统业务需求

智能自检测电气柜研究为电气柜的实时状态监测提供方法和算法。其基本设计思路是运用采集到的车载检测模块信息,将信息作为输入,使用分析和故障预警方法最终输出电气柜现有状态及预测状态。基本实现方法是基于系统硬件平台,首先对采集到的数据进行分类,然后应用电气性能信息、温度信息,结合RFID 技术进行信息智能分析和故障的预警及诊断。通过可获取到的各项数据,智能自检测系统能够实时或离线进行信息分析与诊断。

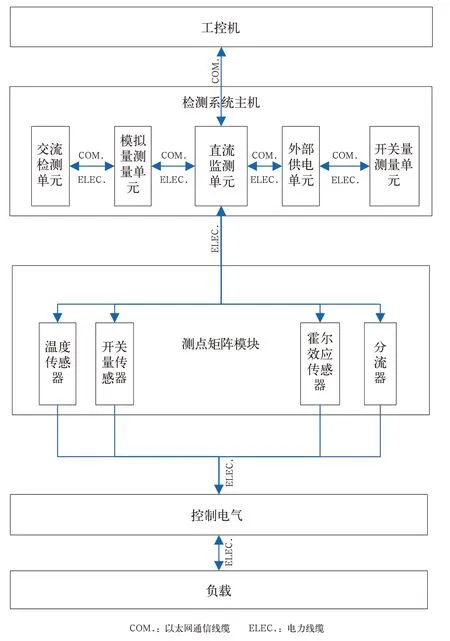

2 系统硬件设计

智能自检测系统硬件通过设置在柜内外的子系统及模块实现,主要的子系统包括电气检测子系统,射频检测子系统,温度检测子系统。电气检测子系统又由系统主机、供电模块、直流测量单元、交流测量单元、开关量监测模块、模拟量监测模块、工控机组成;射频检测子系统主要由RFID射频天线、射频检测主机、射频检测标签组成;温度检测子系统主要由热成像检测模块、温度监测模块及多种电气元件组成。系统组成和结构如图1 所示。

图1 检测系统组成与结构图

电气检测子系统各个模块间通过背板总线采用标准以太网接口进行通讯,系统主机对单元和模块进行统一控制。测量单元、开关量监测模块和模拟量监测模块均设置测量端口、通信接口,各模块通过总线与主机相连。热成像检测模块和温度监测模块分别输出数字量和模拟量信号。电气元件主要由空气开关、旋钮开关、继电器、接触器、端子排、连接器和电线电缆构成,实现了智能自检测系统的配电和控制。

通过提取既有动车组车辆电路原理中典型逻辑关系,进行了精简化的实现,功能组电气子系统进行划分见表1。

表1 智能自检测系统电气子系统功能划分

3 信息分析与诊断技术

信息分析与诊断技术是智能自检测电气柜一项主要技术[3],其目的是为电气柜的实时状态监测提供技术支撑。其实现思路是先研究对车载检测模块信息采集、分析和故障预警方法,然后设计基于系统硬件的工程方案[4-5]。实现数据采集分类,应用电气性能信息、温度信息,结合RFID 技术进行信息智能分析和故障预警及诊断。结合系统硬件及可获取到的各项数据,介绍一种智能自检测系统信息分析与诊断的方法。

3.1 信息分析方法研究

按照电气柜内负载功能进行区分,车上电气柜可分为电气控制柜、中压柜和PIS 柜3 大类。中压柜内负载的电压等级为交流380 V,电气控制柜及PIS 柜内负载电压等级主要是直流24 V 及110 V,子电路根据负载及电压等级选用对应的电信号采集模块,再由采集模块转化为数字信号,传输至采集设备主机进行处理并转发。

电气柜智能自检测系统包括数据处理系统、射频识别阅读器、热成像仪、温度传感器,其通过通信电缆或电信号线缆互相连接。车上可采集到的信号主要有电压、电流、功率、温度、开关量数据等,按照电路电气类型,分别选用合适的传感器接入电路,能够在前端完成负载数据的采集。数据处理系统可以实时获取设置在电气柜的电气元件上的射频识别标签内的标签信息。

除了热成像仪、数据处理系统,还包括电气柜的电气元件对应的温度影响参数获取系统。首先,通过电子标签读取电气柜的电气元件对应的温度影响参数,获取系统包括2 个温度传感器和1个电流检测单元。第1 个温度传感器、电流检测单元和第2 个温度传感器分别与数据处理系统通信连接。第1 个温度传感器用于检测电气柜内的环境温度,第2 个温度传感器用于检测对应的电子元件的传导温度,电流传感器用于检测对应的电子元件电流。数据处理系统分别与热成像仪和电气柜的电气元件对应的温度影响参数获取系统通信连接,热成像仪用于检测电气柜中电气元件的热量监测数据,温度影响参数获取系统用于获取电气柜中电气元件的温度影响参数;数据处理系统用于根据热量监测数据和每个电气元件的温度影响参数对每个电气元件进行故障预警。

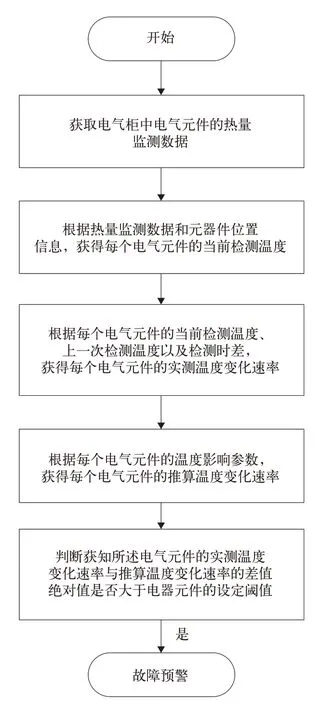

根据每个电气元件的当前检测温度、上一次检测温度以及检测时差,获得每个电气元件的实测温度变化速率。根据每个电气元件的温度影响参数,获得每个电气元件的推算温度变化速率。若判断获知电气元件的实测温度变化速率与推算温度变化速率差值的绝对值大于电气元件的第一阈值,则对电气元件进行故障预警。

电气柜的信息分析方法的流程示意图,如图2所示。

图2 电气柜的智能自检测方法流程图

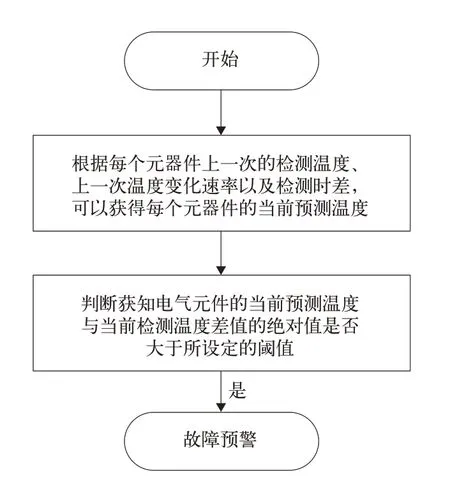

3.2 故障预警方法研究

对电气元件进行故障判断的过程中,结合电气元件的温度影响参数,提高了电气元件故障预测的准确性。

电气柜A 为设置在动车组上的电气柜,数据处理系统获得电气柜A 的电气元件A1 的实测温度变化速率为Tr,电气元件A1 的当前温度变化速率为Tt,计算|Tr-Tt|=e,然后将e与电气元件A1 的第一阈值α1进行比较,如果e>α1,那么对电气元件A1 进行故障预警。预先在电子标签和系统中输入电气元件布置、位置信息和电气柜电气元件的热量监测参数数据,通过自检测系统的数据融合处理,可实现检测范围内电气原件温度预测,在目前标准动车组结构与布置下,考虑到元器件的尺寸、安装形式空间等因素,检测范围主要为后板导轨安装的继电器与接触器。相应地,通过检测温度,推算温度变化速率与检测时差可计算当前预测温度,通过比对当前预测温度和检测温度,可实现故障预警。可以将电气元件A1 故障的预警信息发送到动车组司机及机械师显示屏(Human Machine Interface,简称HMI)进行显示,以提示驾驶人员电气元件A1 出现故障。数据处理系统也可以将电气柜的电气元件的当前检测温度、电流和电压等信息发送到HMI 显示。

文中研究的电气柜智能自检测热量检测方法流程如图3 所示。

图3 电气柜智能自检测方法流程图

4 工程实施及试验

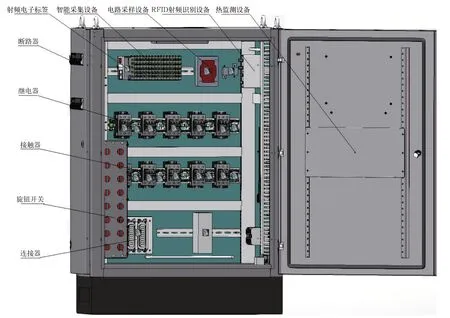

4.1 系统硬件

通过调研,综合考虑功能需求与应用场景,智能自检测系统的工程化实施方案通过软硬件集成进行了实现,系统功能和排布如图4 所示。进行子系统调试前,智能自检测系统产品安装在实验室环境下分别接线并进行调试,实验室环境的智能自检测系统产品分布如图4 所示,智能自检测系统内装置及子系统均为导轨安装,分别布置在各排导轨之上,分别是检测子系统、传感器模块、RFID 接收装置,实物如图5 所示。

图4 智能自检测系统产品分布图

图5 实验室环境产品调试图

4.2 系统软件

在系统硬件功能基础上,使用C++语言对通信协议及算法进行了实现。软件运行前,首先对硬件自带的配置界面或使用配置平台进行硬件参数配置,如IP、传输速率、传输方法、主机名称、采样数据,通信协议注入等,然后应用软件在正常收到数据情况下进行数据的处理和分析。系统软件的主要功能模块划分见表2。

表2 电气柜智能自检测系统功能模块划分表

进入实时监测界面后,可通过选择下拉选项框实现柜内元器件的点选,元器件选择完毕后,界面实时刷新该元器件的运行状态,可以观察到该元器件的电压、电流、功率、温度信息,同时历史数据可通过Chart 图形界面实时显示。电子标签数据采集功能可以对读写器及天线参数进行设置,对标签执行特殊指令,对天线进行信号测试。

4.3 试验结果

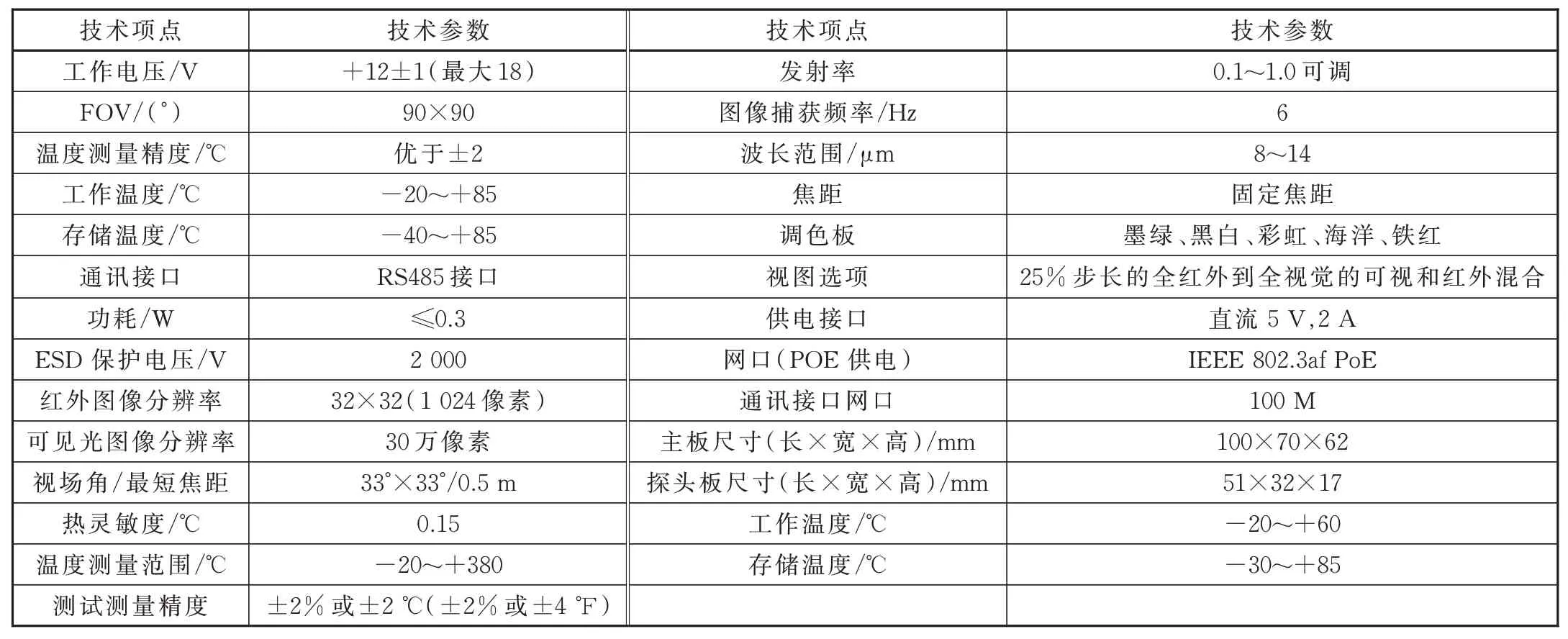

使用的热成像仪模块技术参数见表3,采用海曼热成像仪模块,测试对象为均匀黑体,黑体的发射率系数为 1,在测量实际物体时,由于发射率系数小于 1,因此测量温度低于实际物体的温度。热成像仪实际捕捉的电气柜内温度矢量如图6 所示,不同颜色对应不同温度探测值,按规则进行排列,直观所见温度越高处,图像偏向红色。可以看出左上角接触器侧面温度与面板温度存在较大差异,下部中间处的继电器温度最低。考虑到人眼的观测差异,实际温度的准确值可从界面或数据流中读取。动车组自检测实时状态检测界面如图7 所示,通过该界面可以实现系统各设备运行状态详细信息的实时查询。

表3 热成像仪模块技术参数表

图6 热成像仪实际捕捉的电气柜内温度

图7 动车组智能自检测实时状态检测界面图

5 结 论

依据中国标准动车组电气柜技术条件,文中在既有动车组电气柜产品基础上开展了动车组电气柜智能自检测技术研究,为监测技术领域提供了新的方法及工程实践,作为一项动车组电气控制系统智能自检测领域成果,所研发的动车组电气柜智能自检测系统融合了电气数据采集,RFID射频识别和热监测等既有领域成熟成果,在此之上提出了信息分析及故障诊断方法,搭建了动车组电气柜智能自检测系统。