双轨异步激光图像识别切割系统设计关键技术

2023-11-09陈庆堂陈雪娇林国镭

陈庆堂, 陈雪娇, 林国镭

( 1. 莆田学院 机电与信息工程学院, 福建 莆田 351100;2. 莆田市雷腾激光数控设备有限公司, 福建 莆田 351100 )

0 引言

鞋服及工艺美术产业是福建省重要的经济产业, 也是莆田市传统优势产业、 支柱产业和看家产业。 鞋服产品及工艺品所需的面料大都是通过个性化、 多样化的定制加工获得的, 根据客户对已设计好的图案或者现成的样品进行高效、 高精度裁剪切割成型。 然而, 传统面料裁剪采用刀模切压, 需要制作刀具和模具, 加工成本高、 效率低、 容易出现散边现象, 而且刀具冲击力大, 也容易出现面料变形损坏撕裂, 导致裁剪精度不高、 效果差、 材料浪费多, 无法满足高效率、 高精度、 高质量的面料裁剪要求[1]。 激光被誉为“最快的刀”, 广泛应用于材料(包括金属与非金属) 的切割、 焊接、 表面处理、 打标等加工[2]。 鞋服产品及工艺品所需的面料可以采用激光切割技术加工, 目前激光切割机大多为单个激光头, 通过横向和纵向两个轨道对平面图形进行切割加工, 相比于传统加工技术一定程度上提高了切割加工的精度、 质量和效率。 市场上也有少量双激光头切割机, 但双激光头都安装在同一轴上, 两者同步沿着纵向轴移动、 在同一横向轴上相对移动, 在同一直线上分区域进行平面分工切割。 而双激光头纵向同步移动、 横向分工切割, 两个激光头平面切割加工时既分工又合作,很大程度上提高了切割加工的效率, 但由于两激光头处于同一横向轴, 无法最大程度发挥两激光头的利用率[3]。 关于双激光头异步切割的研究目前还相对较少, 文[4-5]等提供了关于双激光头异步切割的理论研究、 切割速度控制、 切割质量和精度、 材料适应性和工艺优化、 切割路径规划、 切割参数调控等方面的信息, 并对双激光头异步切割的技术和方法进行讨论和探索, 但这些研究尚处于探索和初级阶段, 缺乏实际工程化应用研究。 从实际应用情况来看, 目前的激光切割加工大多利用CAD 技术, 而客户往往没有CAD图, 只提供实物或样品。 对于大幅面、 复杂面料的切割订单, 重新设计图形会耗费大量的时间,导致裁剪切割效率低下、 设备利用率低、 材料切割成本高等, 无法满足无图、 个性化、 大幅面、多样化、 高效、 高精度、 高质量裁剪切割要求,而且当前的激光切割机在加工过程中需要人工完成放料、 取料、 分拣等工作, 需要人员时刻跟踪与操作, 自动化程度有待提高。 近年来关于图像轮廓提取的Canny、 Sobel 等边缘检测技术及其优化算法的研究和应用取得了快速的发展, 并被大量应用于医学、 工业、 军事、 航天等领域, 为直接从实物、 图片提取轮廓和识别提供技术支持[6-8]。

基于以上分析, 本文提出了利用激光技术、数控技术、 图形图像智能识别技术等, 开发设计一种基于图样的大幅面、 复杂图案、 双岗位异步巡边的面料切割裁剪与自动送料分拣系统, 设计最适合的加工参数组合方案, 满足大幅面、 无设计图、 定制化复杂面料的自动化、 批量化剪裁切割需求, 提高鞋服产品和工艺品的品牌价值和竞争力, 促进产业转型升级, 为鞋服及工艺品制造企业创造更大的经济效益。

1 关键技术分析

分析鞋服和工艺品面料裁剪切割的技术要求, 在系统开发中涉及的关键技术主要如下。

(1)未提供CAD 图的面料剪裁切割问题。在无现成CAD 图纸时, 根据用户的实物图样或样品获取CAD 图, 获取裁剪轮廓进行批量高效裁剪切割巡边加工是系统研发的首要关键技术。

(2)大幅面复杂面料的切割裁剪问题。 不少裁剪切割机由于图像拍摄范围和工作台较小, 图像识别精确率较低, 无法对大幅面复杂面料进行识别与裁剪, 所以很多大图采用分割拼接的办法, 导致裁剪效果差、 效率低。 实现大视野下图样的精确拍摄与识别, 需要开发满足大幅面复杂图样的识别裁剪系统。

(3)高效的激光头运动路径规划问题。 大幅面切割要求下, 单激光头行程大、 切割效率有限, 双激光头能够有效提高切割效率。 然而, 双激光头的运动系统设计与路径规划是影响其切割效率的关键因素, 因而要制定高效的运动路径规划。

(4)图像智能识别系统与数控系统的融合问题。 基于图像的轮廓提取是保证裁剪加工精度、节省材料的重要技术, 而图像智能识别系统可以实现图像的轮廓提取、 位置的标定和位置参数的提取, 从而规划数字化巡边轨迹; 同时图像智能识别的数字化轮廓与数控加工运动控制软件有机结合起来才能实现自动巡边裁剪, 解决图像智能识别系统与数控系统的融合问题是系统研发的重点环节。

(5)影响加工效率和加工精度的因素。 加工效率和加工精度与激光参数、 运动参数密切相关, 而且不同面料材质切割需要与不同的工艺参数相匹配。 满足不同面料材质的工艺参数优化组合方案是系统研发的重要技术问题。

(6)自动送料与分拣问题。 双激光头在一定程度上可以提高面料切割的效率, 但现有的技术大多是人工送料, 浪费劳动力和切割机时。 需要开发与运动系统相匹配的自动送料与分拣系统,以全面解放劳动力、 提高切割效率。

2 系统总体设计

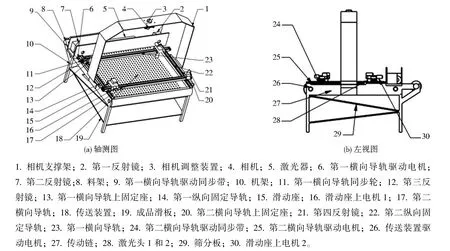

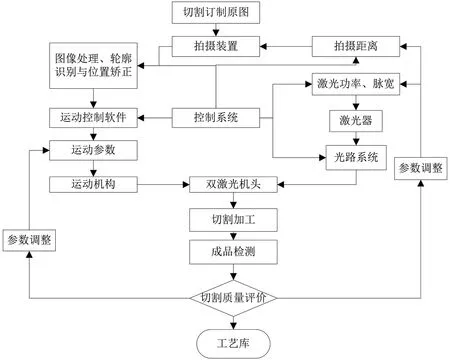

为了解决大幅面面料高效激光切割关键技术问题, 搭建了一个由机架、 运动系统、 激光器及光路系统、 图像采集与识别系统、 控制系统、 自动送料及分拣系统等模块组成的激光切割系统(专利号:202211070250.3)[9-10], 主体组成结构如下图1 所示。

图1 系统主体结构图

激光切割系统先通过图像采集与识别系统,获取所需切割对象的图片信息, 采用图像轮廓识别与提边算法, 获得切割轮廓曲线作为切割加工激光头的运动轨迹, 再通过数控编程生成加工程序; 激光发生器发出的激光通过光路系统进入激光头聚焦输出, 由控制系统按照加工程序对光路输出和激光头移动进行数字化控制, 并配合驱动自动送料与分拣系统, 将物料送到切割加工区切割与分拣。

3 分模块结构设计

为了提高大幅面激光切割的效率, 本系统采用两个激光头共同运动输出激光进行切割加工的模式。

3.1 运动系统设计

双激光头的运动系统是确保高效切割加工的关键技术。 双激光头运动系统有两种: 单向异步和双向异步。 单向异步是指两个激光头在一个纵向同步运动, 横向异步运动; 双向异步是指两个激光头在横向和纵向两个方向均为异步运动。 通常将激光头安装在运动导轨上, 沿着导轨滑动实现一个方向的运动, 另一个方向的运动则通过导轨整体移动来实现。 为了实现双激光头单向异步和双向异步运动, 分别采用“横向单导轨+纵向双导轨” 和“横向双导轨+纵向双导轨” 运动系统。

“横向单导轨+纵向双导轨” 运动系统采用横向单导轨和纵向双导轨设计, 横向导轨通过两个滑块在两个纵向导轨上滑动, 在横向导轨上设置两个激光头, 两个激光头通过滑座在横向导轨上横向相对移动, 在纵向上保持同步运动, 结构如图2 所示。

图2 “横向单导轨+纵向双导轨” 运动系统设计

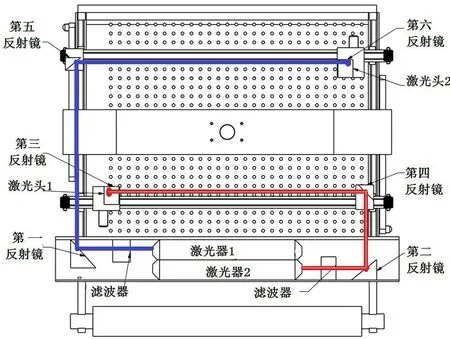

“横向双导轨+纵向双导轨” 运动系统, 纵向和横向均采用双导轨设计, 每个横向导轨通过两个滑块在纵向导轨上滑动, 两个激光头分别通过滑座安装在不同的横向导轨上, 在横向和纵向均可保持异步运动, 可按照各自规划的路径独立运动。 其运动系统的结构如图3 所示。

图3 双激光器+双激光头异步激光光路系统

以上两种运动系统中横向导轨上滑座的移动主要通过伺服电机驱动同步带实现的, 横向导轨与纵向导轨通过滑块相连, 滑块由伺服电机驱动同步带带动实现其纵向移动。 对比以上两种运动系统设计, 对于大幅面面料切割要求, 虽然“横向单导轨+纵向双导轨” 运动系统结构简单,控制较为方便, 但受限于激光头纵向切割必须保持同步, 切割效率提升受限, 而“横向双导轨+纵向双导轨” 运动系统, 双激光头保持双向异步, 两者相对灵活性大, 切割效率有较大的提升空间。 所以, “横向双导轨+纵向双导轨” 运动系统可以满足大幅面高效率切割的要求。

3.2 激光器及光路系统设计

与运动系统相适应, 本系统采用“双激光器” +“双激光头异步激光光路系统”。 光路系统由激光发生器、 光路开关、 滤光器、 反射镜、聚焦物镜等组成。 两激光头分别由两个激光器提供光源, 两激光器各自发出的激光分别通过反向镜和聚集物镜进入两个激光头, 两激光头通过滑座安装在不同横轴上, 输出的激光相互独立, 结构如图3 所示。 这种结构采用两个激光器, 结构相对比较复杂, 成本较高。 两个激光器的激光输出、 激光参数独立控制, 参数调节方便, 控制容易。 横向和纵向独立移动, 便于合理规划两个激光头路径, 有利于发挥两激光头的最大切割效率。

3.3 图像采集与识别系统设计

激光高效切割是基于数控程序来实现的, 但在实际生产中用户提供的往往是实物或实物样品, 从实物或实物样品到数控程序需要用图像采集系统先将实物或实物样品数字化, 再对数字化图片进行轮廓识别与提取。 图像采集系统由摄像机、 拍摄控制软件、 图像传输线路、 相机支架、相机调整装置等组成。

边缘检测是检测数字图像中明暗变化明显或是变化不连续的像素点, 而轮廓检测是检测图像中的对象边界[11]。 图像的轮廓检测通常是先检测边缘获得像素点, 再将检测到的边缘点进行进一步处理, 获得图像的轮廓[12]。 边缘检测的函数常有bwperim 和edge 两种, edge 函数有Roberts Cross、 Prewitt、 Sobel、 Canny、 Krisch 以及LOG 等边缘检测算子[6,7,12]。

对大幅面面料进行激光切割加工, 往往需要对其外围轮廓进行精确提取, 去除内部的边缘及轮廓元素。 在实际的轮廓提取过程中, 除了选用合适的边缘检测算子和合适的参数外, 图像的二值化处理、 去噪处理、 平滑处理对轮廓提取的精度和质量影响也很大。 图4 是二值化阈值分别为0.2 和0.9 下用bwperim(BW, 8)函数轮廓提取的结果。 从图4 可以看出, 阈值为0.2 时容易获得内部轮廓特征, 阈值为0.9 时容易获得外部轮廓特征。 为了获得较高的轮廓提取精度和质量, 本系统通过调整阈值、 平滑系数等参数以及采用滤波、 去杂点、 去黑点等图像处理方法来实现。

图4 二值化阈值为0.2 和0.9 时Bwperim 算子轮廓提取效果图

3.4 自动送料及分拣系统

激光切割机通常没有配备自动送料及分拣系统, 工作时需要人工在工作台上对原材料和加工后物料进行调换, 切割完成后需要人工对成品和余料进行分拣。 为了提高工作效率, 降低加工成本, 本切割系统在激光切割机的基础上增加了自动送料与分拣系统(如图1(b)), 自动送料与分拣系统由料架、 送料网、 传送驱动电机、 筛分板、 成品滑板和传动链限位装置组成; 用送料网替代原来的工作台, 将送料网与传动链相连接,传动链在伺服电机驱动下滚动从而带动物料前行; 为了保持送料网处于水平位置, 通过限位装置限制传动链在限定的槽内运行; 切割后的物料通过导引通道进入倾斜放置的筛分网, 筛分网上有漏缝, 成品从漏缝掉入下方的成品滑板, 而余料沿着筛网从另一侧滑出, 从而实现了成品和余料的分拣。

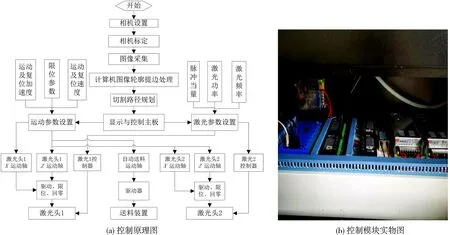

3.5 控制系统设计

双机头激光异步切割机的控制系统由硬件系统和控制软件组成。 硬件系统包括激光器及激光参数控制系统、 激光头运动控制系统和自动送料控制系统, 主要由嵌入式工控主机(含高性能ARM 处理器)、 工业液晶与电阻触摸屏、 控制主板、 激光头1 和激光头2 移动控制器、 自动送料控制器、 自动送料驱动电机、 激光头移动驱动电机、 激光器1 和激光器2 控制器(含参数控制、门保护、 水保护等装置), 以及各种接口、 连接线、 电源等组成; 软件系统由图像拍摄与提边模块、 参数设置模块、 送料控制模块、 运动控制模块、 激光光路控制模块、 状态显示模块等组成。其中, 图像拍摄与提边模块主要实现图片拍摄控制、 轮廓识别与提取、 轮廓编辑等; 参数设置模块包括工艺参数设置、 设备参数设置和系统参数设置等; 运动控制模块主要用于对运动轴及送料轴的电机运行参数进行控制, 实现激光头运动切割加工; 激光光路控制模块主要用于控制激光的输出开关和输出能量大小; 状态显示模块主要用于显示界面及设备运行状态。

控制系统的总体功能是在图像拍摄与识别的基础上, 通过友好人机交互界面和程序对各控制对象进行有序协调驱动, 完成高效的轮廓定制切割加工。 主要控制内容包括双激光机头的“运动-复位-限位”、 激光输出和自动送料驱动电机的运行等。 主要控制流程是: 通过计算机图像处理与轮廓识别软件提取所需加工面料的轮廓, 制定加工路径, 通过在控制面板中设置运动控制参数、 激光控制参数、 自动送料运动参数等,生成数控加工程序驱动双激光头运动、 激光输出、 送料系统运动, 实现自动送料和有序切割加工。 其控制原理图及控制模块实物图如图5所示。

图5 控制原理及控制模块实物图

4 系统集成与调试应用

根据图5 双轨异步激光切割机控制原理, 整机通过机架集成图像采集与识别系统、 激光器系统、 运动系统、 控制系统等, 充分考虑系统间的协调性、 兼容性以及结构的紧凑性和美观性, 确保图像采集、 识别、 定位、 激光头运动、 切割等工序有序高效地运行。

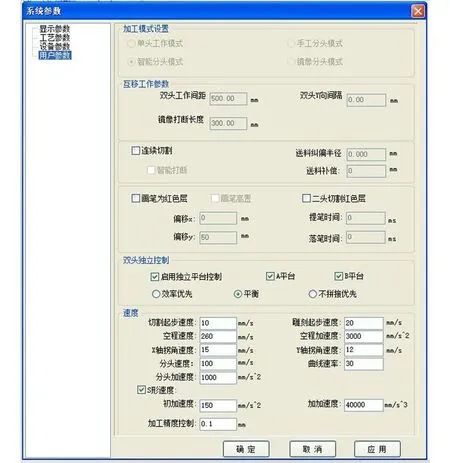

鞋服面料和工艺品裁剪切割时, 图像像素、激光头移动速度、 激光能量以及双激光头的位置精度等都是影响加工质量和加工效率的关键因素, 被加工的材料性质、 切割厚度和精度要求是影响工艺参数的最主要因素。 本项目通过改变伺服电机转速、 激光功率、 激光脉宽、 物镜焦距等关键参数, 研究这些参数对加工质量和加工效率的影响, 找出鞋服面料裁剪切割加工的最优工艺参数组合方案。 工艺参数控制及调试流程图如图6 所示,最优参数组合方案的设置界面如图7 所示。

图6 系统参数控制及调试流程图

图7 系统参数设置界面

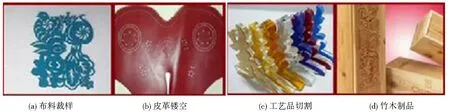

通过图像智能识别、 图像编辑、 工艺参数设置、 路径规划和数控切割加工应用, 双轨异步激光切割机可高效完成轮廓切割加工, 适用于大幅面的竹木、 玻璃、 塑料、 纸质材料、 布料、 皮革等材质的图案批量切割加工(如图8)。 经第三方检测机构测试, 双轨异步激光切割机可切割加工幅面大于1 100 mm*1 700 mm 的材料, 切割材料厚度可达2 mm, 加工精度优于±0.5 mm, 直线切割速度可达350 mm·s-1以上, 具有切割幅面大、速度快、 精度高、 材料适用范围广的特点。 配合自动送料系统, 双岗位激光异步切割系统的加工效率比单机头切割机提高了2 倍以上, 比双机头同步切割机提高了1 倍以上, 每台产品可减少劳动力2 人以上。

图8 双轨异步激光切割机切割加工效果图

5 结论

通过双轨异步激光切割系统的模块化设计、系统集成以及样机制作, 与其适应的软硬件系统的开发应用, 运行效果良好, 解决了无CAD 图的复杂结构实物仿形高效裁剪切割、 大幅面面料的高精度切割、 图像智能识别系统与数控系统无缝融合、 双岗位异步协同数控切割、 激光技术与自动化技术融合等关键技术问题。 系统适用于大幅面的竹木、 玻璃、 塑料、 纸质材料、 布料、 皮革等材质的批量、 高效切割加工, 可为相关行业装备的更新升级及解放劳动力提供技术支持, 产品具有广阔的应用前景。