石油焦应用及脱硫技术进展

2023-11-09黄旭君宋永一张舒冬蔡海乐

黄旭君, 宋永一, 于 洋, 丁 巍, 张舒冬, 蔡海乐, 马 锐

(1.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2.中国石化(大连)石油化工研究院有限公司,辽宁 大连 116000;3.中国石油抚顺石化分公司烯烃厂,辽宁 抚顺 113109)

石油焦是以减压渣油为主要原料,主要由炼厂整体物料平衡掺炼催化裂化油浆、乙烯焦油、炼厂污油及浮渣等石油系衍生原料,在延迟焦化或流化焦化等过程中的裂解和碳化而获得的[1]。石油焦本征结构致密,主要元素为碳,也含有其他杂原子如氮、硫、铁、锌、镉等[2]。石油焦按外形及性质可分为海绵焦(常用作燃料、还原剂、负极材料及预焙阳极)、弹丸焦(用于燃料)、针状焦(用于生产石墨电极及锂电负极原料)。

未经煅烧的石油焦俗称为生焦,在1 350 ℃左右的温度下煅烧后所得焦称之为煅后焦,两者的主要区别在于残余碳氢化合物(也称为挥发性物质)的含量不同[3]。按石油焦中硫质量分数不同,可将石油焦分为高硫石油焦(>3.0%)、中硫石油焦(1.5%~3.0%)、低硫石油焦(<1.5%),并将硫质量分数作为评价石油焦品质的重要因素。石油化工行业标准NB/SH/T 0527-2019 主要依据硫质量分数大小将石油焦分为1-3 号。其中,1 号硫质量分数不大于0.5%,2A 不大于1.0%,2B 和2C 不大于1.5%,3A 不大于2.0%,3B 不大于2.5%,3C 不大于3.0%。在实际工业生产过程中,硫质量分数小于3.0%的石油焦产量往往较小,现有标准不能满足实际需求,因此中国石油化工股份有限公司制定了相应的企业标准Q/SH PRD 392-2010,对石油化工行业标准进行了一定程度补充,将硫质量分数大于3.0%的石油焦分 为4-6 号。其 中,4A 不 大 于5.0%,4B 不 大 于7.0%,5 号不大于9.0%及6 号不大于12.0%。低硫石油焦主要用于锂电负极材料及预焙阳极,其附加值相对较高[4];高硫石油焦通常用作燃料及用于制备还原剂等低附加值产品[5]。

1 石油焦的相关概述

1.1 石油焦的市场情况

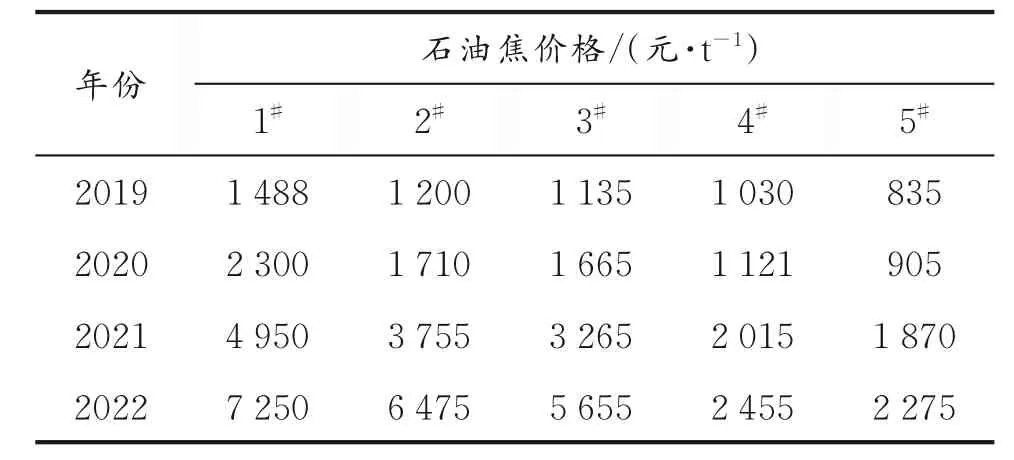

2022 年,国内石油焦产量为2 920.20 万t,进口石油焦1 843.96 万t[6]。由于国内炼厂加工高硫原油占比较大,进而导致国内低硫石油焦产量占比较小,高硫石油焦产量占比较大。近年来国内石油焦价格如表1[7]所示。

表1 近年来国内石油焦价格Table 1 Domestic petroleum coke prices in recent years

由表1 可见,近年来国内石油焦价格大幅度增加。其中,1#石油焦平均价格由2019 年的1 488 元/t增至2022 年的7 250 元/t,增加率高达387%,其价格已经明显高于汽油、柴油价格;5#石油焦价格也由2019 年 的835 元/t 涨 至2022 年的2 275 元/t,增加 率为172%。以上数据表明,高等级石油焦明显受到市场的追捧,它已经由过去的炼油副产品逐渐转变为炼厂精心打磨的“拳头”产品。

1.2 石油焦的用途

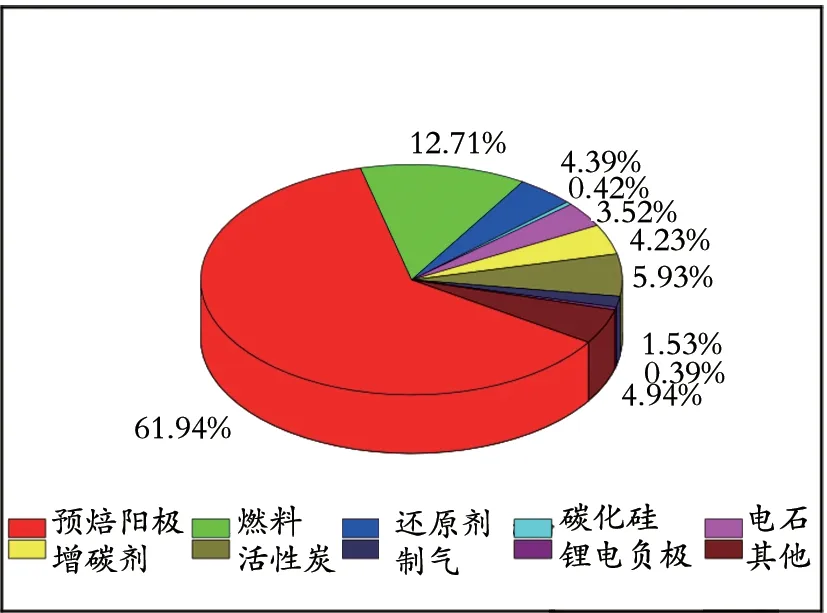

石油焦的用途广泛,属于大宗工业品,其用途主要有预焙阳极、燃料、还原剂(工业硅、钛白粉)、碳化硅、碳化钙制电石、增碳剂、锻造焦制造活性炭[8]、制气[9]及锂电负极材料。炼铝用预焙阳极是石油焦用量最大的产业[10],2022 年石油焦用作预焙阳极的用量约2 225 万t,预焙阳极用石油焦要求硫质量分数小于4.00%。锂离子负极材料是近年来新兴石油焦高附加值利用途径之一[11],2022 年锂离子负极材料用量约100 万t,由于石墨化工艺及石油焦碳质结构的影响,锂电负极材料用石油焦中硫质量分数要求必须小于1.50%。石油焦在不同领域的应用情况如图1 所示。

图1 石油焦在不同领域的应用情况Fig.1 Application of petroleum coke in different fields

由图1 可见,石油焦应用在预焙阳极的占比较大,约为61.94%。我国对国内原油催化油浆的研究颇多,但国外原油由于所含组分复杂,大多数油浆用于延迟焦化原料或作为燃料油出售[12]。在预焙阳极材料生产过程中,硫质量分数过高会增加预焙阳极的热脆性,降低阳极的产品质量。为了满足电解铝行业的要求,对高硫石油焦中的硫质量分数的控制也越来越严格。S.L.GAO 等[13]使用高温炉,对高硫石油焦脱硫,并对脱硫后的石油焦用于阳极材料的制备和性能进行了研究。研究发现,高温煅烧石油焦大大降低了硫质量分数,但脱硫后的石油焦产生了大量的孔隙,使阳极材料渗透率过大,从而对阳极的性能有不利影响。同时,石油焦中的金属质量分数也是影响石油焦价格的关键因素之一。目前加工原油劣质化,导致石油焦中硫质量分数及金属质量分数始终处于高位波动状态,对后续石油焦的高价值应用造成较大影响。

石油焦特别是普通石油焦作为锂电负极原料,是目前炼厂、各大负极及电芯企业关注的重点。由文献[14]可知,负极材料90%的来源为碳基材料,包括天然石墨、人造石墨、中间相炭微球等。人造石墨相比天然石墨具有较优的循环性能和低的膨胀系数,其作为负极材料性能优于天然石墨。目前,人造石墨主要来源于针状焦和普通石油焦,占据了80%以上的负极材料市场份额。石墨化后的石油焦具有良好的层状结构,作为锂电负极材料时其性能优于天然石墨和硬碳,既保留了石墨嵌锂的低电压平台,又具有硬碳较高的比容量[14-16]。普通石油焦主要以镶嵌结构为主,石墨化倾向低于针状焦,因此普通石油焦作为锂电负极材料其克容量、首次库伦效率及压实密度均低于针状焦,更适用于储能及对充放速率有需求的市场。然而,普通石油焦作为锂电负极材料,对其硫质量分数有相对严苛的要求,一般要求硫质量分数小于1.5%,而我国低硫石油焦资源相对紧缺,中、高硫石油焦产量相对较大,导致低硫石油焦始终供不应求。科研人员应将研究重点聚焦于高硫石油焦低硫化技术上。

1.3 石油焦中硫化物的危害

高硫石油焦中硫根据其组成可分为有机硫(质量分数大于99.8%)和无机硫,其中噻吩类是最常见的有机硫,主要附着在芳香碳骨架和芳香烃的侧链上[1]。高硫石油焦用作燃料时[17-19],燃烧过程中会生成大量温室气体、SOx及NOx气体,对环境及人类健康产生影响[20];高硫石油焦用作预焙阳极材料时,过量的硫化物会加速设备腐蚀,增大阳极电阻率、电解设备的电耗、阳极异常消耗;在电解过程中硫以SO2的形式排出,不仅增加环保处理成本,也使锻后焦真密度下降,烧损率提高,进而导致预焙阳极开裂[21-22];高硫石油焦作为锂电负极材料时,若石油焦中硫质量分数过高,则锂电负极材料会出现缺陷位,进而影响锂电负极材料的首次库伦效率;石油焦在石墨化过程中,若硫质量分数过高,则会干扰石墨化装置的平稳运行,严重时会产生喷炉。因此,为了保护环境、为大量的高硫石油焦寻找出路,有必要研发出环境友好、操作简单及价格低廉的高硫石油焦脱硫技术。

2 石油焦的脱硫方法

若石油焦中硫质量分数过高,则会对高附加值产品的生产造成不利影响。因此,石油焦脱硫已成为炼油及碳素行业亟待解决的问题。目前石油焦的脱硫方法主要有溶剂萃取脱硫法、高温煅烧脱硫法[23-24]、氧化脱硫法[25]、碱金属化合物脱硫法[26-28]、加氢脱硫法[29-31]、微生物脱硫法[3]、过程强化辅助脱硫法等。

2.1 溶剂萃取脱硫法

溶剂萃取脱硫法主要依据相似相溶原理,各种有机硫化物溶于对其具有选择性的溶剂,进而对石油焦中有机硫化物进行有效脱除。H.AL-HAJ IBRAHIM 等[32]以邻氯苯酚、吡啶、苯酚及糠醛等为溶剂,对石油焦中有机硫化物进行了脱除。C.R.PHILLIPS 等[33]以邻氯苯酚为萃取剂,对石油焦中硫的脱除进行了研究。结果表明,在石油焦初始硫质量分数为7.50%、剂焦质量比为10.0∶1.0、温度为160 ℃的条件下反应2.0 h,脱硫率仅为19.0%。P.AGARWAL 等[34]分别以四氯乙烯、邻氯苯酚为萃取剂,对石油焦中硫的脱除进行了研究。结果表明,石油焦初始硫质量分数为7.00%、以四氯乙烯为萃取剂、常温、剂焦质量比为17.0∶1.0、反应时间为2.0 h时,脱硫率为35.0%;以邻氯苯酚为萃取剂、常温、剂焦质量比为17.0∶1.0、反应时间为4.0 h 时,脱硫率为28.5%。以四氯乙烯为萃取剂时的脱硫率优于邻氯苯酚,是由于实验所用石油焦中稠环硫化物较少、交联程度较低,这些化合物更易于在较温和的反应条件下进行硫的脱除。传质扩散是影响石油焦脱硫率的关键因素之一,石油焦颗粒粒径越小,萃取剂与石油焦接触面积越大,传质越充分,溶解度越高,进而有机硫化物脱除越充分。总体来看,溶剂萃取脱硫法对高硫石油焦的脱硫率低,液固比大,反应时间较长;该方法产生大量的废溶剂,不仅会增加废溶剂处理成本,而且对环境也有一定的影响。

2.2 高温煅烧脱硫法

石油焦用作预焙阳极、负极材料及增碳剂时,“生焦”均需经过高温煅烧,以除去石油焦中的挥发分,提高石油焦的石墨有序程度,进而改善石油焦的电导率;在煅烧过程中石油焦中硫化物也被脱除,经煅烧后的石油焦称之为“熟焦”。工业上石油焦的煅烧温度一般在1 100~1 400 ℃[35-38],该温度下脱硫率可达到50.0%左右。在该温度区间,碳质结构开始重排;随着碳质结构的重排,石油焦中硫化物开始溢出;脱硫率不仅取决于煅烧最高温度,还取决于石油焦的粒径、煅烧气氛及最高温度下焦炭的停留时间。石油焦致密的结构和高结晶度导致其孔结构不发达、比表面积低,经高温煅烧后石油焦表面的焦油和碳氢化合物被去除,堵塞的微孔被打开,比表面积增大,进而有助于硫的脱除。H.J.ZHU 等[39]采用高温煅烧脱硫法,探究了高温处理对脱硫性能的影响。结果表明,当石油焦初始硫质量分数为0.81%时,煅烧后石油焦中的挥发分及石油焦表面的焦油和碳氢化合物被去除,石油焦的比表面积由2.67 m2/g 增加到59.00 m2/g,脱硫率为76.4%。高温煅烧脱硫法较溶剂萃取脱硫法拥有更高的脱硫率且不会产生废溶剂,然而高温煅烧脱硫法的生产能耗过高,且加工高硫石油焦时环保处理成本明显增加。高温煅烧脱硫法在工业实践中并不是以脱硫为主要目的,而是石油焦在作预焙阳极、负极材料及增碳剂时的必要工序,石油焦必须由“生焦”经高温煅烧后变成“熟焦”。目前,在“生焦”变“熟焦”的过程中,可以一定程度脱除石油焦中硫化物,是唯一可以在工业生产过程中进行有效脱硫的方法。但是,其脱硫效果与石油焦中硫化物赋存状态、煅烧工艺及石油焦碳质结构相关。高温煅烧脱硫法在操作温度及石油焦中硫质量分数过高时,硫化物易快速逸出,石油焦容易产生“晶胀”现象,进而使石油焦产生裂纹,因此石油焦的后续应用受到影响。

2.3 氧化脱硫法

石油焦中的硫化物主要为噻吩类硫化物,用氧化脱硫法可以将噻吩类硫化物氧化为砜类化合物,进而通过溶剂洗涤将其脱除。H2O2因氧化能力强被广泛应用于油品中硫化物的脱除,也被引入石油焦脱硫反应物系中,而杂多酸盐也因其优异的催化作用受到广泛关注。肖劲等[40]采用自制氧化性脱硫剂,对石油焦中的脱硫性能进行了研究。结果表明,在石油焦初始硫质量分数为3.39%、液固比为30 mL/g、反应温度为60 ℃、反应时间为12.0 h 的条件下,脱硫率可达75.0%。F.M.LI 等[5]以H2O2为氧化剂、1-丁基-3-甲基咪唑四氟硼酸盐离子液体为萃取剂,对石油焦脱硫进行了研究。结果表明,在常压及60 ℃的反应条件下,可将石油焦的硫质量分数由4.46%降至2.48%。但是,由于杂多酸盐的热稳定性较差而未广泛应用,该工艺还需要进行优化。文献[41]首先用季铵盐离子液体溶胀石油焦,使其石墨层间距加大,进而有利于氧化介质与石墨层中有机硫化物接触传质;然后,在773~1 073 K 时用H2O2进行氧化脱硫。结果表明,石油焦的硫质量分数由4.46%降至2.85%。黄惠阳等[42]以双氧水-羧酸为反应物系(双氧水为氧化剂,羧酸为催化剂),在石油焦初始硫质量分数为3.30%的条件下对石油焦进行了氧化脱硫。结果表明,在反应温度为60 ℃、反应18.0 h 后脱硫率为20.2%。分析其机理主要是利用-OOH 将噻吩氧化为溶于水或有机溶剂的砜,进而达到脱硫的目的。H.LIU 等[43]对多金属氧酸盐离子液体对石油焦的脱硫性能进行了研究。结果表明,在80 ℃及一个大气压条件下,高硫焦的硫质量分数由4.46%降至2.85%,脱硫率为36.1%,且没有SO2的产生。这是因为多金属氧酸盐离子液体独特的选择性氧化性能,使石油焦中的噻吩硫得以去除或被氧化为砜、亚砜等。J.H.GONG 等[44]使用磷钨酸季铵离子液体,对石油焦的脱硫性能进行了研究。结果表明,在反应温度为70 ℃的条件下,高硫石油焦的硫质量分数由4.46%降至2.76%。磷钨酸因其优异的氧化性和环境友好特性被应用于石油焦氧化脱硫中,季铵阳离子液体的相转移特性可以克服石油焦表面的疏水性,增大石油焦与水的接触面积,提高脱硫率。

在石油焦氧化脱硫反应体系中,因石油焦比表面积较小、基本无孔道结构,脱硫剂应选取小分子类氧化剂。选取小分子类氧化剂有利于提高其扩散速率,便于氧化剂与石油焦中硫化物位点接触传质。石油焦氧化脱硫的反应控制步骤应为外扩散,选取小分子氧化剂,分子越小,扩散速度越快,便于与石油焦中硫化物位点接触传质。石油焦氧化脱硫法反应条件相对温和,且对石油焦的本体结构影响较少,脱硫效率较高。但是,该方法存在剂液比较高、溶剂回收处理成本高、氧化性溶剂伴生的安全环保等问题,这些问题制约了该技术的工业应用。

2.4 碱金属化合物脱硫法

碱金属化合物如氢氧化钾、氢氧化钠,在较高温度条件下,与石油焦中的噻吩类硫化物发生反应,生成硫化物、硫酸盐、二氧化硫,可以有效脱除石油焦中的硫化物[45]。S.H.LEE 等[46]使用碱金属化合物,在石油焦初始硫质量分数为6.35%、N2气氛、剂焦质量比为4.0∶1.0、反应温度为550 ℃、反应时间为2.0 h的条件下,对石油焦的脱硫性能进行了研究。结果表明,反应后石油焦脱硫率为99.5%,灰分质量分数由1.25%降至0.14%。但是,碱金属化合物处理石油焦会改变石油焦的物理和化学结构,导致氧含量增加,目前还没有解决这一缺点的有效方法。M.H.WANG 等[47]使用NaOH,在石油焦初始硫质量分数为6.50%、惰性气氛、剂焦质量比为2.0∶1.0、温度为500 ℃、反应时间为2.0 h 的条件下,对石油焦的脱硫性能进行了研究。结果表明,反应后石油焦脱硫率为98.1%。S.J.CAO 等[48]使用NaOH,在石油焦初始硫质量分数为12.37%、真空、剂焦质量比为2.0∶1.0、反应温度为1 600 ℃的条件下,对硫的脱除进行了研究。结果表明,反应后石油焦脱硫率为98.5%。H.ASKARI 等[49]使用KOH 对硫的脱除进行了研究。结果表明,在石油焦初始硫质量分数为6.18%、剂焦质量比为1.5∶1.0、反应温度为600 ℃、反应时间为2.0 h 的条件下,石油焦脱硫率为84.3%。H.J.ZHU等[39]使用KOH 对石油焦的脱硫性能进行了研究。结果表明,在石油焦初始硫质量分数为0.81%、剂焦质量比为4.0∶1.0 时脱硫率可达96.3%。与NaOH相比,KOH 脱硫率高。但是,KOH 容易对石油焦进行插层造孔,形成由微孔和介孔组成的发达的孔结构[50-51],进而破坏了石油焦内部致密结构。

碱金属化合物脱除石油焦中硫化物,因为碱金属Na、K 的存在,对石油焦在预焙阳极的应用有较大影响。因此,在反应结束后对整个反应体系的纯化非常重要。在硫质量分数不变的条件下,随着石油焦中K、Na 含量的增加,石油焦的二氧化碳反应性逐渐提高,进而影响预焙阳极的品质。通过碱金属化合物脱除石油焦中硫化物,虽然石油焦中硫质量分数明显降低,但是KOH、NaOH 会对石油焦的本体结构造成较大破坏,使其难以适应后续的应用。

2.5 加氢脱硫法

加氢脱硫法是在H2气氛下用固定床对石油焦进行加氢处理的方法,该方法是目前炼油工业中最常见的脱硫方法。B.S.PARMAR 等[29]采用加氢脱硫与预氧化后加氢脱硫两种方式对石油焦的脱硫性能进行了对比研究。结果表明,在石油焦初始硫质量分数为6.80%、反应温度为760 ℃、反应时间为2.0 h的条件下,加氢脱硫的石油焦脱硫率为27.0%;经空气预氧化后再进行加氢脱硫的石油焦脱硫率为87.0%。这是因为石油焦经预氧化后,石油焦中有机硫化物形态被改变,由噻吩类硫化物转化为砜类有机硫化物,该类有机硫化物更容易加氢断键。I.MOCHIDA 等[52]采用加氢脱硫法对石油焦的脱硫性能进行了研究。结果表明,在石油焦初始硫质量分数为2.36%、反应温度为950 ℃的条件下,石油焦脱硫率为83.0%。加氢脱硫效果比较依赖温度,温度越高,石油焦的裂纹宽度与长度显著增加,H2通过裂纹进入石油焦内部,与有机硫化物的接触更加充分,从而使脱硫率得到提升。赵普杰等[53]在石油焦初始硫质量分数为5.79%的条件下,通过Na2CO3催化煅烧脱硫实验发现,H2气氛下的脱硫率比N2气氛下的脱硫率高20.0%。分析其主要原因:一是由于H2提供了反应所需的氢自由基,促进了H2S 的生成;二是H2S 是酸性气体,会与碱性物质发生反应,进而促进了H2S 的转化率。尽管石油焦加氢脱硫效果较好,但是石油焦中噻吩硫在加氢反应过程中需要更高的温度及氢分压,因此操作难度增加。现有工业加氢反应器的形式难以满足固相石油焦加氢需求,工业放大存在较大困难,因此该方法目前还处在探索性研究阶段。

2.6 微生物脱硫法

微生物脱硫法是一种在常温常压条件下,利用需氧及厌氧菌脱除石油焦中含硫杂环化合物的一种方法。它的基本原理是:微生物在进行代谢的过程中,往往通过有机物来获取能量,某些生理性质特殊的有机菌种对石油焦中的含硫化合物有一种极强的吸附消化能力,存在于有机相中的各种含硫有机化合物在多种微生物的协同作用下被分解,并被转变为各种不含硫的有机物与各种水溶性的含硫无机化合物,从而可以从有机相中分离出来。 P.AGARWAL 等[34]利用来自印度布巴内斯瓦尔的氧化亚铁酸性硫杆菌,对初始硫质量分数为1.65%的石油焦进行脱硫性能研究。结果表明,单纯使用氧化亚铁酸性硫杆菌的脱硫率为38.3%。微生物脱硫机制分为直接氧化及间接氧化。直接氧化时氧化亚铁酸性硫杆菌直接作用于石油焦中的二硫化亚铁;间接氧化时Fe2+首先被氧化为Fe3+,Fe3+与二硫化亚铁再发生反应,生成SO2+4。尽管微生物脱硫不会改变石油焦的本体结构,但是出于传质考虑,石油焦事先被破碎至小颗粒,这将影响石油焦的后续使用。同时,该方法还存在微生物培养周期长、特定菌种选择费时、废液处理难等问题。

2.7 过程强化辅助脱硫法

过程强化辅助脱硫法是在已有的脱硫法基础上加入超声波、微波辐照等技术手段的方法。超声波在液相反应体系中的空化作用,可以有效促进石油焦脱硫反应,提高反应效率;在微波辐照条件下,通过加强分子振动可提高脱硫效率。超声波在石油焦脱硫过程中的空化作用,可以清除石油焦表面的微小尘土及杂质,空化泡破裂产生的震荡波可以促进内部传质,使脱硫剂更容易进入石油焦微孔,从而与有机硫化物发生反应,进而提高脱硫率。G.WANG等[54]采用经预锻烧、H2O2处理及附加超声的湿法脱硫工艺处理高、中硫石油焦,对其脱硫性能进行了研究。其中,使用的天津石油焦及齐鲁石油焦的初始硫质量分数分别为7.12%、3.63%。结果表明,在未加超声波的条件下,天津石油焦的脱硫率为48.7%,齐鲁石油焦的脱硫率为42.9%;在加超声波条件下,当超声波频率为40 kHz 时,天津石油焦脱硫率为53.9%,齐鲁石油焦脱硫率为46.1%。可见,超声波对该石油焦脱硫反应物系具有辅助强化作用,相较于未加超声波,脱硫率提高至少7.4%。P.J.ZHAO等[55]通过Na2CO3煅烧及超声辅助的过程强化辅助脱硫法对初始硫质量分数为7.57%的石油焦的脱硫性能进行了研究。结果表明,未加超声辅助石油焦的脱硫率为73.4%,超声辅助氧化后脱硫率为93.6%。脱硫率的提高主要是因为超声波具有空化作用,在气泡破裂时产生的能量促进了氧化剂的分解,产生大量的自由基,促进了氧化反应的进行,进而提高了脱硫率。

微波辐照是在较低温度下通过直接加热物质内部,使石油焦中的分子剧烈振动,加强酸碱脱硫的过程,进而提高脱硫率[56]。黎志英等[57]采用Na2CO3微波煅烧脱硫对石油焦的脱硫性能进行了研究。结果表明,在石油焦初始硫质量分数为5.37%、微波功率为700 W、微波加热时间为0.5 h、加热温度为1 036 ℃、Na2CO3质量分数为25.00%的条件下,石油焦脱硫率为73.9%;在同样条件下,使用常规电加热煅烧的脱硫率为65.3%。这一结果表明,当微波作为过程强化的媒介,有利于脱硫率的提高。表2 为不同石油焦脱硫方法对比。

表2 不同石油焦脱硫方法对比Table 2 Comparison of desulfurization methods of different petroleum coke

综上,过程强化技术应用于石油焦脱硫过程中,可以明显提高石油焦脱硫率。业界在前期石油焦脱硫工作的基础上,发现单一的脱硫技术难以满足石油焦脱硫的需求,因此近年来在脱硫过程中,过程强化辅助脱硫法已经逐渐得到认可。但是,现有超声波设备及微波设备大型化,在工程上存在换能器及磁控管的大型化问题,难以满足现有石油焦脱硫的工业应用。针对超声波过程强化主要依据空化作用的本征机理,可以开拓思路,利用空化发生器替代超声波设备,有望实现工程放大。

3 结论与展望

石油焦的传统利用途径其附加值相对较低,近年来随着电动革命的兴起及“双碳”目标的确立,低硫高等级石油焦应用于锂离子负极材料,是近年来新兴的石油焦高附加值利用途径。2022 年,作为锂电负极材料的抚顺石油焦和大庆石油焦价格一度冲高至1 万元/t。预焙阳极材料是石油焦的最大宗应用,占比约为61.94%,具有低二氧化碳排放量及低空气反应性、低二氧化碳反应性的石油焦受到市场青睐。但随着国内外石油焦中硫质量分数的不断增加,适用于预焙阳极材料的低硫石油焦供应紧缺,为了满足电解铝中预焙阳极材料的不同需求且降低其成本,石油焦脱硫技术依然是目前研究的重点。无论是锂电负极材料用石油焦,还是高品质预焙阳极材料用石油焦,均对石油焦硫质量分数有严苛的要求。

石油焦脱硫是目前整个石化行业的技术难点,其难度不仅在于固体石油焦的脱硫技术本身,还应兼顾石油焦脱硫、工业放大及后续应用三者之间的平衡。通过对现有石油焦脱硫技术进行梳理可知,溶剂萃取脱硫法及微生物脱硫法均存在反应时间较长且脱硫率低的问题,这两种方法均不适用于工业大规模石油焦脱硫;加氢脱硫法由于其传质速率的限制、粒径过小无法使用固定床,因此现有固定床加氢装置难以满足石油焦加氢脱硫连续生产的需求,应选取便于石油焦颗粒流化的反应器形式。现有工业加氢反应器的形式难以满足固相石油焦加氢需求,尚有大量基础实验工作需要开展,因其工业放大存在较大困难,该技术路线目前还在实验室进行探索性研究,不具备工业化放大基础。碱金属化合物脱硫法是脱硫率相对较高的脱硫方法,但是现有常用的碱金属对石油焦本体结构破坏较大,并且碱金属用量较大,脱硫后石油焦的后续纯化存在较大的技术挑战。过程强化辅助脱硫法可以明显提高石油焦脱硫率,但是现有超声波设备及微波设备大型化,在应用于万吨级规模以上的工程时,换能器和磁控管容易出现问题,难以满足现有石油焦脱硫的工业应用。

从以上脱硫法中可以看出,氧化脱硫法耦合过程强化辅助脱硫法效果最好。氧化脱硫法有三点优势:一是其反应条件相对温和;二是基本不影响石油焦的本体结构,对石油焦后续应用影响较小;三是脱硫率尚可,其最高脱硫率为75.0%。因此,可以对氧化剂配方进行优化,降低剂焦质量比,耦合过程强化辅助脱硫法,对脱硫工艺进行优化,使用如空化发生器替代超声波起到过程强化的作用,使其脱硫率进一步提升,形成完整且可工业实施的高硫石油焦脱硫工艺技术路线。