钢铁厂高盐废水除氟技术的工程化应用研究实践

2023-11-09王文俊周伟

王文俊,周伟

(宝武水务科技有限公司,上海 201999)

1 项目概括

国内某综合性钢铁厂内,生产排放电厂脱硫废水、烧结制酸废水、焦化废水反渗透浓水,对厂内这三股废水实行零排放处理工程。然而上述废水中普遍存在氟离子这一特征污染物,这会导致零排放工程中膜系统的结垢污堵[1],蒸发结晶设备被腐蚀[2],末端产品盐中氟离子超标和盐品质不合规等一系列风险。因此,在零排放工程项目的实施过程中需要进行预处理高效除氟。然而目前国内少有对此类高盐废水的预处理除氟案例,这为该课题的工程研究实践提出了较高的挑战。

2 工艺流程

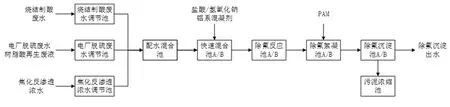

如图1工艺流程图所示,厂内烧结制酸废水送至烧结制酸废水调节池,电厂脱硫废水及树脂酸再生废液一同送至电厂脱硫废水调节池,焦化反渗透浓水送至焦化反渗透浓水调节池。这四类废水在不同的调节池内均质均量后,通过提升泵进入配水混合池,将三股废水调节池内废水混合;混合后自流流入快速混合池A/B,在此池内加入盐酸或氢氧化钠调节pH值,并加入铝系混凝剂;快速混合池A/B出水再进入除氟反应池A/B,在池内进一步充分混合反应,形成小的絮体颗粒;除氟絮凝池A/B内加入助凝剂PAM,在助凝剂作用下除氟反应池A/B出水中细小的絮体颗粒聚集形成更大的絮体,加速沉淀;最后在除氟沉淀池内大絮体通过沉淀实现泥水分离,底部污泥通过污泥泵送入污泥浓缩池,上清液进入系统内后道工艺。

图1 工艺流程图

3 工艺设计说明

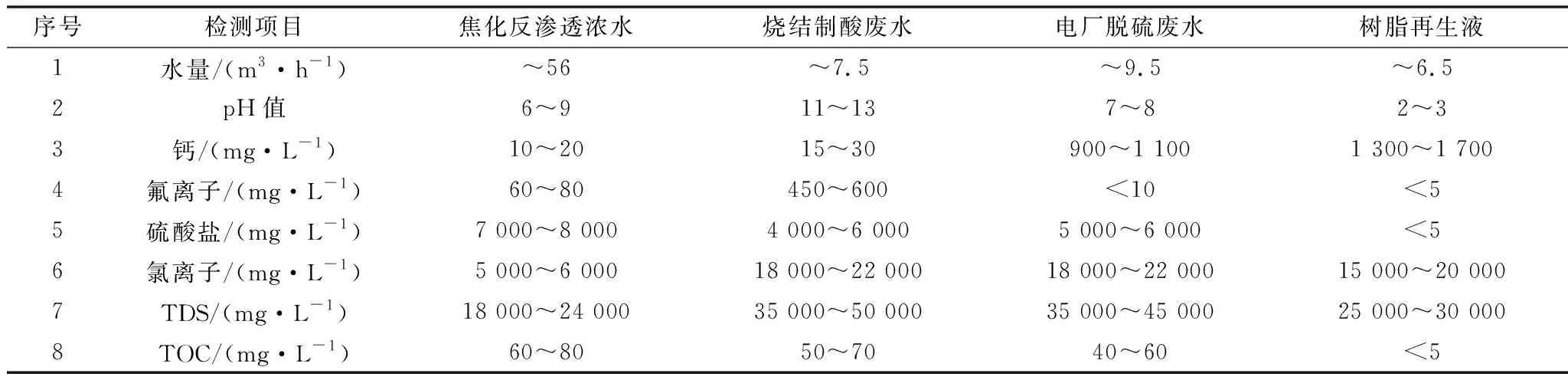

预处理除氟装置设计处理能力为80 m3/h。所处理废水水质如下(表1),根据不同废水水质特性,协同处理,将烧结制酸废水、电厂脱硫废水、树脂再生废液以及焦化反渗透浓水一同处理,起到酸碱中和、重金属离子与部分氟离子共沉淀,达到以废治废目的。此外利用铝系混凝剂进一步对废水中的氟离子进行配位交换、物理吸附和卷扫、电场压缩等作用,能够简单有效地去除废水中的氟离子[3]。在此提出采用三种方案进行除氟:(1)“PAC+PAM”除氟;(2)“硫酸铝+PAM”除氟;(3)“调碱沉淀”除氟。

表1 设计处理水量及水质

4 主要处理构筑物和设备

(1)焦化反渗透浓水调节池:混凝土水池,有效容积400 m3。

(2)烧结制酸废水调节池:混凝土水池,有效容积400 m3。

(3)电厂脱硫废水及树脂再生液调节池:混凝土水池,有效容积400 m3。

(4)配水混合池:用于混合多股废水,采用钢结构形式水池,防腐采用碳钢玻璃鳞片防腐,有效容积7.2 m3。

(5)快速混合池:分为A/B两个系列,用于调节pH值,加入混凝剂、除氟药剂等,采用钢结构形式水池。

(6)除氟反应池:除氟反应池分为A/B两个系列,快速混合池出水在此进一步混合反应,采用钢结构形式水池,每个系列有效容积6.4 m3。

(7)除氟絮凝池:除氟絮凝池分为A/B两个系列,用于加入絮凝剂,采用钢结构形式水池,每个系列有效容积9 m3。

(8)除氟沉淀池:除氟沉淀池分为A/B两个系列,大的絮体颗粒在除氟沉淀池内沉淀,采用钢结构形式水池,防腐采用碳钢环氧煤沥青防腐,每个系列有效容积44 m3。池内斜管长度1 000 mm,厚度≥1 mm,材质为PP材料。

(9)配水混合池搅拌器:三窄叶旋桨式,材质为碳钢衬胶;桨叶转速为80 r/min。快速混合池搅拌器:三窄叶旋桨式,材质为碳钢衬胶;桨叶转速为80 r/min。除氟反应池搅拌器:三窄叶旋桨式,材质为碳钢衬胶;桨叶转速为80 r/min。除氟絮凝池搅拌器:圆盘平直叶涡轮式,材质为碳钢衬胶;采用变频电机,桨叶转速为30~50 r/min。

(10)刮泥机:除氟沉淀池配套刮泥机,直径D=3.3 m。驱耙电动机为带有减速机的驱耙电动机,变频控制,刮泥耙行走外缘线速度为3~5 m/min。

5 运行处理效

采用PAC+PAM方案去除水体中氟离子的调试中,通过盐酸/氢氧化钠调节混合进水pH值,快速混合池投加PAC,除氟絮凝池投加PAM。在第1~5周,将混合进水pH值调节至7.5,投加4 000 mg·L-110% PAC,投加7 mg·L-1PAM,除氟效率达到77%~85%。在第6~9周,将混合进水pH值调节至7.5,投加2 000 mg·L-110% PAC,投加2 mg·L-1PAM,除氟效率达到53%~73%。在1~5周的调试运行中,对氟离子的去除效果明显,进水平均浓度为98 mg·L-1,出水平均浓度19.6 mg·L-1,平均去除率80%。在6~9周的热负荷调试运行中,进水平均浓度为113.7 mg·L-1,出水平均浓度46.3 mg·L-1,平均去除率59%。

上述结果表明,在反应池中较高浓度的PAC能够形成更多的絮体,去除更多的氟离子。根据表2第1~5周的结果,4 000 mg·L-110% PAC+7 mg·L-1PAM投加浓度,氟离子进水平均浓度为98 mg·L-1,出水平均浓度19.6 mg·L-1,每1 mg PAC可去除0.2 mg氟离子。根据第6~9周的结果,2 000 mg·L-110%PAC+2 mg·L-1PAM投加浓度,氟离子进水平均浓度为113.7 mg·L-1,出水平均浓度46.3 mg·L-1,每1 mg PAC可以除0.33 mg氟离子。更高的PAC投加量可以得到更佳的除氟效果,但是高浓度情况下单位PAC的氟离子去除量会降低,由于PAC浓度越高时,PAC自身对氟离子的去除也存在着竞争,最终在高浓度PAC投加情况下,导致单位除氟成本增加。对于源头水量大,通过投加较低剂量PAC,PAC的利用效率处于较高的水平,在去除部分的氟离子后,满足零排放系统运行中后续设备进水水质要求,药剂使用的经济性更佳。

表2 不同浓度“PAC+PAM”运行除氟效果

如表3在第10周采用硫酸铝作为混凝剂进行调试。调试中,对于四股混合废水使用硫酸铝作为混凝剂,发现其絮体疏松而质轻,沉降性较差,不易沉降,氟化盐厂的含氟废水中也有类似的实验现象[4]。调试中,絮体未能有效沉降,后续出水水质差,氟离子去除率低。对于使用高密池中利用混凝剂,采用混凝沉淀除氟的方法,药剂的选择及用量起了关键的作用。硫酸铝为低分子量盐;而PAC为通式为Aln(OH)mCl3n-m(n≤3m),是许多不同形态的氯化铝水解产物组合而成的高分子电解质形态化合物。PAC其高分子电解质的形态结构能够在投加进入水体后直接发生电性中和,吸附架桥等作用,并且受到原始水质的影响较小。在热负荷调试过程中,对于此类废水,采用PAC的使用效果优于采用硫酸铝的使用效果,其形成的矾花易于沉淀。

表3 “硫酸铝+PAM”除氟效果

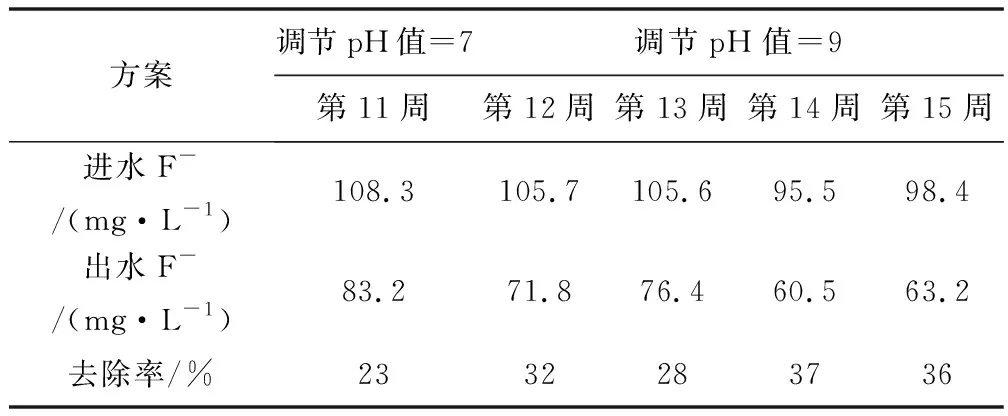

此外,在工程实践中利用废水自身“高硬高氟”特点,可以通过调碱沉淀工艺除氟。这几股废水中,脱硫废水及树脂再生废液中含有较高浓度的钙离子,制酸废水中含有较高浓度的氟离子,利用钙离子和氟离子的化学反应生成氟化钙沉淀可以去除含氟废水中的氟离子[5]。因此在快速混合池A/B调节废水pH值,利用重金属盐与氟离子自身反应沉淀,不额外增加除氟药剂和混凝剂,除氟絮凝池中投加2 mg·L-1PAM,进一步将絮体小颗粒团聚变大沉淀。在一些研究中,控制pH值对钙盐沉淀氟离子有较大的影响[6-7]。如表4热负荷调试汇中,当废水调节pH值至7时,氟离子去除率为23%。当废水调节pH值至9时,使得水体呈现碱性状态,氟离子去除率28%~37%,平均为33%。通过这四种废水不同的特性,并调节pH值至碱性,可以达到以废治废的目的,有效降低药剂使用量。由于废水中钙镁离子量有限,只能够去除小部分水体中的氟离子,若额外添加氯化钙、石灰乳等药剂则会给后段增加除硬负荷[8]。

表4 “调碱沉淀”的除氟效果

6 运行成本消耗核算

采用2 000 mg·L-110% PAC+2 mg·L-1PAM方案,除氟效率59%,按照10% PAC投加量为2 000 mg·L-1计算,PAC为10%的浓度,则每吨水需2 kg 10% PAC,10% PAC单价以0.45元/kg计算,则吨水PAC成本为0.9元/t计算;PAM为2 mg·L-1,PAM单价以25元/kg计算,则吨水PAM成本为0.05元/t;用于pH值调节的盐酸/氢氧化钠成本为0.2元/t。高密池电气设备消耗电能共12 kWh,废水处理量为80 m3/h,则吨水需要耗电为0.15 kWh,电费单价以0.8元计算,吨水电费为0.12元。污泥在钢铁厂内综合处置。则吨水药剂费用、电费共1.27元。

考虑调碱通过自身沉淀除氟,除氟效率为33%,控制氟离子出水为80 mg·L-1。PAM使用量为2 mg·L-1,PAM单价以25元/kg计算,则吨水PAM耗量价格为0.05元/t;吨水盐酸/氢氧化钠耗量为0.4元/t。吨水药剂费用为0.45元。污泥在钢铁厂内综合处置。电费同上,则吨水药剂费用、电费共0.57元。

四类废水的高盐高氟废水的预处理除氟中,药剂成本是占运行成本的主要方面。利用废水自身特性,通过调碱沉淀,则成本更低,但除氟效率较低,需要考虑到零排放项目末端浓缩后进一步除氟。

7 结论

对比氟离子的去除和药剂的使用量,保证系统整体的运行稳定性和经济性,利用PAC+PAM絮凝除氟能够有效去除氟离子,具有简单高效、操作稳定、出水水质好的优势。利用废水自身特性,使用调碱沉淀去除部分氟离子,在满足后续膜系统等稳定运行时,在系统工艺的末端、蒸发结晶前对浓缩废水进行除氟,能够减少前端大水量除氟处理的成本,但对运营管理能力提出了更高的要求。