南方地区原水藻类升高期间出厂水铝含量控制研究

2023-11-06胡小芳巢猛郭秋蕊刘清华陈伟钟

胡小芳, 巢猛, 郭秋蕊, 刘清华, 陈伟钟

(东莞市水务集团供水有限公司, 广东 东莞 523112)

目前, 国内的水源水藻类控制研究基本集中在水库水、 湖泊水等静态水体, 江河水作为流动水体关注较少, 但由于南方地区常有持续高温、 光照充足等现象, 在雨水较少、 上游来水量少等情况下江河水仍会滋生藻类。 近年来, 南方地区多个城市的江河原水均出现原水藻类升高的现象, 对水厂原水水质和工艺运行等造成了明显影响。 南方某市D江原水藻类升高时藻类数量升至平时的约20 倍,最高值约为8.2×106个/L, 水中优势藻类以硅藻、绿藻为主, 原水中微囊藻毒素-LR 未检出; 因藻类的光合作用将原水中的二氧化碳转化为有机物, 水中的二氧化碳减少, 水体碳酸盐平衡被打破、 碱度下降, 并生成氧气, 故原水藻类升高时其pH 值和溶解氧均明显升高[1-2], 原水pH 值从平时的6.9~7.0 升至7.5~9.0, 溶解氧质量浓度从平时的6~7 mg/L 升至10~13 mg/L。

D 江原水藻类升高对各水厂工艺和水质的主要影响有: 个别水厂原水有藻腥味; 藻类光合作用产生的氧气会在絮体中形成气泡[3], 沉淀池有矾泥上浮现象; 砂滤池过滤周期明显缩短及滤池易堵塞。投加粉末活性炭、 提高前加氯量、 调整滤池反冲洗参数等方法能较好地解决这些问题, 但各水厂均采用聚合氯化铝作为混凝剂, 由于铝是两性金属, 在碱性条件下混凝过程生成的悬浮态Al(OH)3会转化为溶解态AlO2-释放到水中[4], 故原水pH 值显著升高时, 滤后水和出厂水pH 值也明显升高, 进而导致出厂水中铝含量超过GB 5749—2022《生活饮用水卫生标准》规定的铝含量限值0.2 mg/L 的风险显著升高, 这是D 江原水藻类升高造成的最显著水质问题。 本文对D 江原水藻类升高时的出厂水铝含量控制方法进行研究, 为南方地区水厂在原水高藻期保障出水铝含量达标提供技术支撑。

1 材料与方法

1.1 试验方法

在原水藻类升高期间, 对不同工艺控制出水pH值和铝含量的效果进行了试验, 各工艺方案如下:

(1) 在A 水厂开展炭砂滤池和砂滤池降低水体pH 值和铝含量的对比试验。 试验期间原水pH 值为8.3~8.8, 铝的质量浓度为0~0.017 mg/L; 砂滤池进水pH 值为7.5 ~ 7.9, 铝的质量浓度为0.245 ~0.396 mg/L。 该水厂在砂滤之前采用管式静态混合器-网格絮凝池-平流沉淀池工艺, 投加聚合氯化铝作为混凝剂。 该水厂将2 格砂滤池改造成为炭砂滤池, 所有滤池均为普通快滤池池型, 单格处理规模均为5 000 m3/d, 单格过滤面积均为32.5 m2, 空床滤速约为6.4 m/h。 炭砂滤池装填双层滤料, 从下至上依次为石英砂滤层和颗粒活性炭滤层, 石英砂有效粒径约为0.9 mm, 厚度为0.4 m, 颗粒活性炭为8×30 目的煤质破碎炭, 厚度为1 m[5]; 砂滤池滤料为有效粒径约为0.9 mm 的石英砂, 厚度约为1.0 m。

(2) 在B 水厂开展臭氧-活性炭工艺的活性炭滤池降低出水pH 值和铝含量的试验。 试验期间原水pH 值为7.8 ~ 8.0, 铝的质量浓度为0 ~ 0.010 mg/L; 臭氧接触池进出水的pH 值和铝含量基本无变化, 臭氧接触池出水(即活性炭滤池进水)pH 值约为7.3, 铝的质量浓度为0.089~0.107 mg/L。 该水厂在臭氧-活性炭工艺之前采用管式静态混合器-网格絮凝池-平流沉淀池-V 型砂滤池处理工艺,投加聚合氯化铝作为混凝剂。 臭氧接触池接触时间为15.2 min, 臭氧投加量约为1.0 mg/L。 单格活性炭滤池面积为158.2 m2, 活性炭滤料为8×30 目的柱状破碎炭, 厚度约为2.0 m; 单格滤池处理规模为41 667 m3/d, 空床滤速约为11 m/h。

(3) 在C 水厂开展了砂滤池降低滤速对滤后水pH 值和铝含量影响的试验。 试验期间原水pH 值为8.0~8.2, 铝的质量浓度为0~0.013 mg/L; 砂滤池进水pH 值约为7.5, 铝的质量浓度为0.285~0.291 mg/L。 试验滤池为V 型砂滤池, 单格滤池过滤面积约为80 m2, 单格处理规模约为15 000 m3/d, 原滤速约为7.8 m/h, 通过供水调度降低该水厂生产负荷,将砂滤池滤速分别降至6.7、 4.7 m/h, 监测不同滤速下待滤水和滤后水pH 值和铝含量变化情况。

(4) 开展硫酸铝和聚合氯化铝混凝对出水pH值和铝含量影响的对比试验, 研究采用硫酸铝替代聚合氯化铝混凝降低出水pH 值和铝含量的效果。所用聚合氯化铝为水厂现用10% 液态聚合氯化铝,所用硫酸铝为7.5%液体硫酸铝。

1.2 分析方法

铝含量采用铬天青S 分光光度法进行测定;pH 值采用标准缓冲溶液比色法测定; 浊度采用HACH 台式浊度仪进行测定。

2 结果与讨论

2.1 炭砂滤池降低水体pH 值和铝含量试验

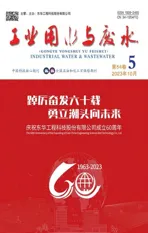

原水藻类升高期间, 在A 水厂开展炭砂滤池和砂滤池降低水体pH 值和铝含量的对比试验, 3天内取样监测5 次, 试验结果见图1。

图1 炭砂滤池和砂滤池进出水pH 值和铝含量变化情况Fig.1 Changes of pH values and aluminum content in inlet and outlet water of carbon sand filter and sand filter

试验期间, 原水pH 值为8.3~8.8, 待滤水pH值为7.5~7.9; 因混凝工艺投加铝盐作为混凝剂,铝盐的水解过程不断产生H+[6], 且水厂在原水藻类升高期间提高了前加氯量用于除藻, 使藻类的光合作用有所减弱, 故待滤水pH 值较原水有一定下降。砂滤后出水pH 值在7.4~7.5, 与待滤水pH 值相比有所下降, 这是因为该水厂砂滤池为生物砂滤池,滤层中有微生物生长和挂膜, 微生物利用水中的溶解氧对有机物进行有氧降解产酸[7]。 炭砂滤池出水pH 值显著低于砂滤池出水, 仅为7.0~7.1, 主要原因如下: 其一, 石英砂滤料表面相对光滑平整, 其附着的生物量远不及孔隙丰富的活性炭滤料[8], 待滤水溶解氧明显升高时, 炭砂滤池能更充分地发挥微生物的有氧降解作用; 其二, 炭砂滤池的活性炭滤料表面既存在酸性含氧官能团, 又存在碱性含氧官能团, 当炭砂滤池的进水呈碱性时, 活性炭表面的含氧官能团会结合水中的OH-调整进水pH 值,从而与活性炭pH 值的平衡点保持一致[9], 因此, 活性炭滤料对碱性进水有较强的pH 缓冲作用; 其三,目前水处理用的活性炭大都在800 ℃以上条件下活化, 在此条件下, 活性炭在水中吸附碱度[10]。

由于炭砂滤池出水pH 值显著低于砂滤池出水pH 值, 能显著促进待滤水中的溶解态AlO2-转化成悬浮态Al(OH)3并吸附于滤层中, 故除铝作用显著优于砂滤池。 试验期间, 砂滤池出水pH 值为7.4~7.5, 出水铝的质量浓度为0.162~0.190 mg/L,铝超标风险大; 而炭砂滤池出水水质稳定, 出水pH值为7.0~7.1, 出水铝的质量浓度仅为0.023~0.051 mg/L, 远低于国标限值0.2 mg/L。

2.2 臭氧-活性炭工艺降低水体pH 值和铝含量试验

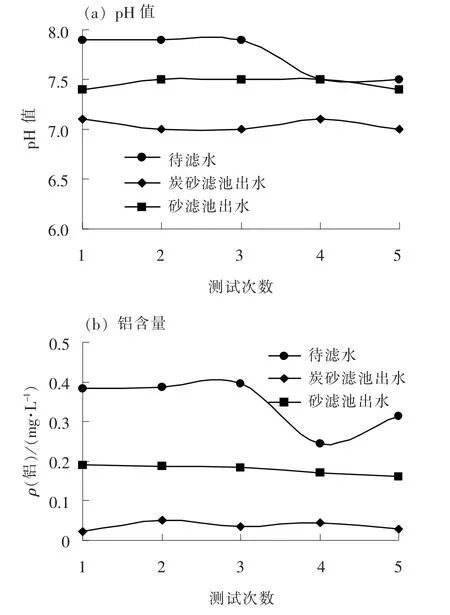

原水藻类升高期间, 在B 水厂开展了臭氧-活性炭工艺的活性炭滤池降低水体pH 值和铝含量的试验, 3 天内取样监测5 次, 试验结果见图2。

图2 活性炭滤池进出水pH 值和铝含量变化情况Fig.2 Changes of pH values and aluminum content in inlet and outlet water of activated carbon filter

试验期间, 原水pH 值为7.8~8.0, 铝的质量浓度为0~0.010 mg/L; 臭氧接触池进出水的pH 值和铝含量基本无变化, 臭氧接触池出水(即活性炭滤池进水)pH 值约为7.3, 铝的质量浓度为0.089 ~0.107 mg/L; 经活性炭滤池后, 出水pH 值和铝含量进一步降低, 出水pH 值降至7.0~7.1, 出水铝的质量浓度降至0.061 ~ 0.078 mg/L, 铝含量降低幅度约30%。 表明臭氧-活性炭工艺的活性炭滤池对其弱碱性进水有一定的pH 缓冲作用, 经活性炭滤池处理后出水pH 值和铝含量进一步降低。

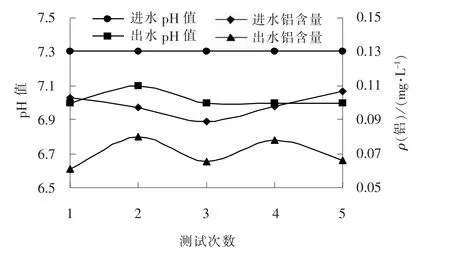

2.3 砂滤池降低滤速试验

原水藻类升高期间, 在C 水厂开展了砂滤池降低滤速对滤后水pH 值和铝含量影响的试验。 该水厂砂滤池原滤速为7.8 m/h(滤速①), 通过供水调度降低该水厂生产负荷以降低砂滤池滤速, 第一次降低滤速至6.7 m/h(滤速②)并持续2 d, 第二次降低滤速至4.7 m/h(滤速③)并持续3 d。 试验期间,原水pH 值为8.0~8.2, 铝的质量浓度为0 ~ 0.013 mg/L; 砂滤池进水pH 值约为7.5, 铝的质量浓度约为0.285~0.291 mg/L。 3 个不同滤速条件下的待滤水和滤后水pH 值和铝含量均值见图3。

图3 不同滤速条件下砂滤池进出水pH 值和铝含量变化Fig.3 Changes of pH value and aluminum content in inlet and outlet water of sand filter under different filtration rates

由图3 可知, 该水厂砂滤池滤速由7.8 m/h 降至6.7 m/h 时, 滤后水pH 值和铝含量无明显变化;滤速继续下降至4.7 m/h, 滤后水pH 均值由7.4 降至7.3, 滤后水铝的质量浓度均值从0.193 mg/L 降至0.137 mg/L, 表明降低砂滤池滤速至4.7 m/h,可强化滤层中微生物对有机物的有氧降解及产酸作用, 砂滤池可更好地发挥除铝作用。

2.4 硫酸铝混凝试验

2.4.1 小试试验

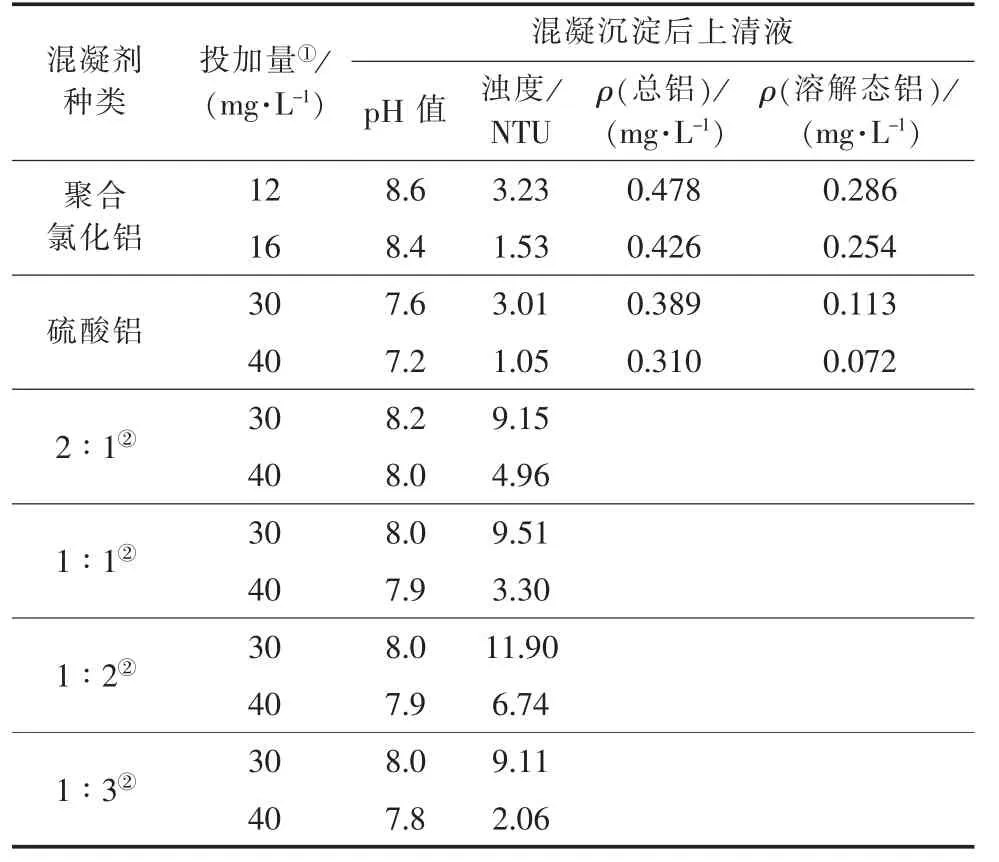

将原水pH 值调至9.0(浊度为12.9 NTU, 铝的质量浓度为0.007 mg/L), 将水厂现用10% 液态聚合氯化铝和7.5% 液体硫酸铝按一定比例配成混合混凝剂, 开展聚合氯化铝混凝、 硫酸铝混凝、 混合混凝剂混凝的烧杯试验对比, 结果见表1。 本试验中沉淀后上清液中的溶解态铝含量是指该上清液用0.45 μm 滤膜过滤后所检测的铝含量; 沉后水悬浮态铝可通过水厂过滤工艺去除, 但溶解态铝无法通过水厂过滤工艺去除。

表1 聚合氯化铝、 硫酸铝、 混合混凝剂的混凝烧杯试验对比Tab.1 Coagulation beaker tests of polyaluminum chloride,aluminum sulfate and mixed coagulant

由表1 可知, 本试验条件下, 采用聚合氯化铝混凝, 沉后水溶解态铝含量已超标, 而采用硫酸铝混凝, 沉后水溶解态铝明显下降、 未超标; 与聚合氯化铝相比, 采用硫酸铝混凝, 能显著降低沉后水pH 值和溶解态铝含量, 这是因为硫酸铝为强酸弱碱盐, 在水中水解后水体pH 值下降较显著, 能显著抑制溶解态铝释放, 而聚合氯化铝在制备阶段已发生水解聚合[6], 混凝后的pH 值下降幅度相对较小。

聚合氯化铝和硫酸铝混合配比时, 没有单独硫酸铝混凝后pH 值下降幅度大, 且沉后水浊度相对较高, 混凝效果明显不如单独硫酸铝或聚合氯化铝混凝; 在试验过程中还观察到所有配比的聚合氯化铝和硫酸铝混合原液均有较多白色颗粒沉淀生成,且发现该白色颗粒沉淀不溶于酸和碱。 这是因为国内聚合氯化铝大多以铝矾土和铝酸钙为主要原料制备而成[11-12], 聚合氯化铝产品普遍含有氯化钙成分,与硫酸铝发生化学反应生成白色颗粒状的硫酸钙沉淀; 且硫酸铝为强酸弱碱盐, 硫酸铝原液的pH 值比聚合氯化铝原液更低, 两者混合, 可能出现聚合氯化铝的解聚。 因此, 将聚合氯化铝和硫酸铝混合, 两者的混凝效能均降低, 混凝效果相对较差。

2.4.2 水厂试验

将A 水厂的混凝剂储药池中的聚合氯化铝原液排空, 并对混凝剂投加系统(包括储药池池体、储药池进药管道和进药阀、 储药池出药阀及出药管道、 投加泵、 投加泵至投加点的管道)进行全方面清洗, 以清除投加系统中的残余聚合氯化铝。 在储药池中注入7.5% 硫酸铝原液, 开展了持续数周的硫酸铝混凝试验。

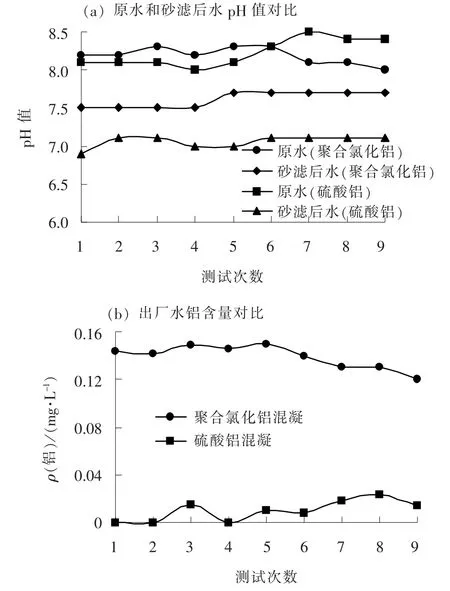

投加硫酸铝期间, 平均投加量约为27 mg/L;而相近水质条件下聚合氯化铝平均投加量为12 mg/L(均以商品质量计)。 投加聚合氯化铝和硫酸铝期间的水质情况对比见图4。

图4 不同混凝剂条件下的水质情况对比Fig.4 Comparison of water quailty under different coagulant conditions

因水厂须保障供水水质达标, 故在投加聚合氯化铝条件下出厂水铝含量虽未超标但达预警值(预警值约为0.15 mg/L)时就开展该试验, 以及时验证硫酸铝混凝的生产运行效果。 使用聚合氯化铝混凝期间, 原水pH 值为8.0~8.3, 均值为8.19; 砂滤后水pH 值为7.5~7.7, 均值为7.61; 出厂水铝的质量浓度为0.12~0.15 mg/L, 均值为0.139 mg/L。切换为硫酸铝混凝期间, 原水pH 值8.0~8.5, 均值为8.22; 砂滤后水pH 值为6.9 ~ 7.1, 均值为7.06; 出厂水铝的质量浓度在0.023 mg/L 以下, 均值为0.010 mg/L。 表明在原水藻类升高时期, 用硫酸铝替代聚合氯化铝混凝, 能显著降低出水pH 值和铝含量, 保障出厂水铝含量达标。 本试验期间,硫酸铝和聚合氯化铝的单位水量药剂成本分别约为0.016 7 元/m3和0.008 5 元/m3, 硫酸铝的投加量和投加成本均约为聚合氯化铝的2 倍。

在原水藻类升高期间, 将混凝剂由聚合氯化铝切换为硫酸铝, 已在南方某市水厂进行推广应用,发挥了较显著的水质保障作用。 与投加二氧化碳、盐酸等方法相比, 该法操作简便, 无需新增设备,对水处理构筑物和设备无明显腐蚀, 效果良好。

3 结论

(1) D 江原水藻类升高期间, 在常规工艺水厂, 将砂滤池改造成炭砂滤池, 炭砂滤池对碱性进水的pH 缓冲作用和除铝作用显著优于砂滤池, 能够保障出厂水铝含量达标。 在有臭氧-生物活性炭深度处理工艺的水厂, 经活性炭滤池后, pH 值和铝含量进一步降低。

(2) D 江原水藻类升高期间, 将混凝剂由聚合氯化铝切换为硫酸铝, 能显著降低出厂水铝超标风险、 保障出厂水铝含量达标, 且操作简便, 无需新增投加设备, 应用效果良好。 实施过程中不宜将聚合氯化铝和硫酸铝混合, 两者相互作用产生的白色颗粒物易堵塞投加管道及设备, 且会降低混凝剂的混凝效能。

(3) 砂滤池滤速由7.8 m/h 降至4.7 m/h 时, 滤后水铝的质量浓度均值从0.193 mg/L 降至0.137 mg/L, 表明降低砂滤池滤速可强化其除铝作用, 必要时可作为水厂迅速降低出厂水铝含量的应急措施。