橡胶助剂CBS 生产废水处理工程实例

2023-11-06朱亚飞李文达杨伟纳刘峻

朱亚飞, 李文达, 杨伟纳, 刘峻

(1.郑州亿众环境科技有限公司, 郑州 450006; 2.江苏润环环境科技有限公司河南分公司, 郑州 450006)

1 工程概况

橡胶助剂CBS 是一种硫化促进剂, 规模生产中常以促进剂2-巯基苯并噻唑(以下简称M)与环己胺为原料, 在氧化剂作用下反应制得[1]。 CBS 生产废水普遍特点为含盐量高、 COD 含量高、 可生化性差, 导致废水处理成本高, 企业废水处理压力较大。 河南某橡胶助剂生产企业年产3 万t 橡胶助剂CBS 项目, 废水中主要污染物有M、 苯并噻唑类、 环己胺、 树脂(原料M 中带入, 绝大部分为苯并噻唑)、 氯化钠等, 主要污染物分子结构复杂,污染物浓度高, 废水含盐量高, 直接生化处理效果较差。 废水经生产车间MVR 蒸发后大部分盐分可以去除, 但有机物含量仍然很高。 设计采用铁碳微电解-芬顿氧化-ABR 厌氧-A/O-混凝沉淀-多介质过滤组合工艺, 出水达到GB 8978—1996《污水综合排放标准》中的二级标准。 本文介绍了该工程的工艺流程、 设计和运行参数及处理效果, 可为类似项目废水处理提供参考。

2 设计水量、 水质

2.1 设计水量

本工程废水设计规模为350 m3/d。

2.2 设计进出水水质

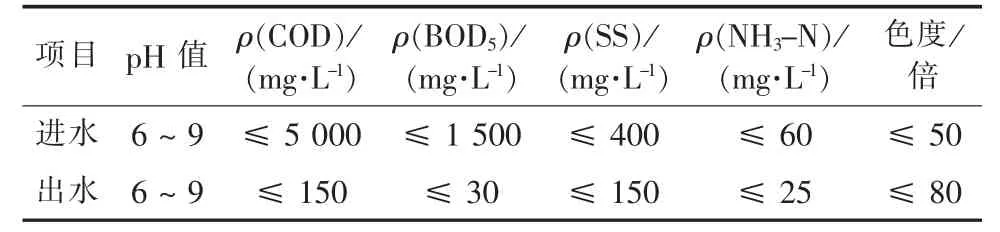

本工程废水主要来源于CBS 生产线, 废水中主要污染物有M、 苯并噻唑类、 环己胺、 树脂、 氯化钠等, 成分复杂且浓度较高。 经处理后主要污染物指标需满足GB 8978—1996 二级标准。 该项目设计进出水水质见表1。 废水中COD、 BOD5、 NH3-N浓度较高, B/C 约为0.3, 可生化性较差, 属高浓度、 低生化性废水, 处理难度较大, 对处理工艺要求较高。

表1 设计进出水水质Tab.1 Design influent and effluent water quality

3 废水处理工艺

3.1 处理工艺选择

橡胶助剂生产废水处理常用的工艺涉及蒸发、萃取、 吸附、 催化氧化、 芬顿氧化、 生化法等[2]。根据对类似工程的研究, 结合本工程进出水水质情况及主要污染物成分, 从经济性和稳定达标角度综合考虑采取以下处理措施: 预处理采用铁碳微电解-芬顿氧化工艺, 降解有机物的同时可提高废水的可生化性[3-7]; 生化处理采用ABR 厌氧-A/O 工艺, 进一步提高废水的可生化性, 保证系统良好的脱碳除氮效果[8-10]; 深度处理采用混凝沉淀-多介质过滤工艺, 进一步去除废水中的胶体和悬浮物等, 确保出水稳定达标; 最终确定本工程采用铁碳微电解-芬顿氧化-ABR 厌氧-A/O-混凝沉淀-多介质过滤组合工艺。

3.2 处理工艺流程

工艺流程如图1 所示。 CBS 生产废水经车间预处理后流入调节池, 调节水量、 均匀水质后进入铁碳微电解塔和芬顿氧化池进行预处理, 对难降解大分子有机物进行氧化处理, 使其开环断链, 分解为易降解的小分子有机物, 去除部分COD 的同时提高废水的可生化性。 经预处理后的废水进入ABR厌氧池, ABR 厌氧池是由多个反应室串联而成的高效反应器, 废水在反应器内沿折流板作上下流动, 依次通过每个反应室的污泥床, 废水中的有机物通过与微生物接触而得到去除, ABR 具有水力条件好、 生物固体截留能力强、 生物种群分布好、结构简单、 启动速度快等优良性能[11]。 经ABR 处理后废水可生化性进一步提高, 而后进入A/O 系统, 经缺氧、 好氧反应去除废水中大部分的COD、NH3-N 等污染物。 最后经混凝沉淀-多介质过滤深度处理, 去除水中胶体、 悬浮物等污染物, 确保出水达到排放标准。 芬顿氧化池排泥、 二沉池排泥及混凝沉淀池排泥在污泥浓缩池进行初步浓缩, 再经脱水车间脱水设施处理后形成泥饼, 外运处置。

图1 工艺流程Fig.1 Process flow

4 主要构筑物设计参数及设备配置

(1) 调节池。 1 座, 尺寸为11.0 m × 7.0 m ×5.0 m, 有效容积为350 m3, 水力停留时间为24 h。配置提升泵2 台, 1 开1 备, 单台流量为14.6 m3/h。

(2) 铁碳微电解塔。 2 座, 串联运行, 单座尺寸为φ3.0 m×5.0 m, 总有效容积为58.3 m3, 反应时间为4 h, 填料层高度为2.1 m, 铁碳填料(铁碳体积比为1 ∶1)用量为14.8 m3。 配置pH 值控制系统1 套, 控制反应pH 值为3; 曝气系统1 套, 曝气量为0.75 m3/min(气水比为3 ∶1)。

(3) 芬顿氧化池。 2 座, 并联运行, 单座尺寸为12.0 m×1.8 m×1.8 m, 单座有效容积为32.8 m3,总停留时间为4.5 h, 其中氧化反应段反应时间为2.0 h, 中和及絮凝段反应时间为0.5 h, 沉淀时间为2.0 h。 配置双氧水加药系统1 套(设计27.5% 双氧水最大加药量为30 L/h), 硫酸亚铁加药系统1套(设计Fe2+最大加药量为16 kg/h), 氢氧化钠加药系统1 套(设计最大加药量为4 kg/h), PAM 加药系统1 套(设计最大加药量为6 mg/L), pH 值控制系统2 套, 控制氧化反应pH 值为4, 中和反应后pH值为6.5 ~7.5。

(4) ABR 厌氧池。 2 座, 并联运行, 单座尺寸为6.0 m×6.0 m×5.0 m, 单座分4 格, 每格尺寸为3.0 m×3.0 m×5.0 m, 平均水深为4.5 m, 填料层高度为3.0 m, 水力停留时间为22 h, 容积负荷为1.4 kg[BOD5]/(m3·d), 上升流速为1.2 ~ 1.6 m/h。配置厌氧回流泵4 台, 2 开2 备, 设计回流比为50%~100%; 磷酸二氢钾投加系统1 套(设计最大加药量为6 mg/L, 以P 计)。

(5) A/O 系统。 2 座, 并联运行, 单座尺寸为16.5 m×6.0 m×5.0 m, 设计污泥浓度为4 500 mg/L。缺氧段尺寸为6.0 m × 5.5 m× 5.0 m, 有效容积为151.8 m3, 水力停留时间为20.8 h, 脱氮负荷设计取值0.04 kg[]/(kg[MLSS]·d)。 好氧段尺寸为11.0 m×6.0 m×5.0 m, 有效容积为297 m3, 水力停留时间为40.7 h, 污泥负荷设计取值0.08 kg[BOD5]/(kg[MLSS]·d)。 控制A/O 系统溶解氧浓度, 其中A池ρ(溶解氧)<0.5 mg/L, O 池末端ρ(溶解氧)=2 ~3 mg/L。 缺氧段配置潜水推流装置2 台, 单台功率为1.5 kW; 好氧段配置微孔曝气头350 套, 混合液回流泵4 台, 2 开2 备, 设计混合液回流比为300%~400%。

(6) 二沉池。 1 座, 尺寸为φ5.0 m × 3.0 m,辐流式, 表面负荷为0.74 m3/(m2·h), 沉淀时间为1.5 h, 有效水深为1.1 m。 设刮泥机1 套, D =5.0 m, 污泥回流泵2 台, 1 开1 备, 设计污泥回流比为50%~100%。

(7) 混凝沉淀池。 1 座, 反应段尺寸为3.0 m×2.0 m×3.0 m, 沉淀段尺寸为6.0 m×3.0 m×5.0 m,反应时间为1 h, 沉淀池表面负荷为0.81 m3/(m2·h)。 反应段配置搅拌器2 台(单台功率为0.75 kW), 配置PAC 加药系统1 套(设计最大加药量为50 mg/L), 配置PAM 加药系统1 套(设计最大加药量为5 mg/L); 沉淀段配置斜管填料18 m3, 配置排泥泵2 台, 1 开1 备, 单台流量为10 m3/h。

(8) 多介质过滤器。 2 台, 1 用1 备, 单台尺寸为φ1.6 m×4.8 m, 滤速为7.26 m/h。 采用石英砂(粒径为0.5 ~1.0 mm, 厚度为1.0 m)和活性炭(粒径为1.0 ~3.0 mm, 厚度为0.5 m)作为滤料。 配置反冲洗水泵2 台, 采用清水反冲洗方式, 反冲洗强度为12 L/(m2·s)。

(9) 污泥处理系统。 1 套, 包含污泥浓缩池1座, 尺寸为φ5.0 m×3.5 m, 辐流式, 设污泥浓缩机1 套, D =5.0 m; 污泥螺杆泵2 台, 单台流量为10 m3/h, 1 用1 备; 厢式压滤机1 台, 过滤面积为30 m2。

5 设计特点

(1) 该项目废水有机物浓度较高且可生化性较差, 设计预处理采用铁碳微电解-芬顿氧化工艺,大幅度降低COD、 BOD5等主要污染物的同时可提高废水的可生化性, 有利于提升后续生化处理效果。

(2) 针对预处理出水COD 浓度偏高、 可生化性偏低的情况, 设计采用ABR 厌氧工艺, 充分发挥厌氧生化特点, 以较低运行成本达到降低COD、 提高废水可生化性的目标, 减轻后续好氧生化压力。

(3) 深度处理采用混凝沉淀-过滤工艺, 进一步去除废水中的悬浮物、 胶体等, 确保出水满足GB 8978—1996 二级标准要求, 出水水质稳定达标。

6 运行效果

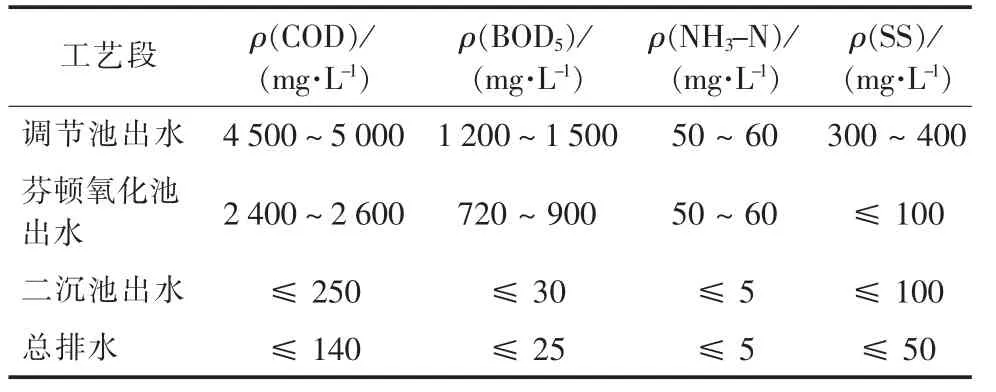

经过60 d 调试, 各系统出水水质指标趋于稳定, 其中铁碳微电解-芬顿氧化预处理系统调试7 d, 铁碳微电解控制反应pH 值为3.0, 芬顿氧化药剂投加量为双氧水24 L/h, Fe2+14.5 kg/h; 生化段ABR 厌氧-A/O 调试50 d, ABR 内回流比控制在50%, A/O 污泥回流比为100%, 混合液回流比为400%; 混凝沉淀-多介质过滤深度处理系统调试3 d, 其中混凝反应PAC 加药量为40 mg/L, PAM 加药量为3 mg/L。 连续5 d 于同一时间段取调节池出水、 芬顿氧化池出水、 二沉池出水、 总排水水样进行分析检测, 主要处理出水水质见表2。

表2 各主要处理单元出水水质Tab.2 Effluent water quality of each main treatment unit

实际运行结果表明, 各系统处理能力均达到设计水平, 其中铁碳微电解-芬顿氧化预处理系统对COD 的去除率稳定在50%左右, 生化段ABR 厌氧-A/O 系统对COD、 NH3-N 的去除率均在90%以上, 混凝沉淀-多介质过滤深度处理系统对COD的去除率在35% 以上, 排水口主要污染物指标均可以稳定达到排放标准要求。

7 投资及运行费用

项目投资约为425 万元, 其中直接投资部分约为390 万元, 间接投资部分约为35 万元。 运行费用约为8.0 元/m3, 其中电费2.1 元/m3, 药剂费5.2元/m3, 人工费0.7 元/m3。

8 结语

(1) 针对橡胶助剂CBS 废水水质特点, 采用铁碳微电解-芬顿-ABR 厌氧-A/O-混凝沉淀-多介质过滤组合工艺进行处理, 结果表明, 系统运行稳定且处理能力均能达到设计水平, 在进水ρ(COD) =4 500 ~5 000 mg/L, ρ(NH3-N) =50 ~60 mg/L 的条件下, 出水ρ(COD) ≤140 mg/L, ρ(NH3-N)≤5 mg/L, 出水可稳定达到GB 8978—1996 二级标准。

(2) 根据运行结果, 当铁碳微电解反应pH 值为3.0, 芬顿氧化双氧水投加量为24 L/h、 Fe2+投加量为14.5 kg/h 时, 铁碳微电解-芬顿氧化系统对COD 的去除率可达到50%。 因废水中污染物成分较为复杂, 建议类似项目废水处理工程可采用铁碳微电解-芬顿氧化工艺进行预处理, 以解决废水浓度高且可生化性较差的问题, 并结合废水实际情况对工艺参数进行优化。