BIOLAK-L 工艺脱氮除磷提标改造工程实例

2023-11-06朱大成柴春省闫广强王宇健秦承刚

朱大成, 柴春省, 闫广强, 王宇健, 秦承刚

(1.山东省枣庄生态环境监测中心, 山东 枣庄 277800; 2.枣庄市工程质量安全服务中心, 山东 枣庄 277800;3.滕州生态环境监控中心, 山东 滕州 277500; 4.山东省烟台生态环境监测中心, 山东 烟台 264000)

BIOLAK-L 工艺是基于多级A/O 理论和非稳定理论的污水处理工艺[1], 自20 世纪70 年代在德国首次投入工程应用以来, 因其集厌氧、 曝气、 沉淀、 稳定于一体, 具有结构简单紧凑, 建设费用低, 独特的浮链式曝气系统维护方便简单, 生化系统污泥浓度高、 污泥负荷低、 泥龄长、 产泥量少等优点[2], 曾经在我国城镇污水处理厂得到推广应用。 随着国家对城镇污水处理厂排放标准的提高,原BIOLAK-L 工艺设计已不能满足新排放标准的要求, 尤其是工艺运行不稳定, 脱氮除磷效率低等问题亟需解决, 很多污水处理厂面临提标改造的压力。

本文对BIOLAK-L 存在的工艺缺陷进行了分析论证, 提出了充分利用现有构筑物进行提标改造的工艺技术路线, 改造后出水各项指标均优于新排放标准要求, 且减少了工程占地及改造工程量, 降低了投资费用及运行成本, 对类似城镇污水处理厂的提标改造具有一定的借鉴性。

1 工程概况

山东某城镇污水处理厂接纳城区居民生活污水和园区企业废水, 其中约70%为生活污水, 30%为工业废水, 设计规模为4 万m3/d, 采用BIOLAK-L工艺及配备WOX 系统的浮链式曝气设备, 于2008年投产运行, 设计尾水排放执行GB 18918—2002《城镇污水处理厂污染物排放标准》一级B 标准。

该厂位于南水北调东线重点保护区域, 为了满足调水水质需要, DB37/ 3416.1—2018《流域水污染物综合排放标准第1 部分: 南四湖东平湖流域》要求其沿线污水处理厂执行GB 18918—2002 一级A标准。 多年来, 该厂原处理工艺对BOD5、 NH3-N的去除效果能满足一级A 标准, 而对TN、 TP 去除效率低, 难以达到新的排放要求, 因此实施脱氮除磷提标改造迫在眉睫。

2 原工艺设计及运行存在问题

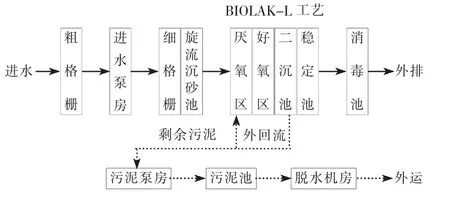

2.1 原工艺流程

污水处理厂原工艺流程见图1, 污水先经粗细格栅、 进水泵房、 旋流沉沙池预处理后, 与外回流污泥一同进入BIOLAK-L 工艺单元, 依次经过厌氧、 好氧处理, 实现对COD、 氮、 磷的去除[3], 再经二沉池进行泥水分离, 部分污泥经吸泥机、 回流渠排到厌氧区首端, 沉淀池出水流经稳定池、 紫外线消毒池后排放, 剩余污泥通过污泥脱水机房脱水成饼后外运处置。

图1 污水处理厂原工艺流程Fig.1 Original process flow of sewage treatment plant

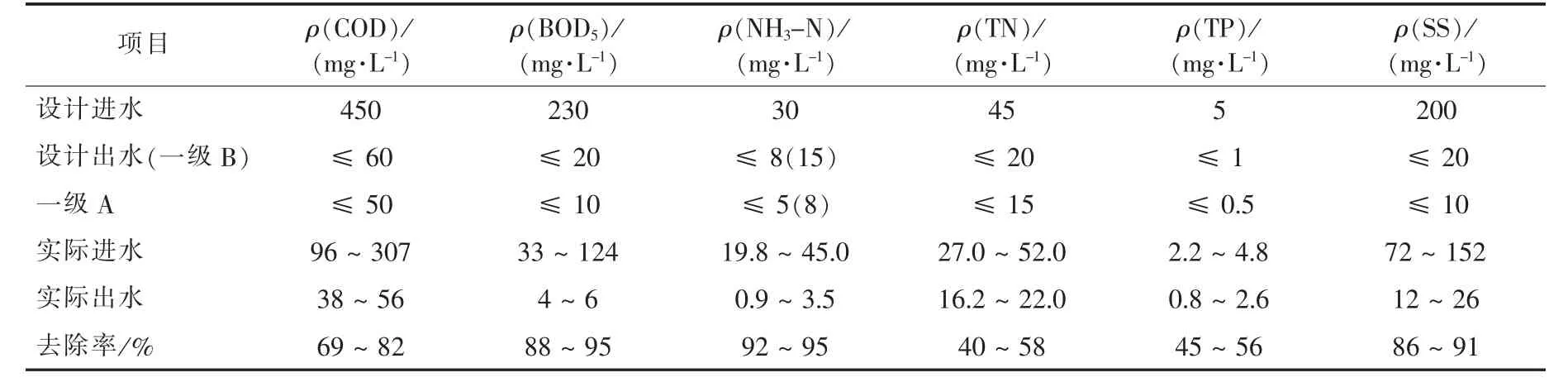

2.2 进出水水质

污水厂原设计进出水及2018 年度实际平均进出水水质见表1, 可以看出该厂进水COD、 BOD5、TP、 SS 浓度低于设计标准, NH3-N、 TN 浓度略高于设计标准; 与GB 18918—2002 一级A 标准对比, 出水NH3-N 浓度能稳定达标, 而COD 浓度不能实现稳定达标, TN、 TP、 SS 浓度完全不能达标。

表1 设计进出水及实际进出水水质(2018 年度)Tab.1 Design and actual influent and effluent water quality in 2018

2.3 存在问题及原因分析

(1) 生化处理的脱氮除磷效率低。 BIOLAK-L工艺理论上是依靠悬浮式曝气链沿水流方向的前后摆动及其配备的WOX 系统对曝气链的交替曝气控制, 使得曝气区形成多个A/O 区域[4], 实现生物硝化反硝化脱氮过程, 但实际运行中脱氮效果并不理想, 主要有以下几方面原因: 一是与常规AAO 工艺相比, 该工艺的缺氧区和好氧区未严格分离且距离较近[5], 由于水的流动, 好氧区中的氧气易带入缺氧区, 使其较难形成一个溶解氧浓度极低的缺氧脱氮环境, 因此该工艺虽然有一定的脱氮效果[6], 但出水TN 无法达到的一级A 标准。二是从流态分布上来看, BIOLAK-L 曝气区的水流方式为推进式, 水中的有机物、 NH3-N 随水流方向成渐减式分布, 即使其独特曝气方式在水流方向上能形成多个A/O 区域, 在进水首端好氧区域, 混合液中的有机物相对来说是最高的, 不利于硝化反应的进行, 导致紧邻的缺氧区域缺少硝态氮, 因此, 首端A/O 区段脱氮作用并不大, 中后端随着有机物的降低硝化反应非常显著, 然而又因缺少反硝化碳源, 造成中后端的A/O 区段反硝化脱氮效率仍然不高。

BIOLAK-L 工艺虽然设置厌氧释磷区, 但其配备的WOX 系统对曝气链交替曝气的控制使得好氧区曝气不充分, 无法有效实现聚磷菌对磷的贪婪吸收[3], 生化除磷效率低, 去除率仅在40%左右。

(2) 工艺设计的缺陷致使好氧区存在大面积短流, 是运行不稳、 曝气能耗高的主要因素。 污水从厌氧区一端进入好氧区, 而好氧区混合液是沿好氧区和二沉池之间的整个隔墙均布进入沉淀池的, 好氧区势必会形成如图2 所示的短流区域,运行中好氧区能实际利用的有效容积远小于设计值, 进而造成污水流经区域的负荷偏高, 溶解氧不足, 造成系统运行不稳定、 曝气能耗高。

图2 改造前BIOLAK-L 工艺平面布置Fig.2 Layout of BIOLAK-L process before reconstruction

(3) 工艺设计的缺陷导致没有合适的位点投加反硝化碳源, 无法解决因生化脱氮碳源不足导致的出水TN 超标[7-8]等问题。

(4) 二沉池运行不稳定导致出水SS、 TP 浓度偏高。 BIOLAK-L 艺采用的是长边进水, 长边淹没式出水的平流式二沉池, 与相同规模尺寸的常规平流式二沉池相比, 设计参数除表面负荷一致外,其长宽比、 长深比均低于常规平流式二沉池, 特别是弗罗德数远低于常规平流式沉淀池[2], 说明其长边进水的水流稳定性较差, 造成二沉池的效率不高和泥水分离效果不佳。

(5) 稳定池未设计排泥设备, 无法及时排除沉积在此处的污泥, 会导致污泥厌氧腐化上浮,造成一定时段内出水COD、 SS、 TP 浓度超标。

3 提标改造工程设计

3.1 改造工艺技术路线

提标改造主要解决该厂排放标准提升到一级A标准的工艺技术问题, 出水TN、 TP 的提标是本次改造工程的重点和难点, 主要工艺技术路线如下:

(1) 改造现有生化系统, 将BIOLAK-L 改造成AAO 工艺, 强化脱氮除磷效果, 主要包括以下几个方面: ①保持厌氧区现状继续使用; ②从好氧区中隔出功能独立的缺氧区, 以解决原工艺多级A/O 分隔不明确, 工艺脱氮效率不高的问题; ③通过增设导流墙将剩余好氧区改造成廊道型推进式好氧区, 解决原工艺好氧区短流严重、 负荷分布不均匀、 运行不稳定、 曝气能耗高等问题; ④维持现状鼓风机及浮链式曝气系统不变, 利用浮链式曝气氧气传递效率高[9]、 能耗低、 曝气头维修更换简单等优点, 同时可以降低工程投资; ⑤通过增设隔墙将二沉池分割出缓冲池, 增设内回流系统, 一是对混合液从好氧区通向二沉池起到缓冲稳流的作用, 二是作为内回流设备安装池, 三是作为混合液回流至缺氧区前的消氧池; ⑥将二沉池改造为常规平流式二沉池, 解决原二沉池运行不稳定, 出水SS、 TP浓度偏高问题; ⑦废弃稳定池, 保持原有污泥回流及排放系统不变。

(2) 新建高效混凝沉淀池、 纤维转盘滤池等深度处理单元, 进一步降低出水TN、 TP、 SS 浓度。

3.2 工艺改造设计参数

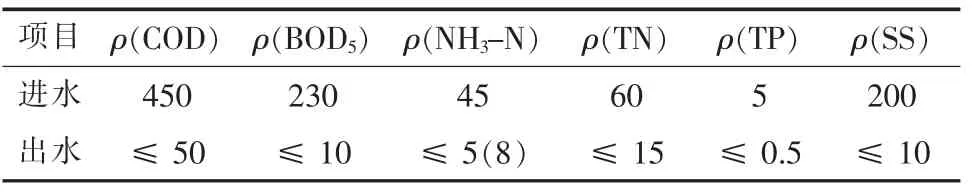

提标改造工程设计进出水水质见表2, 提标改造后工艺流程见图3。

表2 改造工程设计进出水水质Tab.2 Design influent and effluent water quality of reconstruction project mg·L-1

改造工程设计规模为4 万m3/d(平行2 组),Q平均=1 667 m3/h, 设计水温为12 ~25 ℃, MLSS为4 000 ~5 000 mg/L, 污泥龄为20 d, 有机负荷为0.053 kg[BOD5]/(kg[MLSS]·d), 硝酸盐负荷为0.035 kg[]/(kg[MLSS]·d), 生化池有效水深为4.5 m, 厌氧区、 缺氧区、 好氧区有效容积及水力停留时间分别为5 400 m3(3.2 h)、 9 000 m3(5.4 h)、 23 360 m3(14 h), 外回流比为50% ~100%,内回流比为300%。

3.3 现状构筑物改造情况

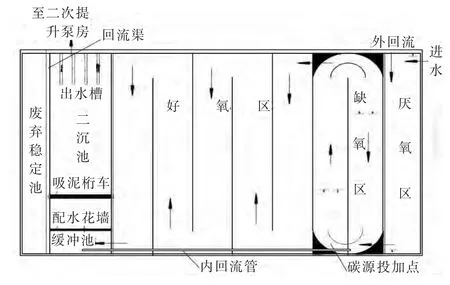

该厂BIOLAK-L 生化池为半地上钢筋混凝土结构, 单组总长100 m、 宽60 m, 施工改造须在现有池内增加隔墙、 开洞等涉及池体结构改造, 对生化池原结构施工图进行核算, 结果表明其结构强度可以满足增加钢筋混凝土隔墙需要, 只需在施工的过程中做植筋浇筑处理。 改造后AAO 工艺平面布置如图4 所示。

图4 改造后AAO 工艺平面布置Fig.4 Layout of AAO process after reconstruction

(1) 厌氧区。 单组池长60.0 m、 宽10.0 m,HRT =3.2 h, 能满足聚磷菌厌氧释磷[10]需要, 利旧原有3 台水下推流器。 主要工艺控制参数ρ(DO)≤0.2 mg/L, ORP=-160 ~-200 mV。

(2) 缺氧区。 平面尺寸为60.0 m×16.7 m, 采用具有推流和完全混合2 种流态[10]的跑道式沟型, 安装水下推流式4 台, 转速为29 r/min; 推力为2 200 N, 功率为3.30 kW; 在硝化液回流至缺氧区处,增设碳源投加点, 设计碳源投加量为每去除1 mg硝态氮需投加20 mg 乙酸钠(有效含量为20%)。 主要工艺控制参数ρ(DO)≤0.5 mg/L, ORP ≈-50 ~-150 mV, 内回流比为100%~300%。

(3) 好氧区。 廊道型推进式, 平面尺寸为60.0 m×43.3 m, 相邻隔墙间距为8.2 m, 继续使用原浮链式曝气系统。 主要工艺控制参数ρ(DO) = 0.5 ~3.2 mg/L, ORP ≈180 mV。

(4) 缓冲池。 平面尺寸为16.0 m × 8.0 m,HRT =0.7 h, 在缓冲池与好氧池隔墙一端底部紧贴池底增开混合液入口, 洞口尺寸为1.0 m×1.0 m, 每组缓冲池中安装4 台硝化液回流泵, 单台泵Q =833 m3/h, H =1.0 m, P =5.5 kW, 最大回流比为300%。

(5) 二沉池。 将缓冲池和二沉池之间隔墙设计为穿孔配水花墙, 另一端平行安装6 组15.0 m ×0.6 m×0.6 m 不锈钢三角堰型出水槽。 每组池长×宽× 高=52.0 m×16.0 m×4.5 m, 平均水流速度为3.21 mm/s, 表面负荷为1.0 m3/(m2·h), 三角出水堰负荷为1.9 L/(s·m)。

3.4 新建构筑物

(1) 高效沉淀池。 钢筋混凝土结构, 1 座, 平面尺寸为31.5 m×22.6 m, 分2 格。 设计参数: Q平均=1 667 m3/h, Q最大=2 420 m3/h, 水力负荷为17.8 m3/(m2·h); 混凝池有效容积为36 m3, 反应时间为2.6 min; 絮凝池有效容积为185 m3, 反应时间为13.3 min; 沉淀区平面尺寸为12.0 m × 10.0 m, 有效水深为6.6 m, FeCl3(有效含量为30%)和PAM投加量分别为30 mg/L 和0.8 mg/L。 主要设备: 快速搅拌器2 套, D =1 270 mm, 轴长2 850 mm, P =5.5 kW, 转速80 ~500 r/min; 絮凝搅拌器2 套, D =2 270 mm, 轴长4 200 mm, P =4.0 kW, 转速40 r/min; 刮泥机2 套, D =10 m, N =0.75 kW; 回流污泥泵3 台(2 用1 备), Q =10 ~95 m3/h, H =25 m,18.5 kW; 剩余污泥泵2 台, Q =10 ~95 m3/h, H =25 m, N=18.5 kW。

(2) 纤维转盘滤池。 钢筋混凝土结构, 1 座, 有效水深为4.5 m, 平面尺寸为14.8 m×8.3 m, 分2 格;设计进水ρ(SS)≤20 mg/L, 出水ρ(SS)≤10 mg/L,滤速≤15 m3/(m2·h), 滤盘直径为3 m, 滤盘数量16 个, 有效过滤面积为201.6 m2。 主要设备: 反洗泵4 台, Q =50 m3/h, H =7 m, N =2.2 kW。

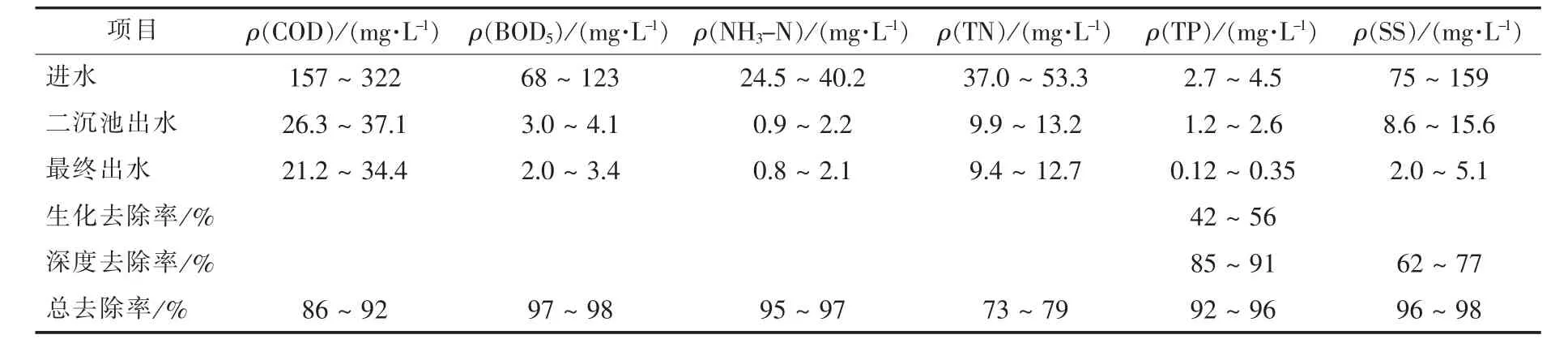

4 运行效果

2021年1 月工程改造完毕并正式运行, 日均污水处理量约为3.8 万m3, 出水水质各项指标均优于GB 18918—2002 一级A 标准。 主要工艺参数控制如下: MLSS 为6 500 ~9 000 mg/L(冬季春季)、 4 000 ~6 500 mg/L(夏季秋季), 高于工艺设计浓度; 内外回流比分别为200%~300%、 50%~100%; 好氧区曝气量的控制, 遵循推进式廊道内污染物浓度沿水流方向成渐减式分布的特点, 对各廊道曝气量采取相应渐减式控制, 目标是将硝化反应过程尽量控制在好氧区首端, 降低末端溶解氧使其质量浓度小于0.5 mg/L。 据统计, 曝气电耗由改造前0.11 kW·h/m3降至0.07 kW·h/m3。 高效沉淀池混凝搅拌强度为80~120 r/min, 絮凝搅拌强度为15~20 r/min[11];药剂投加量: 每去除1 mg 硝态氮约投加14 mg 乙酸钠(有效含量为20%), 每去除1 mg 总磷投加24 mg FeCl3(有效含量为30%)和0.7 mg PAM。 2021 年度工程主要运行效果见表3。

表3 提标改造后污水厂运行效果Tab.3 Operation effect of sewage treatment plant after upgrading and reconstruction

改造前后进水TN、 TP 浓度变化不大, 改造后,出水TN 质量浓度稳定在9.4 ~12.7 mg/L, 去除率由40%~58% 提高到73%~79%, 去除率显著提高;出水TP 质量浓度稳定在0.12 ~0.35 mg/L, 去除率由45%~65%提高到92%~96%, 其中新建深度处理对TP 去除率为85%~91%, 化学除磷效果稳定高效, 生化系统除磷率为42%~56%, 效率较低。

二沉池改造后, 出水SS 质量浓度由改造前的12 ~26 mg/L 下降到8.6 ~15.6 mg/L, 平均下降了6.3 mg/L, 去除效果显著提高, 再经过深度处理单元进一步去除, 完全达到GB 18918—2002 一级A 标准。

5 经济效益分析

提标改造工程总投资3 268 万元, 其中对BIOLAK-L 工艺的改造费用为1 039 万元。 改造后生化曝气电耗下降了0.04 kW·h/m3, 新增设备电耗0.08 kW·h/m3, 合计新增电耗0.04 kW·h/m3,新增电耗费用为0.027 元/m3。 新增药剂费用0.14元/m3, 其中反硝化脱氮投加碳源费用0.08 元/m3,化学除磷投加PAM 和FeCl3药剂费用0.06 元/m3。升级改造后污水处理直接成本增加0.167 元/m3,工程整体运行成本为1.06 元/m3。

6 结语

(1) 将BIOLAK-L 工艺改造成AAO 工艺, 并增建高效沉淀池和纤维转盘滤池深度处理单元, 实现脱氮除磷运行模式, 其工艺运行控制更加灵活方便, 生化脱氮更加高效稳定, 出水ρ(COD)=21.2 ~34.4 mg/L、 ρ(BOD5)=2.0 ~3.4 mg/L, ρ(NH3-N)=0.8 ~2.1 mg/L, ρ(TN) =9.4 ~12.7 mg/L, ρ(TP)=0.12 ~0.35 mg/L, 各项指标均优于一级A 的设计标准。

(2) 改造后的常规平流式二沉池对SS 的去除效果及运行的稳定性优于原长边进出水式沉淀池,出水SS 浓度与改造前相比下降了30%, 有效保障了后续深度处理单元的稳定经济运行。

(3) 二级生化出水TP 质量浓度为1.2 ~ 2.6 mg/L, 经深度处理单元对其化学除磷后稳定在为0.35 mg/L 以下, 新建深度处理单元是确保提标改造出水TP 稳定达到GB 18918—2002 一级A 标准的关键。