用于原油管道减振的吸振器阻抗研究∗

2023-11-06滕汉东

马 育,滕汉东

(1.国家管网集团东部原油储运有限公司生产运行部 徐州,221008) (2.南京航空航天大学航空学院 南京,210016)

引言

输油管道担负着原油输运任务,管道剧烈振动将导致结构疲劳破坏,降低管道服役年限,甚至导致事故发生。国内外学者对管道振动控制问题进行了大量研究。Walker 等[1]对管道流固耦合振动进行了理论研究,建立了计算管道应力波的四方程模型。Pontaza 等[2]研究了考虑流致振动和涡激振动的海底管道减振方案。Brenan 等[3]设计了一种主动减振装置来控制管道的流致振动。王建军等[4]研究了管道流固耦合数值分析方法。张立翔等[5]利用频谱分析方法解析了水锤诱发管道流固耦合振动的频谱特性。梁建术等[6]研究了输液波纹管的各阶工作模态。刘彬彬等[7]研制了一种动力吸振器,进行了飞机液压管道的减振研究,该装置对管道圆周具有减振作用,对管道长度方向不具备减振效果。

国家管网集团所辖某油库的P3 输油泵进出口管道经过十几年的运行后出现了振动较大的现象。该输油泵为鲁尔离心泵,通过联轴器由西门子电机驱动,包含壳体、转轴、各类轴承、机械密封、流道和叶轮等部件[8-9]。P3 输油泵进出口管道以及驱动电机构成了一个复杂的机械系统,建立此系统的完整模型进行减振分析,工作量非常大且复杂。

笔者利用阻抗耦合法和动力吸振技术对该油库P3 输油泵进出口管道的减振进行了研究。笔者设计的原油管道减振装置具有防、爆阻燃的优点,在管道x,y,z3 个方向都能实现高效减振。

1 管道振动测试及频谱分析

动力吸振技术针对特定的频率具有减振效果,而管道能否使用该技术进行减振,需要对管道振动信号进行频谱分析。本研究首先实测了P3 泵进出口管道的振动加速度并进行了频谱分析。图1 为管道振动响应及频谱图。

图1 管道振动响应及频谱图Fig.1 Vibration response and spectrum of the pipeline

从图1 可以看出,249.3 Hz 为管道振动的主要频率,P3 泵由西门子电机驱动,电机的额定转速为2 985 r/min,对应转动频率约为49.75 Hz,这台泵的叶轮上共有5 个叶片,电机实际工作时转速会略有差异,249.3 Hz 正好对应49.75 Hz 的5 倍频,是5 个叶片转动一周贡献的激励频率。针对这种单一频率振动大的情况,采用动力吸振技术进行减振将非常有效。

2 动力吸振阻抗分析

广义阻抗是激励力与响应之比,表示外力驱动物体所受到的阻力,即在相同激励下,阻抗越大,响应越小[10-14]。因此,安装减振器增加管道系统阻抗,可实现管道振动的抑制[15-16]。

2.1 管道阻抗分析

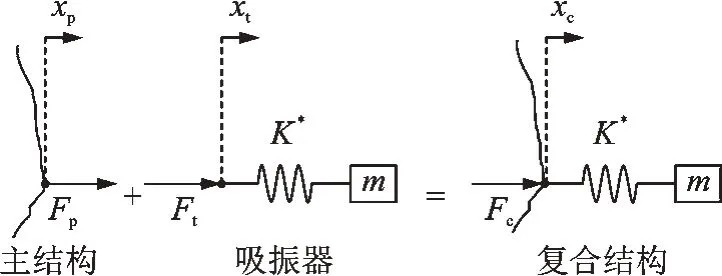

安装吸振器的管道阻抗耦合分析如图2 所示。左侧主结构表示需减振的进出口管道,中间是待安装的吸振器,右侧复合结构表示已安装了吸振器的管道振动系统。其中:xp为管道的振动位移;xt为吸振器安装点处的振动位移;xc为耦合系统的坐标。

图2 安装吸振器的管道阻抗耦合分析Fig.2 Impedance coupling of the pipeline with dynamic absorber

稳态振动下,简谐力Fp作用于管道上,根据阻抗定义可得到频域中的速度公式为

其中:Vp和分别为管道的振动速度和驱动点速度阻抗。

稳态振动时,速度Vp和位移xp之间的关系式为Vp=iωxp。吸振器的速度阻抗为

其中:vt为吸振器安装点处的振动速度;Ft为管道作用在吸振器底座上的力,其与吸振器底座作用在管道上的力互为作用力和反作用力。

通过对耦合系统施加连续性和平衡条件,可以得到

耦合系统的速度阻抗和输入输出的关系有

吸振器速度阻抗可以借助仪器测量,也可以根据传递率计算。根据定义,传递率的表达式为

其中:x0为吸振器顶部质量的位移。

管道作用在吸振器基座上的力Ft与吸振器顶部质量m的加速度有以下关系

Ft和吸振器挠度之间的关系为

其中:K*为吸振器弹性元件的复动刚度。

吸振器的传递率为

结合式(5)和(6)可以得到

吸振器在其安装点处的速度阻抗为

2.2 动力吸振器的位移阻抗设计

图2 中间表示的是由质量和弹簧组成的吸振器,弹簧左端和管道相连,右端和集中质量连接。稳态振动时,吸振器底座安装点的速度Vt和位移xt之间的关系式为Vt=iωxt。

根据式(7)可知,管道对吸振器的作用力Ft=-mω2x0,根据吸振器位移阻抗定义,则可知吸振器速度阻抗为

结合式(7)和式(9),得到吸振器安装点处位移阻抗的关系式为

根据管道对吸振器作用力和管道安装点位移之间的关系,得到吸振器位移阻抗为

从式(14)可知,k=ω2m时,此处ω=2πf,f=249.3 Hz,吸振器位移阻抗因分母为0 而取得最大值,此时动力吸振器发挥最大减振作用。据此分析,需调整吸振器模态共振频率使其和外激励频率相等。

3 吸振器安装在管道上减振效果

本研究设计了一款波纹管吸振器,其直径为100 mm、高为90 mm,波纹管由5 层厚度为0.4 mm的不锈钢管坯模压而成,采用多层薄壁结构以提供吸振所需刚度并提升吸振器疲劳寿命。将吸振器共振频率调整到需减振的249.3 Hz,此时吸振器安装在管道上能提供非常大的阻抗,可达到大幅减振的目的。图3 为吸振器在P3 泵进口管道上的安装图。

图3 吸振器在P3 泵进口管道上的安装图Fig.3 Bellows type dynamic absorber and its application for the pipeline of the P3 oil pump

如图3 所示,波纹管吸振器借助白色抱箍安装在P3 泵进口管道上。白色抱箍为两半圆形结构,其上面有基座用于安装吸振器,这些安装基座的中心线既有沿着管道半径方向的,也有沿着管道长度方向的。吸振器安装在这些基座上,可以实现管道圆周方向和长度方向的减振,即实现管道三维减振。

为了衡量安装吸振器后的减振效果,本研究测试了吸振器安装前、后的P3 泵进口管道相同测点的垂向振动响应。测试时,保持输油泵工况和流量不变,将吸振器安装前后的振动值进行比较。管道减振前、后的振动响应如图4,5 所示。

图4 管道减振前的振动响应Fig.4 The vibration response of the pipeline without dynamic absorber

图5 管道减振后的振动响应Fig.5 The vibration response of the pipeline with dynamic absorber

可以看出,管道未安装波纹管吸振器时,管道x,y,z3 个方向的测点振动加速度峰值分别为100,100 和500 m/s2左右。其中:x方向为管道轴向;y方向为水平垂直于x的方向;z方向为垂直地面向上的方向。管道安装吸振器后,相同测点的三向振动加速度峰值分别为20,30 和60 m/s2左右;2 种测试工况保持相同;减振后,振动下降明显。

计算图4,5 中振动响应的均方根(root mean square,简称RMS)值,进一步验证波纹管吸振器对出口管道减振是否有效。将动力吸振器安装在出口管道上,测量了吸振器在安装前后出口管道的振动响应。保持输油泵的工况和流量不变,计算了出口管道减振前后的振动响应RMS 值。表1 为管道减振前后各测点振动加速度测量值,可以看出减振效果都在64%以上。

表1 管道减振前后各测点振动加速度测量值Tab.1 Comparisons between the vibration levels of pipeline with and without dynamic absorber

4 结论

1)设计的动力吸振器具有较好的减振效果,将其应用于管道减振,减振效果实测达到64.9%以上。

2)设计的动力吸振器可以实现管道在x,y,z3 个方向的减振,具有三维减振功能。吸振器使用不锈钢材料,具有防爆、阻燃的优点。

3)采用动力吸振器解决管道振动偏高的问题,不需要拆解进出口管道,只需要在外部加装吸振器就能达到效果,避免管道停输检修,不会影响正常生产。