侧向冲击荷载作用下钢丝绳动力响应试验∗

2023-11-06冯竹君王秀丽王赛龙褚云朋

冯竹君,王秀丽,胡 义,王赛龙,姚 勇,褚云朋

(1.兰州理工大学土木工程学院 兰州,730050)(2.中国十七冶集团有限公司 兰州,730050)(3.西南科技大学工程材料与结构冲击振动四川省重点实验室 绵阳,621010)

引言

钢丝绳因其良好的承载能力和变形能力使得其应用领域越来越多样化[1-7]。通常,其在自重相对较小的情况下具有很高的承载力。绳索结构使钢丝绳能够在一根或多根钢丝断裂的情况下继续承载[8]。

钢丝绳在应用过程中常会受到冲击作用而发生失效。Krishnadev 等[9]的研究结果表明,与拉伸试验相比,冲击试验能更好地评估钢丝绳的脆性断裂敏感性,钢丝绳应用需考虑动态载荷的作用。Ren等[10]研究了钢丝绳在冲击荷载下的失效模式,并给出了安全使用钢丝绳的建议。Sun 等[11]通过爆破试验研究了新型锚索的抗冲击性能。任志乾等[12]针对单股钢丝绳在受到冲击载荷作用下的失效问题,通过建立钢丝绳的三维有限元模型,对静载荷和冲击载荷下的钢丝绳内部钢丝的受力进行了计算。Zheng 等[13]通过预应力钢索冲击响应谱计算,研究了激励持续时间和阻尼比对冲击响应谱的影响。以上研究多集中于钢丝绳的轴向冲击方面,针对钢丝绳的侧向抗冲击性能研究较少。

笔者通过缩尺试验,考虑钢丝绳表面状态及材质,研究不同直径的单根钢丝绳在螺栓连接和卡扣连接2 种连接方式下的侧向抗冲击性能,以及交叉钢丝绳网在冲击荷载下的动力响应,为工程应用提供参考。

1 试验研究

由于实际工程中的钢丝绳多暴露在大气环境中或处于复杂的地区环境下,常存在防腐蚀和耐久性问题。不锈钢和热镀锌钢丝绳是工程中常用的2 种材料,这2 种不同的表面处理方式都能在一定程度上减缓钢丝绳的腐蚀问题。故本次试验中采用光面304 不锈钢和热镀锌碳素钢2 种表面状态及材质的钢丝绳,对比其抗冲击性能差异。考虑不同直径对钢丝绳抗冲击性能的影响,以及实际工程中因条件限制等因素存在不同的连接方式,试验根据不同的表面状态及材质、直径和连接方式等共设计8 个试验工况。

1.1 试验装置

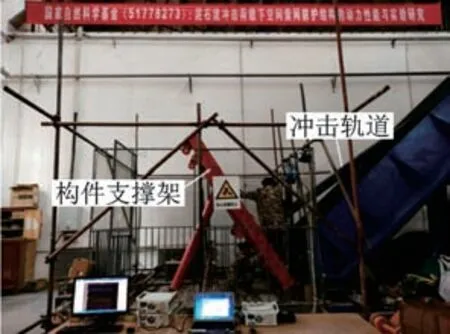

试验在兰州理工大学结构实验室冲击试验台上进行,冲击试验装置如图1 所示。试验台总高度为5.2 m,轨道长度为7.9 m,坡度为42°。试验中的冲击物是直径分别为100,150,200 和300 mm 的实心钢球,对应的质量分别为4.11,13.87,32.87 和110.92 kg,这里分别用M1,M2,M3和M4表示。

图1 冲击试验装置Fig.1 Impact test apparatus

1.2 试件设计

缩尺试验是在研究构件或结构的力学性能时的一种常用手段。以常用于实际柔性防护工程中直径为28 mm 的钢丝绳为例,按照钢丝绳截面积1/5 的几何缩尺进行试件设计。实际试验中选取直径为12 mm 的钢丝绳,同时,对比考虑直径为8 mm 的钢丝绳抗冲击性能,分析不同直径对钢丝绳抗冲击性能的影响。钢丝绳长度为1 500 mm。2 种直径的钢丝绳长径比为125 和187.5,满足一般细长索的要求。

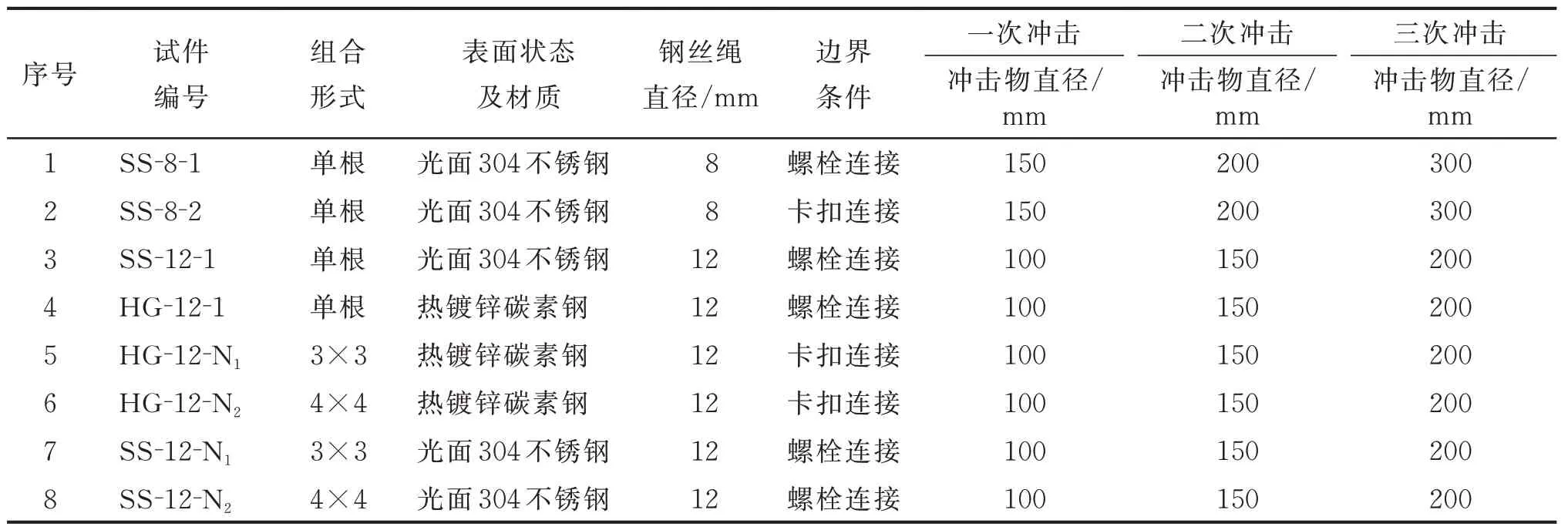

冲击试验的试件具体参数如表1 所示。表1 中,钢丝绳公称抗拉强度均为1 770 MPa。试件编号中第1 部分SS 代表304 不锈钢丝绳,HG 代表热镀锌钢丝绳;第2 部分数字代表钢丝绳直径(mm);第3部分代表钢丝绳组合形式,N 表示交叉钢丝绳网,否则为单根钢丝绳。根据文献[14-15],得到直径分别为8 mm 和12 mm 的不锈钢丝绳理论最小破断力分别为40.1 kN 和85.6 kN;12 mm 的热镀锌钢丝绳理论最小破断力为84.6 kN。

表1 试件具体参数Tab.1 Specimen list

1.3 力学性能试验

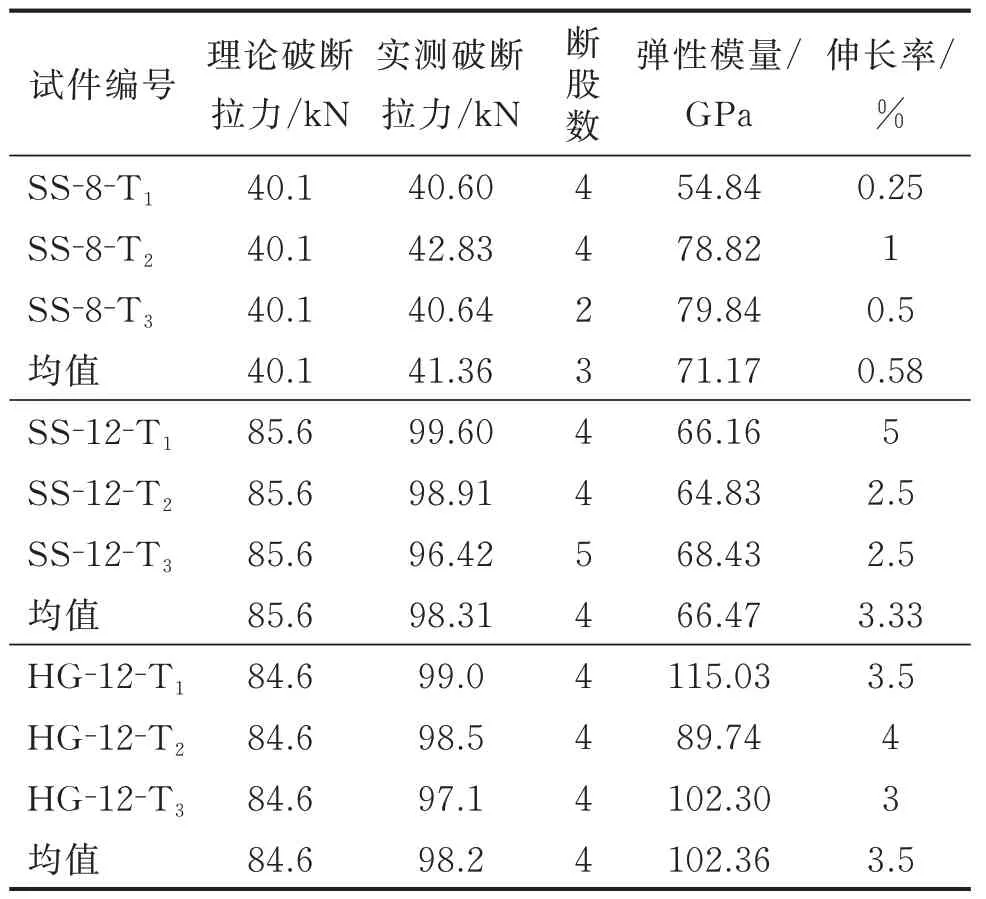

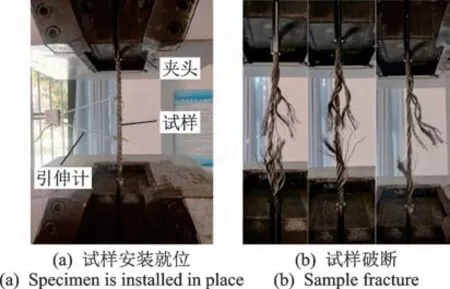

多数研究在进行钢丝绳弹性模量测试时选用拆股成单根钢丝的拉伸试验,此种试验不能完整表现出整股钢丝绳的弹性变形规律,故本试验直接对完整的钢丝绳股进行拉伸,研究其真实变形规律。根据钢丝绳不同的材料,分别制作了3 个直径为8 mm和3 个直径为12 mm 的光面304 不锈钢拉伸试样,以及3 个直径为12 mm 的热镀锌碳素钢拉伸试样,共9 个拉伸试样,每个试样总长为500 mm。拉伸过程中用型号为YYU-25/100 的电子引伸计测量钢丝绳的弹性变形。采用上海华龙厂家制造的型号为WAW-2000 的电液伺服万能试验机进行拉伸试验。钢丝绳弹性模量Es的计算公式[16]为

其中:Le为引伸计标距长度;F30%为30%的钢丝绳最小破断拉力;F10%为10%的钢丝绳最小破断拉力;Ac为钢丝绳计算金属横截面积;x2为F30%的力对应的引伸计读数;x1为F10%的力对应的引伸计读数。

图2 为钢丝绳拉伸前后对照图。由图2 可知,钢丝绳断裂位置均发生在试件中部,且钢丝绳实测破断力均大于规范规定的理论计算值,说明拉伸试验有效。经拉伸试验后得到钢丝绳拉伸力学性能参数如表2 所示。试件编号的第1 部分SS 代表不锈钢丝绳,HG 代表热镀锌钢丝绳;第2 部分数字代表钢丝绳直径(mm);第3 部分T1,T2,T3代表拉伸试件,每组3 个。

表2 钢丝绳拉伸力学性能参数Tab.2 Tensile mechanical properties of wire rope

图2 钢丝绳拉伸前后对照图Fig.2 Comparison of wire ropes before and after stretching

由表2 可知,针对304 不锈钢丝绳,直径的改变对弹性模量影响较小。针对同直径的钢丝绳,相比304 不锈钢丝绳,热镀锌钢丝绳的弹性模量增幅较明显,平均增幅达到53.99%。说明相同荷载条件下热镀锌钢丝绳的弹性变形较小,更容易进入塑性变形阶段。但是,两者的破断拉力结果相差不大。不同的表面状态及材质只影响钢丝绳弹性阶段的变形能力,而对钢丝绳静力承载能力影响不大。

1.4 冲击试验

试验中将提前制作好的试件安装在构件支撑架上面,利用坡道滚落的钢球施加冲击荷载。目前,工程中常用的索力测量方法有压力表法、锚索计测试法、振动法和磁通量法。其中:压力表法只能测试缓慢张拉过程中的索力变化;锚索计测试操作不便,自身重量较大,不适于本试验;振动法只能测试轻微振动后产生的索力,不适于强冲击下的索力测试;磁通量法测试频率过低,不适于短时冲击荷载的测量。从试验量测的可行性考虑,本次试验选取直接在钢丝绳表面粘贴应变片的方法来测定钢丝绳的动态应变,并研究其传力规律。固定加速度传感器用来测试受冲击后钢丝绳的加速度变化。连接位移传感器测试钢丝绳的变形。试验使用江苏东华测试技术股份有限公司DHDAS 动态信号采集系统,DH5922采集仪进行数据采集。

1.4.1 测点布置及装置

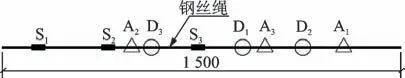

单根钢丝绳测点布置如图3 所示,图中短粗实线代表应变片,空心圆代表位移传感器,空心三角形代表加速度传感器。S1,S2和S3代表3 个应变片,A1,A2和A3代表3 个加速度传感器,D1,D2和D3代表3 个位移传感器。电阻应变片型号为BX120-5AA,量程为±20 000 με。加速度传感器类型为IEPE 压电式传感器,型号为1A531E,量程为5 000g。位移传感器采用德国ASM 拉绳式位移传感器,型号为CLMD2-AJ1A8P01250 和CLMD1-AJ1A8P01750,量程分别为250 mm 和750 mm。

图3 单根钢丝绳测点布置图(单位:mm)Fig.3 Arrangement of measuring points of single wire rope(unit:mm)

钢丝绳网冲击试验结合实际考虑三边支撑连接,钢丝绳网测点布置如图4 所示。表面粘贴S1~S12共12 个应变片,从下往上连接A1,A2和A3共3 个加速度传感器和D1,D2和D3共3 个位移传感器。

图4 钢丝绳网测点布置图(单位:mm)Fig.4 Layout of measuring points of wire rope net (unit:mm)

1.4.2 加载方案

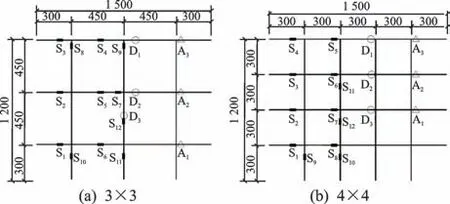

单根钢丝绳冲击试验如图5 所示。图中,钢丝绳冲击点均为钢丝绳中点。在进行单根钢丝绳冲击试验时,针对直径为8 mm 的304 不锈钢丝绳,对比钢丝绳在螺栓连接和卡扣连接下的动力响应,研究不同连接方式对钢丝绳抗冲击性能的影响。针对直径为12 mm 的螺栓连接的钢丝绳,对比304 不锈钢丝绳和热镀锌钢丝绳的动力响应,研究不同表面状态及材质对钢丝绳抗冲击性能影响。针对螺栓连接方式下的304 不锈钢丝绳,对比不同直径的钢丝绳动力响应,研究不同直径对钢丝绳抗冲击性能影响。

图5 单根钢丝绳冲击试验Fig.5 Single wire rope impact test

在进行钢丝绳网冲击试验时,考虑不同连接方式,分别进行了3×3 钢丝绳网和4×4 钢丝绳网的冲击试验,对比在相同冲击荷载作用下不同连接方式的钢丝绳网抗冲击性能的影响。3×3 钢丝绳冲击点为网格中部纵横钢丝绳交叉中心点,4×4 钢丝绳网冲击点为由下往上第2 根和第3 根横向钢丝绳中点,分别将冲击工况定义为N2-1 和N2-2。

2 试验结果及分析

2.1 试验现象

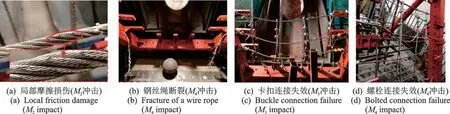

受冲击载荷后钢丝绳的破坏形态如图6 所示。如图6(a)所示,单根钢丝绳受M2质量冲击时,只发生冲击部位的局部损伤。如图6(b)所示,受M4质量冲击时,钢丝绳断裂。如图6(c)所示,钢丝绳网受冲击后主要发生连接端部失效现象,钢丝绳网HG-12-N2-2 在受M3质量冲击时,从下往上第3 根钢丝绳端部脱开。如图6(d)所示,钢丝绳网SS-12-N2-2 在受M4质量冲击时,从下往上第3 根钢丝绳端部脱开。

图6 钢丝绳破坏形态Fig.6 Failure modes of wire rope

试验中不同连接方式的钢丝绳网受冲击后的动力响应存在明显差异,螺栓连接的钢丝绳网变形较小,震荡剧烈。卡扣连接的钢丝绳网变形较大,震荡较缓慢。随着冲击物质量的增大,2 种连接方式下钢丝绳网均发生连接处脱开的失效破坏,但钢丝绳未发生断裂。

2.2 应变结果分析

因冲击过程中钢丝绳受冲击荷载后振动剧烈,导致多个应变片损坏,仅给出有效的几个应变值。图7 为单根钢丝绳应变时程曲线。试件SS-8-1 受不同冲击物质量冲击时,S1应变片的应变时程曲线如图7(a)所示。由图可知,随着冲击物质量的增大,相同应变片的应变增大,波动幅度也越大,但是波动频率变慢。试件SS-8-2 受不同冲击物质量冲击时,S1应变片的应变时程曲线如图7(b)所示。可以看出,应变曲线振动频率变慢,波峰包含的面积增大。可见,同直径的304 不锈钢丝绳在不同连接方式下受冲击荷载时,卡扣连接的钢丝绳变形能力和耗能能力相较螺栓连接的钢丝绳大。

图7 单根钢丝绳应变时程曲线Fig.7 Strain time history curve of single wire rope

试件SS-12-1 受不同冲击物质量冲击时,S3应变片的应变时程曲线如图7(c)所示。可以看出,随着冲击物质量的增大,相同测点的应变增大,波动幅度也越大,但是波动频率变慢。试件HG-12-1 受不同冲击物质量冲击时,S3应变片的应变时程曲线如图7(d)所示。对比图7(c)和(d)可知,相同直径螺栓连接的钢丝绳在受冲击荷载时,304 不锈钢和热镀锌钢丝绳应变变化规律差别不大,说明表面状态及材质对钢丝绳的抗冲击性能影响不大。

试件SS-8-1 应变片S3因应变过大而损伤,试件SS-12-1 应变片S1因应变过大而损伤。由此可知,螺栓连接的304 不锈钢丝绳,相同冲击物质量冲击时直径越小的钢丝绳中部应变值较大,直径越大的钢丝绳端部应变值较大。这是因为材料相同时直径较小的钢丝绳本身刚度较小,在受到冲击时局部发生损伤甚至断裂,故冲击点处的应变较大。随着直径增大,钢丝绳刚度变大,在受到冲击时局部损伤不明显也不会发生断裂,故冲击点处的应变较小。

由钢丝绳网受不同质量冲击时各点的峰值应变εmax结果可知,对比3×3 的钢丝绳网,在冲击质量较大时,螺栓连接的钢丝绳网主要为冲击荷载所在横向钢丝绳受力,卡扣连接的钢丝绳网主要为冲击荷载所在的纵横向钢丝绳同时受力,受力较均匀。对比4×4 的钢丝绳网,在冲击质量较大时,冲击从下往上第2 根横向钢丝绳时,2 种连接方式下钢丝绳网均为冲击点附近及与之相连钢丝绳边界处受力较大。在冲击从下往上第3 根横向钢丝绳时,2 种连接方式下钢丝绳网冲击点附近受力较大。

2.3 位移结果分析

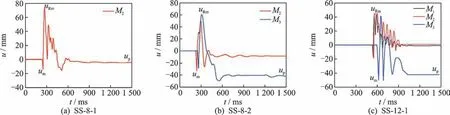

单根钢丝绳位移传感器D2的位移时程曲线如图8 所示。可以看出,钢丝绳的变形经历了3 个重要阶段,分别是正向变形、反向回弹变形和最终残余变形。定义3 个特征值分别为正向峰值位移um、反向回弹峰值位移uRm和最终残余位移up。

图8 单根钢丝绳位移传感器D2位移时程曲线Fig.8 Displacement time history curve of single wire rope displacement sensor D2

如图8(a)所示,由于位移计拉线被震断,仅测到试件SS-8-1 在M2质量冲击时,位移传感器D2的um值为15.25 mm,uRm值达到72.66 mm,up值为3.89 mm。在M4质量冲击时试件发生断裂,试件SS-8-2 受不同冲击物质量冲击时,位移传感器D2的位移时程曲线如图8(b)所示,随着冲击物质量的增大,uRm值增大,相同测点残余位移up值也越来越大。在M2质量冲击时,um值为33.01 mm,uRm值为50.23 mm,up值达到8.52 mm。在M4质量冲击时试件同样发生断裂。综上,同直径的304 不锈钢丝绳在受相同冲击荷载时,卡扣连接的钢丝绳最终残余位移比螺栓连接的更大,振动频率更低。其原因是螺栓连接的钢丝绳初始状态存在的轴向约束力强于卡扣连接。因轴力的效果是显著减少钢丝绳的最终变形[17],则可知螺栓连接的钢丝绳变形较小。

试件SS-12-1 受不同冲击物质量冲击时,位移传感器D2的位移时程曲线如图8(c)所示。由图可知,在冲击质量较小时,钢丝绳发生弹性变形,且uRm值比um值大,振动频率较高,钢丝绳主要通过回弹变形进行耗能。在M1质量冲击时,um值为16.87 mm,uRm值达到42.71 mm。在M2质量冲击时,um值为18.63 mm,uRm值达到45.15 mm,up值为0.949 mm。在M3质量冲击时,um较大,um值为53.76 mm,uRm值为41.32 mm,钢丝绳产生残余变形,残余位移up值达到42.16 mm,同时波动频率变慢。由试件SS-12-1 和试件SS-8-1 对比结果可知,相同冲击物质量冲击时,直径越小的钢丝绳变形越大。

试件HG-12-1 在M1质量冲击时位移传感器D2的um值为19.28 mm,uRm值达到48.80 mm,up值为0.945 mm。对比试件SS-12-1 在相同冲击物质量冲击下的位移结果,两者相差不大。由此可知,表面状态及材质对钢丝绳的抗冲击性能影响不大。

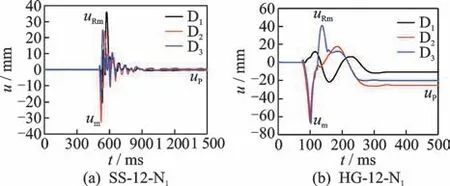

由于篇幅所限,仅给出试件SS-12-N1和HG-12-N13 个测点位移时程曲线。M1质量冲击时钢丝绳网位移时程曲线如图9 所示。由图可知,螺栓连接的钢丝绳网在受M1质量冲击荷载时振动频率较卡扣连接的钢丝绳高。2 种钢丝绳网都经历了3 个阶段,包括冲击之初的正向变形um,然后发生回弹变形uRm,最终产生残余变形up。卡扣连接的钢丝绳网残余变形比螺栓连接的钢丝绳网大。这是因为卡扣连接的钢丝绳网受冲击时,钢丝绳经历张紧到受力的过程,最终产生的变形等于钢丝绳张紧所需的变形与实际受力产生的变形之和。

图9 M1质量冲击时钢丝绳网位移时程曲线Fig.9 Displacement time history curve of mass M1 impact wire rope net

对比钢丝绳网2 种不同的连接方式,螺栓连接的钢丝绳网最终残余变形up较小,但是正向峰值位移um和反向回弹峰值位移uRm较大。这说明螺栓连接的钢丝绳网主要通过弹性变形耗能,而卡扣连接的钢丝绳网主要通过塑性变形耗能。

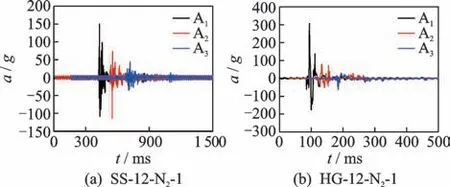

2.4 加速度结果分析

图10 为单根钢丝绳加速度传感器A1的加速度时程曲线,可以看出,钢丝绳加速度幅值均随冲击物质量的增加而增大。试件SS-8-1 受不同冲击物质量冲击时,加速度传感器A1的加速度时程曲线如图10(a)所示。由图可知,在M4质量冲击下,A1加速度幅值达1 451.53g,同时钢丝绳发生断裂。试件SS-8 mm-2 受不同冲击物质量冲击时,A1的加速度时程曲线如图10(b)所示。由图可知,在M4质量冲击下,A1加速度幅值为865.40g。由以上对比可知,相同直径的304 不锈钢丝绳受冲击荷载时,相较于螺栓连接的304 不锈钢丝绳,卡扣连接时钢丝绳的加速度幅值更小。试件SS-12-1 受不同冲击物质量冲击时,A1的加速度时程曲线如图10(c)所示。由图可知,在M3质量冲击下,A1加速度幅值为1 245.52g。由以上对比可知,304不锈钢丝绳受相同质量小球冲击时,直径越大的钢丝绳加速度越大。

图10 单根钢丝绳加速度传感器A1的加速度时程曲线Fig.10 Acceleration time history curve of single wire rope acceleration sensor A1

由于试验中加速度值超限或传输线损坏等原因,仅给出M2质量冲击钢丝绳网加速度时程曲线,如图11 所示。由图可知,冲击荷载所在的横向钢丝绳加速度值A1最大,最上方横向钢丝绳加速度值A3最小,加速度值A2介于两者之间。对比相同工况,螺栓连接的钢丝绳网振动更剧烈。其原因为螺栓连接的钢丝绳网初始受到的约束轴力值较卡扣连接的大,相同条件下,轴力越大的构件加速度也越大。

图11 M2质量冲击钢丝绳网加速度时程曲线Fig.11 Acceleration time history curve of mass M2 impact wire rope net

3 结论

1)单根钢丝绳受冲击荷载后振动较剧烈,会发生明显的反向回弹变形,回弹变形较正向变形大。在冲击物质量较小时,只发生冲击部位的局部损伤,在冲击物质量较大时,钢丝绳断裂。表面状态及材质对钢丝绳的抗冲击性能影响不大,对钢丝绳抗冲击性能影响较大的因素是连接方式,卡扣连接的钢丝绳变形能力和耗能能力相较螺栓连接的钢丝绳大。

2)随着冲击物质量的增大,相同测点的应变增大,波动幅度也越大,但是波动频率变慢。对于单根钢丝绳,相同冲击物质量冲击时,直径越小的钢丝绳中部应变值较大,直径越大的钢丝绳端部应变值较大。

3)不同连接方式的钢丝绳网受冲击后的动力响应存在明显差异,螺栓连接的钢丝绳网变形较小,振动频率较快。卡扣连接的钢丝绳网变形较大,振动频率较慢。螺栓连接的钢丝绳网主要通过弹性变形耗能,而卡扣连接的钢丝绳网主要通过塑性变形耗能。卡扣连接的钢丝绳经历了由松弛状态到绷紧状态再到受荷状态3 个不同的阶段,最终变形相较螺栓连接的钢丝绳大。

4)对比2 种不同的连接方式,钢丝绳网主要发生冲击点处的局部损伤和钢丝绳端部连接失效。卡扣连接的钢丝绳网受冲击荷载时容易失效,连接可靠度低。相较于螺栓连接的钢丝绳,卡扣连接时单根钢丝绳的加速度幅值更小。