基于改善整车加速噪声的试验及仿真方法∗

2023-11-06刘雪莱孙建喜

姜 骏,刘雪莱,孙建喜

(1.华南理工大学机械与汽车工程学院 广州,510641)(2.上海汽车集团股份有限公司技术中心 上海,201804)

引言

动力总成作为传统燃油车的重要激励源,在车辆加速行驶过程中会引起车内噪声[1]。动力总成通过悬置与副车架及车身连接,这些部件是动力总成振动传递到车内的重要路径。当动力总成主要激励阶次的频率(20~300 Hz)与这些路径上的部件模态以及整车声腔模态出现耦合会导致振动能量的放大,产生让车内人员不适的轰鸣声[2]。为了解决这类问题,需要分析发动机到车内的各条传递路径,找到对噪声贡献量较大的路径和部件进行改进,以降低车内噪声[3]。

文献[1,4]从控制动力总成激励输出的角度出发,建立了动力总成内部的动力学模型,在考虑了多级扭转非线性元件基础上进行研究,提出了基于优化扭转减振器、传动齿轮等部件控制车内噪声的方案。文献[2]研究了汽车驾驶舱内声腔模态的测试和仿真方法,并对和车身各板件对模态的贡献量,以达到降低车内噪声的目的。文献[5-6]对包含悬置系统的整车动力学建模开展了研究,利用所建模型分析了不同悬置的刚度、布置形式和液压系统设计方案对动力总成振动的控制及对车内噪声的影响。文献[7-8]研究了车身结构,提出了引入特征频率计权系数和场点权重系数来确定多特征频率下对车内综合声场声学贡献量最大的位置,以降低车内噪声为目标对车身结构进行优化。谢旭等[9]建立了副车架-悬置系统有限元模型,利用所建模型进行振动响应仿真,通过仿真结果发现,副车架安装点动刚度低,模态与悬置系统模态耦合都会导致悬置隔振能力下降,引起车内噪声。

上述研究分别以动力总成内部元件、悬置、车身及副车架等部件为目标,找寻降低车内噪声的方法,但都仅针对某一部件。笔者针对车内加速噪声开展研究,以整车系统为对象,最终达到降低加速过程中驾驶员侧声压的目标。

1 加速噪声源排查

1.1 理论分析

动力总成通过悬置与车身和副车架相连接,在车辆行驶过程中,动力总成由于扭矩波动产生振动,通过悬置将激励载荷传递到副车架和车身,最终在车内引起噪声。动力总成噪声传递路径见图1。

图1 动力总成噪声传递路径Fig.1 Noise transmission path of powertrain

动力总成在工作时,质心的受力由两部分组成:①发动机本身的工作扭矩;②各个悬置点与动力总成连接的支反力对质心的作用力。动力总成质心坐标系定义如下:x轴水平向整车行驶后方;z轴垂直向上;y轴根据右手定则确认。动力总成的力平衡方程[10]为

其中:M为动力总成在其自身坐标系下的质量矩阵;Ae为动力总成质心处的振动加速度;分别为第i点悬置弹性中心点在发动机侧所受的3 个方向支反力;Fe=为动力总成本体上的工作三向载荷和三向扭矩;Ei为第i点悬置的空间坐标转换矩阵[6]。

动力总成悬置是由橡胶构成的弹性元件,简化为线性系统后忽略悬置阻尼特性。根据胡克定律可知

其中:kxi,kyi,kzi分别为第i点悬置的三向刚度;分别为第i点悬置主动侧、被动侧的三向振动加速度;ω为动力总成的激励圆频率。

动力总成的主阶次激励频率较低(20~300 Hz),动力总成系统可视为刚体,则第i点悬置的悬上加速度与动力总成质心加速度关系满足

假设车身系统为线性时不变系统,认为悬置的车身侧安装点动刚度为固有属性,不随激励幅值和激励频率的变化而变化。悬置车身侧振动加速度与悬置弹性中心点在车身侧所受的支反力满足

其中:Gi为第i点悬置被动侧频响函数矩阵[12]。

声传递函数[2](noise transfer function,简称NTF)表示的是某一条振动传递路径在单位激励载荷条件下引起的车内目标点的噪声,反映的是部件或者系统的振动灵敏度。

由发动机激励通过结构传递到车内的噪声Pt为所有悬置传递的能量总和,即

其中:Pti,NTFi分别为第i点悬置传递到车内的噪声和悬置安装点到车内的NTF。

由式(1)~(6)可以得出,影响由发动机激励引起的车内噪声的主要因素是悬置刚度、安装点动刚度、路径上部件的模态分布及其自身结构刚度特性。

1.2 噪声频率特征

解决车内噪声问题,首先要通过车内噪声以及各个悬置振动确认问题频率点。在驾驶员右耳处布置麦克风,在所有悬置的主动侧和被动侧布置加速度传感器。试验传感器布置如图2 所示,采集整车加速过程中的声压信号和加速度信号(车辆动力总成为1.5T 发动机+6DCT 变速箱)。

图2 试验传感器布置Fig.2 Placement of sensor for test

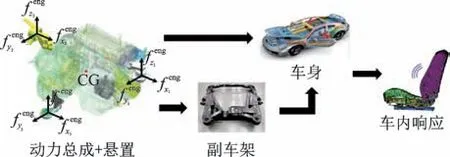

加速工况车内声压如图3 所示,发动机和下拉杆悬置振动加速度分别如图4,5 所示。目标车辆安装的是4 缸燃油机,主阶次激励为2 阶。由图可以看出:在整个车辆加速过程中,驾驶员右耳处声压在3.6 kr/min 和4.4~4.8 kr/min 范围有明显的峰值。这些转速附近由于动力总成2 阶激励引起的噪声占总声压能量超过80%,说明噪声主要是由2 阶激励所引起。对应的频率分别为120 Hz 和145~160 Hz。

图3 加速工况车内声压Fig.3 Sound pressure in vehicle under acceleration condition

图4 发动机悬置加速度Fig.4 Acceleration of engine mount

图5 下拉杆悬置加速度Fig.5 Acceleration of lower tie bar

发动机2 阶激励频率较低(<200 Hz),在这个频率范围内噪声基本都是通过整车结构传递到舱内,辐射噪声可以忽略。发动机悬置和下拉杆悬置的主动侧振动量随着动力总成转速上升线性增加,说明在问题频率位置,动力总成的激励并无异常。发动机悬置x向、z向被动侧振动在4.4 kr/min 附近存在峰值,下拉杆悬置z向在3.6 kr/min 和4.4~4.8 kr/min 有明显峰值,与实车噪声问题位置一致。

1.3 传递路径分析

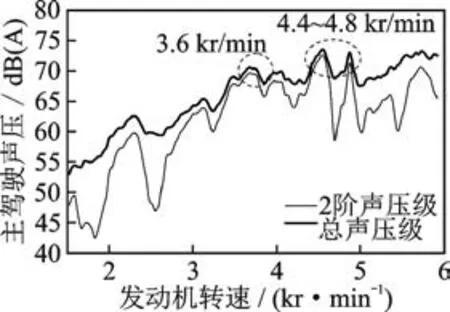

发动机悬置x向、z向和下拉杆悬置z向是传递动力总成振动的主要路径。对路径上主要部件的模态、车内声腔模态以及部件到车内的NTF 进行试验测试。各项试验测试现场如图6 所示。

图6 各项试验测试现场Fig.6 Various test sites

在模态测试中,通过对各激励点和响应点间的频响函数进行数据计算,得到系统的模态频率和模态阵型。在进行整车声腔模态以及包含大阻尼弹性元件的测试时,频响函数的特征点识别比较困难。为了提升识别精度,需要对频响函数进行极大似然估计并进行迭代计算[11],即

其中:No为响应点;Ni为激励点;Nf为频率的谱线数;Hoi(ω)为第i个激励点到第o个响应点的频响函数;为Hoi(ω)的极大似然估计;为估计偏差[13];θ为极大似然估计参数向量[12]。

其中:ψr,λr分别为第r阶模态的阵型和极点;lr为修正系数;()*表示共轭函数;LR,UR 分别为上、下残差。

采用上述方法可以有效提升大阻尼系统的模态参数识别精度。

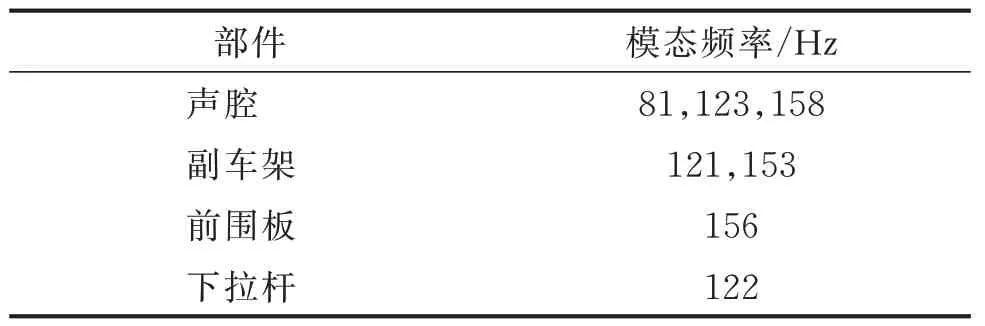

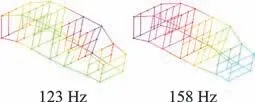

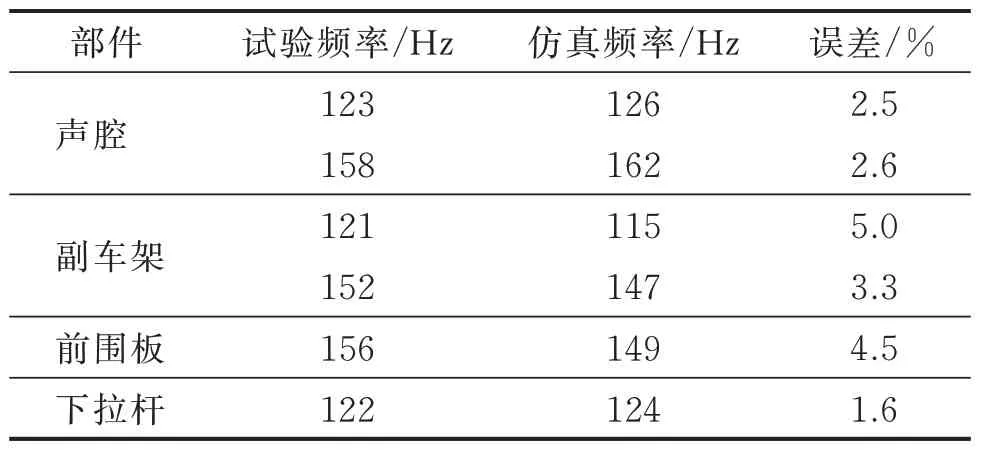

路径上各部件模态试验结果汇总见表1,整车声腔模态试验结果如图7 所示。可以看出,在123和158 Hz 处存在声腔模态,与车内噪声问题频率一致。下拉杆悬置、前围板在这2 个频率点处分别存在模态,而副车架在这2 个频率点都存在模态,上述几个部件与车内声腔模态存在严重耦合。

表1 各部件模态试验结果汇总Tab.1 Summary of modal test results of each component

图7 整车声腔模态测试结果Fig.7 Test result of vehicle cavity modal

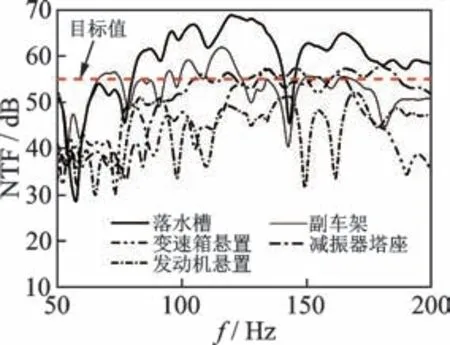

整车各关键部件到车内NTF 的部分结果如图8 所示,工程中一般要求各路径到车内的NTF 小于55 dB。由图可以看出:在100~200 Hz 范围内落水槽到车内的NTF 非常高,峰值接近70 dB;其余路径基本满足设计目标要求。落水槽的振动灵敏度较高,也会对车内噪声产生影响。

图8 整车各关键部件NTF 结果Fig.8 NTF results of vehicle important components

2 传递路径改进

2.1 有限元模型验证

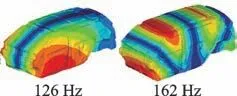

建立整车结构以及声腔有限元模型,通过模型计算出整车车内声腔模态以及各部件结构模态。模型包括了白车身、四门两盖、内外饰及底盘等部件的有限元模型,平均网格尺寸为6 mm;同时还包含了四门和乘员舱内声腔模型,网格尺寸为30 mm;模型中共有约380 万网格单元。整车有限元模型如图9所示,车身声腔模态仿真结果和部分部件模态阵型分别如图10,11 所示。

图9 整车有限元模型Fig.9 Vehicle finite element model

图10 车身声腔模态仿真结果Fig.10 Simulation results of body cavity modal

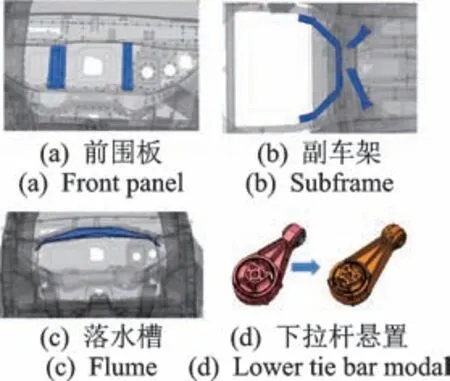

图11 部分部件模态阵型 Fig.11 Modal formation of partly components

各部件模态频率仿真试验对比见表2,可以看出,各部件仿真计算出的模态频率与试验结果误差都在5%以内,验证了模型的准确性。

表2 各部件模态频率仿真试验对比Tab.2 Simulation results are compared with the experimental results for each components modal frequency

2.2 改进方案分析

在有限元模型中对关键部件进行加强。改善方案如图12 所示。在前围板增加2 块加强板,落水槽处增加1 块加强板,以达到降低部件振动灵敏度的目的。副车架上增加4 条加强梁,在降低振动灵敏度的同时大幅提高下拉杆悬置的安装点动刚度。

图12 关键部件改善方案Fig.12 Improvement plan of important components

对下拉杆悬置进行了如下更改:x向动刚度从240 N/mm 提升到310 N/mm;y向尺寸减少30%;整体质量降低0.4 kg;模态频率从124 Hz 提升到170 Hz。所有改进方案共计增加整车质量8.6 kg,对整车动力性、燃油经济性几乎无影响。

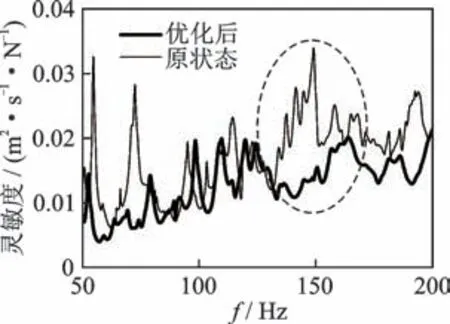

改善前后整车关键部件的振动灵敏度对比如图13 所示。由图可以看出:在特征频率范围内,前围板到车内的NTF 从40 dB 降低到30 dB 附近;落水槽到车内的NTF 从67 dB 降低到50 dB;副车架加强后,在120 和150 Hz 这2 个频率点到车内的NTF 降低了约7 dB;下拉杆悬置的安装点位置的动刚度分别从1.3 和10 kN/mm 提升到2.9 和22 kN/mm,改进效果明显。

图13 改善前后关键部件的振动灵敏度对比Fig.13 Vibration sensitivity of important components before and after improvement

3 实车验证

为了验证仿真分析的结果,将各部件改制方案进行装车验证。

按照模态测试方案在各部件安装传感器,在3个悬置安装点位置用激振器进行激励,模拟动力总成激励。改进前后前舱振动灵敏度对比如图14 所示。由于存在模态耦合的部件加强,模态频率增高,远离了发动机工作转速的激励频率范围。结构的加强也会降低零件在模态频率处的振动响应,因此不会引起其他频率点的噪声问题。在120~160 Hz 频率段,整车前舱的振动响应灵敏度下降了约60%,动刚度得到明显提升。

图14 改进前后前舱振动灵敏度对比Fig.14 Vibration sensitivity of front cabin before and after improvement

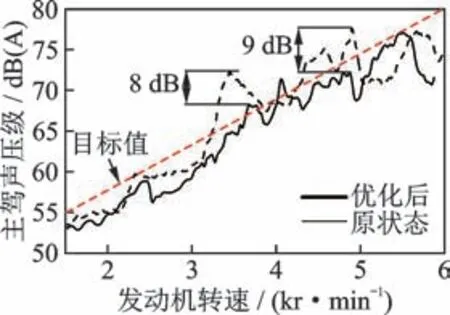

改进前后车内声压对比见图15。与改善前相比,3.6 kr/min 附近声压降低8 dB,4.4~4.8 kr/min范围内声压降低9 dB,驾驶员主观分析无抱怨,改善效果明显。整个加速范围内(2~6 kr/min)驾驶员侧声压基本满足目标值,较好解决了加速噪声问题。

图15 改进前后车内声压对比Fig.15 Sound pressure in vehicle before and after improvement

4 结论

1)建立了动力总成到车内的噪声传递路径理论模型,分析了传递路径上影响车内噪声的主要因素。通过分析整车加速过程中车内声压以及悬置振动数据,确定了噪声的频率特征。

2)对整车传递路径各部件进行模态及NTF 测试,试验结果表明:整车在123 和158 Hz 处存在声腔模态,与车内噪声问题频率一致;下拉杆悬置、副车架及前围板等部件在这些频率附近都有模态,整车存在严重的模态耦合;落水槽到车内响应灵敏度较高。上述部件对车内噪声存在影响。

3)建立了整车的结构及声腔有限元模型,仿真得到了整车各部件的模态。与实车试验结果进行对比发现,各部件模态仿真与试验误差均在5%以内。利用有限元模型对各部件进行改进,结果表明:在特征频率范围内,前围板、副车架到车内NTF 下降约7~10 dB;落水槽到车内NTF 下降约15 dB;下拉杆安装点动刚度明显提升。

4)将各部件的改制方案进行装车验证。改进后整车前舱的振动响应灵敏度下降了约50%,车内噪声明显改善,驾驶员右耳处噪声特征频率位置的声压降低了8~9 dB。